航空发动机带凸肩风扇转子叶片裂纹产生原因

2021-04-22佟文伟张开阔李艳明

刘 欢,佟文伟,张 爽,张开阔,李艳明

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国航发西安航空发动机有限公司,西安 710021)

0 引 言

风扇转子叶片是航空发动机中的重要旋转件,航空发动机工作过程中,风扇转子叶片在较高的离心负荷、气动负荷、振动交变负荷以及发动机进气道外来物冲击的作用下,会发生共振或颤震,从而影响压气机的气动性能和可靠性。为了减少共振或颤震对转子叶片强度和振动、气动性能的影响,在叶片中上部通常设计阻尼凸肩[1]。整级转子叶片装配后凸肩形成整环结构,叶片之间通过凸肩彼此制约,增强了转子叶片的刚性[2-4]。凸肩工作面通常会喷涂或钎焊耐磨合金层,当叶片发生振动时工作面相互摩擦,耐磨合金层能起到阻尼减振作用。

陆基航空发动机风扇转子叶片试车后的常见失效模式主要有叶尖磨损[5],凸肩工作面、榫头工作面磨损[6],凸肩耐磨层掉渣、开裂[7],叶尖掉角[8],外物打伤[9],共振[10],组织异常[11]等。某陆基航空发动机风扇转子叶片采用凸肩结构,材料为TC4钛合金模锻件,凸肩工作面钎焊耐磨涂层。在发动机工作过程中,凸肩根部至排气边的转接区域产生裂纹。为了找到裂纹产生原因,作者对故障风扇转子叶片进行了失效分析并提出了改进措施。

1 理化检验及结果

1.1 宏观形貌

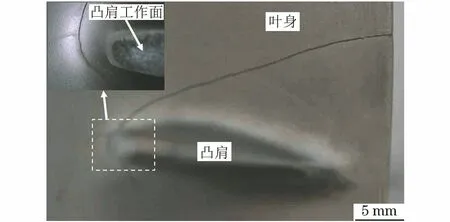

由图1可以看出,裂纹位于风扇转子叶片凸肩根部至排气边的转接区域,贯穿叶身厚度,宏观上叶片没有出现变形和变色现象。

图1 失效叶片表面宏观形貌Fig.1 Surface macromorphology of failed blade

1.2 断口形貌

将失效叶片沿裂纹机械掰开,观察断口形貌。由图2可以看出,失效叶片断口表面较为平坦,呈深灰色,可见明显的疲劳弧线,表明裂纹为疲劳裂纹。根据疲劳弧线的方向判断疲劳裂纹萌生于叶片叶盆侧凸肩根部和进气边的转接部位表面。

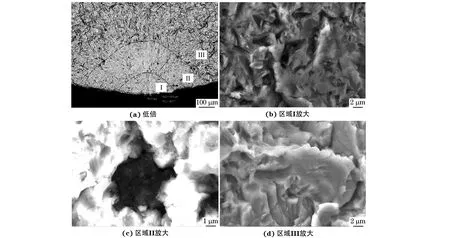

采用ZEISS Sigma 500型扫描电镜观察断口微观形貌。由图3可以看出:从叶片凸肩表面起始的近似扇形区域(区域Ⅰ)未见放射棱线特征,组织疏松;从区域Ⅰ的扇形边界向断口内部延长约215 μm(外侧边界距凸肩表面约335 μm)的带状区域(区域Ⅱ)呈平坦的放射棱线特征,组织疏松;与区域Ⅱ相比,区域Ⅱ外侧边界以外区域(区域Ⅲ)的放射棱线较粗糙,断口形貌呈准解理特征,同时还可见细密的疲劳条带,表明失效风扇转子叶片裂纹为疲劳裂纹。

图3 失效叶片断口SEM形貌Fig.3 SEM morphology of fracture of failed blade: (a) low magnification; (b) amplification of region Ⅰ;(c) amplification of region Ⅱ and (d) amplification of region Ⅲ

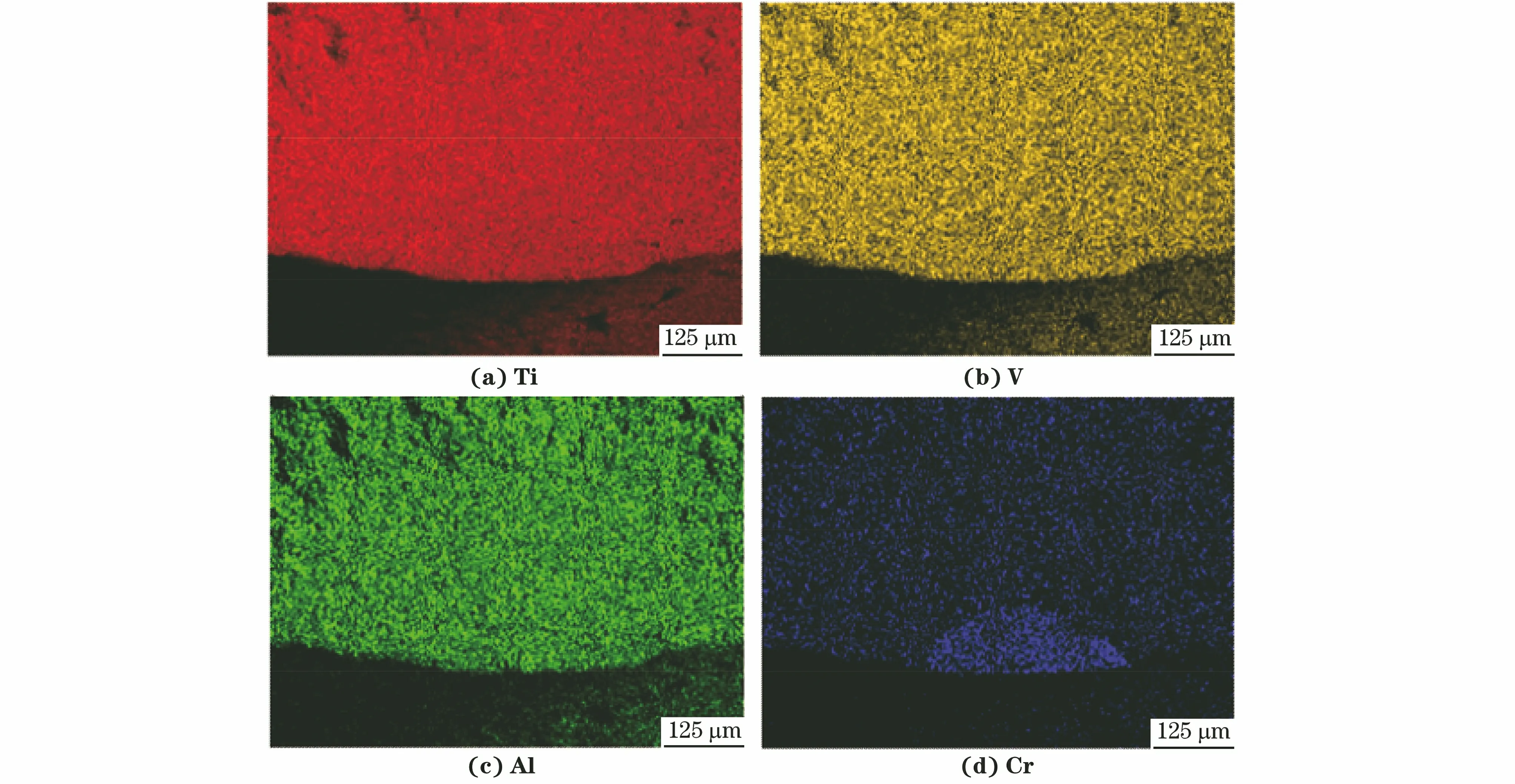

采用ZEISS Sigma 500型扫描电镜附带的Oxford X-Max50型能谱仪(EDS)对图3中的3个区域进行成分分析。由图4可以看出,区域Ⅱ和区域Ⅲ为叶片基体TC4合金成分,区域Ⅰ除基体合金元素外,还存在铬元素偏聚。

2 裂纹产生原因

由理化检验结果可知,失效风扇转子叶片断口区域Ⅰ和区域Ⅱ组织疏松。风扇转子叶片经锻造成型,叶片内部不会存在疏松组织,因此失效叶片断口的疏松组织不是在叶片锻造过程中产生的,而是在铸造或焊接等熔化和凝固过程中产生的。失效叶片断口区域Ⅰ存在外来元素铬,复查叶片生产加工工艺,发现在焊接叶片凸肩耐磨层时使用的阻流剂为Cr2O3,为铬元素的来源,此外无其他引入铬元素的工艺。

图4 失效叶片断口的EDS面扫描结果Fig.4 EDS surface mapping results of failed blade fracture

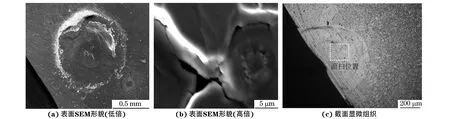

图5 接触放电试验叶片烧伤处的表面SEM形貌和截面显微组织Fig.5 Surface SEM morphology and section microstructure of burned region of blade in the contact discharge test: (a) surface SEM morphology at low magnification; (b) surface SEM morphology at high magnification and (c) section microstructure

阻流剂是在钎焊过程中用来保护被焊金属非焊接表面的一种辅助材料,能够在钎焊温度下有效阻止熔融钎料向非焊接表面随意流淌,且能在钎焊后去除[12]。在焊接凸肩耐磨层时,将耐磨颗粒与钎料的混合物用黏结剂调和成膏状涂敷在叶片的凸肩工作面上,再在凸肩及附近非钎焊区域涂敷Cr2O3阻流剂,在真空氩气保护环境下,采用高频感应方式焊接。

在凸肩耐磨层的钎焊过程中,复查工艺操作,发现感应线圈与叶片接触。当感应线圈距离叶片较近或接触时,感应线圈会产生接触放电现象,导致叶片基体局部区域温度快速升高,甚至使叶片基体熔化烧伤,烧伤区域凝固后会形成疏松的铸造组织。此外,接触放电导致叶片局部温度升高至高于阻流剂Cr2O3的熔点时,阻流剂会发生熔化流淌,阻流剂中的铬元素会进入风扇转子叶片基体中。

为了进一步验证感应线圈接触放电的叶片烧伤现象,设计试验:在焊接部位周围涂上Cr2O3阻流剂,感应线圈一端与叶片凸肩接触,通电后另一端逐渐靠近叶片。当感应线圈距离叶片较近或接触时,感应线圈和叶片之间产生了放电现象,放电部位发生熔化和烧伤,如图5(a)、(b)所示。在烧伤部位截取金相试样,磨抛后采用盐酸+氢氟酸+水(体积比为2…2…96)的腐蚀液进行腐蚀,在ZEISS Axiovert A1型倒置光学显微镜下观察截面显微组织,由图5(c)可以看出,烧伤部位组织为明显的铸造组织。采用Oxford X-Max50型能谱仪对该部位进行面扫描,发现该部位存在铬元素偏聚,与实际失效叶片裂纹源存在铬元素偏聚的结果一致。

综上,叶片叶盆侧凸肩耐磨层钎焊过程操作不当,使钎焊加热感应线圈与叶片基体之间发生接触放电而产生大量的热,造成凸肩进气边转接部位发生烧伤,形成疏松的铸造组织,同时接触放电导致部分阻流剂熔化,熔化的阻流剂扩散进入叶片基体,使叶片基体中出现铬元素,降低了叶片的疲劳性能。因此在发动机工作过程中,在气动、振动和离心载荷叠加的交变应力作用下,烧伤部位容易萌生疲劳裂纹,最终导致开裂。

3 结论及措施

(1) 失效风扇转子叶片裂纹为高周疲劳裂纹,裂纹萌生于叶片叶盆侧凸肩根部和排气边的转接部位表面;在凸肩耐磨层钎焊过程中,感应线圈与叶片基体之间发生接触放电,导致叶片基体局部烧伤和阻流剂熔化,是叶片过早萌生疲劳裂纹的原因。

(2) 建议采用绝缘胶布对感应线圈进行绝缘处理,选取合适的感应电流和焊接距离,以防止线圈和叶片之间发生接触放电。