10.9级M36风电螺栓用钢的低温冲击性能研究现状

2021-04-22王利军孔维涛阮士朋王宁涛王冬晨

王利军,孔维涛,阮士朋,王宁涛,张 鹏,王冬晨

(邢台钢铁有限责任公司,河北省线材工程技术创新中心,邢台 054027)

0 引 言

紧固件作为各行业最基础的零部件,在工作时除受到轴向预紧拉伸载荷的作用外,还会受到附加的拉伸交变载荷、横向剪切交变载荷或由二者复合而成的弯曲载荷的作用[1]。风电螺栓除受到上述载荷作用外,还随主机一起常年经受酷暑严寒、极端温差、盐雾腐蚀等作用。因此,风电螺栓除了需具有足够的强度和塑性外,还应具有足够的韧性[2-3]。材料存在韧脆转变温度,风电螺栓在此温度以下使用时,将存在断裂风险,从而造成生命财产损失,因此研究风电螺栓用钢的低温冲击性能显得十分重要。目前,大规格风电螺栓的低温冲击功普遍偏低,尤其是冷镦成型风电螺栓常出现因低温冲击性能不合格而返工的现象。作者以10.9级M36风电螺栓用钢为研究对象,对该钢的低温冲击性能研究进展进行了综述,并对由SCM440热轧盘条经冷镦工艺生产的10.9级风电螺栓低温冲击性能偏低的原因进行了分析。

1 高强度风电螺栓用钢及技术要求

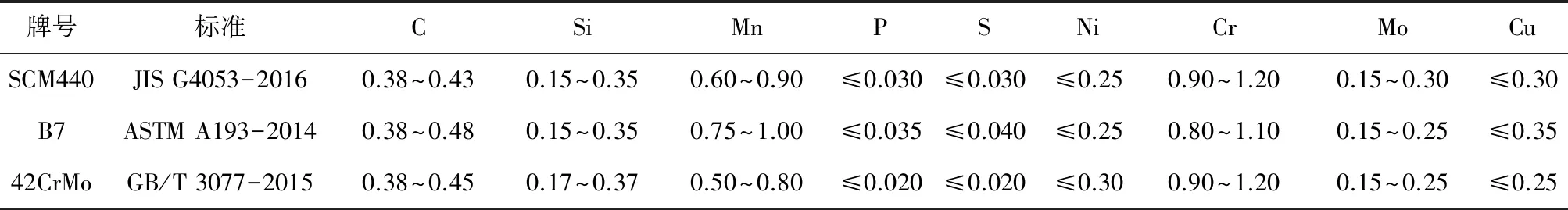

目前,高强度风电螺栓的强度等级大部分选择10.9级,少量选择8.8级,高强度风电螺栓一般采用碳质量分数为0.30%~0.55%的中碳合金结构钢制造,其中:规格不大于M24的螺栓选用20MnTiB钢;规格为M27、M30的螺栓选用35VB钢或35CrMoA钢;规格不小于M36的螺栓一般选用42CrMo钢、B7钢、SCM440钢、40CrNiMoA钢,少量允许使用30CrMnSiA钢。40CrNiMoA钢具有最优的冲击韧性和淬透性[4-5]。B7钢为美国ASTM标准产品,其化学成分标准范围较宽,涵盖了美国合金结构钢体系中的AISI4140、AISI4142、AISI4145、AISI4140H、AISI4142H、AISI4145H等6个牌号,而风电螺栓用B7钢的化学成分标准范围与AISI4140合金结构钢的一致。SCM440钢为日本JIS标准产品,相当于GB/T 6478-2015中的ML40CrMo钢或GB/T 3077-2015中的42CrMo钢。目前,10.9级M36风电螺栓用钢主要为SCM440钢、42CrMo钢和B7钢,其化学成分标准范围见表1。

表1 10.9级M36风电螺栓常用钢的化学成分标准范围(质量分数)Table 1 Standard range of chemical composition of steel commonly used for 10.9 grade M36 wind power bolts (mass fraction) %

目前,8.8级及以上高强度风电螺栓的制造工艺主要为冷镦和热(温)锻。由热轧盘条生产风电螺栓时采用冷镦工艺,其生产工艺流程为球化退火→酸洗磷化→拉拔→冷镦成型→加工螺纹→淬火和回火→表面处理;由热轧棒材生产风电螺栓时采用热(温)锻工艺,其生产工艺流程为酸洗磷化→拉拔→下料→热(温)锻成型→六角整形→淬火和回火→加工螺纹→表面处理。与热(温)锻工艺相比,采用冷镦工艺生产高强度风电螺栓具有更高的效率和成材率,目前M36及以下规格风电螺栓逐渐改用冷镦工艺生产。高强度风电螺栓均需要通过860~890 ℃淬火+450~600 ℃高温回火,即调质处理才能获得具有良好强韧性的回火索氏体组织。10.9级高强度风电螺栓的硬度为33~39 HRC,抗拉强度不低于1 040 MPa,断后伸长率不小于9%,断面收缩率不小于48%,-40~-45 ℃低温冲击吸收能量(AKV2)不低于27 J。

2 影响10.9级M36风电螺栓用钢低温冲击性能的因素

2.1 晶体结构

在常见的3种晶体结构中,易发生低温脆性现象的结构为体心立方和密排六方结构[6]。高强度风电螺栓用SCM440钢为体心立方结构材料,存在低温脆化现象。通常,材料的晶体结构越复杂,对称性越差,位错阻力越高;若位错阻力对温度变化敏感,则对屈服强度的影响更大,冷脆倾向更明显,低温冲击性能更差。张伟强等[7]研究发现,42CrMo调质钢在-150~700 ℃范围的屈服强度随温度的升高呈降低趋势,但在0~250 ℃范围屈服强度存在一个变化平缓的平台,这是由于此时溶质原子的扩散能力较强,对位错的钉扎作用较大导致的。

2.2 化学成分

2.2.1 常规合金元素

SCM440钢为中碳合金钢,其中碳、硅、锰、铬、钼等为主要元素,硫、磷、镍、铜等为次要元素。碳作为钢中最主要的元素,可提高钢的强度,但会降低塑韧性、耐腐蚀性能、冷弯性能、焊接性能,并增大低温冷脆倾向,因此为保证该钢良好的低温冲击性能,碳含量应控制在标准范围的下限;硅可提高钢的强度、淬透性,但其质量分数超过1%时会降低塑韧性、提高韧脆转变温度,因此在标准范围内应适当提高硅含量以弥补由低碳引起的淬透性和强度损失。合金元素锰、铬、镍、钼均能提高钢的淬透性,同时铬元素可明显提高钢的回火脆性,使韧脆转变温度提高,钼元素则可抑制回火脆性,镍元素为低温用钢的主要合金元素,可提高钢的常温塑性和韧性,也可改善钢的低温韧性,使韧脆转变温度降低。李静媛等[8]研究发现,随着硫化锰最大尺寸的增加,42CrMo钢的冲击韧性降低。在一定范围内,提高锰含量可削弱硫对冲击韧性的不利影响,同时锰可脱氧以清除FeO,从而降低钢的脆性[9]。王明礼等[10]对比研究了42CrMo钢韩国锻件和国产锻件的低温冲击性能,发现在相同调质工艺下,韩国锻件的-20 ℃冲击功比国产锻件的高20 J,-40 ℃冲击功比国产锻件的高30 J;进一步对比发现韩国锻件的硫、磷含量较低,锰含量较高,铬含量偏低,同时韩国锻件中的非金属夹杂物较细小,含量较低且分布均匀。硫在固态下以FeS形式存在于钢中,会割裂金属基体的连续性,从而导致钢的低温冲击性能变差[11]。磷在结晶过程中易产生晶内偏析,导致韧脆转变温度升高而发生冷脆,因此应尽可能降低磷元素含量。

2.2.2 微合金化元素

SCM440钢中虽然含有一定量的硅,但实际生产过程中仍然需要用铝来脱氧,剩余铝元素会与钢中氮元素结合形成细小弥散的AlN质点,可以在后续热处理中起到防止奥氏体晶粒长大的作用。陈先毅[12]研究了铝含量对42CrMo钢锻件冲击功的影响,发现铝含量较高锻件的晶粒尺寸较小,但冲击功较低,这是因为铝元素在42CrMo钢锻件中形成的AlN、Al2O3颗粒对低温冲击功的不利影响超过了其细化晶粒提高冲击功的作用。对ML40Cr钢热轧盘条进行860 ℃×1.5 h水冷热处理后,发现添加质量分数0.026%铝的ML40Cr钢中奥氏体晶粒尺寸为15.8 μm,小于未添加铝的(28.7 μm);添加质量分数0.026%铝和不添加铝的ML40Cr钢的室温到-50 ℃冲击功变化趋势一致,且含质量分数0.026%铝的ML40Cr钢的冲击功比不添加铝的高20 J左右,这主要是由于晶粒细化使得晶界前塞积的位错减少,有利于降低应力集中,同时可降低磷等杂质元素在晶界的偏聚程度[13]。齐建军等[14]研究了铝含量、氮含量和铝氮质量比对轿车用20MnCr5渗碳钢晶粒度和混晶的影响,发现:铝质量分数不低于0.020%时,氮含量偏低是导致其在渗碳温度产生混晶的主要原因;当铝质量分数不低于0.025%且铝氮质量比不小于3时,20MnCr5钢经930 ℃保温6 h热处理后不出现混晶现象。作为调质态下使用的产品,上述研究结果同样适用于风电螺栓用SCM440钢,作者对经过转炉→钢包精炼炉(LF)精炼→大方坯连铸工艺生产的SCM440钢热轧盘条进行氮含量测试,得到氮平均质量分数为0.004 5%,氮含量相对偏低,此时应适当增加铝含量,增加铝氮质量比,以减弱晶粒长大倾向。

微合金化元素铌、钛、硼对42CrMo钢的组织和低温冲击性能也会产生一定的影响。吴镇宇等[15]研究发现:铌钛复合微合金化可细化42CrMo钢奥氏体晶粒,当冲击试验温度较低时,钢的冲击吸收能量及纤维断面率均明显提高,即铌钛复合微合金化可以改善钢的低温冲击性能;但是该钢较高的强度和较高的硫含量使得这种改善效果有所减弱。钟浩等[16]研究发现:加入质量分数0.001 5%的硼可以显著提高SCM440钢的低温冲击韧性,且在相同调质处理条件下该钢具有更高的硬度,这是由于微量硼在钢中起到了晶粒细化和晶界强化作用;但是由于硼活性极高,在钢中极易形成氧化硼、氮化硼等,这些硼的析出相降低了有效硼含量,削弱了有效硼偏聚于晶界而起到的晶界强化作用,同时也降低了AlN细小质点数量,削弱了AlN的细晶强化作用,而该研究中并未对此进行深入分析。斯庭智等[17]研究发现:硼钛复合微合金化可以细化42CrMo钢组织,提高钢的回火稳定性,从而显著提高钢的强度与硬度;当钛质量分数低于0.045%时,42CrMo钢的强度提高程度不显著,且其强度的提高主要来自于细晶强化作用;当钛质量分数为0.045%~0.095%时,强度提高显著,且其强度的提高主要来自于TiC的沉淀强化作用;硼钛复合微合金化提高了42CrMo钢的塑性和韧性,这主要是由于硼在晶界替代磷、硫析出而减轻了磷、硫的有害作用;但是,钛微合金化会增加钢中TiN非金属夹杂物的数量,对钢的冲击韧性不利,而上述研究并未对此进行分析。

2.3 原始组织

奥氏体在钢中的形成方式与奥氏体化前的原始组织密切相关。在钢的化学成分相同时,原始组织中珠光体越细、渗碳体片间距越小,奥氏体的形成速率越快[18]。对于具有马氏体组织的碳钢,在加热到奥氏体化温度过程中,奥氏体快速形成,例如将AISI4340钢薄试样在铅浴中快速加热至790~870 ℃时,只需2 s奥氏体即可形成[19],且由这种奥氏体形成的马氏体硬度和强度均较高。王利军等[20]研究发现,与球化退火组织热轧态SCM435钢相比,组织为贝氏体+铁素体+珠光体的热轧态钢经相同调质处理后具有更高的硬度和低温冲击吸收能量。轧制工艺对风电螺栓用冷镦钢热轧盘条组织和性能有明显影响。与低温轧制B7钢相比,高温轧制B7钢的奥氏体晶粒粗大,室温组织均匀性差,经相同工艺调质处理后,钢的低温冲击性能偏低,冲击吸收能量波动较大[21]。在生产SCM440钢风电螺栓时,相比粗大球状碳化物组织,具有细粒状碳化物退火态钢经过后续调质处理后具有更高的冲击功。上述研究均表明,原始组织会对冷镦钢调质处理后的组织产生影响,最终影响产品的低温冲击性能。

2.4 调质前加工处理工艺

奥氏体晶粒越细小,经调质处理后钢的强度越高,塑性和冲击韧性越好[22]。TAKESHI等[23]研究发现,与冷拔加工热轧态SCM420钢相比,冷拔加工球化退火态SCM420钢在后续淬火时的奥氏体晶粒更容易长大而出现混晶现象,这与不同处理方式影响AlN析出相粒径和分布状态有关。因此,可通过热处理改变AlN析出相的粒径和分布状态,从而消除奥氏体混晶现象。与SCM420钢相比,SCM440钢除了含有更多的碳外,其他元素含量标准范围相同,因此推测在上述加工条件下,SCM440钢经淬火时其奥氏体也会出现与SCM420钢相同的现象。席志伟等[24]研究发现:采用不同预备热处理工艺时,亚温淬火-回火处理后42CrMo钢的硬度差别很小,但冲击性能均高于常规调质处理后的;预备热处理为退火处理时,亚温处理后残留的铁素体粗大,且不均匀分布在回火索氏体之间;预备热处理为淬火处理和调质处理时,残留的铁素体形态细小,且均匀分布在回火索氏体之间,亚温处理后的冲击功最大。徐尚呈等[25]研究发现,当渗碳轴承钢SAE4320出现奥氏体混晶时,经740~760 ℃保温2 h空冷处理后奥氏体晶粒度可达7.0~8.0级,原奥氏体混晶现象消除。因此,当SCM440钢组织中出现奥氏体混晶时,可采用合适的热处理工艺以消除混晶。

2.5 调质处理工艺

2.5.1 淬火温度

淬火温度对钢的组织有重要影响。如果淬火温度偏低,则冷却后组织中会保留部分先共析铁素体,这对提高材料冲击性能有利[24,26],但淬火后钢中会出现淬火软点,这种组织的不均匀性可能会影响回火后的力学性能。但是淬火温度过高易引起奥氏体晶粒粗化,淬火后得到粗大马氏体,导致钢的脆性增大,低温冲击性能降低。马跃新等[27]研究发现:原始非平衡组织的类型基本不会影响30CrMnSiA钢亚温淬火的效果;对非平衡组织钢进行亚温淬火后,与常规调质处理后的相比,其强度和硬度基本不变,但冲击功提高一倍左右,塑性也大幅提高;亚温淬火能够明显抑制钢的可逆回火脆性。王明礼等[28]研究发现,在同一回火温度(630 ℃)下,当淬火温度为800~840 ℃时,42CrMo钢的低温冲击功随着淬火温度的升高而增加,而当淬火温度超过840 ℃时,冲击功降低,这是因为随着淬火温度的升高,溶解于奥氏体中的铁素体增多,淬火后马氏体增多,回火后得到的回火索氏体增多,未溶铁素体较少,因此钢的冲击功增加,但是当淬火温度超过840 ℃时,原始组织中的铁素体已经全部溶解,若再提高淬火温度,将使奥氏体的晶粒粗大,造成淬火后的马氏体粗大,致使回火后得到粗大的回火索氏体,最终导致冲击功降低。

2.5.2 淬火后冷处理

淬火后冷处理可降低钢中残余奥氏体的含量,并使钢中析出细小碳化物,从而提高钢的硬度、耐磨性并延长其使用寿命。葛凯晨等[29]对经860 ℃奥氏体化后的42CrMo钢和40CrNiMo钢进行-70 ℃×1 h冷处理,然后在不同温度保温2 h进行回火处理,发现冷处理不能明显改善钢的显微组织或提高钢的常温力学性能,但能显著提高钢的低温(-40 ℃)冲击功,且随回火温度的升高,低温冲击功提高的幅度增大。张海东等[30]研究发现,相比于常规热处理,42CrMo钢经浅冷处理(-80 ℃×12 h)和深冷处理(-196 ℃×12 h)后硬度略微下降,冲击功有所增大,并且试样经深冷处理后的冲击功增大程度高于浅冷处理后的。

2.5.3 回火处理

一般情况下,随着回火温度的升高,钢的强度、硬度降低,塑性、韧性增加。但对于一些结构钢,随着回火温度的升高,钢的冲击韧性并非连续提高,而是在某些回火温度区间出现显著下降的现象,这种现象称为钢的回火脆性。用SCM440钢生产10.9级风电螺栓时,其回火温度处于第二类回火脆性温度范围,通常采用降低钢中杂质元素含量、加入适量钼或钨抑制杂质元素向晶界偏聚、加入铌钒钛等细化奥氏体晶粒元素、回火保温后采取快速冷却方式等措施,防止或减轻第二类回火脆性。陈俊丹等[31]研究发现:42CrMo钢经850 ℃×4 h水淬+500~650 ℃回火水冷后,其-12 ℃冲击功随回火温度的升高先增大后减小,600 ℃回火后的冲击功最大,为104 J;碳化物的形貌和分布是影响42CrMo钢低温冲击性能的关键因素。杨敏等[32]研究发现,42CrMo钢经淬火及550~650 ℃回火处理后,随着回火温度的升高,碳化物形貌由片状向片粒状转变,屈服强度与抗拉强度降低,而冲击功升高,并未出现文献[31]中在600 ℃回火温度下达到峰值后随着回火温度升高而降低的现象。

与传统加热方式相比,感应加热方式具有节约能源、加热速率快、温度控制准确、生产效率高、表面氧化层少、损耗低等优点。余伟等[33]对比研究了淬火+缓慢加热回火的传统调质处理与淬火+感应加热回火的新调质处理工艺对高强度钢组织和性能的影响,发现:两种工艺下钢的显微组织均主要为板条宽300~500 nm的马氏体,但淬火+感应加热回火调质处理后,板条组织更明显,且组织中存在尺寸约20 nm的析出物,比传统调质处理后的细小;淬火+感应加热至500 ℃回火后试验钢的断后伸长率大于16%,-40 ℃冲击功达到32 J,优于传统调质处理后的,这是由淬火+感应加热回火后组织中存在更多小尺寸析出物和残余奥氏体导致的。林君泓等[34]也得到相似结论,即:42CrMoA钢制M36风电螺栓经中频感应与网带炉调质后,强度和硬度基本相当;与网带炉调质处理后的风电螺栓相比,中频感应调质处理后组织更均匀、细小,塑韧性更好,断面收缩率、断后伸长率和低温(-40 ℃)冲击功分别提高了24.39%,8.82%及81.22%。

2.5.4 调质处理次数

调质处理的主要目的是调整组织,减少碳化物,获得索氏体组织或索氏体和均匀分布的粒状碳化物组织。多次调质处理有利于得到微细的等轴晶粒。42CrMo钢经过二次调质处理后,残余奥氏体含量减少,晶粒细化,低温冲击功、屈服强度、抗拉强度均明显提高;经过三次、四次调质处理后,低温冲击功、屈服强度、抗拉强度无明显变化,残余奥氏体基本消失,晶粒进一步细化[35]。

3 热轧盘条生产10.9级大规格风电螺栓现状

随着盘条生产技术的提升以及冷镦工艺装备的发展,越来越多的热(温)锻棒材被热轧盘条替代,但是在产品替代过程中,发现在同等热处理条件下,与用热(温)锻棒材生产的螺栓相比,用热轧盘条生产的风电螺栓的强度、硬度基本不变,但-45 ℃的V型缺口冲击功降低了5~10 J,且用热轧盘条生产的螺栓甚至出现低温冲击性能不合格现象,需要进行二次调质处理才能满足低温冲击韧性要求,这增加了产品生产成本,降低了产品市场竞争力。

用于生产10.9级风电螺栓的φ30 mm和φ36 mm SCM440钢热轧盘条采用加勒特大盘卷方式生产,在生产过程中吐丝后的盘条采用集卷冷却方式,冷却速率较低。SCM440钢中含有较高的碳和合金元素,其热轧盘条组织为铁素体、珠光体和贝氏体的混合组织;而在采用集卷冷却方式时,很难做到盘卷各部位冷却速率一致,因此盘条组织一致性难以得到保证。采用冷镦工艺生产风电螺栓前,必须对SCM440钢热轧盘条进行球化退火处理,以保证冷镦原料的塑性变形能力。不同原始组织影响着中碳钢及中碳合金钢退火组织的演变过程。马氏体、贝氏体原始组织经球化处理后可获得分布均匀的球化物;粗片状珠光体原始组织的球化速率较慢,且由于原多边形铁素体的存在,整体碳化物分散度偏低[36]。原始组织为球化退火组织的钢经调质处理时,奥氏体首先在碳化物与铁素体的界面处形成,随后其形成取决于碳化物溶解时碳通过奥氏体的扩散速率,这造成奥氏体的形成速率较低,从而导致奥氏体成分均匀性较差,经调质处理后不同区域碳化物析出数量、形貌存在差异,最终影响成品的低温冲击性能。在螺栓热(温)锻成型时采用的热(温)锻温度较低,较低的锻造温度有利于抑制奥氏体晶粒长大,从而获得细小组织。经热(温)锻后的SCM440钢螺栓毛坯采用空冷冷却方式,相当于在调质处理前对螺栓进行了一次正火处理。正火处理可增加42CrMo钢调质处理后的组织均匀性,减少心部区域晶粒粗大的铁素体数量,从而提高平均冲击功[37]。因此,采用热(温)锻热轧棒材工艺生产的风电螺栓的低温冲击性能优于采用冷镦热轧盘条工艺生产的。

4 结束语

广阔的风力发电市场促进了风电技术和装备的发展。风电用高强度螺栓作为连接结构中的重要零部件,应具有良好的低温冲击性能。影响高强度风电螺栓低温冲击性能的因素主要包括晶体结构、化学成分、调质前原始组织、调质前的加工工艺、调质处理工艺等。为提高10.9级M36风电螺栓的低温冲击性能,应从以下几个方面对热轧盘条及其加工工艺进行严格控制。

(1) 降低有害杂质元素含量,硫、磷质量分数一般控制0.015%以下;可采用铌钛复合微合金化来提高SCM440钢的低温冲击性能,但会造成生产成本增加;采用转炉→LF精炼→连铸工艺生产的SCM440钢中铝质量分数应不低于0.015%,以防止淬火时奥氏体晶粒长大,从而提高风电螺栓的低温冲击性能。

(2) 应降低SCM440钢中大颗粒非金属夹杂物的尺寸及数量,以提高钢的低温冲击性能。

(3) SCM440钢热轧盘条组织宜控制为以粒状贝氏体为主,且组织应具有较好的均匀性。

(4) 应尽可能使SCM440钢球化退火后获得细小球状渗碳体组织,以保证淬火时组织充分奥氏体化以及淬火后组织的一致性。

(5) 在保证奥氏体化前提下,在淬火时应严格控制淬火温度和保温时间,以防止奥氏体晶粒长大而出现混晶,最终影响钢的低温冲击性能。