Al-4B中间合金对AZ31镁合金晶粒尺寸和力学性能的影响

2021-04-22赖春明谭海林李昭赞

赖春明,谭海林,陈 静,李昭赞

(1.湖南化工职业技术学院机电工程学院,株洲 412011;2. 中南大学材料科学与工程学院,长沙 410083;3.广东肇庆爱龙威机电有限公司,肇庆 526638)

0 引 言

镁合金具有密度小、比强度高、电磁屏蔽性能好、弹性模量大、散热性好、生物相容性和可降解性优良等优点,且镁在地壳中的含量相对丰富,具有易于回收利用的特点,符合新时代对材料轻量化、绿色化的要求[1-3]。此外,镁合金还具有较低的比热容和熔化潜热,这2种特性使其适应于各种铸造工艺,从而大大降低了制造过程中的能耗。上述优点使得镁合金在电子产品、汽车与轨道交通、航空航天和生物医用等领域都具有非常广泛的应用前景,在促进节能减排、绿色环保等方面意义重大。但是镁合金是密排六方结构,其变形能力相比其他常见金属材料较差,塑性加工性能不好,这极大地限制了其应用。为了改善镁合金的性能,研究人员开发了合金化[4-5]、细化晶粒[6-8]、复合增强[9-11]及热处理[12-14]等多种方法,其中细化晶粒因在提高合金强度的同时,还能保持其良好的塑性和韧性,使其获得优良的综合力学性能,从而成为一种常用的改善性能的方法。

细化晶粒的途径有很多种,其晶粒细化的机理也有很大的差异。在固态成型工艺中,主要通过大塑性变形,如累积叠轧、等通道转角挤压技术等使晶粒细化;在液态成型工艺中,主要通过提高形核率和抑制晶粒长大来达到细化晶粒的目的。由于镁合金铸造性能良好,其成型过程以液态成型为主,因此寻找合适的镁合金晶粒细化剂和有效的加工方法是拓展镁合金应用范围的重要途径。AlB2具有较高的熔点和硬度,且为密排六方结构,其(0001)面与α-Mg基面之间的错配度仅为6.2%,其弥散分布时可以作为异质核心,提升形核率,从而细化镁合金的铸态组织[15]。目前常用Al-4B和Al-3B两种中间合金来获得AlB2颗粒,其中Al-3B中间合金对镁合金[16-17]、铝合金[18]铸造组织的影响已有相关报道,但是有关Al-4B中间合金对镁合金组织影响的研究报道较少。因此,作者通过熔融铝与KBF4盐反应制备了Al-4B中间合金,研究了不同含量Al-4B中间合金作为孕育剂对AZ31镁合金晶粒尺寸和力学性能的影响,分析了Al-4B中间合金的强化机理,讨论了AZ31镁合金晶粒尺寸与力学性能之间的关系。

1 试样制备与试验方法

试验用AZ31镁合金的化学成分如表1所示。采用KBF4与熔融铝在电阻炉中反应制备Al-4B中间合金,二者的质量比为0.6。先将铝在坩埚中熔化,并升温至反应温度800 ℃,然后分批加入KBF4,搅拌熔体使其均匀混合。将熔体保持约1 h待其充分反应后,撇去熔体上的渣滓,浇注后获得固态Al-4B中间合金。采用电阻炉熔炼AZ31镁合金,待其熔化后,温度保持在740 ℃;称取质量分数分别为0.5%,0.8%,1.0%,1.5%,2.0%的Al-4B中间合金,用铝箔包好后慢慢浸入AZ31镁合金熔体中并搅拌约10 min至混合均匀;将熔融金属倒入预热模具中,得到尺寸为φ20 mm×150 mm的圆柱体铸件,在浇注过程中进行硫磺喷粉以避免熔化物燃烧。在铸件上截取尺寸为φ15 mm×15 mm的试样,对其进行400 ℃×1 h固溶处理,以便观察晶界并分析晶粒尺寸。将未添加Al-4B中间合金(质量分数0%)采用上述步骤制备得到的试样作为对比试样。

表1 AZ31镁合金的化学成分(质量分数)

采用Phillips PW-1710型X射线衍射仪(XRD)对中间合金的物相组成进行分析,采用铜钯,Kα射线,电压为40 kV,电流为20 mA,扫描范围为20°80°。采用JSM 35C型扫描电镜(SEM)观察中间合金的微观形貌,并采用SEM附带的能谱仪(EDS)对微区化学成分进行分析。在铸态和固溶态试样上截取金相试样,经打磨、抛光,用苦味酸+乙醇+乙酸(体积比为5…5…100)溶液腐蚀后,采用Leica DM ILM型光学显微镜观察显微组织,采用线性截距法测量3个视野的晶粒尺寸求平均值。采用排水法测得铸态合金的密度,理论密度根据合金的化学成分以及Al-4B中间合金的质量分数计算得到,通过理论密度与实测密度的差值除以理论密度来计算孔隙率。采用401MVDTM型数显显微维氏硬度计测硬度,压头为136°金刚石四棱锥压头,载荷为1.96 N,保载时间为10 s;按照ASTM E8M-04,在铸态合金上截取标距为80 mm的拉伸试样,采用MTS 810型万能拉伸试验机进行室温拉伸试验,拉伸速度为6 mm·min-1,每组试样测5次取平均值。采用LEO 1530 VP型扫描电镜观察析出物形貌和拉伸断口形貌,并采用EDS进行微区成分分析,加速电压为15~30 kV。

2 试验结果与讨论

2.1 Al-4B中间合金的物相组成与形貌

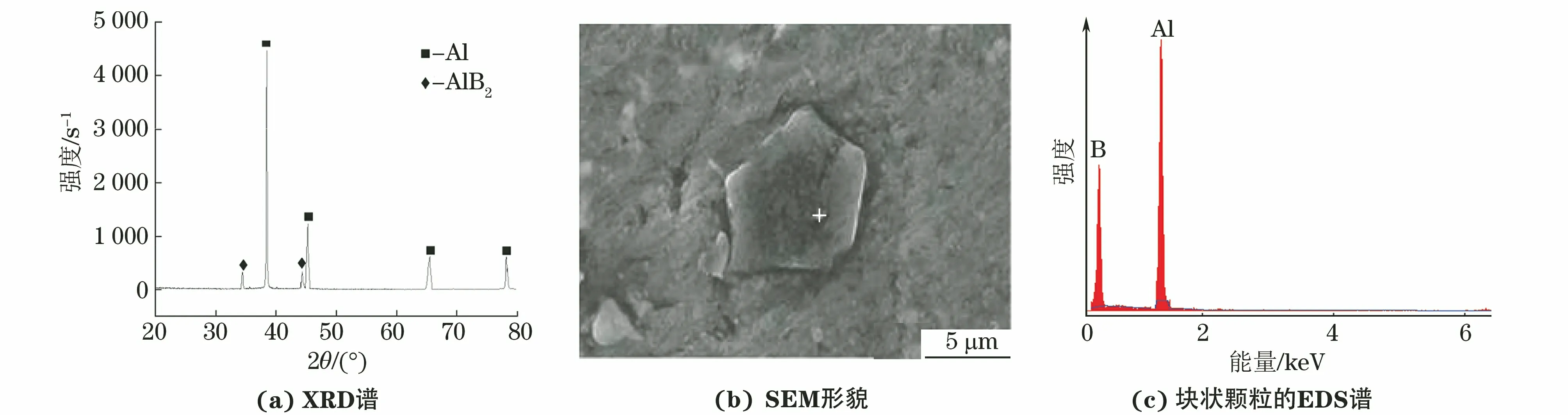

由图1可以看出:Al-4B中间合金由硼化铝(AlB2)和α-Al相组成,基体上分布着呈多边形的AlB2块状颗粒。熔融铝与KBF4盐发生反应时,KBF4盐中的硼被铝还原出来,形成AlB2分散在铝熔体中[15]。

图1 Al-4B中间合金的XRD谱、SEM形貌和块状颗粒的EDS谱Fig.1 XRD pattern (a), SEM morphology (b) and EDS spectrum of bulk particle (c) of Al-4B master alloy

2.2 Al-4B中间合金对AZ31镁合金显微组织的影响

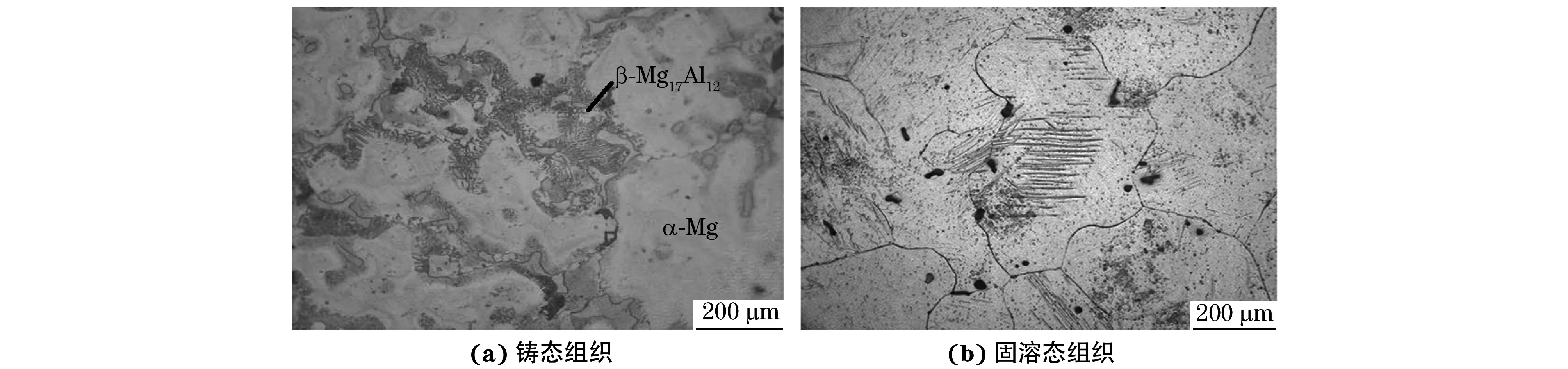

由图2结合XRD分析可以看出:未添加Al-4B中间合金时,AZ31镁合金主要由α-Mg相和β-Mg17Al12相组成;固溶处理后,β-Mg17Al12相基本溶解,晶界清晰可辨,统计得到其平均晶粒尺寸约为470 μm。

图2 未添加Al-4B中间合金时AZ31镁合金铸态和固溶态的显微组织Fig.2 Microstructures of AZ31 magnesium alloy without Al-4B master alloy at cast state (a) and solution state (b)

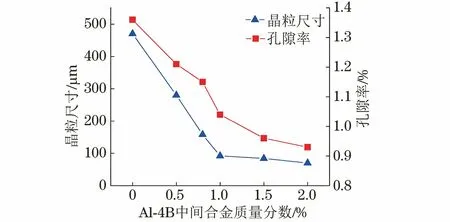

由图3可以看出:经固溶处理后,添加Al-4B中间合金的AZ31镁合金中α-Mg晶粒清晰可辨,随着Al-4B中间合金添加量的增加,AZ31镁合金的晶粒尺寸减小。由图4可以看出,当Al-4B中间合金质量分数低于1.0%时,晶粒尺寸降低幅度较大,添加Al-4B中间合金的最佳质量分数为1%,此时晶粒细化效果最明显,而当超过此含量后,继续增加Al-4B中间合金含量对晶粒细化效果的提升有限;随着Al-4B中间合金添加量的增加,孔隙率变化趋势与晶粒尺寸的变化规律基本一致。添加Al-4B中 间合金在细化铸造组织晶粒的同时,还有助于提高晶粒尺寸的均匀性。

图3 添加不同质量分数Al-4B中间合金的AZ31镁合金固溶处理后的显微组织Fig.3 Micorstructures of AZ31 magnesium alloy with different mass fractions of Al-4B master alloy after solution treatment

图4 AZ31镁合金晶粒尺寸和孔隙率随Al-4B中间合金含量的变化曲线Fig.4 Curves of grain size and porosity of AZ31 magnesium alloy vs Al-4B master alloy content

由图5可以看出:添加质量分数2%中间合金的AZ31镁合金组织中α-Mg相的中心区域存在微小颗粒,经EDS谱分析可知该颗粒为AlB2颗粒。多晶材料的晶粒大小主要取决于熔体中潜在晶核的数量以及固/液界面处的热过冷度和成分过冷度[19-20]。通过添加Al-4B中间合金引入的AlB2颗粒使得固/液界面处不会形成很强的成分过冷,AlB2颗粒作为一种有效的形核核心,提高了熔体的形核速率。初生的α-Mg在熔体中围绕着强形核颗粒形核,并均匀地长大,因此最终形成的α-Mg晶粒的中心区域通常会出现有效的形核颗粒。Al-4B中间合金对AZ31镁合金的晶粒细化作用主要与AlB2颗粒能促进非均匀形核,从而提升形核速率有关。在固液相变过程中形核核心越多,越有利于结晶凝固过程中剩余液态金属的均匀消耗而使孔隙率降低,因此随着Al-4B中间合金添加量增加,AZ31镁合金的孔隙率降低。

图5 添加质量分数2% Al-4B中间合金的AZ31镁合金的SEM形貌和颗粒的EDS谱Fig.5 SEM morphology (a) and EDS spectrum of particle (b) of AZ31 magnesium alloy with 2wt% Al-4B master alloy

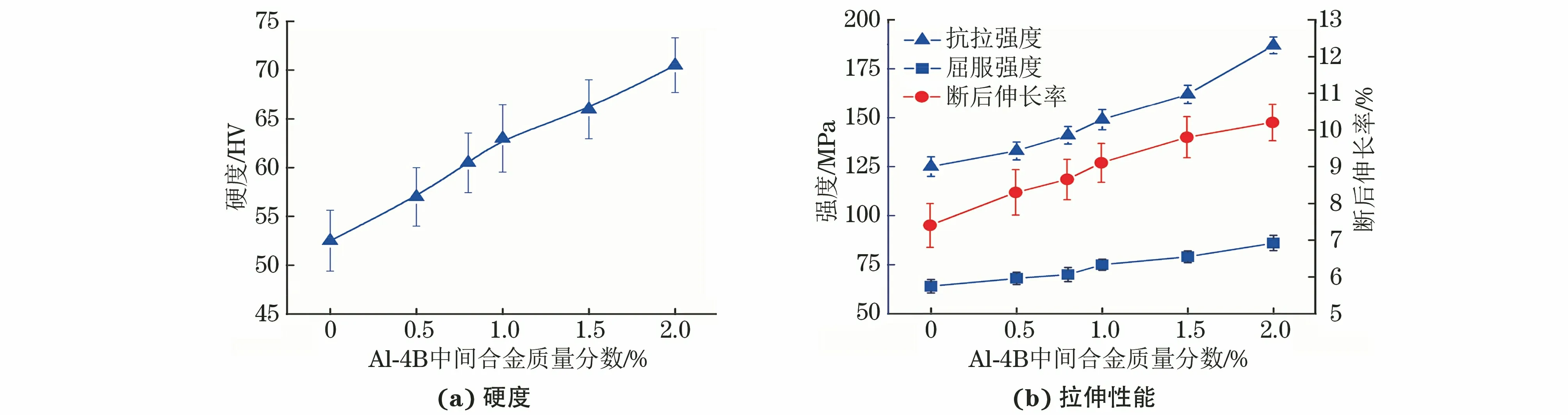

图6 AZ31镁合金的硬度和拉伸性能随Al-4B中间合金含量的变化曲线Fig.6 Curves of hardness (a) and tensile properties (b) vs Al-4B master alloy content of AZ31 magnesium alloy

2.3 Al-4B中间合金对AZ31镁合金力学性能的影响

由图6可以看出:添加Al-4B中间合金后,AZ31镁合金的硬度显著提高,且随着中间合金含量的增加而升高,添加质量分数2% Al-4B中间合金后AZ31镁合金的硬度达到了70.5 HV;随着Al-4B中间合金含量的增加,AZ31镁合金的抗拉强度、屈服强度和断后伸长率都增大,添加质量分数2% Al-4B中间合金后AZ31镁合金的抗拉强度、屈服强度和断后伸长率分别为187 MPa,86 MPa和10.2%,与未添加Al-4B中间合金的相比,其增加幅度分别为49.6%,34.4%和45.7%。

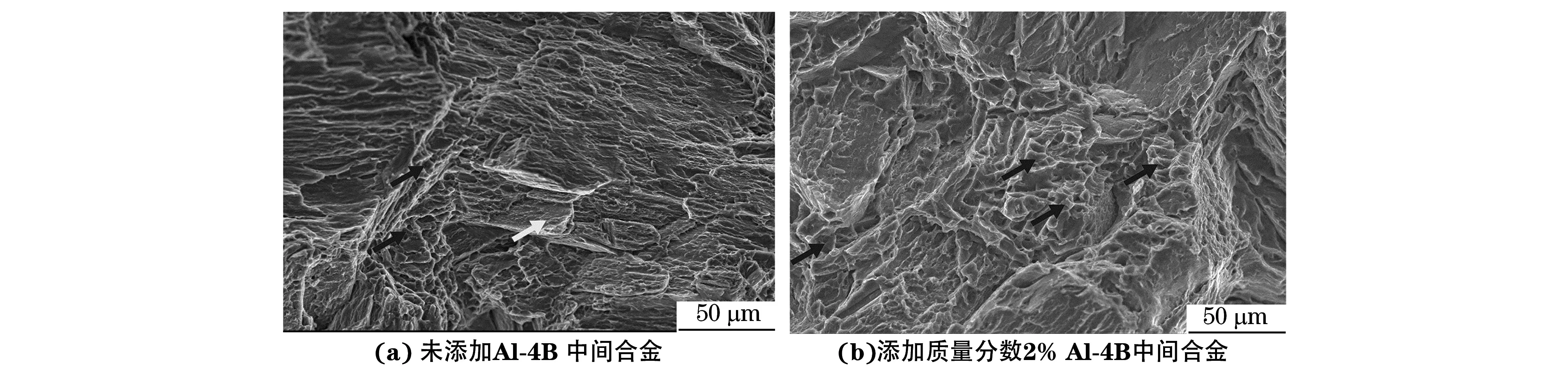

由图7可以看出,未添加和添加质量分数2% Al-4B中间合金的AZ31镁合金的拉伸断裂均呈塑性和脆性的混合断裂模式。未添加Al-4B中间合金的AZ31镁合金拉伸断口中存在韧窝和微裂纹(箭头所示),添加质量分数2% Al-4B中间合金的断口中韧窝(箭头所示)数量较多且尺寸较小,未观察到明显的微裂纹。可知,添加Al-4B中间合金后通过细晶强化方式提高了合金的微裂纹形成阻力,同时Al-4B中间合金的添加极大地降低了铸造组织的孔隙率,从而大大降低了微裂纹形成的概率,因此镁合金具有更高的强度和更好的塑性。

图7 未添加和添加质量分数2%Al-4B中间合金时AZ31镁合金的拉伸断口SEM形貌Fig.7 Tensile fracture SEM morphology of AZ31 magnesium alloy without (a) and with 2wt% Al-4B master alloy (b)

2.4 分析与讨论

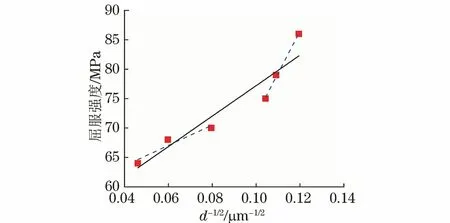

在多晶材料中,晶粒尺寸的减小有助于提高材料的屈服强度,二者之间的关系可用Hall-Petch关系式[21-22]表示,表达式为

σy=σ0+kd-1/2

(1)

式中:σy为屈服应力;σ0为位错在滑移面上滑动时所受到的阻力,对于金属材料,主要包括晶格阻力、晶体内其他位错应力场对位错运动的阻力以及固溶强化对位错运动的阻力等;d为平均晶粒直径;k为相邻晶粒位向差对位错运动的影响系数,与晶体结构有关。

根据式(1)对添加不同含量Al-4B中间合金的AZ31镁合金的屈服强度与晶粒尺寸进行拟合,拟合结果如图8所示,拟合得到k=259.58 MPa·μm-1/2,σ0=51.24 MPa,这与YU等[3]以及YUAN等[23]的研究结果相吻合。添加Al-4B中间合金后,在AZ31镁合金强度和硬度提升的同时,合金的塑性也得到明显改善,这是细晶强化的优势。在Al-4B中间合金质量分数达到1%后,随着Al-4B中间合金添加量的继续增加晶粒尺寸增长缓慢,而合金的硬度和拉伸性能未出现该变化规律。添加Al-4B中间合金后,形成的AlB2颗粒除了可以作为形核核心提高形核率从而起到晶粒细化作用外,还可以在合金变形过程中有效阻碍位错运动从而产生弥散强化作用,最终提高合金的力学性能。这种弥散强化作用在Al-4B中间合金质量分数超过1%后越来越明显。由图8还可以看出,Al-4B中间合金质量分数不高于1%与超过1%时k值明显不同,分别为173.56,715.55 MPa·μm-1/2,二者的差别非常大,这恰好说明Al-4B中间合金质量分数超过1%后,合金的主要强化机制发生改变。

图8 添加不同含量Al-4B中间合金AZ31镁合金屈服强度与晶粒尺寸的拟合曲线Fig.8 Fitting curve of yield strength and grain size of AZ31 magnesium alloy with different content of Al-4B master alloy

3 结 论

(1) 通过熔融铝与KBF4盐反应制备得到由AlB2和α-Al相组成的Al-4B中间合金,其中AlB2呈多边形颗粒状。

(2) 随着铸造过程中Al-4B中间合金添加量的增加,AZ31镁合金的晶粒尺寸减小,尺寸均匀性得到改善,孔隙率降低;Al-4B中间合金的质量分数为1%时,晶粒细化作用最明显。晶粒细化效果主要与AlB2颗粒可以作为有效的形核核心来提高熔体的形核速率有关。

(3) 随着Al-4B中间合金含量的增加,镁合金的硬度、抗拉强度、屈服强度和断后伸长率均增大;AZ31镁合金合金力学性能的提高主要归因于AlB2相产生的细晶强化、弥散强化以及铸造组织孔隙率的降低,且当Al-4B中间合金质量分数超过1%后,其弥散强化效果开始显现。添加Al-4B中间合金细化的AZ31镁合金晶粒尺寸和屈服强度符合Hall-Petch关系,拟合得到相邻晶粒位向差对位错运动的影响系数为259.58 MPa·μm-1/2。