1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能

2021-04-22郑韶先徐龙强杜宝峰

郑韶先, 徐龙强, 杜宝峰, 李 岗

(1.兰州交通大学材料科学与工程学院, 兰州 730070; 2.兰州兰石检测技术有限公司, 兰州 730314)

0 引 言

在焊接厚壁奥氏体不锈钢时,接头因晶间贫铬而易发生晶间腐蚀,采用窄间隙气体保护焊接时不锈钢侧壁根部易产生熔合不良的缺陷,同时存在接头残余应力过大等问题,而采用高能量密度的焊接热源和低热输入的焊接工艺是解决上述问题的根本途径[1-6]。研究[1,7-8]表明,采用高能量密度的电子束或激光束焊接厚壁奥氏体不锈钢能够获得残余应力小、力学性能及耐腐蚀性能与母材相当的焊接接头,但却存在焊接成本过高等问题。因此从生产成本角度考虑,采用低热输入的电弧焊接厚壁奥氏体不锈钢性价比更高。

超窄间隙焊接(Ultra-Narrow-Gap Welding,UNGW)作为一种电弧焊接方法,具有比常规窄间隙焊接(Narrow Gap Welding,NGW)更小的间隙宽度、更低的热输入、更高的电弧能量密度及更强的侧壁根部熔透能力,因而可解决窄间隙气体保护焊时侧壁根部熔合不良的问题。研究[9]表明,1Cr18Ni9Ti奥氏体不锈钢直流UNGW接头的侧壁及其根部熔合优良,耐晶间腐蚀性能良好,并具有接近于母材的力学性能。与直流电弧焊相比,脉冲电弧焊具有电弧力更大、热输入可控性更优、熔池冷却速率更快的优势,有利于改善奥氏体不锈钢接头的侧壁熔合效果、显微组织、力学性能及耐腐蚀性能。但是目前有关厚壁奥氏体不锈钢脉冲UNGW接头组织与性能的报道较少。为此,作者采用脉冲UNGW工艺对1Cr18Ni9Ti奥氏体不锈钢板进行焊接,研究了接头的显微组织及力学性能,并对接头的腐蚀速率以及不同区域的极化曲线进行了测试和分析,以期为厚壁奥氏体不锈钢脉冲UNGW的工程化应用提供参考。

1 试样制备与试验方法

1.1 试样制备

试验材料为尺寸160 mm×120 mm×20 mm且经固溶处理的1Cr18Ni9Ti不锈钢板,化学成分如表1所示,显微组织见图1,由条带状铁素体与奥氏体组成。垫板为尺寸260 mm×30 mm×4 mm的1Cr18Ni9Ti不锈钢板。待焊件采用宽度为5.7 mm的I型坡口对接装夹固定。

表1 1Cr18Ni9Ti不锈钢的化学成分(质量分数)Table 1 Chemical composition of 1Cr18Ni9Ti stainless steel (mass fraction) %

图1 1Cr18Ni9Ti钢的显微组织Fig.1 Microstructure of 1Cr18Ni9Ti steel

图2 细颗粒焊剂约束脉冲电弧UNGW示意Fig.2 Schematic of UNGW with constricted pulsed arc by fine granular flux

采用细颗粒焊剂约束脉冲电弧UNGW工艺[3]对待焊件进行焊接,原理如图2所示,在超窄间隙内利用细颗粒焊剂熔化后形成的熔渣壁对电弧进行约束,以实现电弧对两侧壁及间隙底部的可靠熔化。焊接设备是由YD-500AG型气保护焊机改装的自动焊机,焊剂为SJ601烧结焊剂,焊剂颗粒直径为0.55~0.83 mm,焊丝为直径1.6 mm的GMS-347L不锈钢焊丝,焊丝成分见表2,具体焊接工艺参数如表3所示;焊完一道焊缝,用2~3 mm厚的砂轮片清渣,然后继续焊接直至填满I型坡口。

表2 GMS-347L焊丝的化学成分(质量分数)Table 2 Chemical composition of GMS-347L wire (mass fraction) %

表3 脉冲UNGW工艺参数Table 3 Process parameters of pulsed UNGW

1.2 试验方法

在脉冲UNGW接头上截取金相试样,经磨拋并用体积分数10%的草酸溶液电解腐蚀,电解电压为9 V,电解时间为60 s,采用HAL100型光学显微镜观察接头不同区域的显微组织。按照GB 2651—1989,沿脉冲UNGW接头横向以焊缝为中心截取拉伸试样,试样总长度为170 mm,其中平行部分的长度为20 mm,横截面尺寸为8 mm×25 mm,在WE-60型液压式万能材料试验机上进行室温拉伸试验,拉伸速度为8 mm·min-1。按照GB 2650—1981,沿脉冲UNGW接头横向以焊缝为中心截取冲击试样,试样尺寸为10 mm×10 mm×55 mm,开V型缺口,在ZBC2602N-3型冲击试验机上进行室温冲击试验。

图3 电化学试样的测试位置示意Fig.3 Schematic of testing position of electrochemical samples

采用线切割方法沿接头横向切出厚度为2 mm的片状试样,用砂纸打磨表面,用体积分数10%的草酸溶液电解腐蚀热影响区(HAZ)和焊缝区,再分别按照图3所示位置在片状试样中线切割出尺寸均为20 mm×5 mm的电化学试样。将每个试样的待测试部位(如图3中灰色区域所示)用砂纸打磨光亮并用丙酮清洗,其中:1#试样测试区域为母材,且试样未进行过敏化处理;熔合区因宽度很窄难以与HAZ分离,因此2#试样测试区HAZ实际由熔合区和HAZ组成;3#试样测试区为焊缝区;4#试样测试区为完整接头。将电化学试样的测试区域置于质量分数3.5% NaCl溶液中,采用CS350H型电化学工作站测试接头不同区域的极化曲线,采用三电极系统,饱和甘汞电极(SCE)为参比电极,铂为辅助电极,试样为工作电极。采用线切割方法沿接头横向以焊缝为中心截取尺寸为14 mm×15 mm×29 mm的晶间腐蚀试样,其总表面积和质量分别为2 189.16 mm2和50.628 2 g,按照GB/T 4334—2008,采用ICT-4型晶间腐蚀仪进行晶间腐蚀试验,腐蚀介质为质量分数65%硝酸溶液,整个试验过程分3个腐蚀周期,每个腐蚀周期为48 h,腐蚀速率取3个腐蚀周期的平均腐蚀速率。腐蚀速率v的计算公式为

v=(m1-m2)/(St)

(1)

式中:m1为腐蚀前试样的质量;m2为腐蚀后试样的质量;S为试样总表面积;t为腐蚀时间。

晶间腐蚀试验结束后,采用扫描电子显微镜(SEM)观察腐蚀形貌。

2 试验结果与讨论

2.1 显微组织

由图4可以看出:脉冲UNGW接头由3道焊缝组成,从下到上依次为打底焊缝、填充焊缝及盖面焊缝,每道焊缝两侧及上下道焊缝之间均熔合良好,盖面焊缝柱状组织比填充焊缝的粗大,而打底焊缝观察不到柱状组织。

图4 脉冲UNGW接头的横截面宏观形貌Fig.4 Cross section macromorphology of pulsed UNGW joint

图5中WM为焊缝区,FZ为熔合区,VF为蠕虫状δ铁素体,PMZ为部分熔合区,UZ为不完全混合区。由图5可以看出:打底焊缝区基体组织为奥氏体(A)等轴晶,等轴晶上分布有板条状δ铁素体(δ-F),凝固模式为铁素体-奥氏体(FA)模式;填充和盖面焊缝区的基体组织为奥氏体柱状晶,柱状晶上分布有板条状和网状δ-F,凝固模式也为FA模式。由于焊接热输入较低,焊缝区在高温停留的时间较短,δ-F向A的转变受到抑制,因此焊缝区的δ-F含量比热输入较高的常规弧焊方法所得接头焊缝区的高[10]。打底焊、填充焊及盖面焊的熔合区组织较复杂,其中部分熔合区组织为A+蠕虫状δ-F,且蠕虫状δ-F比焊缝区的δ-F更粗大。蠕虫状δ-F的形成是由于部分熔合区以AF模式凝固导致的[11]。不完全混合区组织为A+δ-F,其组织形态较杂乱。热影响区组织由奥氏体及条带状δ-F组成,显微组织与母材的无明显差异。

通过对比1Cr18Ni9Ti不锈钢的脉冲UNGW焊缝区组织与文献[9]中的直流UNGW焊缝区组织可以看出,脉冲UNGW焊缝区的柱状晶比直流UNGW焊缝区的略细且铁素体含量更多。虽然脉冲UNGW的焊接热输入(1 kJ·mm-1)与文献[9]中直流UNGW的(1.12 kJ·mm-1)相近,但脉冲电弧对熔池液态金属的强烈搅拌可显著加速熔池的冷却,导致焊缝晶粒的细化,缩短高温停留时间,抑制铁素体向奥氏体的转变,因此脉冲UNGW焊缝区的柱状晶较细,且铁素体含量较多。

图5 脉冲UNGW接头的显微组织Fig.5 Microstructures of pulsed UNGW joint: (a) both sides of fusion line of backing weld ; (b) both sides of fusion line of filling bead;(c) both sides of fusion line of cover pass; (d) center of backing weld; (e) center of filling bead and (f) center of cover pass

2.2 拉伸及冲击性能

测得脉冲UNGW接头的抗拉强度为556.8 MPa,屈服强度为383.6 MPa,断后伸长率为66.7%,断面收缩率为40.4%,试样断裂位置位于焊缝区。脉冲UNGW接头焊缝区在室温下的冲击功为179,175,184 J·cm2,平均冲击功为179 J·cm2。与直流UNGW接头的力学性能[9]相比,1Cr18Ni9Ti不锈钢脉冲UNGW接头的抗拉强度和屈服强度偏低,断后伸长率和室温冲击功略微增大,断面收缩率基本相同。1Cr18Ni9Ti不锈钢脉冲UNGW接头熔池冷却速率比直流UNGW的大,焊缝区的高温停留时间较短,这有利于减少降温时焊缝区奥氏体晶界Cr23C6的析出量,从而减弱Cr23C6对焊缝区奥氏体晶界的第二相强化效果,因此脉冲UNGW焊缝区的屈服强度和抗拉强度比直流UNGW焊缝区的降低,但塑韧性却得到一定的提高。此外,脉冲UNGW焊缝区的柱状晶比直流UNGW的略细,在细晶强化作用下脉冲UNGW焊缝区的屈服强度和抗拉强度比直流UNGW焊缝区的提高,同时塑韧性也得到了一定的提高。但是,脉冲UNGW焊缝区的晶粒细化效果非常有限,即细晶强化效果弱于第二相强化效果,因此脉冲UNGW焊缝区的屈服强度和抗拉强度比直流UNGW焊缝区的都低。综上可知,1Cr18Ni9Ti不锈钢脉冲UNGW接头的塑性和韧性优于直流UNGW接头的,但强度低于直流UNGW接头的。

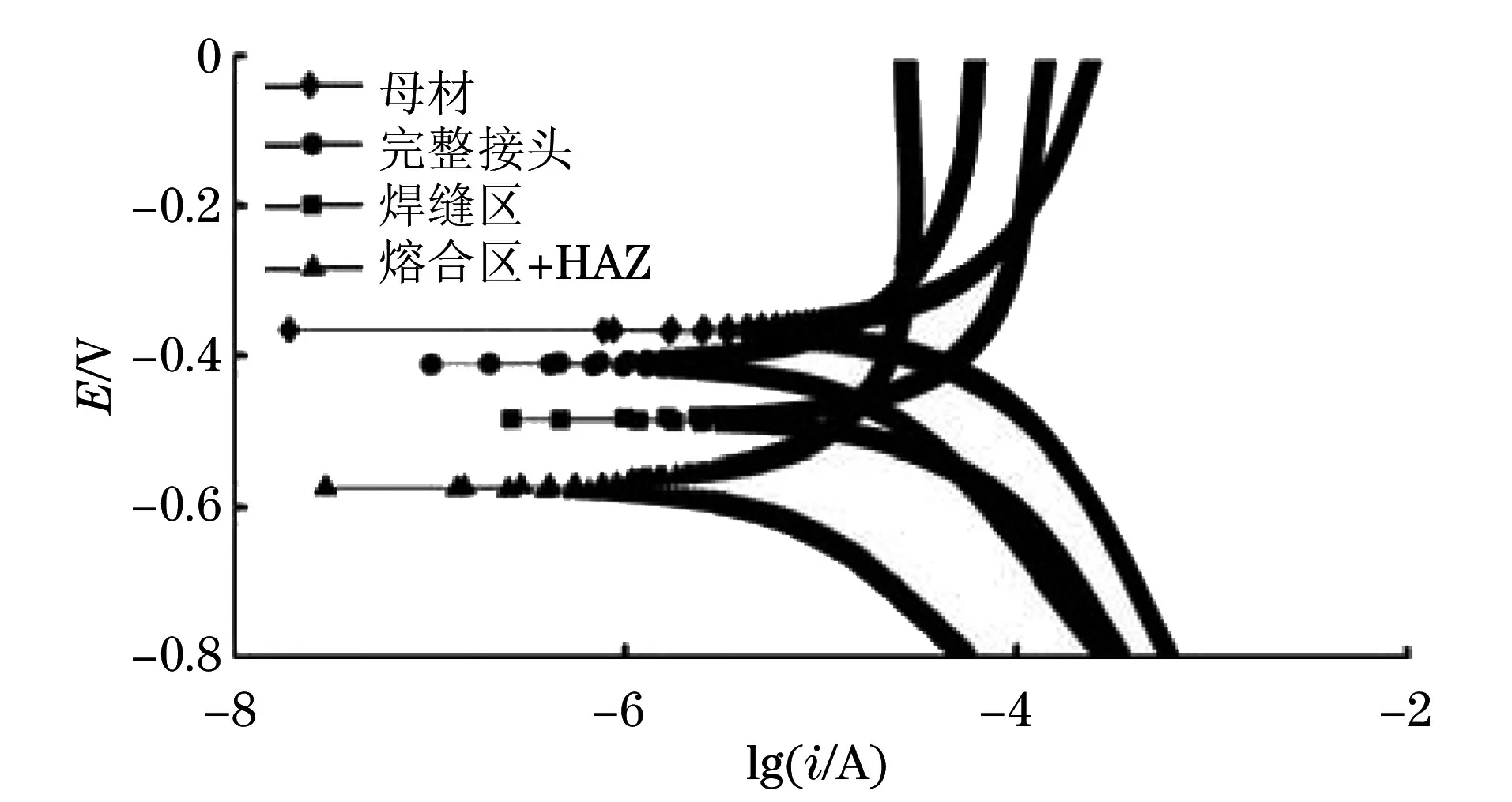

2.3 极化曲线

由图6可以看出:熔合区+HAZ、焊缝区、完整接头、母材的自腐蚀电位分别为-0.574,-0.487,-0.412,-0.365 V,这说明熔合区+HAZ、焊缝区、完整接头及母材的耐腐蚀性能依次增强。由于母材含有稳定化元素钛且未受焊接热循环作用的影响,同时铁素体含量明显比焊缝区及熔合区的低,因此其耐腐蚀性能最好。焊缝区的耐腐蚀性能比熔合区+HAZ好的原因在于焊丝中含有较多的铌元素,并且焊丝中的碳含量仅约为1Cr18Ni9Ti钢中的1/2,当熔池温度降至1 100~1 400 ℃的某一温度后,NbC优先析出,消耗了焊缝区内的碳,使得奥氏体晶界形成的Cr23C6相明显减少,因此焊缝金属具有更好的耐腐蚀性能。完整接头是由焊缝区、熔合区、热影响区及部分母材组成,由于自腐蚀电位最高的部分母材的存在提高了完整接头的混合电位,因此完整接头的自腐蚀电位比焊缝区和熔合区+HAZ的高。

图6 脉冲UNGW接头不同区域在NaCl溶液中的极化曲线Fig.6 Polarization curves of different zones of pulsed UNGW joint in NaCl solution

2.4 耐晶间腐蚀性能

计算得到在晶间腐蚀试验过程的3个周期中,脉冲UNGW接头的腐蚀速率分别为1.11,0.36,0.30 g·m-2·h-1,平均腐蚀速率为0.59 g·m-2·h-1。未敏化处理母材的腐蚀速率为0.17 g·m-2·h-1,而敏化处理母材的腐蚀速率为0.90~1.82 g·m-2·h-1[12]。可知,1Cr18Ni9Ti钢脉冲UNGW接头的耐晶间腐蚀性能比未敏化处理母材的差,但明显优于敏化处理母材的。脉冲UNGW接头的平均腐蚀速率略高于直流UNGW接头的[9],这主要是由于脉冲UNGW接头的铁素体含量比直流UNGW接头的高且铁素体先于奥氏体腐蚀所致。

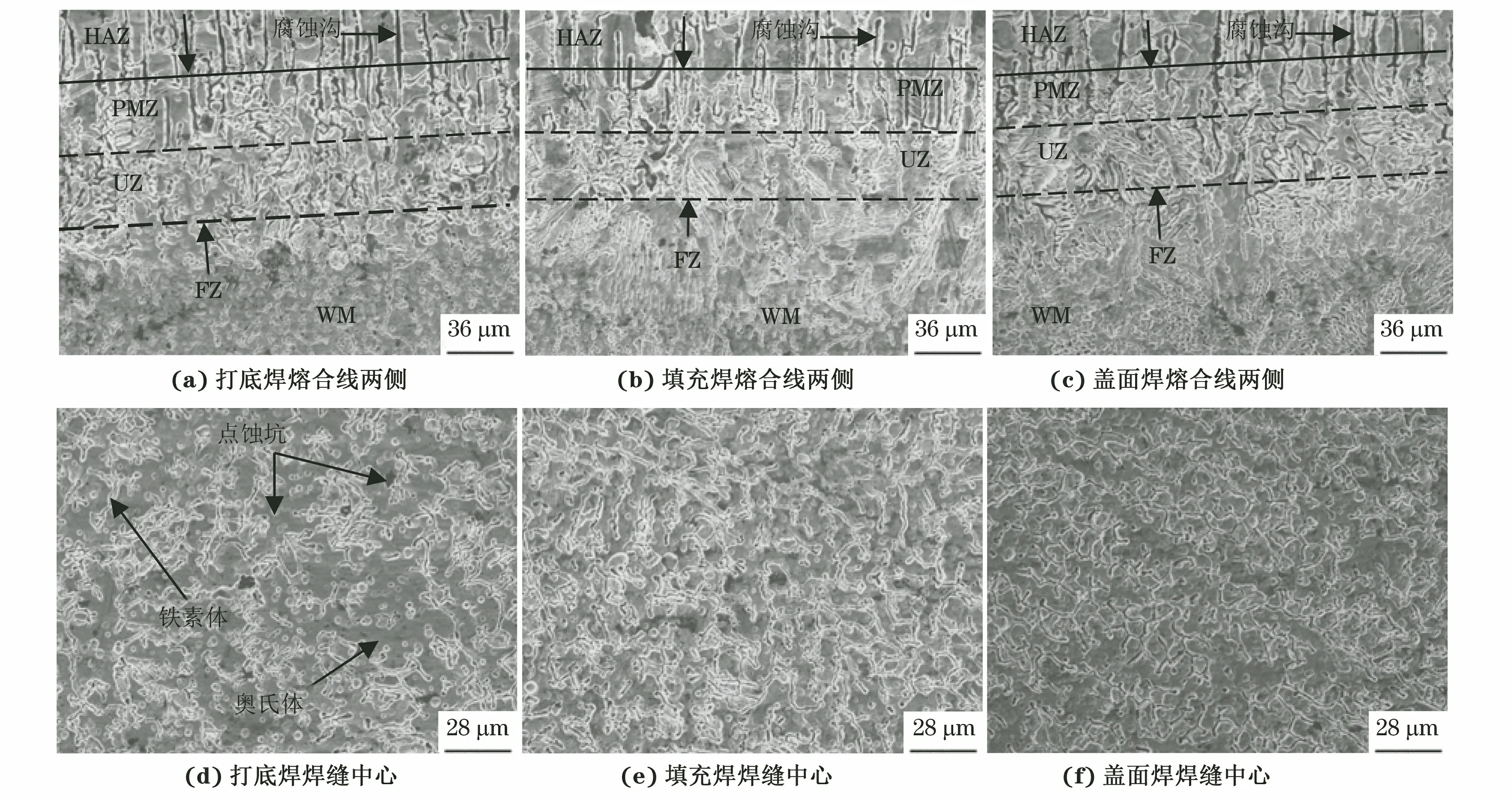

图7为经3个周期的晶间腐蚀试验后脉冲UNGW接头的腐蚀形貌。由图7可以看出:PMZ及其附近的HAZ内出现相互平行且深而宽的腐蚀沟,该腐蚀沟是原蠕虫状δ-F和条带状δ-F腐蚀后形成的,在不完全混合区(UZ)形成了大量方向杂乱的腐蚀沟,这些腐蚀沟也主要是由δ-F腐蚀形成的;熔合区+HAZ腐蚀沟的宽度、深度及分布的密集程度均比焊缝区的大,因此熔合区+HAZ的腐蚀程度比焊缝区的严重,该区域为接头耐腐蚀性能最薄弱的区域,这也与极化曲线测试结果相吻合;焊缝区也形成了大量的腐蚀沟,并且腐蚀沟形貌与焊缝区内形成的原板条状和网状δ-F形貌一致,即焊缝区的腐蚀沟也主要是原δ-F腐蚀形成的,而焊缝区表面无腐蚀沟形成的区域则为奥氏体。脉冲UNGW接头HAZ、熔合区及焊缝区均可观察到点蚀坑,这些点状蚀坑一般是由夹杂物腐蚀形成的[13]。

图7 脉冲UNGW接头的晶间腐蚀形貌Fig.7 Intergranular corrosion morphology of pulsed UNGW joint: (a) both sides of fusion line of backing weld; (b) both sides of fusion line of filling bead; (c) both sides of fusion line of cover pass; (d) center of backing weld; (e) center of filling bead and (f) center of cover pass

3 结 论

(1) 1Cr18Ni9Ti不锈钢脉冲UNGW接头焊缝区的凝固模式均为铁素体-奥氏体模式,打底焊缝区的组织为奥氏体等轴晶+板条状δ铁素体,填充焊和盖面焊缝组织为奥氏体柱状晶+板条状和网状δ铁素体;熔合区中部分熔合区组织为奥氏体+蠕虫状δ铁素体,而不完全混合区组织为奥氏体+δ铁素体,组织形态较杂乱;热影响区由奥氏体+条带状δ铁素体组成。

(2) 1Cr18Ni9Ti不锈钢脉冲UNGW接头的抗拉强度为556.8 MPa,屈服强度为383.6 MPa,断后伸长率为66.7%,断面收缩率为40.4%,平均冲击功为179 J·cm2,其塑性和韧性优于直流UNGW接头的,但强度低于直流UNGW接头的。

(3) 1Cr18Ni9Ti不锈钢脉冲UNGW接头中熔合区+热影响区、焊缝区、完整接头及母材在质量分数3.5% NaCl溶液中的耐腐蚀性能依次增强,脉冲UNGW接头在质量分数65%硝酸溶液中的耐晶间腐蚀性能比未敏化处理母材的与直流UNGW接头的差,但明显优于敏化处理母材的;熔合区+热影响区是整个接头耐腐蚀性能最薄弱的区域。