316不锈钢表面等离子熔敷硼化物覆层的组织与性能

2021-04-22潘应君柯德庆潘颖慧甘章华

徐 鑫,潘应君,柯德庆,潘颖慧,甘章华

(武汉科技大学材料与冶金学院,武汉 430081)

0 引 言

随着油气资源需求量的增加,采收率较高的压裂采油工艺在低渗透油田开发中具有更加广泛的应用空间,这也对压裂设备性能提出了更高的要求。在压裂设备中,阀座通常采用耐腐蚀性能优异的316不锈钢作为基体材料。阀座在机械作用和摩擦条件下长期工作时易发生磨损消耗[1]。阀座表面的高硬度和高耐磨性是影响其服役寿命的主要因素,通过改进阀座的铸造和传统热处理工艺可提高其整体性能,但仍无法满足阀座表面的综合性能要求[2]。研究[3]表明,利用等离子熔敷技术在不锈钢阀座表面制备耐磨耐腐蚀的硼化物陶瓷覆层具有冷却速率快、可控性好、稀释率低、微观缺陷少等优点,且与传统的堆焊和热喷涂工艺相比,等离子熔敷技术的工作效率较高,制备得到覆层的性能较优异。

近年来,为了提高硼化物覆层的性能,研究人员主要开发了三元硼化物Mo2FeB2基陶瓷覆层。潘应启等[4]以FeB、钼、铬、铁粉为原料,采用真空液相烧结技术在钢基体上制备陶瓷覆层,发现覆层主要由Mo2FeB2硬质相、γ-Fe黏结相组成,组织致密,覆层具有较高的硬度和优异的耐磨性能。目前Mo2FeB2基陶瓷覆层的制备工艺大多为烧结工艺,工艺流程复杂、烧结设备昂贵,从而限制了三元硼化物覆层的应用范围。等离子熔敷技术易实现工艺的自动化,具有广阔的应用前景,且目前有关采用等离子熔敷技术制备三元硼化物覆层的报道较少。基于此,作者以自制的Mo-Fe-B-Cr药芯焊丝为原料,采用等离子熔敷技术在316不锈钢表面制备硼化物覆层,研究了覆层的显微组织、硬度、耐磨和耐腐蚀性能。

1 试样制备与试验方法

1.1 试样制备

试验用基体材料为316奥氏体不锈钢板,尺寸为150 mm×60 mm×15 mm,表面打磨至粗糙度小于0.5 μm后用无水乙醇清洗。等离子熔敷材料为自制Mo-Fe-B-Cr药芯粉,形貌近似球状,粒径为1050 μm,化学成分如表1所示。将药芯粉真空干燥并混合均匀后,填充到低碳冷轧处理后的H08A钢外皮中,经拉拔成型处理后制得直径为2.4 mm的焊丝。

将316不锈钢基体预热至300 ℃,采用DPT-100型等离子喷枪(钨针半径为1.2 mm)对基体进行等离子熔敷处理,等离子气体为氩气,工艺参数如表2所示。等离子熔敷过程中始终保持喷枪与基体平面垂直,采用氩气作为保护气体,试验结束后空冷至室温。

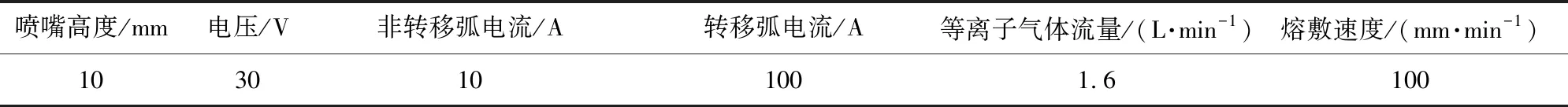

表2 等离子熔敷工艺参数Table 2 Process parameters of plasma cladding

1.2 试验方法

采用线切割方法垂直熔覆方向截取尺寸为15 mm×15 mm×15 mm的金相试样,经研磨、抛光,用由体积比1…1…10的K3[Fe(CN)6]4、NaOH、H2O组成的溶液腐蚀后,采用ZEISS AxioPlan2 型光学显微镜观察覆层的截面显微组织。用X′Pert PRO MPD型X射线衍射仪(XRD)对覆层物相组成进行分析,采用铜靶,Kα射线,电子加速电压为50 kV,电流为200 mA。利用Nova 400 Nano型场发射扫描电子显微镜(SEM)对覆层微观形貌进行观察,并用其附带的能谱仪(EDS)对微区化学成分进行分析。采用HX-500型显微硬度计测覆层截面的硬度分布,载荷为4.9 N,保载时间为15 s。

分别在覆层试样和基体上截取尺寸均为φ5 mm×16 mm的试样,采用UG-10Z型磨损试验机在室温环境下进行销盘式磨损试验,对磨环材料为淬火态Cr12MoV冷作模具钢,硬度为60 HRC,半径为20 mm,厚度为10 mm,磨损试验载荷为200 N,对磨环转速为100 r·min-1。磨损试验结束后,超声波清洗试样,采用精度0.000 1 g的分析天平称取磨损前后试样的质量,并计算磨损质量损失。用Nova 400 Nano型场发射扫描电子显微镜观察磨损形貌。

截取尺寸为10 mm×10 mm×2 mm的覆层薄片和基体薄片,使用锡焊将薄片与导线连接并用树脂对试样进行封装,仅露出面积为1 cm2的待测面。选用CS-300系列电化学工作站在质量分数5% NaCl溶液中进行动电位极化曲线测试,采用三电极体系,测试电极为试样,辅助电极为铂电极,参比电极(SCE)为饱和甘汞电极,测试温度为室温。极化曲线测试时的扫描速率为0.5 mV·s-1,测试频率为105 Hz~10 mHz,激励信号为幅值5 mV的正弦波。

2 试验结果与讨论

2.1 显微组织

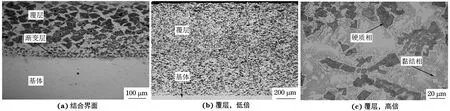

由图1可知:基体表面覆层厚度约为2.1 mm,覆层与基体间冶金结合良好,无明显的裂纹、孔洞等缺陷,同时在靠近结合界面处的覆层中存在厚度约100 μm的组织渐变层[5];覆层组织中白色的黏结相包裹着黑色的块状硬质相,同时枝晶状分布的黏结相间存在大量灰色的网状共晶组织。在等离子熔敷的高温环境中,药芯焊丝与316不锈钢基体间发生硼化反应,生成硬质颗粒相,在后续液相烧结过程中,基体中的铁、钼等元素也参与熔覆界面的硼化反应及共晶液相的形成,并且三元硼化物与钢基体具有相近的热膨胀系数,因此覆层与316不锈钢基体之间形成良好的冶金结合[6]。

图1 等离子熔敷试样截面显微组织Fig.1 Section microstructure of plasma cladding sample: (a) bonding interface;(b) coating, at low magnification and (c)coating, at high magnification

2.2 物相组成与微区成分

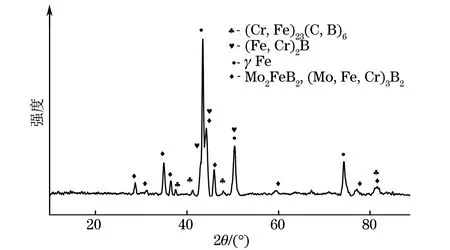

由图2可以看出,所制备覆层主要由Mo2FeB2、(Mo,Fe,Cr)3B2、(Fe,Cr)2B、(Fe,Cr)23(C,B)6、γ-Fe相组成。

图2 等离子熔敷覆层的XRD谱Fig.2 XRD pattern of plasma cladding coating

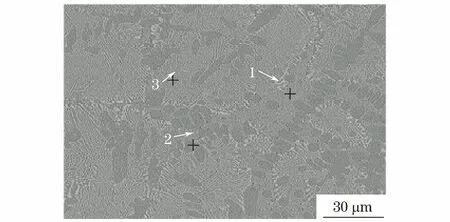

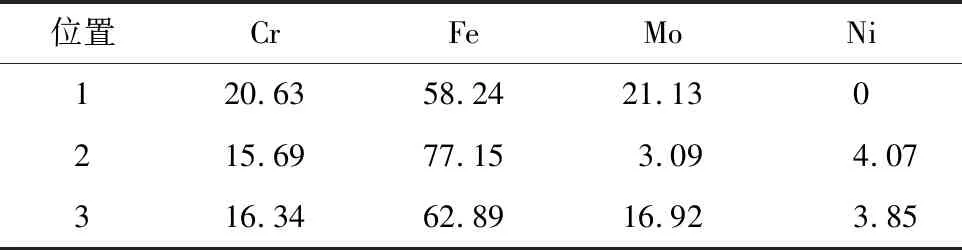

图3为等离子熔敷覆层的SEM形貌,在电镜视场下选取3个不同特征位置进行EDS分析,结果如表3所示,由于硼、碳等微量元素含量偏差过大,因此未显示其测试结果。位置1为覆层中的硬质相,其钼、铁的原子比例略大于2,可知该处物相并非纯Mo2FeB2相;在高温熔敷过程中,铬元素可替换铁元素发生原位反应[7]形成复合三元硼化物(Mo,Fe,Cr)3B2,结合XRD谱推测,颗粒状的陶瓷硬质相是Mo2FeB2和(Mo,Fe,Cr)3B2。位置2对应覆层的黏结相,此处主要由铁元素和少量钼、铬、镍等元素组成,结合XRD谱可判断黏结相为γ-Fe固溶体;黏结相中含有较高的铬、镍元素,这间接表明覆层具有良好的耐腐蚀性能。位置3处对应覆层中的共晶组织,该处具有较高含量铁、铬元素,表明该共晶组织为(Fe,Cr)2B、(FeCr)23(C,B)6硼化物,同时还含有一定量未完全反应的钼元素。在冷却过程中,奥氏体中的硼、碳元素向晶界扩散,导致固液界面处含有大量的钼、铬元素;当其成分和温度达到共晶相的形成条件时,便在晶界处析出大量网状(Fe,Cr)2B、(Fe,Cr)23(C,B)6硼化物[8]。

图3 等离子熔敷覆层的EDS分析位置Fig.3 EDS analysis positions of plasma cladding coating

表3 等离子熔敷覆层的EDS分析结果(原子分数)Table 3 EDS analysis results of plasma cladding coating (atom fraction) %

由图4可以看出:钼、铁元素含量在覆层与基体结合界面处发生明显变化,并存在元素含量渐变区,这与组织渐变层的位置相吻合。在等离子熔敷过程中,随着温度的急剧升高,在熔池界面区域内铁、硼、钼等元素因浓度梯度作用相互扩散而发生复杂的冶金硼化反应生成三元硼化物;随着熔池界面元素扩散的不断进行,扩散层变宽,待温度降低后便形成具有浓度梯度的渐变层[9]。通过该渐变层可以降低基体表面应力,防止覆层中形成裂纹,并实现覆层与基体间的冶金结合。

图4 等离子熔敷覆层试样截面元素线扫描结果Fig.4 Element linear scanning results of plasma cladding coating sample section

2.3 显微硬度

由图5可知,覆层的最大显微硬度可达757 HV,约为316不锈钢基体硬度的3.4倍。覆层的高硬度主要来源于以下2方面:药芯粉中钼、铬元素固溶在覆层中形成固溶强化;等离子熔敷过程中发生硼化反应生成金属硼化物强化相,促使覆层组织均匀,从而提高覆层的硬度[10]。覆层中存在一个由高硬度到低硬度的渐变层,这归因于熔池在快速液化过程中,在基体与药芯粉间形成了一定区域的熔合渐变层,且距离基体越近,硼化物含量越少,同时熔池内部存在较强烈的对流作用,致使渐变层中密度较小的碳化物、硼化物上浮[11]。高硬度的硼化物覆层有利于提高材料表面的耐磨性,其中渐变层起到了增强覆层与基体间结合强度的作用[12]。

图5 等离子熔敷覆层试样的显微硬度分布曲线Fig.5 Microhardness distribution curve of plasma cladding coating sample

2.4 耐磨性能

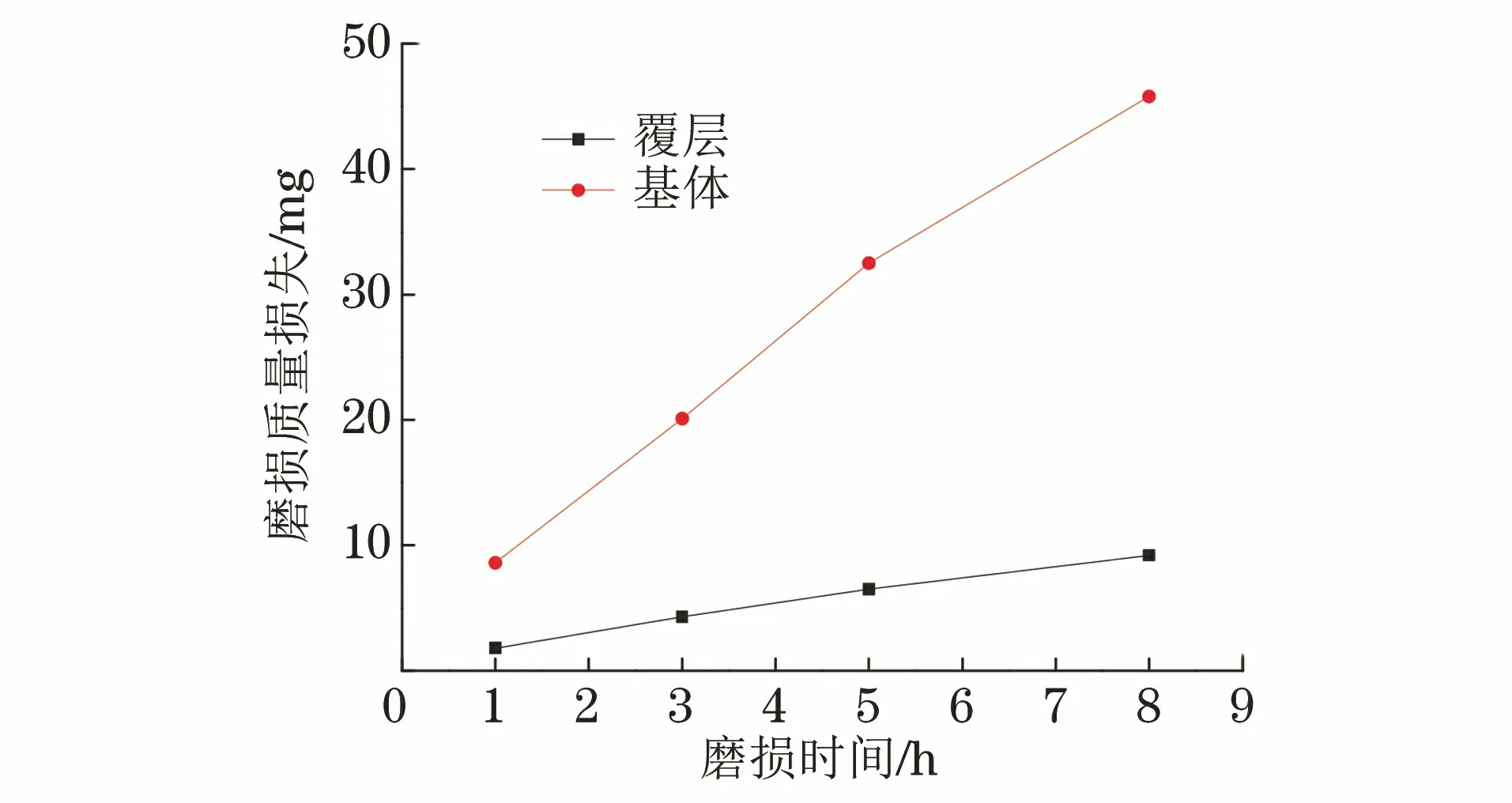

由图6可知,随着磨损时间的延长,覆层及316不锈钢基体的磨损质量损失都呈现不同程度的增加趋势,其中覆层的磨损质量损失远低于基体的。可知,在316不锈钢表面熔敷硼化物覆层可以有效提高材料的耐磨性能。

图6 等离子熔敷覆层和基体的磨损质量损失随磨损时间的变化曲线Fig.6 Curves of wear mass loss of plasma cladding coating and substrate vs wear time

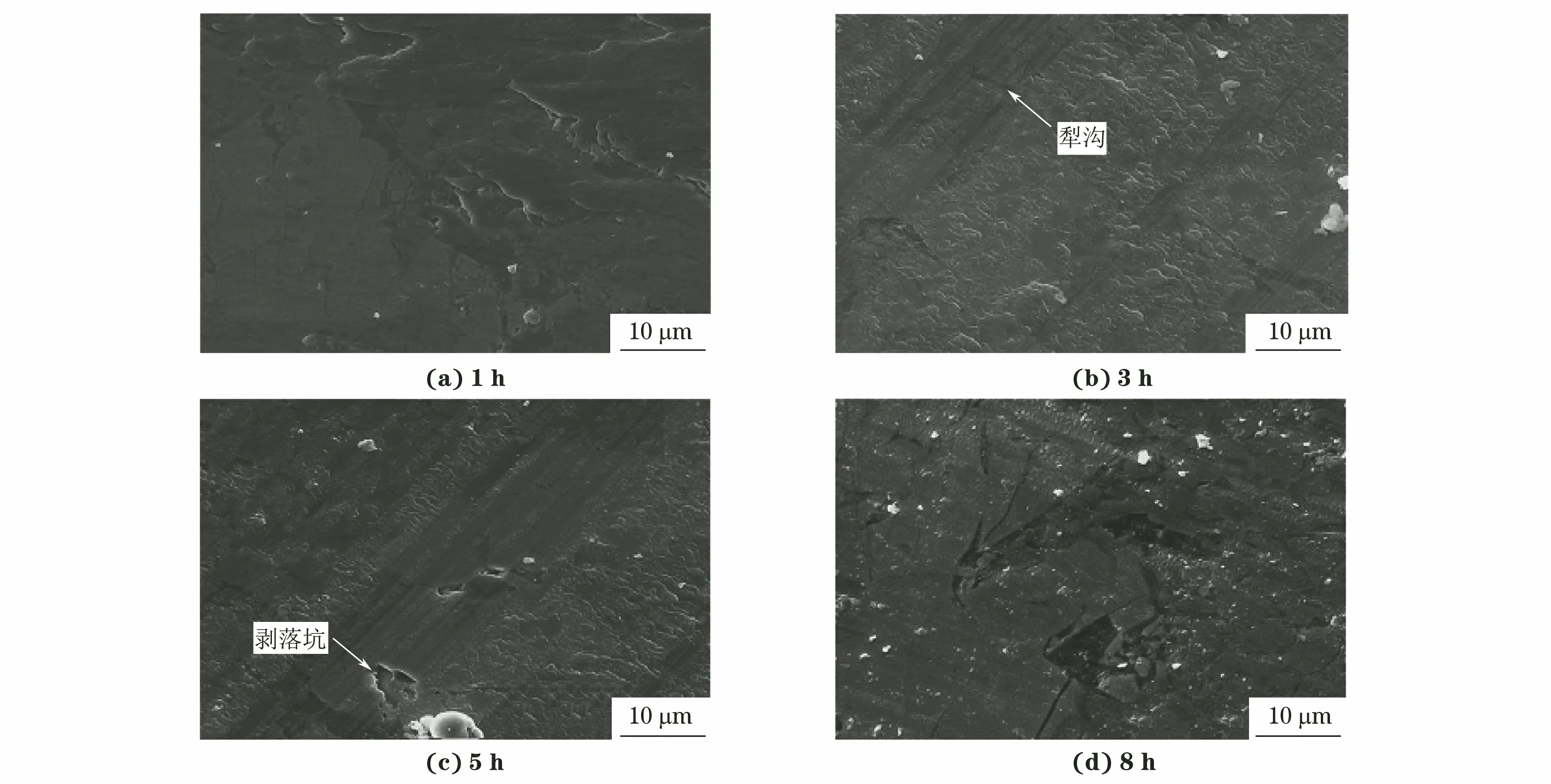

由图7可以看出:连续磨损1 h后,覆层表面黏结相处形成沿摩擦方向不连续的塑性流动沟槽;连续磨损3 h后,沟槽沿摩擦方向进一步加深,并且出现一些浮雕;连续磨损5 h后,表面出现较明显的犁沟,硬质相硼化物从覆层中脱离形成剥落坑;连续磨损8 h后,犁沟完全破坏,覆层表面出现大面积的剥落坑。可知,覆层的主要磨损机理是黏结相的微切削导致硬质相硼化物的剥落,从而形成磨粒磨损。在磨损初期,摩擦热使表面温度升高,黏结相软化,在应力作用下表面形成的沟槽状氧化物缓存层起到自润滑作用,同时表面出现微量的黏着磨损;随着磨损时间的延长,氧化物缓存层遭到破坏,且大量磨屑破坏硬质相硼化物,导致硬质相剥落,最终在磨损表面形成三体磨粒磨损[13-14]。硬质相硼化物的存在提高了覆层的整体硬度,减少了磨屑对覆层的微切削作用,同时均匀分布的黏结相可防止硬质相的剥落,二者共同作用使覆层具有优异的耐磨损性能[15]。

图7 不同时间磨损后等离子熔敷覆层的磨损形貌Fig.7 Wear morphology of plasma cladding coating after wear for different times

2.5 耐腐蚀性能

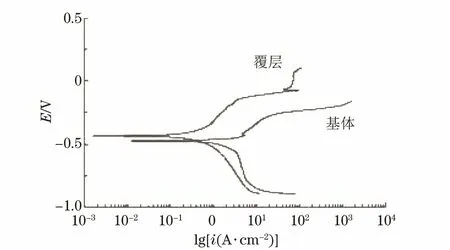

由图8可以看出:覆层的自腐蚀电位为-0.44 V,略高于基体的(-0.48 V),可见覆层的腐蚀倾向较低;在腐蚀初始阶段覆层和基体均出现了钝化现象,二者的击破电位分别为-0.16,-0.35 V,覆层的击破电位高于基体的,说明覆层的钝化状态相对稳定,具有更优异的耐腐蚀性能。

图8 等离子熔敷覆层和基体的极化曲线Fig.8 Polarization curve of plasma cladding coating and substrate

在自腐蚀电位相同的条件下,自腐蚀电流密度越大,材料的腐蚀速率越快,腐蚀倾向也越大[16]。基于极化曲线采用塔菲尔曲线外推法分别求出覆层与316不锈钢基体的自腐蚀电流密度分别为1.327×10-6,7.168×10-6A·cm-2。可知,覆层的自腐蚀电流密度小于316不锈钢基体的,表明覆层的耐腐蚀性能更优异。药芯粉中钼元素的添加,可以稳定铁素体组织,增强合金耐点蚀能力,同时铬元素的添加可以促使合金钝化,提高材料的钝化能力,使基体表面生成致密的保护膜[17],因此覆层具有更优异的耐腐蚀性能。

3 结 论

(1) 采用等离子熔敷技术在316不锈钢表面制备的硼化物覆层与基体间形成了良好的冶金结合,结合界面处无气孔、裂纹等缺陷;覆层组织中γ-Fe黏结相包裹着块状硬质相Mo2FeB2和(Mo,Fe,Cr)3B2,同时枝晶状分布的黏结相中存在大量灰色的网状共晶组织(Fe,Cr)2B、(Fe,Cr)23(C,B)6。

(2) 在靠近结合界面处的覆层中存在厚度约100 μm的渐变层,渐变层的形成是元素扩散的结果,有利于提高覆层与基体的结合性能。

(3) 覆层的最大显微硬度为757 HV,约为基体硬度的3.4倍;覆层的磨损质量损失均小于基体的,并随着时间的延长,二者的质量损失差异更明显,覆层具有优异的耐磨性能;覆层的主要磨损机理是黏结相的微切削导致硬质相硼化物的剥落,从而形成磨粒磨损;覆层在质量分数5% NaCl溶液中的自腐蚀电位为-0.44 V,略高于基体的(-0.48 V),自腐蚀电流密度为1.327×10-6A·cm-2,小于基体的(7.168×10-6A·cm-2),表明覆层具有良好的耐腐蚀性能。