直流电压降方法在钢材疲劳过载延迟效应研究中的应用

2021-04-22夏昊阳

夏昊阳,吴 昊

(同济大学航空航天与力学学院,上海 200092)

0 引 言

疲劳断裂是钢材常见的失效或破坏形式之一,因为金属结构件尤其是钢材在实际使用中,常常承受着变幅载荷。已有研究[1]发现,过载会导致裂纹扩展的延迟,而预测变幅加载下的裂纹扩展速率是非常具有挑战性的一项工作。Paris公式是预测宏观裂纹扩展速率最常用的方法之一,该模型假设裂纹扩展速率由应力强度因子幅值ΔK决定[2];但是基于线弹性断裂力学的Paris公式无法准确描述过载延迟效应。近年来有非常多的学者对钢材的疲劳过载延迟现象进行了研究。根据裂纹闭合现象,WOLF[3]定义了闭合率U并给出了过载后的模型公式;为了反映延迟效应,WILLENBORG等[4]提出用延迟系数Cp来预测过载后的裂纹扩展速率;BACILA等[5]通过分段线性函数方法对Willenborg模型进行了修正;WU等[6]使用权函数方法来量化残余应力强度因子并计算残余应力引起的裂纹闭合效应,同时提出了适用于一些标准试样的残余应力强度因子的计算公式[7];DAI等[8]提出了一种以塑性修正后的应力强度因子为新的驱动力来预测裂纹扩展速率的方法;YUEN等[9]从裂尖塑性区出发,考虑了材料特性对扩展行为的影响后提出了一个改进的Wheeler模型;HARMAIN[10]利用裂纹闭合与裂尖塑性区的耦合效果来解释单峰过载延迟现象,并给出了对应的计算公式。但是,上述方法都需要针对不同材料进行试验以获取参数进行拟合,应用限制非常大。

由于疲劳裂纹的测量通常在恶劣的动态环境中进行,因此应用一个好的疲劳裂纹检测方法是非常必要的。其中,直流电压降(Direct Current Potential Drop,DCPD)方法[11-12]是一种基于材料导电性能的疲劳裂纹检测方法,该方法的优点包括:可克服环境对测量过程的影响,即使在高温易腐蚀等恶劣环境中也可进行测量;可通过温度补偿来消除温度引起的误差;对噪声干扰不敏感;测量时通过改变直流电的方向测量2次即可消除金属与导线的接触电压;可测量小裂纹的萌生速率和裂纹扩展速率,具有较高的精度。因此,DCPD方法非常适合于具有良好导电性能的钢材的疲劳裂纹研究。当恒定直流电流穿过试样裂纹区域,裂纹长度的变化会改变这段区间的电阻,从而改变2个探头之间的电势差,因此DCPD方法通过测量裂纹两侧直流电势差来反映裂纹实时长度,进而得到裂纹扩展速率。目前,有关DCPD方法在钢材疲劳过载延迟效应研究中的应用报道较少。作者通过引入等效残余应力强度因子ΔKres,提出了一种无材料拟合参数的新型驱动力模型,基于有限元标定辅助DCPD方法,采用过载疲劳试验对4种不同钢材过载后的裂纹扩展速率与延迟疲劳寿命进行测试,验证了预测模型的准确性。

1 新型驱动力模型的建立

在线弹性断裂力学中,裂尖拉伸应力σy的计算公式为

(1)

式中:r,θ为极坐标参数。

Rice在此基础上提出并应用塑性叠加法来计算残余应力[13],即在卸载过程中,基于Bauschinger效应,反向屈服强度为2σ0(σ0为屈服强度),叠加后的残余应力σres分布可由图1得到,图中Δσ为加载与卸载时所施加的力,x为裂纹扩展方向的长度。

图1 考虑塑性区应力分布的塑性叠加法原理Fig.1 Principle of plastic stress superposition considering stress distribution in plastic zone: (a) stress distribution curve after loading;(b) stress distribution curve after unloading and (c) stress distribution curve after superposition

基于权函数[6]提出的等效残余应力res计算公式为

(2)

式中:W为试样宽度;a为裂纹长度;rpl为塑性区半径;x为沿裂纹扩展方向坐标;F(a,W)为权函数几何函数;φ(x/W)为与试样几何尺寸有关的权函数,该函数为单调递减的正函数,且当x=0时,φ(0)=1[14]。

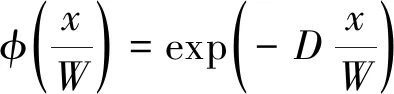

根据权函数要求,用满足要求的负指数函数作为权函数φ(x/W),得到:

(3)

(4)

式中:D为与试样类型和尺寸有关的无量纲拟合参数,对于紧凑拉伸(CT)试样,由试验结果拟合得到的D取30;f为CT试样的无量纲几何函数[15]。

将得到的φ(x/W),F(a,W)代入式(2),即可得到等效残余应力。等效残余应力强度因子ΔKres的计算公式为

(5)

有效应力强度因子ΔKeff为应力强度因子幅值ΔK减去等效残余应力强度因子ΔKres,即

ΔKeff=ΔK-ΔKres

(6)

为了量化单峰过载后塑性区对疲劳寿命的影响,将ΔKeff代入Paris公式来预测裂纹扩展速率和延迟疲劳寿命,计算公式为

(7)

式中:C,m为Paris公式参数;a为裂纹长度;N为循环次数;da/dN为裂纹扩展速率;Nd为延迟寿命;a0为初始裂纹长度;ad为裂纹扩展长度。

2 试样制备与试验方法

采用DCPD方法对4种钢材的CT试样进行过载疲劳试验以验证预测模型的通用性,这4种钢分别为2种不同热处理态12NiCr6镍铬钢、1080高碳钢和1045中碳钢。12NiCr6钢的化学成分(质量分数/%)为0.12C,1.6Ni,0.85Cr,0.76Al,0.6Mn,0.32Si,热处理方式分别为880 ℃×1 h正火处理和880 ℃×1 h水淬+500 ℃回火处理;将这2种热处理态的12NiCr6钢分别记作NF钢和TR500钢。1080高碳钢的化学成分(质量分数/%)为0.814C,0.12Si,0.598Mn,0.122Cr,0.23Cu,0.014S,热处理方式为815 ℃×1 h油淬+480 ℃回火。1045中碳钢的化学成分(质量分数/%)为0.47C,0.252Si,0.717Mn,0.012P,0.005Mo,0.003S,热处理态为热轧态。由拉伸试验测得试验钢的力学性能参数如表1所示。

表1 不同试验钢的力学性能参数Table 1 Mechanical property parameters of different test steels

根据ASTM E647,在试验钢上截取CT试样,试样的厚度B为15 mm,宽度W为80 mm,初始裂纹长度a0为15 mm,CT试样的尺寸以及DCPD测定方法如图2所示。试验中将销钉插入CT试样的圆孔中,向两端沿箭头所示方向施加载荷P,在导线中通入稳定的直流电,测定裂纹两端电势差V。通过DCPD软件实时获取并储存循环次数及其对应的应力强度因子、电势差等。由于DCPD试验过程中输入的电流不变,所以电势差信号与裂纹长度存在一定的函数关系,对于裂纹高度可忽略不计的CT试样,通常采用Johnson公式[16]计算裂纹长度,该公式为

(8)

式中:a为裂纹长度;y为2个探头间距离的一半;ΔV/V0为标准化电压降;ΔV为实时电压;V0为初始电压。

图2 CT试样的尺寸及DCPD方法示意Fig.2 Dimension of CT specimen and schematic of DCPD method

利用Johnson公式计算裂纹长度一般会产生一定的误差,因此需要采用有限元方法在试验前对探头两端测得电势差与裂纹长度进行标定。选用COMSOL软件进行有限元模拟,建立DCPD试验模型,用参数扫描功能模型裂纹从初始长度a0扩展10 mm的过程,记录电势数据。模拟得到裂纹扩展1 mm(即裂纹长度为16 mm)时的电势分布,结果如图3所示。

图3 模拟得到裂纹扩展1 mm时试样的电势分布Fig.3 Potential distribution of specimen with crack growth of 1 mm by simulation

图4 由标定得到的标准化电压降-裂纹扩展长度曲线Fig.4 Curve of standardized potential drop-crack growth length by calibration

采用有限元仿真得到的不同裂纹长度及其对应的两探头间的电势差,拟合得到裂纹扩展长度与标准化电压降的关系曲线,结果如图4所示。根据标定得到的标准化电压降-裂纹扩展长度曲线,即可由DCPD方法测定的电势差得到实时的裂纹长度,从而计算出实时裂纹扩展速率。

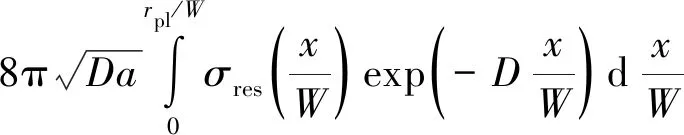

为尽量减少测试误差,在销钉和探针外露部分均用绝缘胶带包裹。为了使试样在加载频率为15 Hz时具有相同的标准塑性区尺寸,均采用应力比R为0.1的ΔK进行疲劳试验。在每次测试过程中均对试样施加一个频率为0.1 Hz的单峰过载,具体如图5所示,图中Kpic为过载时的最大应力强度因子,Kmax为循环加载时的最大应力强度因子。表2列出了不同试验钢的试验参数,表中Rpic为过载率。采用降应力强度因子法预制疲劳裂纹,即在裂纹萌生阶段将ΔKmax从1.4ΔK降到ΔK。试样的初始裂纹长度a0为15 mm,当裂纹长度到达18 mm时结束预制,然后保持ΔK不变将裂纹扩展至长度为20 mm,随即施加单峰过载,再继续使用ΔK进行加载;当DCPD软件显示的实时裂纹扩展速率为正常速率并保持10 000周次循环稳定后停止试验。

图5 疲劳试验过程中施加的载荷示意Fig.5 Schematic of applied loads during fatigue test

表2 不同试验钢的疲劳试验参数Table 2 Fatigue test parameters for different test steels

图6 采用Johnson公式、有限元方法得到的标准化电压降-裂纹扩展长度关系与实测值的对比Fig.6 Comparison of relation between standardized potential drop and crack propagation length obtained by Johnson formula,finite element method and mearsured values

3 结果与讨论

由图6可以看出:由Johnson公式计算得到的标准化电压降-裂纹扩展长度关系与试验结果存在一定的误差,而使用有限元方法得到的裂纹扩展长度与试验结果间的误差较小,相对误差小于3.75%。由此可知,使用DCPD方法结合有限元标定确定裂纹扩展长度的准确性与精度较高。

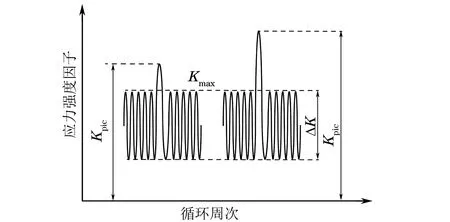

由图7可以看出,单峰过载后,4种试验钢的裂纹扩展速率先下降到最低点后逐渐恢复到正常值,该现象即为过载延迟效应。通过对比试验结果与模型预测结果可以看出,裂纹扩展速率试验值与预测值的变化趋势吻合度较高。其中,1080钢的裂纹扩展速率预测值与试验值的偏差较大,出现该问题的原因可能在于:(1)材料参数C,m具有一定分散性,导致过载后的裂纹扩展速率预测值与试验值存在较大的偏差;(2)图(1)所示的计算疲劳载荷下裂尖塑性区的Rice塑性叠加方法过于简化,无法真实描述塑性区边缘形状与塑性区内应力分布,而且1080钢为高强度钢,裂尖塑性区较小导致应力梯度过大,造成Rice方法计算的σres(x/W)与实际结果存在偏差。采用DCPD方法得到的试验数据非常稳定,没有产生噪点,说明该方法在测量裂纹疲劳扩展速率中有非常好的稳定性,且具有较高的准确性。

图7 采用DCPD方法结合有限元标定测得过载后不同试验钢的裂纹扩展速率试验值与驱动力模型预测值的对比Fig.7 Comparison between experimental crack growth rate after overloading of different test steels obtained by DCPD method combined with finite element calibration and driving force model predicted values

由图8可知:疲劳裂纹扩展速率的延迟效应主要由过载比决定,随着过载比的增大,试验钢在过载后的延迟效应增大,过载延迟长度也增大,且屈服强度较低试验钢的延迟效应影响长度远大于屈服强度较高试验钢的。

图8 采用DCPD方法结合有限元标定得到不同过载比下过载后不同试验钢裂纹扩展速率的拟合曲线Fig.8 Fitting curves of crack growth rate after overloading of different test steels under different overload ratios obtained by DCPD method combined with finite element calibration

由图9可以看出:除1080钢外的其他3种试验钢的预测寿命都位于1.5倍误差带内,预测效果较好;1080钢的部分预测寿命的误差偏大,但仍位于2倍误差带内,这是因为材料参数与裂尖塑性区内应力分布公式计算结果的偏差导致裂纹扩展速率预测结果的偏差,进而造成预测寿命的偏差。综上可知,新型驱动力模型的预测精度较高,适用性较广,同时验证了DCPD方法在过载延迟效应研究中的有效性。

图9 不同试验钢在不同过载比下疲劳寿命预测结果与试验结果对比Fig.9 Comparison between predicted fatigue life and test results of different test steels under different overload ratios

4 结 论

(1) 单峰过载后,4种试验钢的裂纹扩展速率先下降到最低点后逐渐恢复到正常值,试验钢出现过载延迟效应;过载比越大,试验钢过载后的最小裂纹扩展速率越小,且屈服强度较低试验钢的延迟效果较大。由DCPD方法结合有限元标定得到的裂纹扩展长度与实测值间的相对误差小于3.75%,说明该方法具有较高的准确性,且在测量裂纹疲劳扩展速率中有非常好的稳定性。

(2) 采用新型驱动力模型预测得到裂纹扩展速率的变化趋势与由DCPD方法结合有限元标定得到的试验值相吻合,4种试验钢的预测延迟疲劳寿命均位于2倍误差带内,新型驱动力模型的预测精度较高,适用性较广。