基于缺陷三维成像的电子束熔丝增材制造钛合金疲劳寿命模型

2021-04-22方燕玲吴圣川齐世文

方燕玲,谢 成,吴圣川,张 杰,杨 光,齐世文,李 飞

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610092;2.西南交通大学,牵引动力国家重点实验室,成都 610031;3.中国航空制造技术研究院,北京 100024)

0 引 言

钛合金具有密度低、比强度高、疲劳性能优异及生物相容性好等特点,广泛应用于航空航天、生物医学等领域[1-3]。采用传统制造方法加工钛合金构件时过程复杂且成品率较低,无法满足复杂结构一体化成型的要求。近年来,增材制造技术作为一种能耗低、材料利用率高、自由度大的先进加工方法,打破了传统高能耗和长流程制造模式,使复杂构件一体化成型成为可能,在航空航天和高速铁路等领域有广阔的发展潜力和应用前景[4-5]。

电子束熔丝增材制造(Electron Beam Fusion Additive Manufacturing,EBAM)技术以高能电子束为热源,在基体上形成移动熔池,通过丝材的不断熔化、沉积和冷却,以逐层堆积的方式直接生产近终形零件。为确保制造环境的高纯净度,整个制造过程在真空中进行。与其他增材制造技术相比,电子束熔丝增材制造技术打印的零件缺陷少、致密度高、残余应力水平低[6]。在电子束熔丝增材成形中,工艺参数(如电子束功率、冷却速率、送丝速度等)选择不当会出现零件微观结构不均匀的现象[7];高速移动熔池引起的较高温度梯度导致晶粒定向生长,合金性能呈现各向异性[8];沉积层之间、沉积道之间及单一沉积层内部等局部区域产生随机分布的危害性缺陷(如未熔合、气孔、裂纹等)会影响成形件的力学性能及疲劳性能[9]。总之,微观组织的不均匀性及冶金缺陷的存在影响着成形件的内部质量、力学性能及终形构件的服役行为,严重制约了电子束熔丝增材制造技术在国家重大工程中的应用范围。

MURAKAMI[10]认为,冶金缺陷的存在会引起较大的应力集中,且应力集中系数与缺陷尺寸和位置相关。为评价缺陷尺寸对材料疲劳性能的影响,MURAKAMI[11]提出了MURAKAMI尺寸参数,该参数表示缺陷在垂直于加载应力方向平面上投影面积的平方根,并基于该参数提出了一种疲劳极限预测模型。此外,通过仿真分析证实了冶金缺陷会引起较大的应力集中,这些应力集中位置往往成为疲劳裂纹的萌生点,从而显著降低成形件的疲劳性能[12]。在实际应用中,疲劳裂纹通常始于冶金缺陷(如气孔、未熔合等)处。目前,很多学者对电子束熔丝增材制造钛合金的组织和力学性能进行了研究[13],但忽略了冶金缺陷对其疲劳性能的影响。因此,为保证电子束熔丝增材制造钛合金零件的安全可靠应用,有必要研究冶金缺陷对其疲劳寿命的影响。作者采用电子束熔丝增材制造技术制备Ti-6Al-4V钛合金,通过高分辨率同步辐射三维成像系统对合金内缺陷的尺寸、数量、位置及形貌进行表征;通过高周疲劳试验获取高周疲劳寿命,结合疲劳断口形貌观察,分析缺陷对电子束熔丝增材制造Ti-6Al-4V钛合金疲劳性能的影响;基于缺陷形貌、尺寸和位置特征对已有Z参数疲劳寿命模型进行修正,提出了改进的基于缺陷特征参数的疲劳寿命预测模型。

1 试样制备与试验方法

基板为6 mm厚的Ti-6Al-4V合金板,试验前去除表面氧化皮,并用酒精擦拭。沉积材料为直径2.0 mm的Ti-6Al-4V钛合金丝材,试验前对丝材进行酸洗、烘干。在ZD60-10A型电子束快速成型设备上制备Ti-6Al-4V钛合金,该设备由60 kV/10 kW电子枪、高压电源、真空系统、监控系统、三维工作台以及含三轴对准装置的送丝系统和综合控制系统组成,电子枪、送丝系统和三维工作台通过综合控制系统协调工作,以保证丝材稳定沉积。在增材制造过程中,采用单丝变束流,电子束流为45 mA,成形速度为5 mm·s-1,扫描间距为5.5 mm。制造成形后对成形件进行去应力热处理,热处理工艺为500 ℃×2 h,空冷至室温。

在成形件上截取如图1所示的15个SR-μCT试样,使用Diondo d2微纳米工业CT系统对SR-μCT试样进行快速扫描以筛选含缺陷试样。完成试样筛选后,在上海光源BL13W1线站,利用同步辐射X射线显微断层扫描(SR-μCT)技术对Ti-6Al-4V合金成形件进行成像,将SR-μCT试样置于距Hamamastu Flash 4.0 sCMOS探测器约18 cm处,为保证穿透率,选择45 keV的X射线光子能量进行成像,像素尺寸为3.25 μm,最小空间分辨率为6.5 μm,曝光时间为5 s;采用步进式扫描模式,在一次成像中,试样沿垂直轴旋转180°,旋转角度增量为0.25°,当试样旋转到预定角度时停止,在静止状态下进行投影图像采集,待数据采集完成后继续旋转至下一个预定角度,共得720张投影图像;通过PITRE及PITREBM软件对图像进行切片处理,随后采用重构软件Avizo进行内部缺陷的三维重构,缺陷的成像原理及后续重构步骤参考文献[14]。重构完成后结合图像分析软件ImageJ对试样内缺陷的数量、尺寸、形貌等特征进行定量统计。按照GB/T 3075-2008,在成形件上截取如图1所示的高周疲劳试样,采用QBG-100型高频疲劳试验机进行高周疲劳试验,运用成组法,选取725, 750, 775, 800, 580 MPa 5个应力水平,每个应力水平至少3个试样,共计31个试样,载荷加载方式选取轴向拉-拉加载,载荷波形为恒幅正弦波,加载频率为100 Hz,应力比为0.1,当试样断裂或循环次数达到107周次时停止试验。使用FEI Quanta FEG 250型扫描电子显微镜(SEM)对高周疲劳失效后典型试样的断口形貌特征进行观察,并借助图像分析软件ImageJ对疲劳断口疲劳裂纹源区中缺陷的二维平面尺寸进行统计,定量分析缺陷的尺寸、数量、形貌及其与疲劳性能的关系。使用Diondo d2微纳米CT系统对超出107周次且未发生破坏的2组高周疲劳试样进行成像(体元分辨率为10 μm,曝光时间为2 s),扫描模式与SR-μCT扫描模式一致;使用数据分析软件VG Studio MAX完成高周疲劳试样缺陷分布的三维重构,以便对试样内缺陷特征及其演化行为进行分析。

图1 电子束熔丝增材制造Ti-6Al-4V合金的取样方式及试样尺寸Fig.1 Sampling method and sample size of electron beam fusion additive manufactured Ti-6Al-4V alloy

2 试验结果与讨论

2.1 缺陷数量与特征

增材制造零件在制造过程中会不可避免引入一些冶金缺陷,而缺陷对零件疲劳性能的影响取决于其尺寸、数量、分布和形貌及外加载荷[15],因此有必要准确获取缺陷的特征参数。使用工业CT系统得到SR-μCT试样的快速扫描结果如图2所示,得到含缺陷试样的数量为6个。

图2 电子束熔丝增材制造Ti-6Al-4V合金试样的快速扫描结果Fig.2 Rapid scanning results of electron beam fusion additive manufactured Ti-6Al-4V alloy samples

由图3可知,电子束熔丝增材制造钛合金内部缺陷尺寸较大,但数量较少,其形貌分布特征差异也较大。①、②、③试样中缺陷趋于扁平,数量单一,为未熔合缺陷,未熔合缺陷在xy平面或xz平面内的投影面积较大。在电子束熔丝增材成形中,既存在相邻沉积道之间的路径叠加,也存在沉积层上下间的熔合。丝材经过熔化、滴落、堆叠、凝固等复杂过程形成沉积层,但由于工艺参数控制不当等原因,已沉积材料上形成的熔池温度未达到冶金结合的温度,即预热不足,这会导致熔合不良,从而形成未熔合缺陷;同时,液态金属在冷却过程中产生收缩,导致相邻沉积道间出现间隙,若此时熔池温度较低,后续滴落的液态金属快速冷却为固态而无法有效填充间隙,则也会形成未熔合缺陷。结合图3可以看出,未熔合缺陷均垂直或平行于沉积方向,多位于相邻沉积道或沉积层之间。④、⑤、⑥试样中缺陷数量较多且形貌规则,多为近球形,这类缺陷为气孔或孔洞类缺陷,且气孔的体积与其距试样表面的距离之间未表现出明显的规律性。在电子束熔丝增材制造中,若内部溶解及表面附着的气体在熔池快速凝固过程中不能及时逸出,则会产生气孔类缺陷;此外,在成形过程中,材料内所含碳氢化物及氧化膜中吸附的水分因高温分解或相互反应会产生碳、氢、氧、氮等气体,随着熔池温度的降低,这些气体的溶解度急剧下降,从而析出并汇聚形成气孔类缺陷。

采用等效直径、球度等参数[16]来表征缺陷特征。为保证缺陷统计的可靠性,仅选取缺陷体积大于100 μm3的缺陷进行球度的分析。由表1可以看出,在电子束熔丝增材制造Ti-6Al-4V合金中未熔合缺陷的数量明显少于气孔缺陷的,但未熔合缺陷的体积远大于气孔缺陷的。未熔合缺陷的形貌更加不规则,其缺陷边缘近似于裂纹尖端,这可能导致成形件在服役过程中产生更大的应力集中。

图3 缺陷试样的三维重构及缺陷在xy平面上的投影Fig.3 Three-dimensional rendering of defect sample and projections at xy plane

表1 电子束熔丝增材制造Ti-6Al-4V合金中缺陷特征参数统计结果

2.2 疲劳性能

表2中对数寿命中值为不同应力水平下的对数寿命平均值,中值疲劳寿命取对数则为对数寿命中值。由表2可以看出,随着加载应力的升高,合金的疲劳寿命明显降低。通过最小二乘法拟合得到最大应力σmax与循环周次N的关系曲线及拟合公式如图4所示。由图4可以看出,不同应力水平下的疲劳寿命均存在较大的离散性,计算得到50%存活率下合金的疲劳极限为679 MPa。

表2 电子束熔丝增材制造Ti-6Al-4V合金的高周疲劳寿命及变异系数Table 2 High cycle fatigue life and variable coefficient of electron beam fusion additive manufactured Ti-6Al-4V alloy

图4 电子束熔丝增材制造Ti-6Al-4V合金的最大应力-循环次数曲线Fig.4 Maximum stress-cycle number life curve of electron beam fusion additive manufactured Ti-6Al-4V alloy

影响疲劳性能的因素包括粗糙度、残余应力、微观组织和缺陷。试样的制造工艺、取样位置和加工方法相同,且试验之前对试样进行了表面抛光处理,因此残余应力和粗糙度对疲劳性能的影响可以忽略。为研究Ti-6Al-4V合金疲劳寿命出现较大离散性的原因,对疲劳断口形貌进行观察。由图5可以看出,Ti-6Al-4V合金的疲劳断口包括裂纹源、裂纹稳定扩展区和瞬断区3个区域。气孔是疲劳裂纹的萌生位置,缺陷所引起局部的高应力集中促进了疲劳裂纹萌生。在局部应力集中作用下,材料晶粒内部发生滑移而形成滑移带,在外部循环载荷作用下滑移带不断变宽,当宽度达到一定程度时,在位错的塞积和交割作用下微裂纹产生。此外,在滑移带变宽的过程中,断口中还会出现挤出脊和侵入沟,从而加速裂纹的萌生。这种由滑移带侵入-挤压机制引起的裂纹称为I级疲劳裂纹,该类裂纹在滑移面内以纯剪切的方式扩展,通常与应力轴呈一定夹角。随着滑移带的变宽或I级疲劳裂纹的扩展,在载荷作用下裂纹路径发生改变而垂直于应力轴,最终形成Ⅱ级疲劳裂纹。在Ⅱ级疲劳裂纹扩展过程中形成疲劳裂纹稳定扩展区,稳定扩展区内可见贝壳花样,这是由于裂纹尖端应力大小或状态的改变导致裂纹扩展速率变化而形成的;同时在裂纹尖端塑性钝化的影响下,稳定扩展区中形成疲劳条带,疲劳条带较为光滑且间距基本相等。疲劳断口瞬断区中的韧窝较浅,表明合金的塑性较差,断裂形式为穿晶断裂。

图5 电子束熔丝增材制造Ti-6Al-4V合金的典型疲劳断口形貌Fig.5 Representative fatigue fracture morphology of electron beam fusion additive manufactured Ti-6Al-4V alloy: (a) at low magnification;(b) fatigue striation, high magnification and (c) dimple, at high magnification

表3给出了高周疲劳试样的裂纹源缺陷特征尺寸,位于试样内部、但缺陷中心至表面距离小于缺陷半径的缺陷称为近表面缺陷[17]。由表3可以看出:大多数试样的疲劳裂纹源位于气孔、未熔合等缺陷处;少数裂纹源位于光滑小平面处,这种失效形式在粗片状α+β钛合金中较为常见[18]。裂纹源位于光滑小平面的疲劳试样的寿命均较长,这是因为在α共晶体中单个α晶粒完全对齐,滑移可以在整个共晶体中不受阻碍地传播而形成持久滑移带,较大面积的微结构被α共晶体形成的持久滑移带剪切从而形成光滑小平面,最终导致微裂纹萌生[19];在该失效过程中,裂纹的萌生寿命占比较大,因此疲劳寿命较长。对于含缺陷的增材试样,缺陷处产生局部应力集中[20],从而极大缩短了材料的疲劳裂纹萌生寿命。结合图6和表3可以发现:当同时存在表面或近表面和内部缺陷且二者尺寸相近时,裂纹优先在表面或近表面缺陷处萌生;当裂纹扩展路径上存在缺陷时,裂纹会产生较大程度的偏折。26#及21#试样的疲劳裂纹分别萌生于表面近圆形气孔和不规则未熔合缺陷处,二者裂纹源缺陷尺寸相差较大且均位于试样表面,但疲劳寿命相近,可推测不规则的缺陷形貌会加速试样的疲劳失效,因此在评估含缺陷试样的疲劳寿命时需要考虑缺陷的形状。

表3 高周疲劳试样裂纹源及缺陷特征Table 3 Crack source and defect characteristics of high cycle fatigue samples

图6 高周疲劳试样的断口形貌Fig.6 Fracture morphology of high cycle fatigue samples: (a) 01# sample; (b) 02# sample; (c) 04# sample; (d) 08# sample;(e) 10# sample and (a) 16# sample

使用德国Diondo d2微纳米CT系统对两根超出107周次且未发生疲劳破坏的高周疲劳试样进行成像。由图7可以看出,19#试样和20#试样中均仅含有一个内部缺陷,缺陷的等效直径分别为28 μm和52 μm。观察发现,所有高周疲劳未破坏试样中缺陷的数量少且尺寸较小,同时缺陷未出现在试样所受应力最大部位,从而导致试样在经历107周次循环后仍未发生失效。可知,缺陷是导致疲劳寿命分散性较大且决定疲劳寿命的重要因素。

图7 高周疲劳未破坏试样工业CT成像三维重构图像Fig.7 Three-dimensional reconstruction image of industrial CT imaging of high cycle fatigue unfailed samples:(a) 19# sample and (b) 20# sample

2.3 疲劳寿命模型

在特定应力循环下,缺陷对疲劳寿命的影响取决于缺陷尺寸、位置及形貌等因素。缺陷特征尺寸的差异增大了疲劳寿命的离散性,导致传统的疲劳应力-寿命(S-N)曲线无法准确对疲劳行为进行描述。因此,需要考虑缺陷几何特征,对应力-寿命关系式进行修正。MURAKAMI[11]提出了基于缺陷尺寸参数的疲劳寿命模型,其表达式为

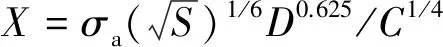

(1)

式中:σa为应力幅;S为缺陷在垂直加载轴平面上投影面积的平方根,即MURAKAMI尺寸参数;α和C均为拟合参数。

MURAKAMI寿命模型只考虑了应力幅和缺陷二维尺寸的影响。ZHU等[21]在MURAKAMI寿命模型的基础上,提出了包含缺陷尺寸的Z参数疲劳寿命模型,其方程为

(2)

D=(d-dinc)/d

(3)

式中:Y为形状参数,球形等三维缺陷的Y取1,二维面型缺陷的Y取0.9;β为材料常数,取0.625;D为位置参数(1≥D≥0.5);d为试样直径;dinc为缺陷中心至试样表面距离。

根据Z参数疲劳寿命模型,基于疲劳断口裂纹源特征,计算得到的参数Z如表4所示,通过最小二乘法拟合得到的Z-N曲线如图8所示。与图4对比发现,基于Z参数模型的疲劳寿命分散性降低,线性拟合相关系数R2为0.730 5,可知该疲劳寿命模型还存在一定的优化空间。

表4 基于电子束熔丝增材制造Ti-6Al-4V合金断口疲劳裂纹源特征计算得到的参数Z

图8 电子束熔丝增材制造Ti-6Al-4V合金的Z-N曲线Fig.8 Z-N curve of electron beam fusion additive manufactured Ti-6Al-4V alloy

分析发现,Z参数疲劳寿命模型仅考虑了缺陷位置和尺寸的影响,但并未考虑缺陷形貌的影响,而形貌不规则的缺陷会导致较大程度的应力集中,诱导疲劳裂纹萌生,这也是导致高周疲劳寿命出现分散性较大的主要原因之一。因此,通过引入缺陷形状参数圆度C对Z参数疲劳寿命模型进行修正,得到的X参数疲劳寿命模型为

(4)

缺陷的圆度C定义为

C′=S/(π·M2)

(5)

C=min[1,C′]

(6)

式中:M为缺陷投影中心或几何中心到投影轮廓边上的最大尺寸。

根据X参数疲劳寿命模型,基于电子束熔丝增材制造Ti-6Al-4V合金断口疲劳裂纹源特征计算得到的参数X如表5所示。通过最小二乘法拟合得到的X-N曲线如图9所示。由图9可以看出,基于X参数模型的疲劳寿命分散性进一步降低,线性拟合相关系数为0.878 5,比基于Z参数模型拟合的提高了近20%。可见,引入缺陷圆度对Z参数疲劳寿命模型进行修正后可以有效提高疲劳寿命预测的准确性。

表5 基于电子束熔丝增材制造Ti-6Al-4V合金断口疲劳裂纹源特征计算得到的参数X

图9 引入缺陷圆度的电子束熔丝增材制造Ti-6Al-4V合金的X-N曲线Fig.9 X-N curve of electron beam fusion additive manufactured Ti-6Al-4V alloy after introducing defect roundness

引入缺陷圆度的X参数疲劳寿命模型考虑了单个缺陷的尺寸、位置、形貌对疲劳寿命的影响。缺陷圆度表征缺陷垂直于加载方向的投影区域形貌,在某种程度上反映了缺陷的应力集中程度,将其引入至疲劳寿命预测模型后能够有效提高该模型预测的准确性。在实际应用中,对电子束熔丝增材制造Ti-6Al-4V合金进行无损检测获取其缺陷特征参数后,采用X参数疲劳寿命模型能够较准确预测不同应力水平下的高周疲劳寿命。但是,在高寿命区域X参数疲劳寿命模型的预测准确度仍较低,这可能是因为:随着缺陷尺寸的减小,微观组织对材料的疲劳失效开始产生作用;同时,该模型仅考虑了单个裂纹源缺陷及其特征对疲劳性能的影响,对于多个相邻缺陷间的耦合作用、裂纹扩展路径上的缺陷等对疲劳寿命的影响并没有深入考虑,这也是目前增材制造成形件疲劳行为研究的热点课题。

3 结 论

(1) 电子束熔丝增材制造Ti-6Al-4V合金中存在气孔及未熔合缺陷,尺寸较大,数量较少;气孔形貌多为近球形且其分布与尺寸无明显规律,未熔合缺陷趋于扁平,多位于沉积道或沉积层之间。

(2) 不同应力水平下电子束熔丝增材制造Ti-6Al-4V合金的疲劳寿命均存在较大的离散性,50%存活率下合金的疲劳极限为679 MPa,多数疲劳裂纹萌生于气孔、未熔合缺陷处,缺陷是导致疲劳寿命离散性较大的重要因素。

(3) 通过引入缺陷形状参数圆度,在包含缺陷尺寸的Z参数疲劳寿命模型基础上建立X参数疲劳寿命预测模型,X参数-疲劳寿命曲线线性拟合相关系数为0.878 5,比基于Z参数疲劳寿命模型拟合的提高了近20%,疲劳寿命离散性显著降低,引入缺陷圆度对Z参数疲劳寿命模型进行修正后可以有效提高电子束熔丝增材制造钛合金疲劳寿命预测的准确性。