F690超高强钢的腐蚀疲劳裂纹扩展行为及其有限元模拟

2021-04-22马颖涵郭孟雨张才毅胡正飞

马颖涵,张 振,2,郭孟雨,赵 伟,2,张才毅,胡正飞,高 珊

(1.南京工程学院材料科学与工程学院,南京 211167;2.江苏省先进结构材料与应用技术重点实验室,南京 211167;3.宝山钢铁股份有限公司研究院,上海 201900;4.同济大学材料科学与工程学院,上海 201804)

0 引 言

随着人类社会的快速进步与发展,石油、天然气等不可再生资源的需求量与日俱增,但陆地资源是有限的,人们终将面对陆地资源枯竭的问题,因此蕴藏丰富资源且尚未被开发的海洋吸引了人们的关注。截至2015年,海洋石油的开采量已占石油总产量的39%[1]。海洋勘探设备在海洋资源的开采中起到了重要的作用,因此海洋工程用钢应具有优异的综合性能。目前,屈服强度达到690 MPa的海洋工程用超高强钢逐渐投入使用[2-3],这也为海洋资源向深海和极地的开发提供了条件。

在复杂的海洋环境中,海洋工程用钢在腐蚀环境和疲劳载荷共同作用下会产生裂纹扩展损伤,从而对设备的安全服役产生不利影响。因此,研究海洋工程用钢的腐蚀疲劳裂纹扩展行为十分重要。目前,关于海洋工程用材料的腐蚀疲劳行为已有一些研究。张振等[4]和王琪等[5]研究发现,F690钢在模拟海水中的静态腐蚀形貌整体上呈现均匀腐蚀特征,而在空气中的疲劳裂纹以条带机制扩展,断裂方式为穿晶断裂。MA等[6-7]研究发现:E690钢在模拟海水中具有一定的应力腐蚀开裂(SCC)敏感性,且在高阴极电位下具有较高的氢脆敏感性;在大角度晶界和马氏体-奥氏体(M-A)与相邻铁素体之间的微电偶效应下,原奥氏体晶界处容易产生晶间微裂纹。ZHAO等[8-9]研究发现,在模拟海水中,E690钢腐蚀疲劳裂纹的萌生和扩展机制随峰值应力水平的升高而改变,只有在峰值应力接近或高于屈服点时,环境中的氢才会显著影响材料的疲劳寿命。王恒等[10]研究发现,随着应力比增大,E690高强钢的腐蚀疲劳裂纹扩展速率增大,裂纹扩展门槛值降低。

目前,国内外有关F690超高强钢在腐蚀环境中的腐蚀疲劳裂纹扩展行为的研究报道较少,尤其是应力比、频率、应力幅对F690超高强钢腐蚀疲劳裂纹扩展行为影响的研究报道更少。因此,作者以通过船级社认证的最高等级国产高强韧船板F690钢为研究对象,采用直流电压降方法测该钢在模拟海水中的疲劳裂纹扩展速率,研究应力比和加载频率对疲劳裂纹扩展行为的影响,并观察疲劳断口形貌;采用基于能量释放率Paris法则的扩展有限元方法对腐蚀疲劳过程进行模拟,并与试验结果进行对比。

1 试样制备与试验方法

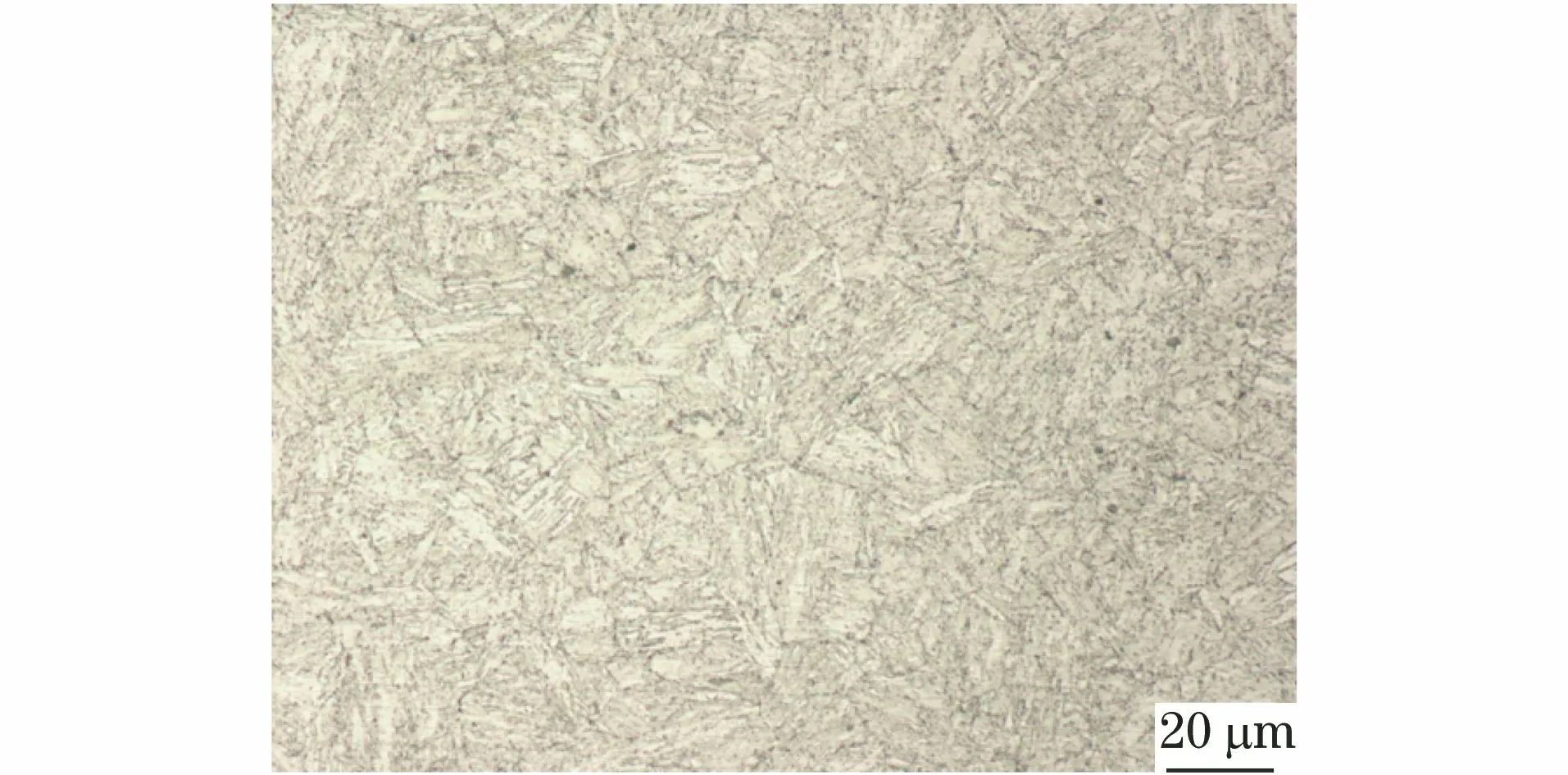

试验材料为国内某钢厂已实现量产的F690厚钢板,其热处理工艺:895 ℃×170 min水淬+650 ℃×240 min回火处理,出炉后水冷至室温。F690钢的显微组织如图1所示,组织为板条贝氏体。化学成分和力学性能分别如表1和表2所示。腐蚀疲劳裂纹扩展试样为紧凑拉伸(CT)试样,按照ASTM E647-12,在试验钢上加工出如图2所示的CT试样,CT试样的宽度W为25.4 mm,厚度B为12 mm。为了保证裂纹尽量沿垂直于加载的方向扩展,同时避免产生裂纹分支,在试样两侧面开深度Bent为5%B的侧槽,有效厚度Beff定义为(B·Bent)1/2。

图1 F690钢的原始显微组织Fig.1 Original microstructure of F690 steel

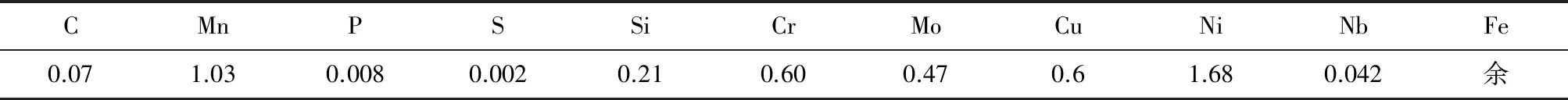

表1 F690钢的化学成分(质量分数)Table 1 Chemical composition of F690 steel (mass fraction) %

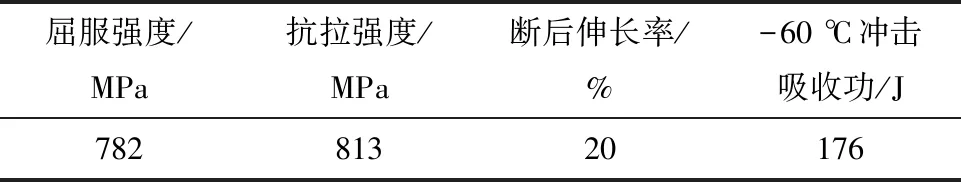

表2 F690钢的力学性能Table 2 Mechanical properties of F690 steel

图2 紧凑拉伸试样的形状与尺寸Fig.2 Shape and dimension of compact tension specimen

按照GB/T 6398-2000,采用直流电压降(DCPD)方法[11-12]在电液伺服应力腐蚀试验机上进行腐蚀疲劳裂纹扩展试验,腐蚀环境为模拟海水环境(质量分数3.5%NaCl溶液),温度为室温(20 ℃),加载波形为正弦波,采用恒定最大应力强度因子Kmax控制总应力来施加载荷;预制疲劳裂纹通过最大加载载荷(Kmax=25 MPa·m1/2)来实现,预制疲劳裂纹长度为0.5 mm,裂纹扩展长度a的起始值为11 mm;试验过程中的应力比R为0.1,0.2,0.3,加载频率f为0.15,0.30,0.60 Hz,Kmax为15,20,25 MPa·m1/2,试验步骤如表3所示,序号0指初始预制疲劳裂纹,然后依次进行9组不同频率和应力比的裂纹扩展试验。随着试验的进行,加载载荷逐渐降低,以保证裂纹尖端所受应力不变。通过试验仪器直接在线监测和记录裂纹扩展长度,并在试验结束后采用ZEISS MERLIN型扫描电子显微镜(SEM)观察裂纹萌生与扩展形貌。

表3 F690钢腐蚀疲劳裂纹扩展试验步骤及参数Table 3 Corrosion fatigue crack growth experiment steps and parameters of F690 steel

2 试验结果与讨论

2.1 腐蚀疲劳裂纹扩展速率

由图3可以看出:裂纹在形成阶段的扩展速率较为缓慢,当裂纹形成一段时间后其扩展速率达到稳定。将裂纹扩展长度-时间(t)曲线波动范围较大的部分舍去后,根据疲劳裂纹扩展速率da/dt,再由频率与时间的关系(f=1/t),即可得到裂纹扩展速率da/dN。由表4可以看出,随着应力比或频率的增加,腐蚀疲劳裂纹扩展速率降低。因此,可以通过改变应力比和频率来减小F690钢在海水中的疲劳裂纹扩展速率,从而提高其使用寿命[13]。在腐蚀环境中裂纹扩展速率受腐蚀介质的影响较大,频率越低,裂纹尖端与腐蚀介质接触的时间越长,腐蚀作用越明显,因此裂纹扩展速率越大。

图3 F690钢在模拟海水中的裂纹扩展长度-时间曲线Fig.3 Crack growth length-time curve of F690 steel in simulated seawater

表4 不同试验条件下F690钢在模拟海水中的裂纹扩展速率Table 4 Crack growth rate of F690 steel in simulated seawater under different test conditions mm·周次-1

由应力强度因子范围ΔK的计算公式[14]:

(0.886+4.64α-13.32α2+14.72α3-5.6α4)

(1)

(2)

式中:ΔP为施加载荷的范围,kN。

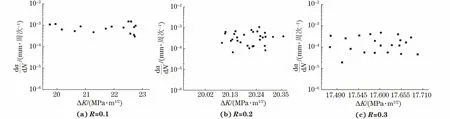

不同试验参数下F690钢在模拟海水中的裂纹扩展速率与应力强度因子范围的散点关系如图4图6所示。由图4图6可以看出,应力比越大、频率越高,da/dN曲线越向低ΔK方向移动,这是由于应力比和频率可以显著影响腐蚀疲劳裂纹扩展门槛值。应力比越大、频率越高,由近门槛值区进入裂纹稳定扩展区域的应力强度因子范围越小。

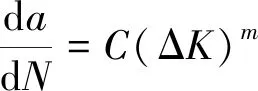

裂纹扩展速率与应力强度因子范围的关系可用Paris公式进行描述,其表达式为

(3)

式中:C和m均为材料常数,受温度、介质、应力比、加载频率等因素的影响。

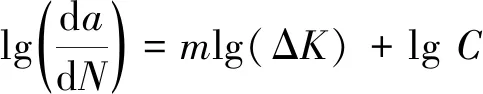

对式(3)两边取对数,得:

(4)

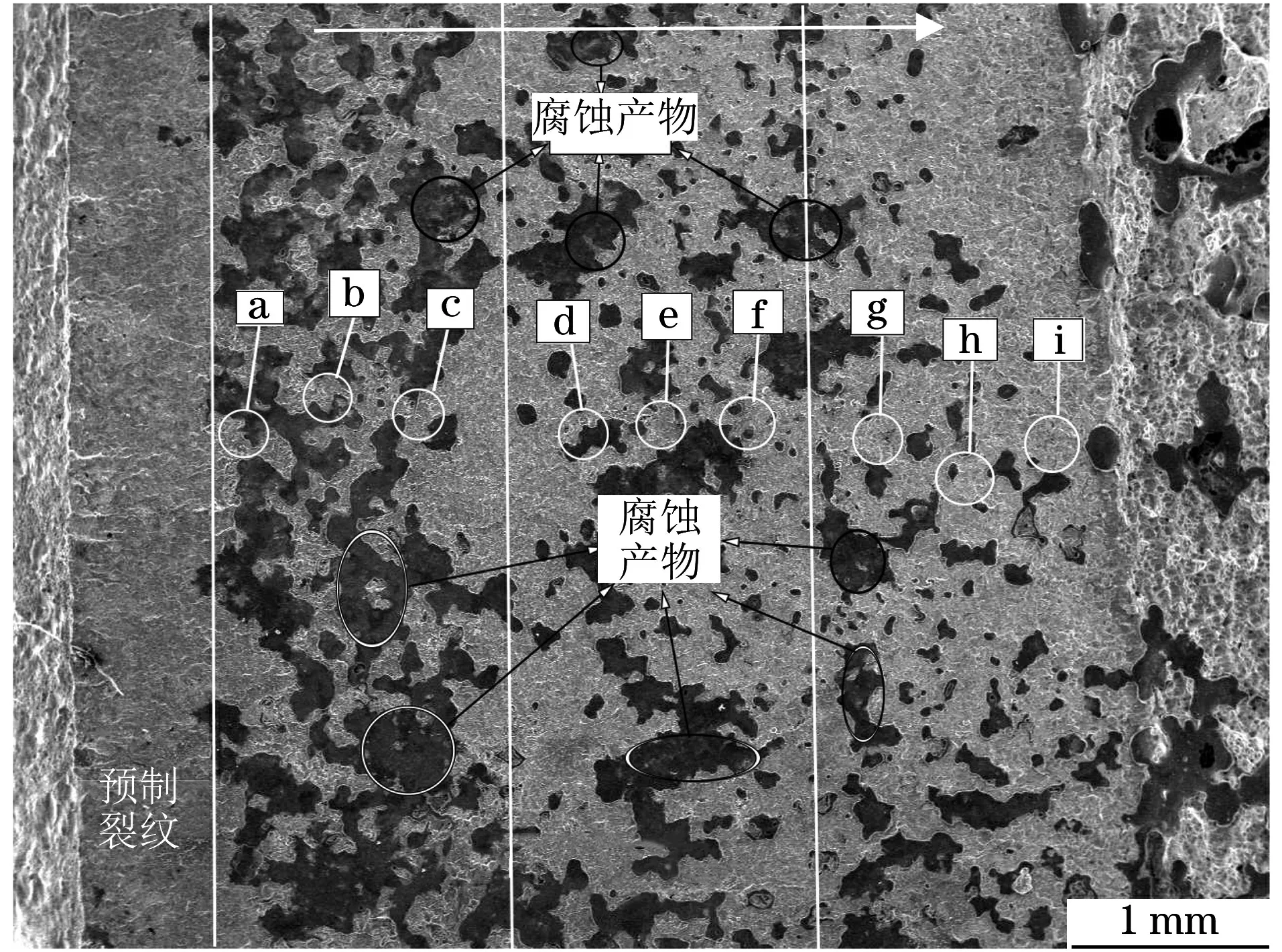

基于式(4)对腐蚀疲劳试验数据进行拟合,得到材料常数C和m如表5所示。由表5可以看出:在较低加载频率(0.15 Hz)下,随着应力比增大,m增大,C减小;在较高频率(0.30,0.60 Hz)下,二者随应力比的变化规律并不显著。

图4 在f=0.15 Hz,Kmax=25 MPa·m1/2和不同应力比下F690钢在模拟海水中的da/dN-ΔK散点关系Fig.4 da/dN-ΔK scatter relation of F690 steel in similated seawater under f=0.15 Hz,Kmax=25 MPa·m1/2 and different stress ratios

图5 在f=0.30 Hz,Kmax=20 MPa·m1/2和不同应力比下F690钢在模拟海水中的da/dN-ΔK散点关系Fig.5 da/dN-ΔK scatter relation of F690 steel in similated seawater under f=0.30 Hz,Kmax=20 MPa·m1/2 and different stress ratios

图6 在f=0.60 Hz,Kmax=15 MPa·m1/2和不同应力比下F690钢在模拟海水中的da/dN-ΔK散点关系Fig.6 da/dN-ΔK scatter relation of F690 steel in similated seawater under f=0.60 Hz,Kmax=15 MPa·m1/2 and different stress ratios

表5 拟合得到不同试验条件下的材料常数Table 5 Material constants under different test conditions obtained by fitting

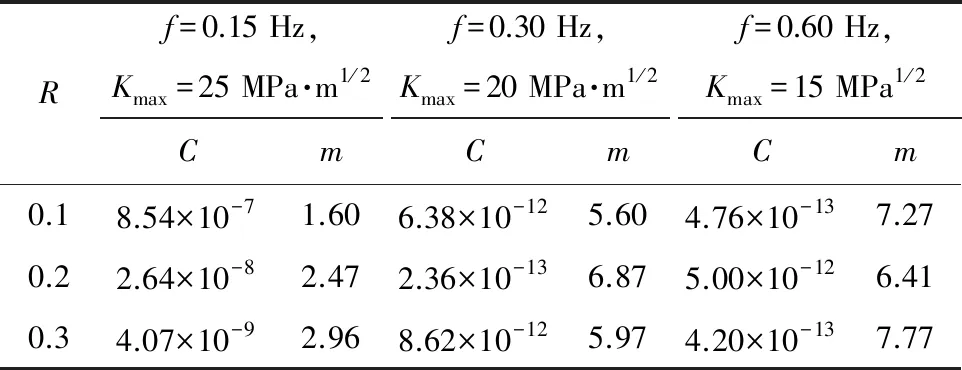

2.2 腐蚀疲劳断口形貌

图7为F690钢腐蚀疲劳断口整体形貌,图中箭头表示裂纹扩展方向。由图7可以看出,断口表面存在较多的腐蚀产物,且由于裂纹扩展初期的断口表面接触腐蚀介质的时间更长,因此该区域的腐蚀产物更多[14]。图7中的位置a,b,c对应f=0.15 Hz,Kmax=25 MPa·m1/2的裂纹扩展区,位置d,e,f对应f=0.30 Hz,Kmax=20 MPa·m1/2的裂纹扩展区,位置g,h,i对应f=0.60 Hz,Kmax=15 MPa·m1/2的裂纹扩展区。由图8可以看出:断口性质为穿晶型断口,表面存在疲劳辉纹和二次裂纹。在较低加载频率(0.15 Hz)下,疲劳辉纹和二次裂纹并不显著,推测是由疲劳辉纹和二次裂纹被大量腐蚀产物覆盖所致。当加载频率为0.30 Hz时,二次裂纹清晰可见,且其长度和宽度均较大。但当加载频率进一步增加至0.60 Hz时,二次裂纹宽度明显变小,这是由于频率增大加快了裂纹尖端的应变速率和闭合速率,从而抑制了二次裂纹的萌生与扩展。

图7 F690钢腐蚀疲劳断口整体形貌Fig.7 Overall morphology of corrosion fatigue fracture of F690 steel

图8 F690钢腐蚀疲劳断口中不同位置(如图7所示)的微观形貌Fig.8 Micromorphology of different positions (shown in Fig.7) on corrosion fatigue fracture of F690 steel: (a) position a; (b) position b;(c) position c; (d) position d; (e) position e; (f) position f; (g) position g; (h) position h and (i) position i

3 有限元模拟与试验验证

3.1 模拟参数设置

扩展有限元法采用不连续的加强形函数来解决间断问题,使裂纹扩展的模拟问题更加简单,模拟精度较相同网格下的常规有限元法更精确,计算效率显著提高。采用扩展有限元法对F690钢的腐蚀疲劳试验步骤1、2、3进行模拟。疲劳裂纹的起裂和扩展遵循Paris公式,该定律将相对断裂能释放速率G与疲劳裂纹扩展速率相关联。在低周期疲劳分析中,疲劳裂纹扩展起始准则用单元在其最大值和最小值之间加载时的相对断裂能量释放率ΔG来表示。疲劳裂纹扩展起始准则定义[15]为

f=N/(c1ΔGc2)≥1.0

(5)

式中:c1和c2为材料常数;N为疲劳循环次数。

当单元加载过程中的最大断裂能量释放率超过门槛值,且满足以上判断准则时,裂纹尖端单元开始发生断裂失效,此时裂纹扩展速率可由下式表示:

da/dN=c3ΔGc4

(6)

式中:c3和c4均为材料常数。

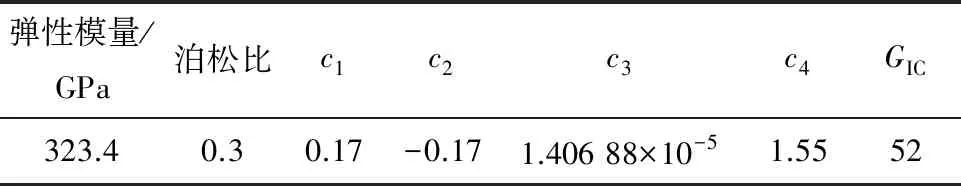

基于试验数据,拟合得到的材料常数以及其他试验参数如表6所示,其中GIC是I型裂纹的临界能量释放率。

表6 有限元模拟用材料参数Table 6 Material parameters for finite element simulation

3.2 有限元模型的建立

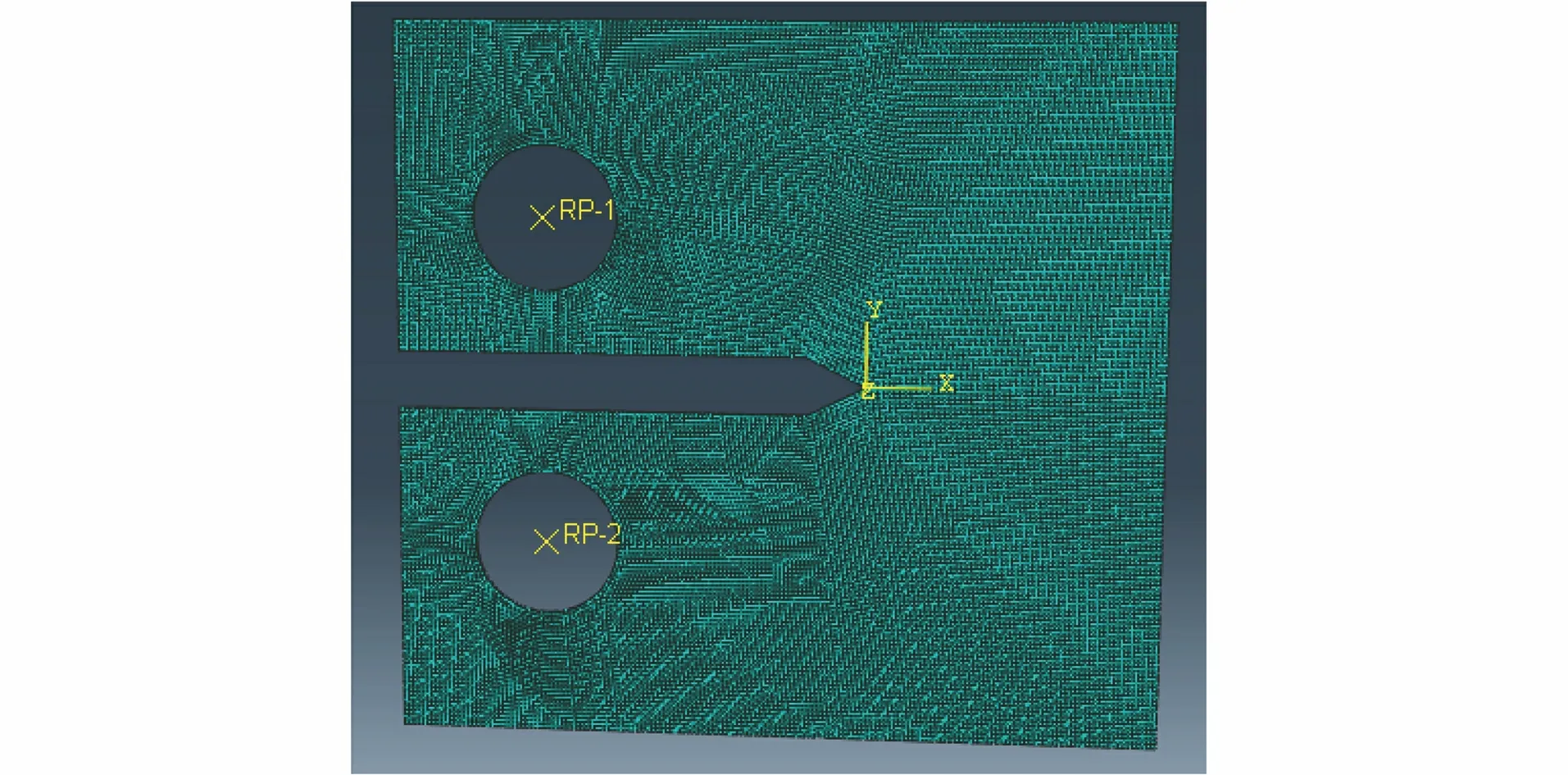

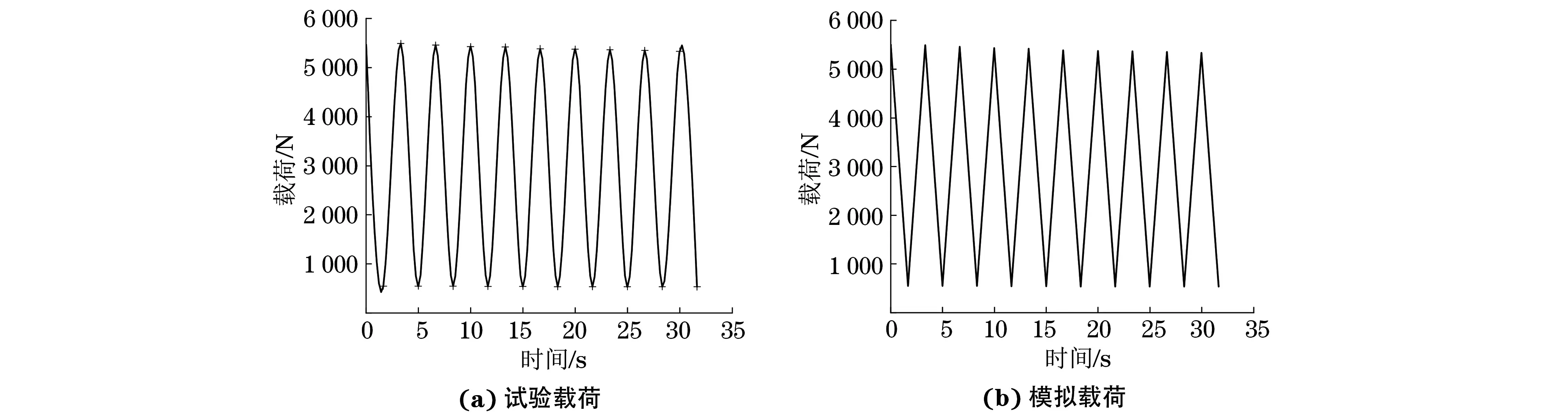

在CT试样两端圆孔内施加约束和循环载荷[16],采用ABAQUS软件建立CT试样的几何模型并对其进行网格划分,单元类型采用C3D8R轴对称,网格精度为0.2 mm,如图9所示。采用恒应力强度因子加载,应力比分别为0.1,0.2,0.3,根据试验导出的载荷与时间数据,采用三角波载荷来近似模拟正弦波载荷,如图10所示,可知模拟载荷与试验载荷相吻合。

图9 CT试样有限元模型网格划分Fig.9 Mesh generation of finite element model of CT sample

3.3 模拟结果与试验验证

由图11可知,随着加载时间延长,预制裂纹尖端达到起裂条件后开始扩展,扩展裂纹类型为I型裂纹,裂纹尖端应力最大,且由中心向周围逐渐降低,由应力分布趋势得到的塑性区形状与理论计算的大致相同[17]。

图10 试验与模拟载荷的对比Fig.10 Comparison of loading between test (a) and simulation (b)

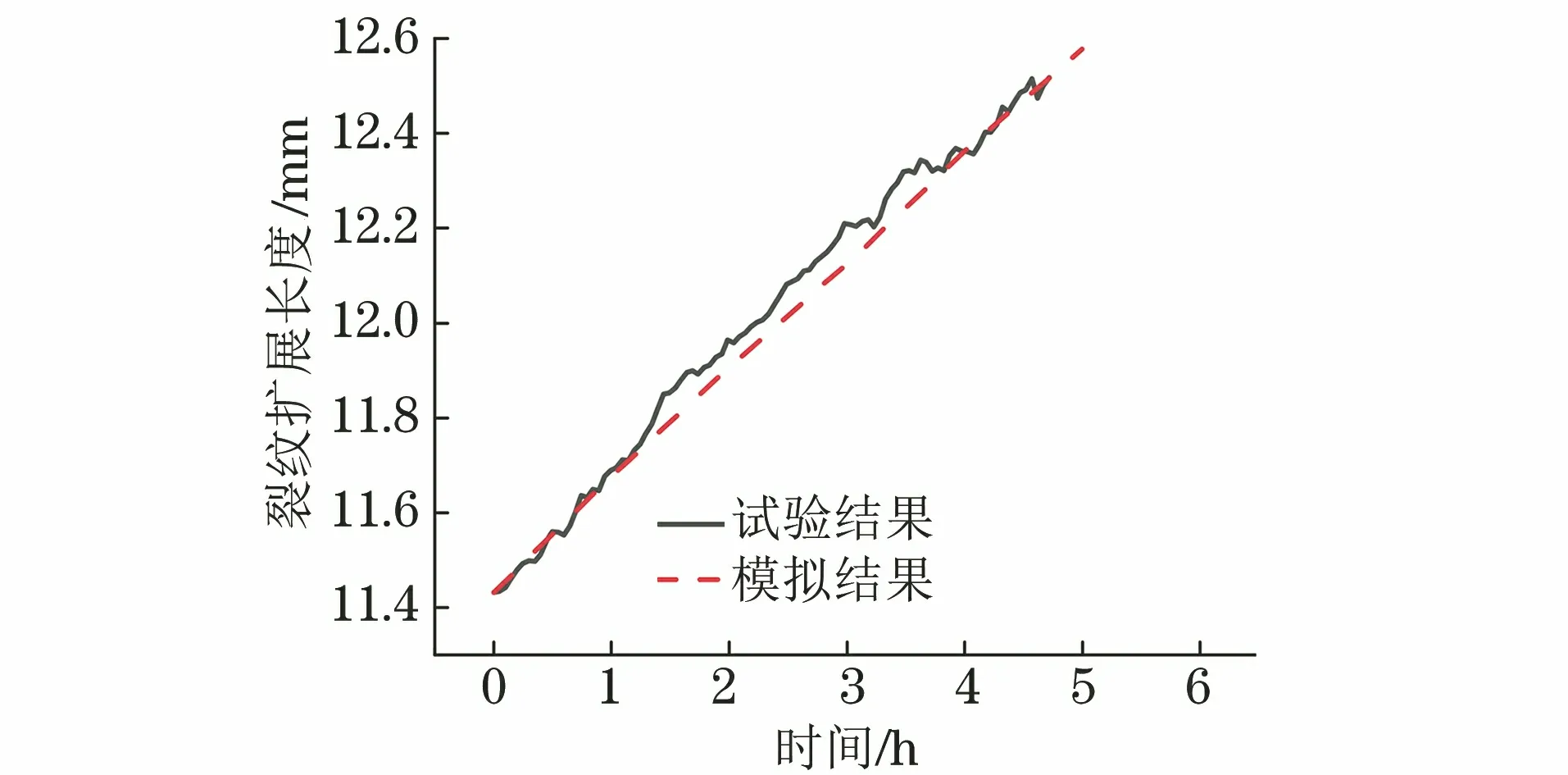

根据不同加载时间下发生失效开裂网格单元的长度计算得到裂纹扩展长度,并与试验结果进行对比,由图12可以看出,采用有限元模拟得到腐蚀疲劳裂纹扩展长度与试验结果相吻合,相对误差小于0.6%,说明采用基于能量释放率Paris法则的扩展有限元方法可以有效模拟和预测F690高强钢在海洋环境中的疲劳裂纹扩展行为。

图12 F690钢腐蚀疲劳裂纹扩展长度模拟结果与试验结果的对比Fig.12 Comparison of simulated corrosion fatigue crack growth length of F690 steel and test results

4 结 论

(1) 在模拟海水中,加载应力比和频率的增加降低了F690钢腐蚀疲劳裂纹门槛值,腐蚀疲劳裂纹扩展速率随着应力比或频率的增大而减小。腐蚀疲劳断裂形式为穿晶断裂,断口表面存在疲劳辉纹和二次裂纹,且随着频率增加,二次裂纹宽度变小,说明二次裂纹的萌生扩展受到抑制。

(2) 采用有限元模拟得到F690钢在模拟海水中的腐蚀疲劳裂纹扩展长度与试验结果相吻合,相对误差小于0.6%,说明采用基于能量释放率Paris法则的扩展有限元方法能有效模拟和预测F690钢的疲劳裂纹扩展行为。