湿热环境中碳纤维复合材料层合板的强度退化及老化寿命预测

2021-04-22余海燕吴航宇石慧茹

余海燕,吴航宇,石慧茹

(同济大学汽车学院,上海 201804)

0 引 言

碳纤维复合材料(Carbon Fiber Reinforced Polymers,CFRP)由碳纤维和树脂基体组成,具有比强度高、比刚度大、密度低的特点,是汽车轻量化理想材料。树脂类聚合物具有吸水性,且吸水后韧性下降、强度降低。汽车零部件服役环境十分复杂,例如在我国南方地区年降雨量为1 700 mm,夏季最高温度可达41 ℃,相对湿度可达95%左右。这些苛刻的环境对汽车零部件的性能提出了非常严格的要求。湿热环境下汽车零部件的可靠性非常重要,因此非常迫切开展CFRP层合板在湿热环境中的失效行为及其失效机理研究。

ADAMS[1]、ISLAM等[2]、NADDER等[3]对CFRP在湿热环境中的吸湿行为进行了研究,发现:在高温高湿的加速老化条件下,CFRP的吸湿过程符合Fick第二定律,较高的温度可使扩散系数增大,CFRP的吸湿饱和时间缩短;经过湿热老化后,CFRP的拉伸强度、弯曲强度、弹性模量和弯曲模量均降低,疲劳寿命大幅缩短。MIKOLS等[4]、JEDIDI等[5]研究了不同树脂基体的CFRP在湿热循环条件下的失效行为,发现湿热循环可使聚合物内部结构发生第三级转变,长期的湿热疲劳可诱导复合材料特性发生显著变化。MENG等[6]研究表明,由于边缘效应,在50 ℃、7×106Pa的海水中短期浸泡后CFRP层合板的力学性能显著降低,而长期浸泡后,纤维/聚合物界面的损坏导致层合板的降解更为严重。这一点在陈达等[7]、王德等[8]、冯振宇[9]等的研究中也得到了证实。蔺越国等[10]研究发现,复合材料层合板的铺层结构对吸湿行为和扩散系数几乎无影响,而决定吸湿性能的主要因素是复合材料的铺层数量。谷卫敏等[11]研究发现:CFRP在湿热环境中吸湿过程初期的吸湿量与吸湿时间的平方根呈线性关系,此时复合材料的吸湿速率较大;吸湿过程后期由于基体分子结构间距增加,CFRP中产生更多的微裂纹,且水分子侵蚀树脂使其塑化后会产生化学反应,因此吸湿速率降低。

目前,有关CFRP湿热性能的研究主要集中在吸水扩散模型、湿热老化性能以及热性能等方面,但是有关其在湿热环境中的失效机理以及老化寿命预测方面的研究较少。作者通过对CFRP层合板进行25,50 ℃恒温水浴吸湿试验以及吸湿后的单向拉伸和三点弯曲试验,分析了CFRP层合板在不同湿热环境中的吸湿率、吸湿前后拉伸强度和弯曲强度的变化,并结合CFRP层合板拉伸断口形貌讨论了吸湿失效机理;对试验数据进行拟合建立了剩余强度计算模型,并基于环境当量系数对CFRP层合板的吸湿饱和时间和真实老化寿命进行了预测,以期为碳纤维复合材料的工程应用提供参考。

1 试样制备与试验方法

试验材料为台湾台丽公司采用模压工艺生产的T300 3K碳纤维复合材料层合板,其中碳纤维的抗拉强度为2 052 MPa,基体为改性3252s热固性环氧树脂,固化温度为140 ℃,基体的体积分数为30%。CFRP层合板的铺层顺序为[0/±45/90/0/90]s,总厚度为2 mm,层合板纤维方向和基体方向的弹性模量分别为128 000,8 900 MPa,纤维方向和基体方向的抗拉强度分别为1 920,42 MPa,面内剪切模量为3 200 MPa,主泊松比为0.28,密度为1 540 kg·m-3。

参考HB 7401-1996,在试验材料上截取5个平面尺寸为25 mm×200 mm的矩形试样,试样长度方向与0°方向一致,采用水浸泡方法对CFRP层合板进行加速水浴吸湿试验。试验前先用电热烘箱对试样进行干燥,每2 h用精度为0.001 g的电子天平测试样的质量变化,当质量变化量低于试样总质量的0.02%时停止烘干,并记录此时的质量作为初始干态质量;将试样置于HX-HH420型恒温水浴箱中,介质为蒸馏水,水浴温度分别为25,50 ℃,水浴试验的前6 d,每天将试样取出并用干布擦去表面水分后称取试样质量,之后每3 d称取一次,每个试样称取3次取平均值。若连续3 d称取的质量变化小于总质量的0.02%时,说明此时试样达到吸水饱和状态,即停止水浴吸湿试验,并将吸湿饱和试样用湿布包裹待用。层合板吸湿率的计算公式为

(1)

式中:δ为吸湿率;mi和m0分别为试样吸湿后的质量和吸湿前的干态质量。

测定吸湿率后,按照GB/T 1040.5-2008,在MTS E45型万能试验机上对具有不同吸湿率试样进行单向拉伸试验,拉伸载荷由力传感器测量,变形和应变采用频率为5 Hz的数字图像相关(DIC)测量系统进行测量,拉伸速度为1 mm·min-1。拉伸试验结束后,采用Quanta FEG 250型扫描电子显微镜(SEM)对CFRP层合板拉伸断口形貌进行观察。按照ASTM D7264-2015,对水浴时间分别为144,288,432,576,720 h的试样进行三点弯曲试验,弯曲试样平面尺寸为80 mm×13 mm,不同水浴时间下测7个试样,三点弯曲装置跨厚比为32…1,跨距为64 mm,支座和压头的半径均为5 mm,压头的加载速度为1 mm·min-1。

CFRP弯曲强度的计算公式为

(2)

式中:σ为弯曲强度;P为弯曲破坏载荷,即最大弯曲载荷;b,h分别为层合板横截面的宽度和高度;L为试样长度。

CFRP性能的离散性比金属材料更显著,而且CFRP对机械加工更敏感。为了更加客观地评价试验数据的可重复性,采用标准差与平均值的比值,即变异系数CV来客观描述数据的离散程度,其表达式为

(3)

式中:SN为标准差;为平均值。

取15%作为CV上限值[12],当CV大于15%时,需分析是否因为试验方法不当或工艺不合格等原因而造成试验数据的离散,然后排除不合格的试样并补充试验。

2 试验结果与讨论

2.1 吸湿率

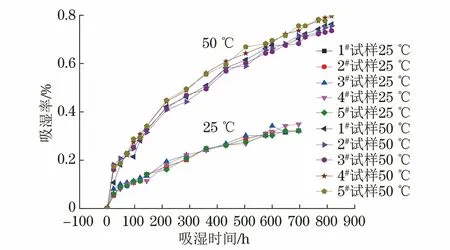

图1为CFRP层合板在25,50 ℃水浴温度下的吸湿率随吸湿时间的变化曲线,计算得到在25,50 ℃水浴温度下吸湿率的变异系数分别为3.28%和3.27%,变异系数均小于15%,说明试验数据合理。由图1可知:在同一水浴温度下,吸湿率随着吸湿时间的增加而增大,25 ℃下CFRP层合板在吸湿720 h后达到吸湿饱和,饱和吸湿率为0.32%~0.35%,50 ℃下层合板在吸湿816 h后达到吸湿饱和,饱和吸湿率为0.74%~0.80%;在吸湿初期,吸湿率快速增加,随着时间的延长,吸湿率增加幅度减小直至达到吸湿饱和;在相同吸湿时间下,CFRP层合板在较高水浴温度下的吸湿率较大,且CFRP层合板在50 ℃水浴温度下的平均饱和吸湿率为0.77%,高于在25 ℃下的(0.33%)。水浴温度的升高使得水分子在CFRP层合板中的扩散速率加快,树脂基体聚合物极性官能团的水解反应更加充分,从而导致吸湿率的增加[13]。

图1 CFRP层合板在25,50 ℃水浴温度下的吸湿率随吸湿时间的变化曲线Fig.1 Curves of moisture absorption rate of CFRP laminates vs moisture absorption time at bath temperature of 25 ℃ and 50 ℃

2.2 拉伸强度的退化

由图2可知:25 ℃水浴吸湿试验后,CFRP层合板的拉伸强度随着吸湿率的增加略微下降;50 ℃水浴吸湿试验后,随着吸湿率的增加,CFRP层合板的拉伸强度整体呈下降趋势,下降幅度为7.4%,显著高于25 ℃时的下降幅度。随着水浴温度的升高,CFRP层合板的拉伸强度受湿热环境的影响程度增大。

2.3 弯曲强度的退化

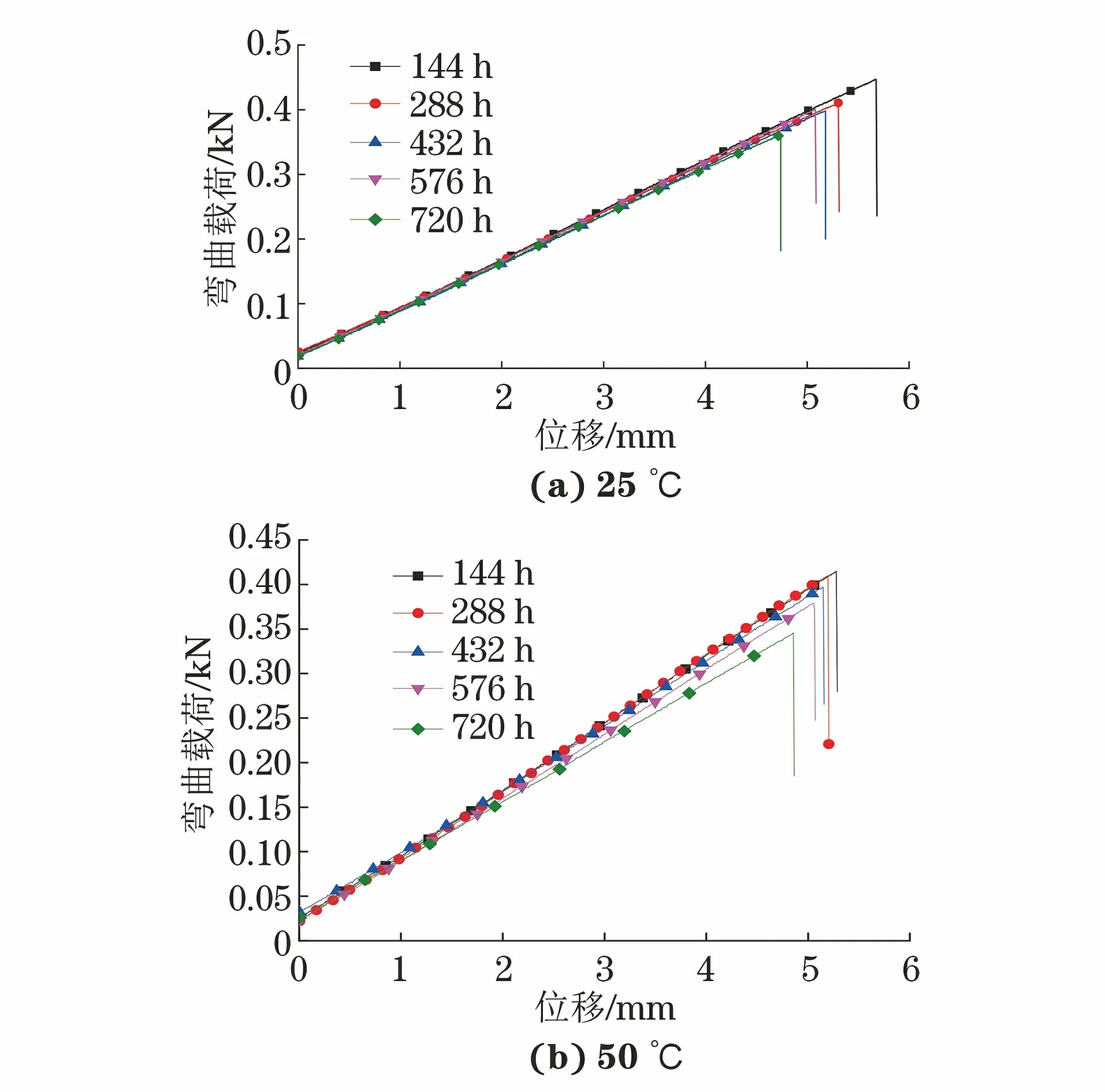

由图3可以看出,25,50 ℃水浴吸湿试验后,CFRP层合板的最大弯曲载荷随吸湿时间的增加而降低。25 ℃水浴吸湿试验后,144,288,432,576,720 h下的弯曲载荷-位移曲线斜率分别为0.075 7,0.074 3,0.073 7,0.074 5,0.072 6 kN·mm-1,可见随吸湿时间的延长,曲线斜率整体呈略微降低趋势,这说明层合板的弯曲刚度降低,这是因为水分子进入CFRP内部后,树脂基体分子间的间距变大,从而导致基体软化,韧性增强[14]。而在50 ℃水浴吸湿试验后,144,288,432,576,720 h下的曲线斜率分别为0.075 7,0.071 6,0.066 1,0.074 7,0.071 2 kN·mm-1,曲线斜率整体降低幅度较大,可知随着温度升高层合板弯曲模量下降更显著。

图3 25,50 ℃水浴吸湿不同时间后CFRP层合板的弯曲载荷-位移曲线Fig.3 Bending load-displacement curves of CFRP laminates after water bath moisture absorption at 25 ℃ and 50 ℃ for different times

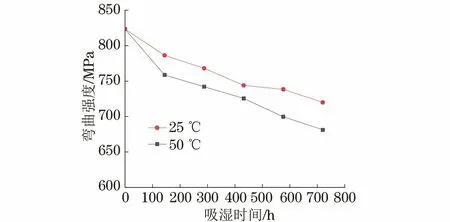

由图4可知:随着吸湿时间的延长,不同水浴温度下层合板的弯曲强度均呈下降趋势,且经过720 h水浴吸湿后,25,50 ℃水浴温度下的弯曲强度分别下降了12.5%和17.2%。CFRP层合板在吸湿过程中,其碳纤维几乎不吸湿,树脂基体吸湿后会发生溶胀和增塑[15];当水分子扩散到纤维与基体界面时,树脂基体的溶胀会产生剪应力直接作用于界面处,当剪应力大于界面的黏接力时界面开裂,从而对CFRP造成不可逆的损伤。因此,湿热环境导致CFRP层合板的层间强度大幅度降低。

图4 25,50 ℃水浴吸湿试验后CFRP层合板的弯曲强度随吸湿时间的变化曲线Fig.4 Curves of bending strength of CFRP laminates vs moisture absorption time after water bath moisture absorption test at 25 ℃ and 50 ℃

2.4 拉伸断口形貌

图5中白色部分为环氧树脂基体,黑色部分为碳纤维。由图5可以看出:水浴吸湿试验前CFRP层合板拉伸断口呈不规则海浪状,碳纤维排列比较整齐且与树脂结合紧密;25 ℃吸湿饱和后CFRP层合板拉伸断口中碳纤维与树脂基体间的结合不如水浴吸湿试验前的紧密,断口中浸出少量树脂成分;50 ℃吸湿饱和后断口中碳纤维的排列不再紧密,碳纤维与树脂间的界面出现了裂缝,树脂基体变得疏松,浸出的树脂量增多。这些说明湿热环境导致碳纤维与树脂基体间界面的黏接性能降低,且随着水浴温度的升高,碳纤维与树脂间界面损伤更严重,裂缝更明显,在宏观上表现为拉伸强度和弯曲强度的降低。

图5 水浴吸湿试验前及不同温度吸湿饱和后CFRP层合板的拉伸断口形貌Fig.5 Tensile fracture morphology of CFRP laminates before water bath moisture absorption test (a) and after saturated moisture absorption at different temperature (b-c)

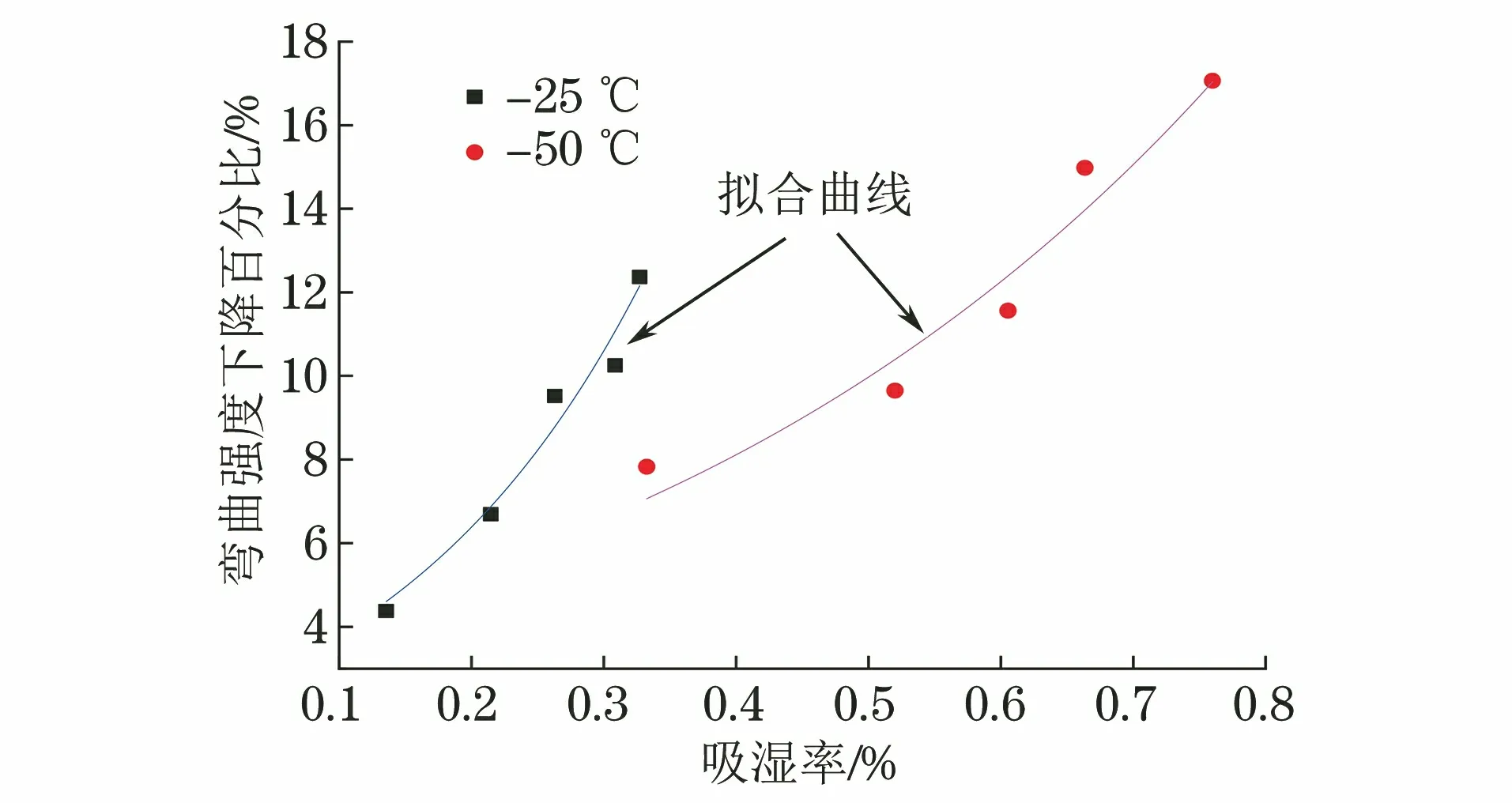

2.5 剩余强度和服役寿命

在湿热环境中CFRP层合板的剩余强度是决定其服役可靠性的一个关键指标。通过计算不同水浴吸湿试验条件下的CFRP层合板的屈服强度与初始屈服强度的比值得到CFRP层合板的弯曲强度下降百分比,再与吸湿率进行拟合,结果如图6所示,拟合方程为

F25=29.029δ2+26.762δ

(0.13<δ<0.33)

(4)

F50=5.711δ2+17.599δ

(0.33<δ<0.76)

(5)

式中:F25,F50分别为25,50 ℃水浴温度下CFRP层合板的弯曲强度下降百分比。

图6 25,50 ℃水浴吸湿试验后CFRP层合板弯曲强度下降百分比与吸湿率的拟合曲线Fig.6 Fitting curves of decrease percentage of bending strength and moisture absorption rate of CFRP laminates after water bath moisture absorption test at 25 ℃ and 50 ℃

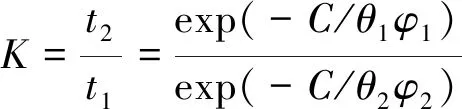

目前水浴吸湿试验是基于时温等效原理的加速试验,即采用提高温度来体现延长时间的效果,由此获得的吸湿饱和时间不是材料真实服役环境下的时间,尚不能直接作为工程应用参考数据。为此,需要根据湿热环境下的环境当量将加速老化时间等效为真实老化时间。湿热环境下的环境当量系数K的计算公式[16]为

(6)

式中:t1和t2分别为真实老化时间和加速老化时间;θ1和φ1分别为真实服役环境的温度和相对湿度(≤1);θ2和φ2分别为加速老化环境的温度和相对湿度(≤1);C为环境系数,当θ2<60 ℃时,C取46.10,当θ2≥60 ℃时,C取81.47。

CFRP层合板在50 ℃加速老化环境中的吸湿饱和时间为816 h,若计算该材料在20 ℃、相对湿度为50%环境下的真实吸湿饱和时间,则C取46.10,φ1和φ2分别取0.5和1,θ1和θ2分别为20 ℃和50 ℃,计算可得该湿热环境下的环境当量系数为0.025,真实吸湿饱和时间为32 640 h,即CFRP层合板在20 ℃、相对湿度50%环境下的真实吸湿饱和时间为32 640 h。

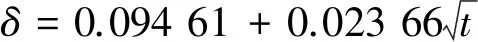

由式(5)反求可得弯曲强度下降85%时,CFRP层合板在50 ℃水浴温度下的吸湿率约为0.695%。对图1中50 ℃水浴温度下CFRP层合板的吸湿率数据进行拟合,拟合公式为

(7)

式中:t为吸湿时间。

将吸湿率0.695%代入式(7)中,得到吸湿时间为644 h。再根据式(6)可得CFRP层合板在20 ℃、相对湿度50%环境中弯曲载荷下的真实服役寿命为25 757 h。

3 结 论

(1) CFRP层合板的吸湿率随吸湿时间的延长而增大,直至达到吸湿饱和;CFRP层合板在50 ℃水浴温度下的平均饱和吸湿率为0.77%,高于在25 ℃下的(0.33%),在相同吸湿时间下,CFRP层合板在50 ℃水浴温度下的吸湿率大于在25 ℃水浴温度下的。

(2) 25 ℃水浴吸湿试验后CFRP层合板的拉伸强度随着吸湿率的增加略微下降,50 ℃水浴吸湿试验后,随着吸湿率的增加,CFRP层合板的拉伸强度整体呈下降趋势,下降幅度为7.4%,显著大于25 ℃时的下降幅度。随着吸湿时间的延长,不同水浴温度下层合板的弯曲强度均呈下降趋势,且经过720 h水浴吸湿后,25,50 ℃水浴温度下的弯曲强度相比初始强度分别下降了12.5%和17.2%。随着水浴温度的升高,CFRP层合板碳纤维与树脂间界面损伤更严重,裂缝更明显。

(3) 基于剩余强度和环境当量系数的真实老化寿命预测方法可为湿热环境下CFRP层合板的服役可靠性评估提供依据。