非对称铺层T700复合材料层合板铺层顺序优化

2021-04-22常新龙张有宏王春文

王 伟, 常新龙, 张有宏, 胡 宽, 王春文

(火箭军工程大学, 西安 710025)

复合材料具有比强度大、比模量大、耐高温、耐腐蚀、易于设计等优良特性,广泛应用于航空航天等领域。因此,对于复合材料结构的优化设计也成为焦点问题,值得人们广泛研究。碳纤维复合材料层合板在实际工程应用中不可或缺,其铺层顺序直接影响着碳纤维复合材料层合板的力学性能,对复合材料铺层顺序进行优化设计,具有重要的意义。层合板的稳定性不仅与铺层角和铺层比例有关,而且与铺层顺序有关,开展以提高层合板稳定性为目的的优化设计,关键在于铺层顺序的优化[1]。

何旋等[2]利用免疫遗传算法,对复合材料层合板进行铺层顺序优化,并且收敛于全局最优解;唐文艳等[3]采用改进的整数编码遗传算法,对铺层顺序进行研究,提高了层合板的力学性能;王共冬等[4]将Memetic算法与传统遗传算法对铺层顺序优化,并对比优化后的结果,证明了Memetic算法的优越性;郑国文等[5]采用MATLAB编程改进的遗传算法,并结合蔡-吴失效准则,对复合材料层合板铺层顺序进行优化设计;金达锋等[6]基于遗传算法的三级优化,对层合板切削分层优化设计,分别优化各个子层的铺层顺序;任茶仙等[7]利用改进后的免疫遗传算法,调节加权系数,对复合材料层合板铺层顺序进行优化;Soremekun等[8]改进遗传算法,快速寻找层合板铺层顺序最优解;Rama等[9]采用分散搜索对复合材料层合板铺层顺序进行优化,并结合两个案例证明分散搜索算法优于遗传算法。

目前,中外对复合材料层合板的铺层顺序优化设计大都采用优化算法,结合算例对优化结果进行对比分析,但算法优化结果存在局限性,仍与实际情况存在误差。为此,采用Hyper Works有限元优化设计软件,首先对复合材料层合板进行力学性能分析,研究易失效部位;以铺层顺序为设计变量,最大屈曲载荷为优化设计目标,以材料最大主应变、连续角度铺层等为约束条件,对碳纤维复合材料层合板进行优化设计,基于蔡-希尔强度理论对优化后的层合板进行校核,结合力学试验,对优化后的结果进行验证,使结果更具有说服性。

1 碳纤维复合材料层合板力学性能分析

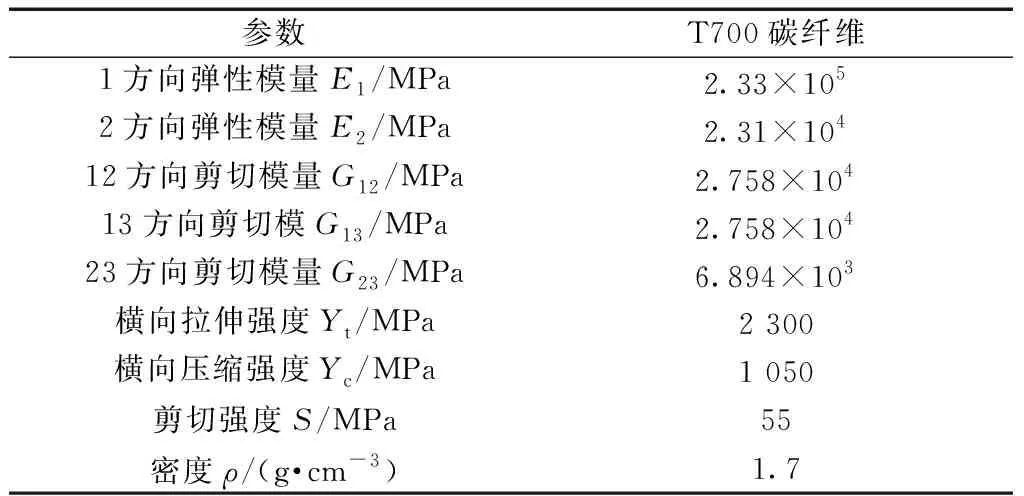

层合板是由单层板层合而成,其结构性能依赖于各单层板中的纤维含量(纤维所占的体积分数)在面内的分布,以及层合板的铺层方式(单层板的层数、各层的厚度和铺设角度)[10]。碳纤维复合材料层合板基于纤维缠绕固体火箭发动机壳体背景,采用与纤维缠绕壳体相同的铺层顺序、铺层角度、铺层厚度,为纤维缠绕复合材料壳体的优化设计提供理论基础,采用T700碳纤维/环氧树脂预浸料制得,共有90°、28°、-28° 3个方向的铺层,铺层顺序为[90°2/±28°]3,复合材料层合板试件尺寸为150 mm×35 mm×1.5 mm,单层板厚度为0.125 mm,碳纤维复合材料层合板材料性能如表1所示。

表1 T700碳纤维/环氧树脂材料力学性能Table 1 Mechanical properties of T700 carbon fiber/epoxy resin laminates

采用Hyper Works中的层(PLY)建模方式,建立碳纤维复合材料层合板有限元模型,PLY指与实际的物理单层对应,具有材料、形状、厚度和纤维取向的属性,需要在创建中定义形状,有多少实际的物理单层,即要建立多少不同的PLY。

复合材料层合板有限元模型采用自由四边形网格进行划分,因所构建模型及单元质量较小,采用固定单元数的网格划分方法,对复合材料层合板长边两侧施加固定端约束,并施加轴向拉应力1 000 N,设定材料属性,进行力学性能分析,其形变量、应力计算结果如图1、图2所示。

图1 复合材料层合板形变量结果示意图Fig.1 Schematic diagram of shape variation results of composite laminates

图2 复合材料层合板应力分布云图Fig.2 Stress distribution nephogram of composite laminates

图1表明,碳纤维复合材料层合板短边承受1 000 N的轴向拉应力时,产生最大位移形变为2.55×10-2mm,层合板产生形变量主要集中在短边边界处,此处容易发生失效,产生形变量向层合板中心逐渐减小。

由图2可知,对碳纤维复合材料层合板短边施加1 000 N的轴向拉应力时,复合材料层合板承受最大应力为153.1 MPa,应力集中点位于短边边界,其长边边界产生应力较小,不容易发生断裂。

对碳纤维复合材料层合板进行力学性能分析,是进行铺层优化设计的基础,并与优化后的层合板的力学性能对比研究。

2 层合板铺层顺序优化

结构优化设计是从多个设计方案中选择最优的设计方法,现代结构优化基于最优化理论数学基础,根据结构设计需要满足的性能指标,选择对性能影响较大的设计参数,建立目标函数,在满足所要求的各种约束条件下,寻求最优的设计方案。

碳纤维复合材料层合板采用Hyper Works中的OptiStruct优化设计软件,对其进行铺层顺序优化。OptiStruct是基于有限元法的优化设计软件,被广泛应用于产品设计开发的各个阶段。铺层顺序优化具体步骤如下。

(1)利用PLY构建碳纤维复合材料层合板模型,检查各PLY层的铺层顺序与铺层角度。

(2)选择复合材料层合板铺层顺序为设计变量,以复合材料层合板最小化质量为优化目标。

(3)建立约束条件:单层板最大主应变小于5 500 με,单层板最小主应变大于-4 400 με,并且规定复合材料层合板连续铺层不超过4层,对复合材料层合板长边施加约束。

(4)对复合材料层合板短边施加轴向1 000 N拉应力。

(5)检查结构约束、设计变量与优化目标。

(6)实施优化并查看复合材料层合板最优铺层顺序。

复合材料层合板铺层顺序优化结果如图3所示。

由图3可知,碳纤维复合材料层合板铺层顺序发生变化,优化前的铺层顺序为[90°2/±28°]3,优化过程共经过3次迭代,优化后的铺层顺序为[-28°2/28°3/90°2/-28°/90°4]。

图3 层合板铺层顺序优化结果示意图Fig.3 Schematic diagram of optimization results of laminate stacking sequence

3 优化后的层合板强度校核

对复合材料层合板铺层顺序进行强度校核,以最优化的铺层顺序建立层合板,删除所有优化要素,施加与优化前的层合板相同的边界条件与轴向载荷,采用强度比(SR)概念,即许用值/计算值,对层合板进行强度校核,校核后的结果如图4所示。

图4 优化后复合材料层合板强度校核示意图Fig.4 Schematic diagram of strength check of composite laminates after optimization

如图4所示,层合板容易发生失效部位集中在层合板施加载荷处,此时引入SR概念,即SR=许用值/计算值,对复合材料层合板进行强度校核,在软件中选取强度分析。当SR>1时,表明许用值大于计算值,即施加的载荷处于材料的临界强度下,满足使用需求,不会发生破坏失效;当SR<1时,则相反,材料发生断裂,破坏失效;SR=1时,表明施加的轴向载荷与材料临界强度相等,达到层合板的临界承载能力。优化后的层合板强度比,层合板短边两侧为1.1,仍留有安全余量,层合板其他部位,均大于1,符合设计使用需求,因此可以认为优化后的层合板经过强度校核其结构是安全可靠的。

4 优化前后层合板试验对比

4.1 试验仪器及材料

试验材料选择优化前后的碳纤维复合材料层合板试件,采用T700碳纤维/环氧树脂预浸料制得,复合材料层合板试件尺寸为150 mm×35 mm×1.5 mm,单层板厚度为0.125 mm,选取不同铺层顺序的复合材料层合板各3块,铺层顺序分别为[90°2/±28°]3、[90°3/28°3/90°3/-28°3]。

对铺层顺序优化前后的层合板进行力学拉伸试验,实验数据取平均值,比较优化后的层合板,其承载能力是否提高,与优化后的可靠度校核是否具有一致性,优化方法是否切实可行。

试验仪器采用微机控制电子万能试验机:由底座、2根立柱、1根移动横梁组成稳定性较好的门框式结构,可用于多种材料试件的拉伸、压缩等力学性能测试和分析研究。试验机量程为0~200 kN,试验力测量误差与形变量测量误差均在0.5%,采用伺服电机驱动传动机构,带动移动横梁上下移动,实现试验拉伸压缩等过程;并可以通过计算机实时观测试验进展过程曲线,采集数据点,利用试验机配套软件,对试验后的图像结果进行后处理,再次编辑图像曲线,分析试验结果,试验仪器如图5所示。

图5 AGS-X 5 kN电子拉力试验机Fig.5 AGS-X 5 kN electronic tensile testing machine

图6 优化前碳纤维复合材料层合板力学拉伸试验结果Fig.6 Tensile test results of carbon fiber composite laminates before optimization

4.2 优化前后层合板对比试验方案

对比拉伸试验根据《塑料拉伸性能测定》(ISO 527—2012)进行研究,电子拉力试验机拉伸加载速率为2 mm/min,将不同铺层顺序的碳纤维复合材料层合板实验件依次进行试验。为了保证试验的可靠性,选用优化前后的碳纤维复合材料层合板各3块,利用数据采集装置,记录试验件的上下屈服强度、断裂点等参数,取其平均值,并对试验结果进行进一步的分析。

4.3 实验结果及分析

材料变形通常分为3个阶段:①在材料拉伸的初始阶段,应力应变呈线性增长;②如图6、图7所示的弹性段起点,此时如果将层合板所受拉力撤销,层合板会恢复初始状态,称为材料的弹性变形阶段;③随着层合板轴向载荷的不断增大,产生的应力应变呈现非线性增长,并将外力撤销后,层合板不能恢复原来的初始状态,称为材料的塑性变形阶段,随着拉力的不断增大,层合板直至发生断裂,试验结束。碳纤维复合材料层合板进行力学拉伸试验,利用试验机软件后处理功能,对试验过程进行图像采集,优化前的碳纤维复合材料层合板进行3组力学拉伸实验后的结果如图6所示。

优化后的碳纤维复合材料层合板进行3组力学拉伸实验后的结果如图7所示。

图7 优化后碳纤维复合材料层合板力学拉伸试验结果Fig.7 Tensile test results of optimized carbon fiber composite laminates

随着拉力的不断增加,碳纤维复合材料层合板的基体首先发生破坏,轴向拉伸载荷作用于层合板的纤维上,直至纤维断裂,层合板发生失效。由图6、图7可知,复合材料是非金属材料,不考虑图像中的上下屈服点,在应力-应变曲线上,根据断裂点承受的最大应力,来判断层合板的极限承载能力。

如图6所示,层合板的力-位移曲线整体变化相似,拉力最大值分别为2 908、3 214、3 030 N,取3组拉伸试验最大拉力平均值:3 050 N,即优化前的碳纤维复合材料层合板极限承载能力。

如图7所示,曲线整体变化与图6相似,层合板的力-位移曲线拟合度较高,3个层合板拉力最大值分别为4 914、4 828、4 572 N,取3组拉伸试验最大拉力平均值为4 770 N,即为优化后的碳纤维复合材料层合板极限承载能力。对比试验结果可知,经过铺层顺序优化后的碳纤维复合材料层合板,承载能力大于优化前的复合材料层合板,试验结果与仿真校核优化后的层合板可靠度具有良好的一致性证明优化方法是切实可行的。

5 结论

首先对优化前的复合材料层合板进行应力应变分析,据此为基础,以层合板铺层顺序为优化设计变量,增强层合板的承载能力为优化设计目标,对碳纤维复合材料层合板进行优化设计,并对优化后的层合板进行校核,结合力学试验,证明优化方法的可行性,得出如下主要结论。

(1)对碳纤维复合材料层合板进行力学性能分析,最容易发生失效的部位主要集中在层合板的施加载荷处,产生的应力应变向层合板中心处逐渐减小。

(2)引进蔡-希尔强度理论对优化后的碳纤维复合材料层合板进行强度校核,优化后的层合板满足强度理论,符合设计使用需求,不会发生失效。

(3)结合力学试验,对比分析了优化前后的碳纤维复合材料层合板承载能力的大小,结果表明:经过铺层顺序优化后的碳纤维复合材料层合板大于优化前的复合材料层合板的承载能力,试验与仿真具有较好的一致性,表明优化方法是切实可行的。