悬索桥主缆内部通干空气除湿系统送气压力损失

2021-04-20沈锐利万田保王忠彬周祝兵

陈 巍 沈锐利 万田保 凌 琪 王忠彬 周祝兵

(1西南交通大学土木工程学院, 成都 610031)(2中铁大桥勘测设计院集团有限公司, 武汉 430056)(3江苏法尔胜缆索有限公司, 江阴 214445)

悬索桥主缆高强钢丝腐蚀是影响其耐久性的关键问题,近年来部分悬索桥主缆开缆检测显示,主缆高强钢丝有不同程度的腐蚀,耐久性问题相当突出[1-2].针对主缆高强钢丝腐蚀速率影响因素,已有研究结果[3-8]表明影响高强钢丝腐蚀速率的因素主要有2大类,即外界环境因素和钢丝自身状态.其中,外界环境影响因素主要包括湿度、温度及大气污染物等,钢丝自身状态主要包括钢丝拉力、主缆弯曲等.在诸多影响因素中,主缆内部的高湿度环境是高强钢丝产生腐蚀的一个重要原因.如何降低主缆内部湿度、维持钢丝索股周围的湿度低于钢丝发生腐蚀的临界湿度是主缆防腐的关键.

传统主缆防腐主要是在主缆外部“缠丝+涂抹防腐腻子”的被动防腐模式.该防腐方式对于主缆内部已形成的高湿度腐蚀环境无能为力,且防腐密封层存在老化开裂等问题,该防腐模式已基本被淘汰.近年来,从主缆表面压入干空气进行除湿的主动防腐模式已在国内外诸多大跨度悬索桥主缆防腐工程上应用[9-12].例如,日本的明石海峡大桥、来岛大桥,英国的亨伯大桥,国内的润扬大桥、江阴大桥及杨泗港大桥等均是采用该防腐模式对主缆进行防腐保护.主缆主动防腐模式在国内应用已超过15 a,其防腐效果要显著优于被动防腐模式,发挥了历史性的积极作用.但在悬索桥后期运营中,主缆外部送气除湿系统逐渐暴露出一些问题,主要表现为:① 外部送气管道及诸多连接件常年暴露在大气环境中,受恶劣环境影响其使用寿命短、后期需多次更换,不仅增加了维护成本也存在一定的安全隐患;② 外部送气除湿系统对主缆密封性要求高,一旦有局部漏气则干空气难以在主缆内远距离流动;③ 从主缆表面钢丝缝隙间压入干空气的效率低,尤其是主缆钢丝存在锈蚀时,干空气的流动阻力增大、往内层钢丝送气变得十分困难.

基于此,本文提出了从主缆内部通干空气进行除湿的新型除湿系统.通过埋置在主缆内的送气管道输送干空气,可有效解决主缆现有除湿技术存在的问题.新型除湿系统的干空气在输送过程中主要存在2方面压力损失,即送气管道内的流动阻力损失和送气管道向主缆内送气产生的局部压力损失.干空气的送气压力损失是确定新型除湿系统送气压力的关键参数.对此,设计了主缆新型除湿系统的送气压力损失测试试验,测试了干空气在送气管道及主缆内的压力损失大小.结合龙潭桥主缆防腐设计,通过理论计算确定了该桥边中跨主缆除湿系统的送气压力大小,以保证干空气可送通主缆全长.

1 主缆内部通干空气除湿系统介绍

1.1 内部通干空气除湿系统除湿机理

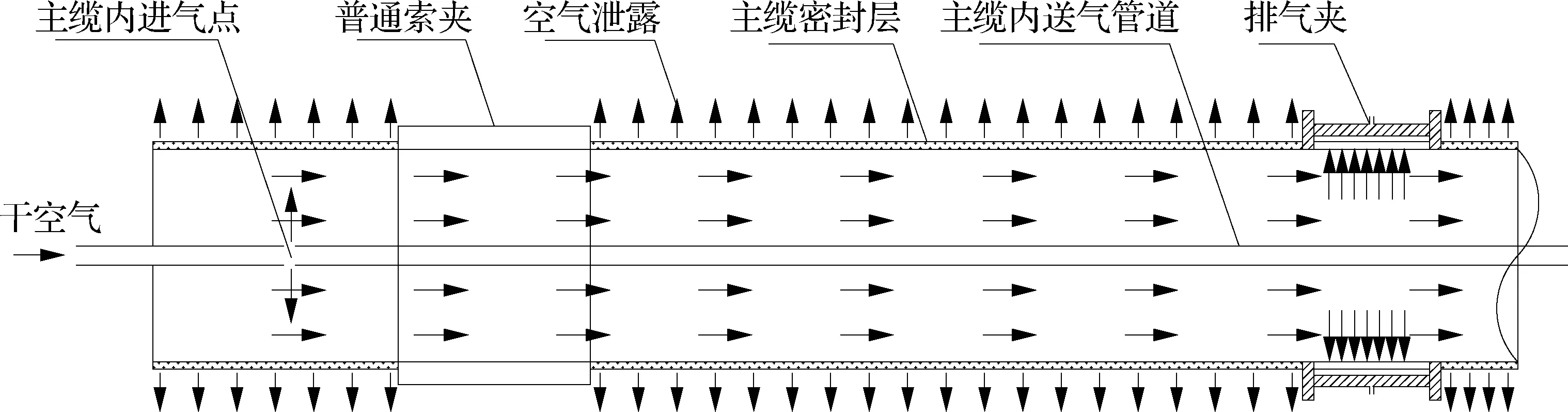

主缆内部通干空气除湿系统主要由送气设备、送气管道、排气夹、监测夹等部分构成,除湿系统的工作流程如下:洁净空气→除湿机除湿→高压风机增压→冷却→主缆内送气管道送气→主缆除湿→排气夹排放湿空气.主缆内部通干空气除湿系统的除湿机理本质上和外部送气除湿系统一致,均是向主缆内部通入干空气,干空气与主缆内部的湿空气发生热和湿的交换形成饱和湿空气,湿空气达到一定的气压后从排气夹处排出.经过多次的“充气、排气”过程,主缆内部的水分逐渐被排出到主缆外,从而达到防腐的目的.内、外部送气除湿系统仅在干空气送气方式上存在差异.主缆内部通干空气除湿系统的工作原理如图1所示.

1.2 主缆外部送气口构造

悬索桥主索鞍鞍槽内索股的挤压应力很大,难以直接从主鞍座处插入进气管向主缆内部的送气管道中输送干空气,需从靠近主索鞍的主缆非缠丝段处将干空气送入到内部送气管道中.靠近主索鞍主缆非缠丝段处的送气口构造细节如图2所示.

对主索鞍结构进行优化调整,将中部隔板宽度调整至60 mm,隔板可将索股间撑开一定的间隙,利用此空间安装进气管道,并通过缆套预留法兰与外部除湿机组的送气管道相连,实现主缆中心送气管道与外部送风机组的连通.

图1 主缆内部通干空气除湿系统工作原理

图2 主缆内部通干空气除湿系统送气口构造图

1.3 主缆内部送气管道构造

埋置在主缆内部的送气管道需满足强度和变形跟随性要求,以适应主缆内部钢丝索股的挤压作用及主缆从空缆到成桥与运营各阶段的变形要求.为此设计了一种由螺旋弹簧和波纹管组成的复合式送气管道结构[13].螺旋弹簧具备一定的径向抗压能力,能抵抗钢丝索股的挤压作用.同时螺旋弹簧延伸性好,能适应主缆的曲率和伸长,波纹管用于减少干空气输送过程中的沿程阻力损失,保证干空气能被输送到主缆跨中位置.送气管道上设置进气开口,干空气从进气开口处扩散到主缆内部,复合式送气管道构造图及实物图如图3所示.

(a) 复合式送气管道构造示意图

(b) 复合式送气管道实物图

研究[14]表明,紧缆后索夹内主缆压应力范围为5~10 MPa.为确定复合式送气管道构造参数,文献[15]开展了不同构造参数的复合式送气管道径向抗压强度数值模拟及试验测试.结果表明:簧丝直径为5 mm、螺距不超过20 mm的复合式送气管道在10 MPa径向压应力作用下,最大径向变形量约为1.7 mm,应力约为400 MPa,屈曲稳定系数约为6.8,其径向抗压强度满足在主缆内部使用要求.

复合式送气管道的螺旋弹簧采用高强钢丝卷制而成,材质与主缆钢丝相同,弹簧内部波纹管采用金属波纹管,以保障送气管道自身的耐久性.送气管道采用工厂定制加工,一体化成型(弹簧和波纹管加工成一体),出厂时整盘运输,管道长度在施工现场根据实际需要进行截取.

2 干空气送气压力损失测试试验

2.1 干空气在送气管道内的阻力损失测试

2.1.1 送气管道合理结构形式确定

送气管道的阻力特性影响主缆内部送气除湿系统的送气效率,送气管道阻力系数太大不仅会造成较大的送气阻力损失,也会增加送气能耗.因此,开展送气管道的阻力特性测试试验,确定送气阻力损失小的送气管道结构形式.为研究不同结构形式送气管道的阻力特性,开展了弹簧内不设置波纹管(试验1)、弹簧内1/2设置波纹管(试验2)及弹簧内全部设置波纹管(试验3)三种结构形式送气管道的阻力测试.试验送气管道长为8 m、内径为50 mm,送气管道阻力系数计算公式如下[16]:

(1)

式中,d为送气管道内径;ρa为干空气密度;l为送气管道长度;ΔP为送气阻力损失;v为干空气流速;λ为送气管道的阻力系数.因此,只需测试出一定长度送气管道内的送气阻力损失即可计算出该送气管道的阻力系数.

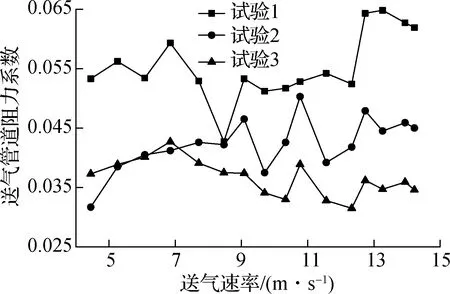

试验测得送气管道阻力系数与送气速率及送气阻力损失与送气速率的关系曲线如图4所示.从图4(b)中可以看出,随着进气速率的增加,管道内的送气阻力损失也随之增加,送气阻力损失和送气速率间呈幂函数关系.从图4(a)中试验1和试验2的测试结果还可以看出,送气管道阻力系数与送气速率之间无明显规律性关系.分析原因如下:弹簧管道内存在凹凸不平的构造,干空气在弹簧管道内流动时受簧丝阻挡影响较大,改变了干空气的流动特性,造成弹簧管道阻力系数较大且变化无规律.

(a) 阻力系数与送气速率关系

(b) 阻力损失与送气速率关系

但对于管内较为平顺的纯波纹管(试验3),送气管道阻力系数与送气速率之间基本成负相关,符合流体力学中气体在管道内的流动特性.对比3种结构形式送气管道的阻力系数测试结果可知,弹簧内全部设置波纹管(试验3)相对于弹簧内不设置波纹管(试验1)送气管道的阻力系数最大可降低46.4%,则在弹簧管道内设置波纹管能有效降低送气管道的阻力系数.因此,推荐由螺旋弹簧和波纹管组成的复合式送气管道结构作为龙潭桥主缆除湿系统的缆内干空气输送管道.

2.1.2 龙潭桥钢波纹管送气管道阻力系数测试

为测试龙潭桥主缆内部送气除湿系统用钢波纹管送气管道的阻力系数,设计了钢波纹管送气管道的阻力测试试验.试验送气管道长为14 m、内径为50 mm,阻力系数计算公式见式(1).试验共测试3组,最终送气管道阻力系数测试结果取3组试验的平均值,试验测试结果如表1所示.

表1 钢波纹管送气管道阻力系数测试结果

钢波纹管送气管道阻力系数测试结果表明,在6.03~13.03 m/s流速范围内龙潭桥主缆除湿系统用钢波纹管的阻力系数为0.035 6~0.040 1.后续理论计算干空气在送气管道内的阻力损失时,阻力系数由表1确定,对于其他流速的送气管道阻力系数可按照线性插值确定.

2.2 干空气在主缆内的压力损失测试

2.2.1 主缆试验节段设计

干空气在主缆内送气管道进气开口处由于局部空气泄露会产生一定的压力损失.为测试该部分干空气压力损失,设计了主缆内干空气压力损失测试试验,测试主缆内送气管道上的进气开口大小分别为5、10、15、20、25及30 cm时在进气开口处产生的局部压力损失.主缆节段长7 m,由147根索股组成,每根索股由127根直径为5.3 mm的镀锌高强钢丝组成.主缆节段的总体布置图及试验现场如图5所示.本试验所用复合式送气管道的内管为阻力系数很小的光滑不锈钢金属管,且送气管道长度较短,故可忽略干空气在金属管内的流动阻力损失.因此,测点1和2之间的压力差可认为是干空气在送气管道进气开口处的压力损失.

(a) 试验总体布置示意图(单位:cm)

(b) 试验现场布置图

2.2.2 送气管道进气开口处压力损失测试

测试不同进气开口大小工况下,主缆送气口(测点1)处及送气管道末端(测点2)处的干空气压力值,由此得到在送气管道进气开口处产生的局部干空气压力损失.考虑到试验条件无法达到实桥上的送气压力值,通过试验数据建立进气开口处的局部压力损失与送气口压力的关系曲线,以此确定实桥送气压力下进气开口处产生的局部干空气压力损失.每组试验测试3次,最终试验结果取3次测试的平均值,试验测试结果如图6所示.

从图6可以看出,主缆内送气管道进气开口处的局部压力损失与送气口处压力成线性关系,6组拟合曲线的方差R2均大于0.99,曲线拟合度良好.6组拟合曲线的比例系数分别约为0.17、0.26、0.32、0.40、0.52及0.62,即随着进气开口的增大,干空气在进气开口处的压力损失也随之增加.当进气开口大小超过10 cm时,进气开口处的压力损失超过送气口压力的30%,则干空气压力损失较大,不利于远距离送气.因此,建议龙潭桥主缆除湿系统送气管道上的进气开口大小不超过10 cm.

(a) 5 cm进气开口

(d) 20 cm进气开口

3 工程实例分析

3.1 工程背景

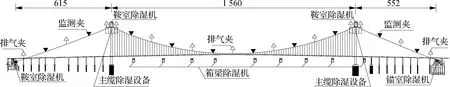

龙潭长江公路大桥主桥悬索桥跨径布置为615 m+1 560 m+512 m,加劲梁为扁平流线形钢箱梁,梁高3.7 m,标准节段长16 m、宽度为39.1 m.主缆中心距为34.8 m,矢跨比为1/9,每根主缆由126根索股组成,每根索股由127根直径为6.0 mm的镀锌高强钢丝组成,钢丝极限抗拉强度为1 960 MPa.吊索材料为平行高强钢丝,每吊点2根,标准间距为16.0 m,吊索截面由121根直径为5 mm的平行钢丝组成,钢丝极限强度为1 770 MPa.针对该悬索桥缆索系统,设计了从主缆内部通干空气进行除湿的防腐方案,以保障主缆耐久性.该除湿系统主要由送气设备、送气管道、排气夹、监测夹等部分构成,龙潭桥主缆新型除湿系统的总体布置方案如图7所示.

从图7可以看出,每根主缆上设置有10个进气点和13个排气夹,在排气夹上安装有微压排气阀,设定微压排气阀的阈值,当主缆内空气压力达到排气阈值时微压排气阀自动打开排放湿空气,避免主缆表面防腐密封层被胀破.从塔顶至主缆跨中位置,主缆内的空气压力逐渐降低,故沿主缆纵向微压排气阀的阈值也按逐渐降低的梯度设置,保证各微压排气阀基本可同步打开排放湿空气,从而避免靠近送气口处的干空气由于过早被排放而无法送至跨中位置.各微压排气阀的排气阈值将根据后续实桥主缆内空气压力分布测试结果确定.

3.2 主缆内新型送气方式

主缆新型除湿系统的干空气进气点设置在主缆内送气管道上,干空气从送气管道上的开口处扩散到主缆内部,并沿主缆钢丝向远端流动.结合龙潭桥边、中跨跨径布置特点,主缆除湿系统的缆内进气点布置方案如下:在边跨主缆内设置2个干空气进气点(B1和B2)、中跨主缆(1/2长度)内设置3个干空气进气点(Z1、Z2及Z3).其中,边跨主缆内进气点距离塔顶分别为165及495 m,中跨主缆内进气点距离塔顶分别为130、400及670 m,龙潭桥主缆内进气点布置方案如图8所示.

图7 龙潭桥主缆新型除湿系统的总体布置图(单位:m)

图8 龙潭桥主缆内干空气进气点布置图(单位:m)

根据不同大小进气开口处产生的局部干空气压力损失测试结果,确定龙潭桥主缆内送气管道上的进气开口大小为5 cm较为合理,则进气开口处产生的局部干空气压力损失可按管道内干空气压力的0.17倍计算得到.

3.3 主缆除湿系统送气参数计算

3.3.1 主缆含水量计算

主缆单位长度存水量计算公式为[17]

(2)

式中,m0为主缆单位长度存水量;D为主缆直径,此处取852 mm;φ为主缆空隙率,取20%;θ为主缆含水率;ρw为水的密度,取1 000 kg/m3.

实桥检测数据表明,悬索桥主缆不同位置的含水量存在一定差异,主缆中跨水平段(跨中)位置的含水量最大,含水率取7.5%;其余位置的含水量相对较小,含水率取5.0%[16].以此计算主缆中跨跨中位置单位长度含水量m1及其余位置单位长度含水量m2如下:

8.55 kg/m

(3)

5.70 kg/m

(4)

龙潭桥单根主缆全长为2 821 m,其中主缆中跨跨中500 m范围内的含水率取7.5%,其余位置主缆含水率取5.0%,则理论计算得到主缆全长范围内的总含水量m如下:

m=[8.55×500+5.70×(2 821-500)]×2=35 009.4 kg

(5)

由理论计算可知,龙潭桥主缆的总含水量为35 009.4 kg,即主缆新型除湿系统需除去该质量的水分才能达成主缆防腐的目的.

3.3.2 主缆除湿换气系数计算

龙潭桥左、右边跨主缆长度分别为655、555 m,左边跨主缆更长、所需送气流量及压力更大.本次仅计算左边跨及中跨主缆除湿所需的送气流量及压力,右边跨主缆除湿满足要求即可.

一定长度主缆内空隙体积V计算公式为

(6)

式中,L为主缆长度.

干空气由送气管道送入主缆后逐渐充满主缆内整个空隙空间,干空气与主缆钢丝表面水分混合后形成饱和湿空气,并排出到主缆外.整个“充气、排气”过程为一次主缆换气除湿,则主缆一次换气除湿过程能带走的水分质量m3计算公式如下[18]:

m3=ρaVCα(X1-X2)

(7)

式中,C为保险系数,取1.2;α为除湿空气体积系数,考虑一定的空气泄露取0.9;X1、X2分别为湿空气与干空气的含水量.主缆内湿空气初始相对湿度为100%,由除湿设备制备的干空气初始相对湿度为5%.查湿空气和干空气的焓熵图可知,室温下湿空气的含水量为13.5 g/kg,干空气的含水量为2.2 g/kg.此处ρa取1.293 kg/m3.

按式(6)计算得到长度为655 m的左边跨主缆内空隙总体积为74.67 m3,按式(7)计算得到左边跨主缆一次换气除湿能带走的水分质量m3为

m3=1.293×(74.67×0.9)×(0.013 5-0.002 2)×1.2=1.178 kg

(8)

由式(4)计算可知,左边跨主缆单位长度的含水量为5.70 kg,则左边跨主缆总含水量为3 733.50 kg,按180 d完成左边跨主缆除湿计算,每天的除湿量需满足m4=3 733.50/180=20.74 kg,则边跨主缆的换气系数n计算结果如下:

(9)

即左边跨主缆的换气系数为0.73次/h时能满足除湿需求.按同样的方法可计算得到中跨主缆的换气系数为0.85次/h时能满足除湿需求.

3.3.3 主缆除湿送气压力计算

由上述计算可知,左边跨主缆和中跨主缆(1/2长度)内空隙总体积分别为74.67、91.85 m3,换气系数分别为0.73、0.85次/h,则左边跨主缆和中跨主缆送气流量分别为54.5、78.1 m3/h时能满足送气除湿要求,将干空气送气流量换算成流速分别为7.72、11.03 m/s.同样计算得到左边跨主缆及中跨主缆分别按60、120、180、240、300及360 d除湿时间所需的送气流量及流速如表2所示.

表2 主缆不同除湿时间所需的送气流量及流速

以左边跨主缆按180 d除湿时间计算其送气压力,此时塔顶送气口干空气流速为7.72 m/s.干空气在送气管道中流速可按如下公式计算[19]:

(10)

式中,v0和vx分别为干空气在送气起始处及送气管道内任意点处的流速;x为送气管道任意点距送气起始处的距离;l为送气管道长度.

采用式(10)计算得到左边跨进气点B1、B2处的干空气流速分别为

(11)

(12)

则干空气在塔顶送气起始处至进气点B1及进气点B1、B2之间送气管道内的平均流速分别为

(13)

(14)

根据表1中不同流速对应的送气管道阻力系数测试结果可知,塔顶送气起始处至进气点B1及进气点B1、B2之间送气管道的阻力系数分别为0.039 6、0.041 3,龙潭桥送气管道内径d为50 mm.计算干空气在塔顶送气起始处至进气点B1及进气点B1、B2之间送气管道内产生的流动阻力损失分别为

3 849.3 Pa

(15)

2 598.5 Pa

(16)

设左边跨塔顶送气压力为P,则干空气到达进气点B1时的剩余压力为(P-P1).根据主缆内进气开口处的局部压力损失与送气口压力关系可知,在送气管道进气点B1处产生的局部压力损失为0.17(P-P1).根据实桥测试数据可知,干空气的自身重力静压为2 196 Pa、干空气沿主缆钢丝间流动阻力损失取10 Pa/m,考虑主缆排气口0.5 kPa左右的正压排放湿空气,则左边跨塔顶送气压力满足如下不等式时可保证干空气送通边跨主缆全长:

P≥P1+P2+160×10+(P-3 849)×0.17+500-2 196

(17)

解上述不等式得P≥6 864.4 Pa,即左边跨主缆按180 d除湿时间计算,塔顶送气压力达6.9 kPa时能保证干空气送通边跨主缆全长.同理,左边跨主缆按360 d除湿时间计算所需的送气压力为1.6 kPa,中跨主缆按180和360 d除湿时间计算所需的送气压力分别为18.4、4.5 kPa.

4 结论

1) 为解决目前常用的主缆外部送气除湿系统存在的问题,提出了一种从主缆内部通干空气进行除湿的新型除湿系统,并确定了新型除湿系统的送气管道结构、外部送气口局部构造、主缆内进气点及主缆沿程排气夹和监测夹的布置方案.

2) 不同构造形式送气管道的阻力系数测试结果表明,在螺旋弹簧管道内部设置波纹管能有效降低送气管道的阻力系数,最大可降低46.4%.龙潭桥主缆除湿系统的送气管道可采用螺旋高强钢丝弹簧和钢波纹管复合制作而成,该送气管道的阻力系数为0.035 6~0.040 1.

3) 龙潭桥边、中跨主缆的换气系数分别为0.73、0.85次/h时能满足主缆除湿需求.边跨主缆按180和360 d除湿时间计算,则送气压力分别达6.9、1.6 kPa时能保证干空气送通边跨主缆全长.中跨主缆按180和360 d除湿时间计算,则送气压力分别达到18.4、4.5 kPa时能保证干空气送通中跨主缆全长.因此,增加主缆的送气除湿时间能大幅度降低主缆除湿所需送气压力,这对主缆表面的密封层保护有利,建议龙潭桥主缆除湿系统干空气送气压力按主缆360 d除湿时间计算结果确定.