还原氧化石墨烯增强碳化硼陶瓷的制备与表征

2021-04-17方宁象张善伟林文松

许 森,方宁象,张善伟,张 虹,林文松

(1.上海工程技术大学材料工程学院,上海 201620;2.浙江立泰复合材料股份有限公司,湖州 313200)

0 引 言

碳化硼(B4C)是一种重要的工程材料,具有高硬度(>30 GPa)、高弹性模量(450 GPa)、低密度(2.52 g/cm3)等优良性能,是一种很有前途的防弹装甲材料[1]。然而,由于B4C的弯曲强度不高、断裂韧性较低(<2.2 MPa·m1/2),综合性能优势不明显,尤其是抗多发弹能力较弱,阻碍了其实际应用的步伐。提高B4C的断裂韧性和弯曲强度的重点是充分发挥其高硬度、低密度优势,从而在新一代防护装甲中获得一席之地。

石墨烯及其衍生物,由于其独特的物理和化学性质,是对陶瓷复合材料最有吸引力的增强增韧材料之一[2-5]。但是,石墨烯难以在水或者酒精中进行分散,从而无法均匀分布于陶瓷基体中。氧化石墨烯(GO)是石墨烯家族的一员,由于其表面存在大量含氧基团(羟基、羧基和环氧基),在适当的分散剂和强力分散条件下,可以更容易地均匀分散在去离子水中[6]。将GO引入到陶瓷基体内,在高温烧结过程中,GO能被还原为还原型氧化石墨烯(rGO),从而可以实现石墨烯对陶瓷基体的增强和增韧作用。Wang等[7]提出了一种自组装聚合方法来获得GO/B4C复合粉体,将GO分散于去离子水中,以丙烯酰胺为单体,在惰性气氛中,通过添加引发剂和交联剂获得交联聚丙烯酰胺(PAM)网络,将 B4C粉体被包裹在体系中,丙烯酰胺的酰胺单元再与GO的羟基、羧基和醚基形成氢键,从而将GO引入交联体系,得到均匀的GO/B4C复合粉体。上述方法对于获得均匀的复合粉末是有效的,但难以进行工程放大,也无法获得成形性好的混合粉末。除此之外,也有研究小组采用长时间高能球磨的方法来获得GO/B4C粉末,但在这些方法中,氧化石墨烯发生团聚,导致其分布不均匀,长时间的球磨也容易引入杂质。

本研究首先采用强力分散手段,使用超声发生器对用去离子水作为溶剂,N-甲基吡咯烷酮(NMP)作为分散剂的氧化石墨烯溶液进行高强度、长时间的超声震荡,从而得到稳定分散的GO水悬浊液。再将这些GO悬浊液逐步加入到球磨中的B4C浆料中,得到GO/B4C浆料,然后进行离心雾化造粒,得到了分散均匀的、成形性好的GO/B4C,通过热压得到rGO/B4C陶瓷。随后,研究了rGO对复合材料微观结构和力学性能的影响。此工艺简便易行,容易工程放大。

1 实 验

1.1 GO在水中的分散

GO由常州碳辉新材料有限公司提供;分散剂N-甲基吡咯烷酮(NMP)购自迅途化工(上海)有限公司。

将质量分数为1.0%的GO与去离子水混合,并加入质量分数0.5%的分散剂,超声分散和机械搅拌30 min,得到分散均匀稳定的GO水悬浊液。超声发生器的功率和分布对GO的分散具有很大影响。分散剂则对已经分散的GO 悬浊液的长期均匀稳定起到决定性的作用。

1.2 GO/B4C复合粉体制备

B4C粉体购自金刚钻碳化硼有限公司。将制配好的B4C粉末与去离子水以质量比1∶1配合,并加入与粉末质量相同的碳化硅磨球,在球磨罐中球磨8 h,而后将GO悬浊液泵入球磨罐中,在1 h内加入完成,期间球磨罐不停球磨。氧化石墨烯加入完毕,继续球磨5 h,得到GO/B4C混合浆料。通过离心雾化得到GO/B4C复合粉体,离心雾化时出入风口温度分别为95 ℃和185 ℃,混合粉末的含水量的质量分数为1%,粒径D50为140 μm。

1.3 真空热压致密化

合成的复合粉末在石墨模具中真空热压致密化,试验的热压烧结温度在1 850~2 100 ℃之间,压力固定为30 MPa,烧结时间为24 h。为了防止粉末直接接触石墨模具,在粉末与模具内壁之间使用0.2 mm厚的石墨纸箔隔开。

1.4 表 征

采用排水法测量复合材料的密度(GB/T 25995—2010),并根据材料成分推算复合材料的理论密度,计算其相对密度。对复合材料样品进行切割、研磨和抛光,以测试其力学性能和微观结构。采用三点弯曲试验(GB/T 6569—2006)测量复合材料的弯曲强度和弹性模量,试样尺寸为2 mm×3 mm×18 mm,试验跨距15 mm,加载速率0.5 mm/min。使用维氏硬度计测量其维氏硬度(GB/T 16534—2009)和断裂韧性(JIS R 1607—1995),试验条件为9.8 N的载荷,加载时间为15 s,取5个样品的平均结果。

采用同步热分析仪(TG-DSC,耐驰STA449F3,德国)研究GO的热分解行为。通过X射线衍射(XRD,Rigaku Ultima III,日本)和拉曼光谱(Raman,LabRam-HR-Evolution,法国)分析rGO/B4C复合材料的相组成,用扫描电子显微镜(SEM,Hitachi3400,日本)观察复合材料的形貌。

2 结果与讨论

2.1 GO/B4C热压过程的相变和致密化

为了分析GO在高温真空环境下的变化,GO在真空中(10 Pa)以10 ℃/min的升温速率从45 ℃加热到1 650 ℃。对GO进行了热重(TG)分析,结果如图1所示。可以看出,随着温度的上升,GO的质量逐步降低,在300 ℃以下,质量减少速率较大,这可以归因于GO层间水分子的蒸发和氧官能团的分解。在高温下,GO的热还原反应本质上是一种有机的歧化或分解反应,该反应可表示为GO→rGO+CO2+CO+H2O,而在这个过程中会放出大量的热[8],因此,此时GO质量发生变化的主要原因是碳骨架的煅烧[9]。随着温度的提高,GO的质量缓慢下降,超过1 400 ℃以上,质量损失接近于停止。这些结果与王为民等在惰性气氛中得到的结果是基本相同的,说明无论是在真空还是在惰性气氛中,GO都会被热还原,其本质上是GO表面结构的含氧官能团在高温下被热脱除。经过高温处理过程,GO的质量损失了52%,该试验结果为计算GO/B4C陶瓷在真空热压后转化为rGO/B4C的成分计算提供了依据,同时也可以通过混合浆料中GO的加入量计算最终的rGO/B4C复合材料的理论密度(采用混合物规则计算,B4C为2.52 g/cm3,rGO为2.2 g/cm3,rGO含量为GO加入量的48%)。

图1 GO在真空下的TG曲线

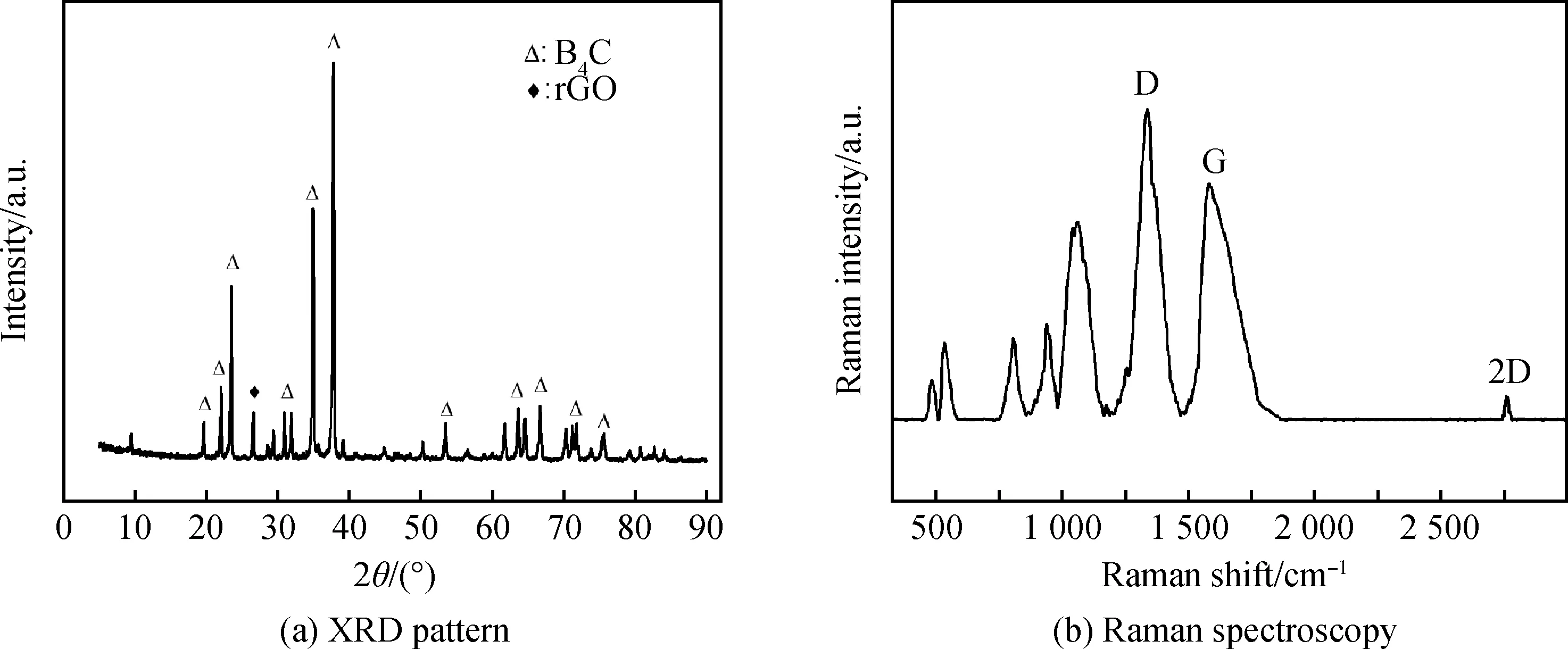

原料组成中GO的质量分数为2.5%的复合材料的XRD图谱如图2(a)所示。可以看出,除了B4C的特征衍射峰(PDF编号35-0798)外,还在26.5°处出现一个与rGO相对应的峰值。为了进一步说明复合材料在真空热压中形成了rGO相,对rGO/B4C复合材料的抛光表面进行拉曼光谱分析,如图2(b)所示。由图可见,在531 cm-1、805 cm-1、937 cm-1、1 077 cm-1出现B4C的拉曼特征峰[10]。在1 337 cm-1和1 595 cm-1处则出现了归属于碳素材料的D和G峰,且D峰的强度显著高于G峰的强度,证明了复合材料中存在rGO相[11]。

图2 rGO/B4C陶瓷(GO质量分数为2.5%)的XRD图谱和拉曼光谱

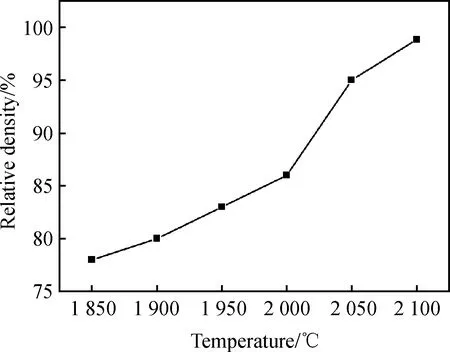

采用排水法测量加入了质量分数为2.5%GO的rGO/B4C复合材料在30 MPa和不同热压温度下烧结1 h后得到的密度,计算了其相对密度,结果如图3所示。可以看出,复合材料在2 000 ℃以下烧结,烧结致密度很低(<86%);当烧结温度达到2 050 ℃以上时,烧结密度有一个较大提升;当温度达到2 100 ℃时,材料的致密度达到了99.7%。因此,在后续试验中,rGO/B4C复合材料的真空热压工艺条件确定为30 MPa、2 100 ℃下烧结1 h。

图3 rGO/B4C陶瓷(加入GO质量分数为2.5%)在30 MPa下烧结1 h后的密度

2.2 GO质量分数对rGO/B4C复合材料性能的影响

改变浆料中的GO质量分数会导致rGO/B4C复合材料的密度发生一定变化,结果如表1所示。总体而言,在2 100 ℃和30 MPa条件下,rGO含量对rGO/B4C复合材料的相对密度影响不大,所有成分的复合材料相对密度都达到了98.8%以上,说明在试验范围内的GO含量并不会对复合材料的烧结致密产生太大影响,这可能与烧结温度较高、保温时间较长有关,解决了其他研究报告[12-14]中提出的石墨烯对B4C陶瓷烧结的阻碍作用。

表1 rGO/B4C复合材料的密度和相对密度

图4(a)给出了不同GO含量的rGO/B4C复合材料的维氏硬度和断裂韧性值。与纯B4C陶瓷相比,rGO/B4C复合材料的维氏硬度随着GO含量的增加而降低,断裂韧性随着GO含量的增加而显著提高。当浆料中的GO质量分数达到2.5%时,维氏硬度为28.0 GPa,与纯B4C相比,有一定程度下降,由于rGO在这些陶瓷复合材料的界面处起到润滑剂的作用,如前所述,它可以通过诱导晶粒滑动来增加复合材料的变形,从而使复合材料的硬度在一定程度上降低[15]。因此,当GO的层数减小,rGO/B4C复合材料的维氏硬度就可以保持在较高水平。当GO质量分数1.44%时,断裂韧性到达5.2 MPa·m1/2,是纯B4C陶瓷的236%。当GO质量分数增加到2.4%时,断裂韧性略有下降,但仍保持在4.8 MPa·m1/2的较高水平。

随着GO的加入,复合材料的弯曲强度先增加而后下降。当GO的质量分数从0%增加到1.5%时,rGO/B4C复合材料的弯曲强度达到最大值535 MPa,比B4C提高了72.6%;继续提高GO含量,复合材料的弯曲强度开始下降,如图4(b)所示。在复合材料中的rGO含量较低时,适量的rGO是有利于复合材料致密化的,这从表1的结果可以看出来,此外,rGO较高的强度也提高了复合材料的强度值。当rGO质量分数达到1.20%时,rGO在较多的B4C晶粒界面之间形成弱界面,阻碍了陶瓷烧结致密,降低这些复合材料的相对密度和弯曲强度,如表1的结果所示,而且,过多的弱界面也是可能导致其弯曲强度下降的因素。

图4 不同GO含量的rGO/B4C复合材料的力学性能

2.3 rGO增韧B4C复合材料的机理分析

图5(a)、(b)、(c)分别为纯B4C以及GO添加量分别为0.5%和1.5%质量分数时的rGO/B4C复合材料(rGO质量分数分别为0.24%和0.72%)断裂表面的SEM照片。可以看出,烧结样品中较为致密,未发现较大的气孔或者缺陷存在,可以清晰地观察到rGO均匀地分散在B4C陶瓷基体中,并以层片状形式镶嵌在碳化硼晶粒之间。随着rGO含量的变化,复合材料的断口形貌发生了变化。结果表明,纯B4C陶瓷的断裂方式为穿晶断裂,当rGO质量分数为0.72%时,复合材料的断口形貌发生了很大的变化,rGO的存在阻止了晶界裂纹的扩展,从图5(c)的局部放大图5(d)中可以看出,rGO使得裂纹产生了偏转,此种行为使得材料断裂时需要消耗更多的能量,起到了增强材料强度和断裂韧性的效果。

在热压烧结过程中,偏柔性的石墨烯在外加压力的作用下产生褶皱并与基体紧紧的贴合在一起。与一维的晶须、纤维增韧机理相似,在裂纹扩展过程时也会出现石墨烯被拔出的现象,这从图5(d)也可以看出,断口中存在着一些长条状孔洞,孔洞的尺寸与石墨烯的尺寸类似,由此可以判断材料在断裂过程中出现了石墨烯的拔出行为。拔出石墨烯片层需要消耗能量,是提高复合材料断裂韧性的另一个因素。

图5 不同GO含量的rGO/B4C复合材料的断口形貌

3 结 论

采用球磨混合、雾化造粒制备GO/B4C复合粉体,在2 100 ℃和30 MPa下保温1 h制备得到rGO/B4C复合材料。少量的GO作为烧结助剂使rGO/B4C复合材料致密化,但是,GO含量超过一定水平会降低复合材料的密度,这是由于rGO与B4C之间形成了弱界面阻碍了陶瓷的烧结致密,从而抑制了复合材料弯曲强度的进一步提高。在粉末浆料中加入1.5%质量分数的GO(陶瓷中的rGO质量分数为0.72%),复合材料的弯曲强度和断裂韧性分别为535 MPa和5.2 MPa·m1/2,是纯B4C陶瓷的172.6%和236%。复合材料中rGO均匀分布于B4C晶粒间的界面处,石墨烯拔出、裂纹偏转是rGO增强增韧B4C的主要原因。