挠性基板叠装互联组件随机振动响应分析*

2021-04-13潘开林赵鲁燕

李 鹏,潘开林,赵鲁燕

(1. 桂林电子科技大学海洋工程学院,广西北海536000;2. 桂林电子科技大学机电工程学院,广西 桂林541004)

引 言

电子设备在运输及使用过程中不可避免地会受到机械振动和冲击作用。据统计,由振动引起的电子设备失效约占27%[1]。应用挠性基板叠装互联的三维立体组装技术在显著提高组装密度的同时也给电子设备带来了一些新问题(如由振动疲劳引起的可靠性问题)[2]。随机振动分析有助于检验产品在实际使用环境中的抗振可靠性,因此研究叠装互联结构组件在随机振动时的动力学性能大有必要。采用有限元分析软件对应用挠性三维组装技术的电子产品进行随机振动条件下的动力学分析,有利于提高电子产品的机械可靠性。

本文首先对挠性基板叠装互联结构组件进行随机振动组态分析,得到组件的固有频率和振型,然后对组件结构进行随机振动条件下的动力学响应分析,不仅能为预测结构的安全裕度提供依据,还有利于验证叠装互联结构能否克服振动引起的各种问题。

1 叠装互联组件结构简介

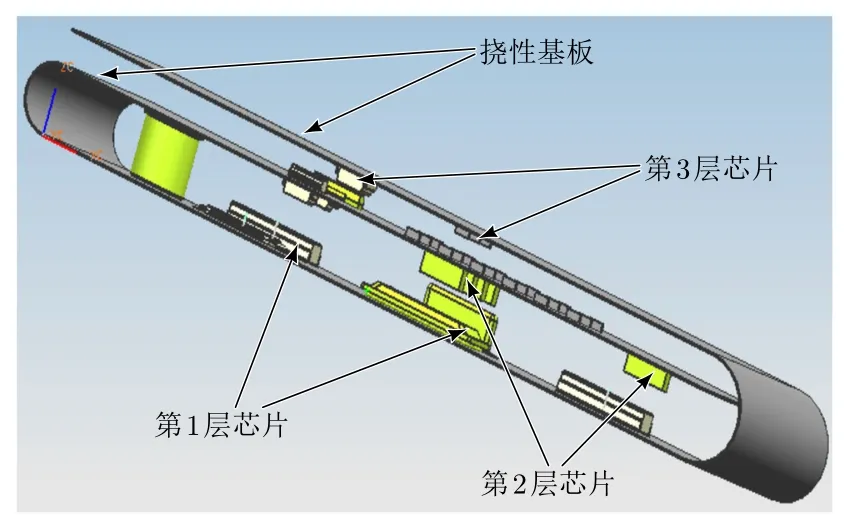

挠性基板叠装互联结构组件以由三层聚酰亚胺材料制作的柔性印制电路为基板,卷曲折叠后的三层基板上随机组装有11个尺寸不同的有源器件,编号为N1—N11,折叠后形成的叠装互联结构采用灌封胶进行整体灌封。首层和第2层基板的结构尺寸均为85 mm×80 mm×0.2 mm,第3层基板的结构尺寸为95 mm×80 mm×0.2 mm。首层和第3层基板所在面各有6个螺钉固定在设备结构上。挠性基板叠装互联结构组件如图1所示,组件及内部元件的尺寸见表1。

图1 挠性基板叠装互联结构组件结构

表1 挠性基板叠装互联模块尺寸参数 mm

2 有限元分析建模

随机振动分析前需进行组件模态分析。模态分析是动力学分析(如瞬态动力学分析、谐响应分析及谱分析等)的起点[3]。随机振动响应是将模态分析得到的各阶振型进行叠加处理后得到的分析结果。

2.1 模型的建立

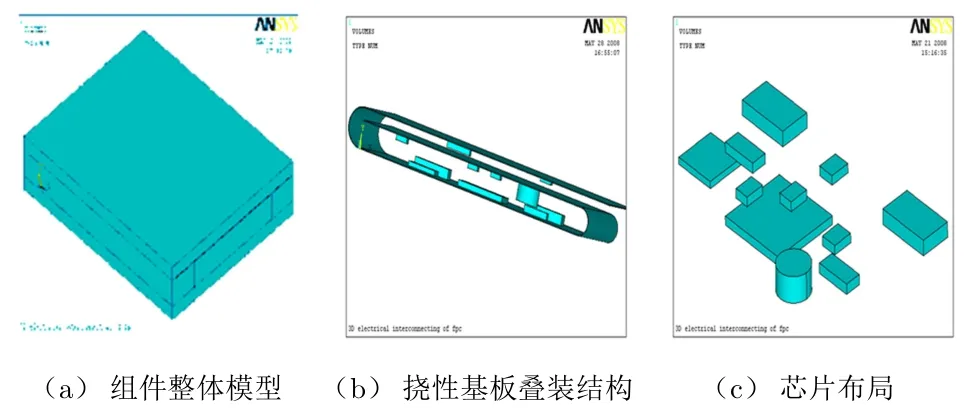

有限元分析的首要步骤是建立仿真模型,合理的模型是确保仿真分析结果准确的前提。为便于后续组件材料及结构参数的调整,采用ANSYS软件自带的APDL参数化建模方法建立组件有限元模型,参数化建模使建模过程变得更加灵活[4]。建模时运用ANSYS前处理功能,采用自下向上和体素生成方法完成模型建立。建立的组件实体模型如图2所示[5]。

图2 组件有限元分析实体模型

2.2 网格划分

整体组件结构的网格划分都采用8结点四面体Solid45单元[1]。网格划分影响分析结果的准确度,为提高计算效率,先进行粗略网格划分,然后利用ANSYS软件的布尔操作功能及扫掠网格划分技术提高核心位置的划分精度[6]。对模块内部元件进行二次划分,提高网格密度,对基板和灌封体则采用较为稀疏的网格划分,网格划分精度需根据各网格划分的模型分析结果进行多次调整。网格划分后的有限元模型如图3所示。

2.3 材料属性定义及约束设置

组件结构包括芯片、挠性基板、灌封胶和接插件,其中灌封胶占据空间较大。根据前期的模态分析对比结果,灌封胶材料选用环氧树脂,挠性基板选用聚酰亚胺,塑封芯片定义为环氧树脂,接插件选用PVC塑料,这些材料的属性见表2[5,7–9]。

表2 组件所用材料的力学参数

仿真分析前需对模型进行约束设置。组件整体互联结构通过右侧接插件与外界固定,对此处施加全约束。对接插件周边区域施加单向约束,同时对上下面各6个螺钉固定点施加全约束[10]。

3 组件模态分析

模态分析用于确定随机振动响应分析时的结构固有频率和振型[2]。模态分析仿真出结构前10阶的固有频率,振型反映结构在不同方向的振动情形,二者决定了组件结构对外界动力载荷的响应状态[11]。施加边界约束后进行运算,在ANSYS Workbench中进行模态分析,得到组件前10阶的固有频率,见表3,其中最低的第1阶固有频率高于一般随机振动频率的最大值2 000 Hz。模态分析前3阶组件整体及芯片局部振型如图4所示。

表3 叠装互联结构前10阶固有频率 Hz

图4 组件结构模态分析前3阶振型图

由前3阶振型可知:组件结构响应的第1阶振型以弯曲振型为主,远离接插件端在y 向有较大幅度的弯曲变形,中间位置振幅较大,内部器件的最大形变位移出现在外侧芯片处;第2阶振型是沿z向拉伸变形的整体侧拉伸,越远离接插件拉伸越显著,上下底面全约束点出现较大的形变位移;第3阶振型是以沿y向弯曲振型为主的正弯曲,中部振幅最大,远离接插件一端振幅较为显著。在振动载荷下,组件挠性基板沿厚度方向发生弯曲变形,但变形量均在允许的极限范围内。在进行组件芯片布局设计时,应尽量将重要器件或振动敏感器件布置在基板边缘处。

4 组件随机振动响应分析

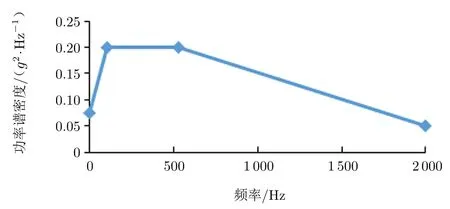

本仿真对给定加速度功率谱模型施加载荷,对模型施加的加速度功率谱密度与频率的关系曲线如图5所示。随机振动方向为x,y,z 三个方向,随机振动载荷激励自动施加在位移约束位置节点上。为便于在后处理器中观察结构振型,采用Block Lanczos法得到完整振型,分析时将扩展模态嵌入模态求解过程中进行,扩展为所有模态[8]。

图5 加速度功率谱密度与频率关系曲线图

仿真分析时需合并所有模态,本仿真采用功率谱密度(Power Spectral Density, PSD)模态合并方法,即对全部10阶模态进行合并,对于位移响应,合并每阶模态的位移和应力,用于计算连接器与挠性传输互联结构的1σ位移和应力等。仿真结束后分析应力响应、位移响应、加速度响应等,观察有限元模型的1σ 解。分析x,y,z 向加载时的应力、应变云图等,可得到随机振动激励时接插件与挠性传输载体连接结构在一定频率范围内的应力分布及变形情况。

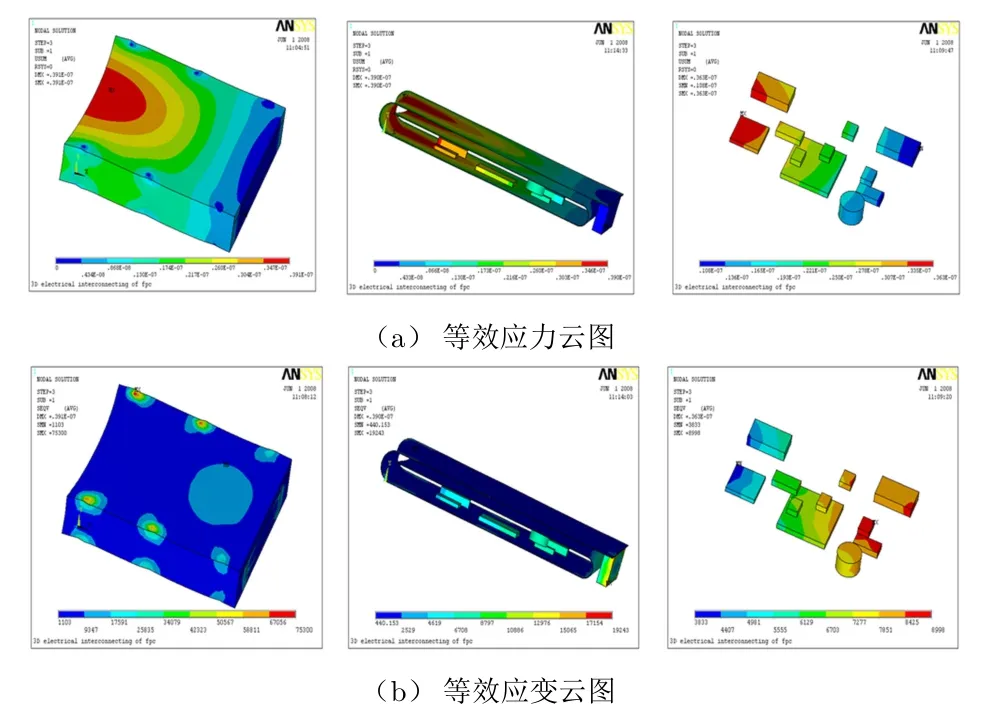

4.1 施加x向激励

施加x向激励时所得到的1σ等效应力、应变分布如图6所示。由图6可知:组件整体结构的最大应力为75.3 kPa,位于灌封体右侧接插件边缘处;内部芯片的最大应力为8.998 kPa,出现在芯片N7上。由x向激励所得组件的1σ等效应变分布可知:组件整体最大应变为3.91×10−5,位于灌封体左侧8108节点处;内部芯片的最大应变为3.63×10−5,位于组件左侧N2芯片上的1462节点处。在x向随机振动加载条件下,远离接插件一端振幅最大。

图6 x向激励组件1σ等效应力、应变云图

选取组件及芯片的最大应变节点8108和1462进行位移、速度及加速度响应谱分析。结果表明,组件1阶固有频率4 999 Hz远高于所加激励谱振动频率,整个响应谱中最大位移点均未出现最大的位移、速度和加速度响应,说明组件结构是安全可靠的。

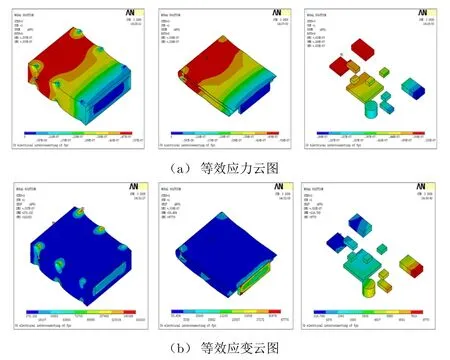

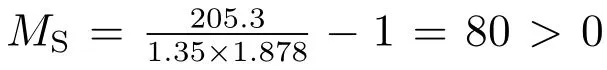

4.2 施加y向激励

施加y向激励时所得组件的1σ等效应力、应变分布如图7所示。由图7可知:组件整体的最大应力为187.8 kPa,出现在组件全约束点处;内部芯片上最大应力为9.003 kPa,出现在芯片N2处;挠性基板的最大应力为33.29 MPa,出现在远离接插件一端的中部。由y向激励组件1σ等效应变分布可知:组件整体的最大应变为1.48×10−4,位于灌封体左侧17712节点处;挠性基板的最大应变为1.43×10−4,位于基板左侧中部;内部芯片的最大应变为1.24×10−4,位于N2芯片上1340节点处。y 向随机振动时,远离接插件一端中部位置的振幅最大。

图7 y向激励组件1σ等效应力、应变云图

选取组件及芯片的最大应变节点17712和1340进行位移、速度及加速度响应谱分析。结果表明,组件1阶固有频率4 999 Hz远高于所加激励谱的振动频率,整个响应谱中最大位移点均未出现最大的位移、速度和加速度响应,说明组件结构也是安全可靠的。

4.3 施加z向激励

加载z 向激励时所得组件的1σ等效应力、应变分布如图8所示。由图8可知:组件整体的最大应力为161.053 kPa,位于右侧接插件边缘处;内部芯片的最大应力为8.775 kPa,产生于芯片N4上;左侧接插件处产生的最大应力为47.776 kPa。由z 向激励所得组件的1σ等效应变分布可知:此时模块整体的最大应变为5.38×10−5,位于模块左侧中部14728节点处;内部芯片整体的最大应变为5.35×10−5,出现在芯片N2上1340节点处。当发生z 向随机振动时,最大振幅出现在远离接插件的一端。

选取组件及芯片的最大应变节点14728和1340进行位移、速度及加速度响应谱分析。结果表明,组件的1阶固有频率4 999 Hz远高于所加激励谱的振动频率,整个响应谱中最大位移点均未出现最大的位移、速度和加速度响应,说明组件结构也是安全可靠的。

图8 z向激励组件1σ等效应力、应变云图

4.4 结果分析与强度校核

在x,y,z 三个方向激励加载条件下,随机振动分析得到的1σ应力、应变结果对比见表4。由表4可知,随机振动中组件各部分结构产生的等效应力及应变均较小。通过对比可知:最大应力点出现在y 向激励时组件左侧灌封体中部位置,大小为187.8 kPa,且该位置的内部基板和布局芯片也是最大应力承受点,在实际使用中,该位置出现振动破坏及失效的概率较高;最大等效应变出现在y向激励时内部芯片N2上,数值为1.43×10−4。

因组件的1阶固有频率高于所加激励谱振动频率,在整个响应谱中,最大应力、应变节点均未出现最大位移、速度和加速度等响应,在振动条件下正常使用时可保证组件的动力学性能,安全可靠。

表4 各向随机振动1σ应力和应变对比表

通过等效应力计算仿真数值可以检验组件的抗振结构强度。在结构设计中需设置安全系数n(又称加倍因子),在给定的载荷条件下,计算应力应乘以适当的加倍因子作为最终应力水平来计算结构的安全富余度[1]。振动载荷安全系数n取1.2 ~1.35,安全裕度MS的计算如下:

式中:[σ]为许用应力;σmax为计算应力值,即在加载作用下结构上的最大应力值。

5 结束语

本文应用ANSYS软件对挠性基板叠装互联组件进行了结构模态分析和随机振动分析,分别对组件施加x,y,z三个方向上的激励后,对组件各部分的应力、应变进行了分析和对比。仿真结果表明,在以环氧树脂灌封的挠性基板叠装互联组件整体灌封体、挠性基板和内部芯片等位置,随机振动过程的最大等效应力和应变均较小。组件的最大应力出现在y向激励条件下的整体灌封体上,最大等效应变出现在y 向激励时组件内部芯片N2上,且应力、应变数值较小,均未超出材料参数的极限。随后,对随机振动分析条件下的组件结构进行了强度校核。选用1.35安全系数时,计算所得安全裕度大于零,组件结构满足强度要求。在随机振动分析过程中,组件结构的1阶固有频率远高于所加激励谱的振动频率,整个响应谱中的最大应变节点未产生最大响应,说明结构的使用性能是可靠的。该随机振动分析结果可为后续组件振动疲劳寿命的预测和分析提供依据。