辊孔自动堆焊技术开发与应用

2021-04-13李建亮刘占平

李建亮 李 萌 刘占平

(1.安钢自动化软件股份有限公司; 2.安阳钢铁建设有限责任公司)

0 引言

钢铁企业在钢材炼轧生产线的连铸机上会用到大量中间穿轴的的金属辊,生产线运转时间长了之后,这些金属辊因轴孔磨损需要更换下来。通过对磨损的辊孔堆焊修复层再车修后,这些更换下来的金属辊就能够被再次利用,可以节省大量设备成本。此前,多数企业对金属辊辊孔的修复是靠焊工师傅手工堆焊完成的。手工堆焊采用二氧化碳气体保护焊方式,焊机电流设定在三百多安的大电流档,这样近距离的堆焊会产生大量烟尘和弧光辐射,再加上长时间盯着弧光观察,对操作人员的健康会造成极大危害。人工堆焊一根金属辊用时1 h 左右,一天需要连续焊接几个小时,高强度劳动产生的疲劳会导致堆焊质量的不稳定。大电流也使焊枪手把的损坏量较大。针对这种情况,笔者考虑通过技术革新,采用自动化设备代替人工方式来完成。

1 设计思路

现有一台日本OTC 品牌的标准工业六轴机器人可以利旧,本方案是在这台机器人的基础上进行配置设计的。机器人需要加装自动焊机并采用定制焊枪,才能实现对小孔径金属辊辊孔的自动堆焊。

要实现对金属辊圆形孔壁的堆焊,一种思路是金属辊固定不动,机器人焊枪旋转移动;另一种思路是让金属辊转动起来,配合机器人完成一圈一圈的堆焊。本方案采用金属辊转动的设计。

为了让机器人、焊机、样件转动机构以及自动清枪站等部件能够形成一个自动化整体设备,还需要配置一个PLC 控制系统,才能实现联动控制。

2 解决方案

2.1 系统组成

系统组成:(1)工业六轴机器人;(2)自动焊机焊枪;(3)金属辊转动台;(4)自动清枪站;(5)PLC 控制柜;(6)操作箱;(7)辅助设备如气泵、气瓶、除烟机和配电箱等。

2.2 系统功能的实现

使用中所涉及的金属辊样件品种,按照辊径、长短和孔径等尺寸参数分为3 类,共13 个规格,部分金属辊的规格见表1。

表1 部分金属辊的规格

13 个规格的金属辊材质接近,形状相似,用途相仿,因此可以设计为共用一种焊材、共用转动滚轮架的方式。本方案采用Er50-6 材质、线径1.2 的盘式焊丝,配合自动送丝机和可控滚轮架实现自动堆焊。

方案设计为对金属辊两端的辊孔堆焊由机器人自动连续完成,且能够选择保留键槽。

2.2.1 滚轮架和键槽检测器

在实现金属辊转动的方式上,可以选用焊接辅助变位机,但这种设备成本较高,且对两端辊孔的堆焊不能够一次完成;另一种设备是滚轮架,但对于金属辊样件,市面上成品滚轮架缺乏精确定位机构,且存在转动时会沿轴向蹿移的问题。

本方案对滚轮架进行了重新设计改造:一是加装了一套能够使金属辊一端精确定位的机械机构;二是在滚轮架的底座位置添加部件,使金属辊自动靠顶在定位机构上。这样就使金属辊转动时不再出现轴向移动,满足了使焊枪自动化轨迹能够重现的要求。

对于需要保留的孔内键槽,特别设计制作了一套键槽检测器。检测器的信号送入机器人和PLC,使系统在键槽位置停焊,过了键槽再继续堆焊,从而实现保留键槽的目的。

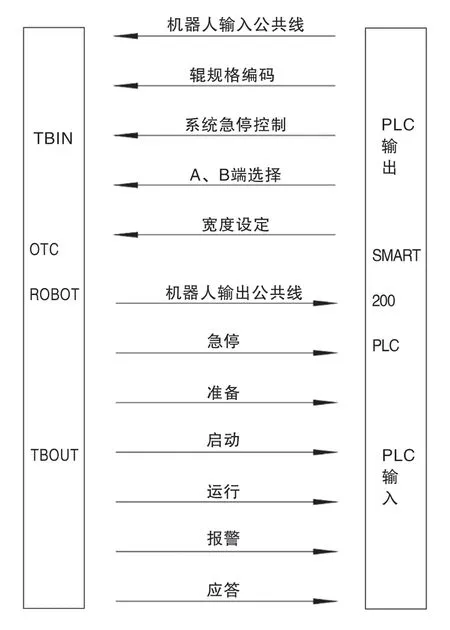

2.2.2 PLC 控制系统和HMI

系统控制器选用西门子PLC。PLC 与OTC 机器人之间涉及编码、启停、运行、报警等通讯信号;PLC 与触摸操作屏HMI 之间涉及功能切换、运行参数、编码选择、系统设定等信息交换;PLC 与滚轮架之间通过RS485 接口进行电机调速变频器的控制。

HMI 设备选用一块10 英寸工业控制触摸屏,结合启停、功能切换、急停、选码等按钮和状态指示灯,嵌入单独设立的一个站立式操作箱。在日常工作中操作人员通过简单几步按钮操作,即可实现所有支持规格金属辊样件的自动堆焊工作,同规格的甚至能做到“一键操作”。

2.2.3 焊机、焊枪与清枪站

由于与机器人同品牌的专用焊机价格较高,出于成本考虑,本方案选用一台普通焊机。焊机与机器人的匹配通过信号改造来实现。

针对金属辊有较小孔径规格,焊枪需要深入孔内长时间堆焊的特点,本方案选用了特别定制的短枪头水冷焊枪。

在连续堆焊过程中,飞溅的焊渣会堵住焊枪保护嘴,必须及时清理。本方案选用清枪、剪丝、喷油集多功能于一体的清枪站,程序控制机器人在堆焊过程中自动清枪,做到全自动流程不间断。

2.2.4 信号连接

机器人与PLC、焊机、HMI、清枪站等设备之间的信号控制,需要一一对应匹配。

(1)机器人与PLC。机器人与PLC 之间需要交换的信号包括系统急停、启动、准备、运行、报警、规格编码、响应反馈等。因方案使用的这台OTC机器人型号不具备常规的设备间通讯方式,只能采用数据输入输出端口、逐个信号分立收发的方式进行数据交换,接线如图1 所示。

图1 OTC 机器人与PLC 之间的接线

(2)机器人与HMI。机器人与交互操作箱之间主要涉及系统急停、焊点坐标微调以及状态显示等信号。

(3)机器人与清枪站。清枪站外接口的连接线中有9 根有效线,分别是铰刀转动、夹紧、喷油、剪丝、动作到位以及公共COM。

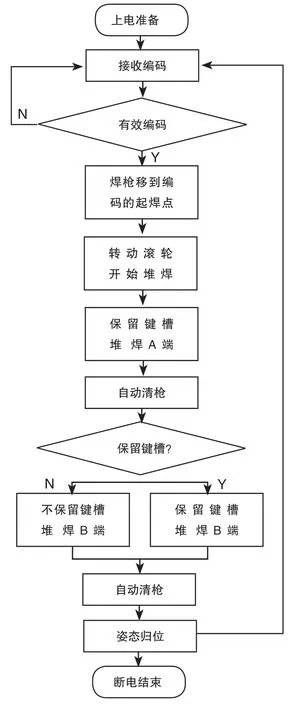

2.2.5 机器人编程

对这台OTC 机器人采用示教器编程,焊枪轨迹采用手动示教和坐标偏移相结合的方法。

机器人自动堆焊主程序的流程如图2 所示。程序会先接收从主控PLC 发送过来的规格编码,判断编码有效后,调取相应的坐标点和轨迹参数,引导焊枪自动完成金属辊样件A、B 两端辊孔的堆焊。在需要保留键槽的一端,会依据所选开关信号和键槽检测器信号,使焊枪停焊跳过键槽一段。在自动堆焊过程中,机器人还能够自行完成对焊枪保护嘴上飞渣的清理、焊丝剪切、枪头喷防飞溅油三个动作。整个堆焊流程完成后,机器人回到原点开始位置,等待下一个样件。

图2 机器人程序流程

2.2.6 机器人急停返回处理

在系统异常情况被处理后,机器人需要返回到一个正常准备状态。这一功能机器人本身是没有的,需要编程开发者自行设计。本方案设计了一个独立的急停返回程序,操作人员通过操作箱上的功能切换和启动按钮激活程序,就能使机器人自动返回。

3 应用效果

本套辊孔自动堆焊机器人调试完成后即投入生产使用。操作人员只需要上电、吊装放样、插入键槽检测器、按钮转动滚轮使辊样定位、选规格编码、启动、等待完成、吊装下样等几个动作即可完成一根金属辊的堆焊工作。在机器人自动堆焊过程中,操作人员可以躲在保护板后面的防护区,避免了烟尘吸入和弧光辐射带来的健康危害。操作时,吊装金属辊采用工具协助,劳动强度也大为降低。

在工作效率上,辊孔自动堆焊机器人至少比人工堆焊提高了1.6 ~2.1 倍。之前手工堆焊每根样件的完成时长在40 min ~1 h,而采用辊孔自动堆焊机器人,每根样件用时在20 min 左右,同辊径规格的样件用时基本一致。具体用时比较见表2。

表2 手工堆焊和机器人堆焊用时对比

堆焊机器人在生产投用的几个月时间里,工作状态良好,性能稳定。轨迹动作高度的复现性使机器人对金属辊样件堆焊出的焊层厚度一致、质量统一,全部达到使用标准要求。

4 结论

使用工业机器人,通过焊机、滚轮架、清枪站等设备配合,通过PLC 进行系统整体联动控制,实现了对连铸辊辊孔的自动堆焊功能。这证明通过自动化设备代替工人对连铸辊进行修复堆焊完全可行,而且机器人堆焊质量好、效率高,能够为使用单位创造更多的效益,具有在同行业或其他类似应用场景进行推广的价值。