安钢360 m2烧结系统配加兰炭工业试验

2021-04-13刘月建张志帅李胜杰

刘月建 张志帅 公 毅 李胜杰

(安阳钢铁股份有限公司)

0 前言

烧结过程的热源主要由固体燃料提供,而燃料的性质对烧结过程中的温度和热量变化、热量分布、烧结气氛、液相及其发展起着决定性作用,直接影响烧结矿的产质量[1~4]。兰炭又称“半焦”,作为一种新型固体燃料,其固定碳含量略低,且水分和挥发分含量较高,与焦粉的特性不同,对污染物排放的影响未知[5-7]。因此,摸索适宜烧结的兰炭粒度及兰炭替代焦粉的适宜比例,是实施烧结配加兰炭技术的关键[8-10]。

1 兰炭与焦粉理化性能比较

本次工业试验使用的兰炭和焦粉的成分、粒度组成及分布分别见表1、表2。

表1 试验使用的焦粉和兰炭的质检成分对比 %

从表1 可以看出,兰炭的固定碳含量和灰分要略低于焦粉,挥发分含量则远高于焦粉。

从表2 可以看出,兰炭粒度<0.5 mm 部分的含量达到 21.53%,最佳粒度0.5~3 mm 的含量只有43.40%,平均粒度 2.35 mm,同时粒度>3 mm 部分的达到35.07%,含量高于焦粉,总体分析兰炭粒度组成两极分化。此外,虽然兰炭水分含量较高,但是由于兰炭比表面积大,实物表面不显游离水,燃破系统下料稳定性正常。

表2 试验使用的焦粉和兰炭的粒级组成情况及水分对比

2 工业试验方案及条件

2.1 试验方案

本次工业试验计划在360 m2烧结系统进行,主要验证兰炭不同配加比例下,对烧结机过程参数、烧结矿产质量指标和污染物排放指标的影响,分析配加兰炭降本的可行性。

试验开始前,360 m2烧结系统为全焦粉生产,根据国内其他烧结厂配加兰炭的经验,本次试验方案设计兰炭代替焦粉的比例分别为20%、25%、30%。

2.2 试验条件

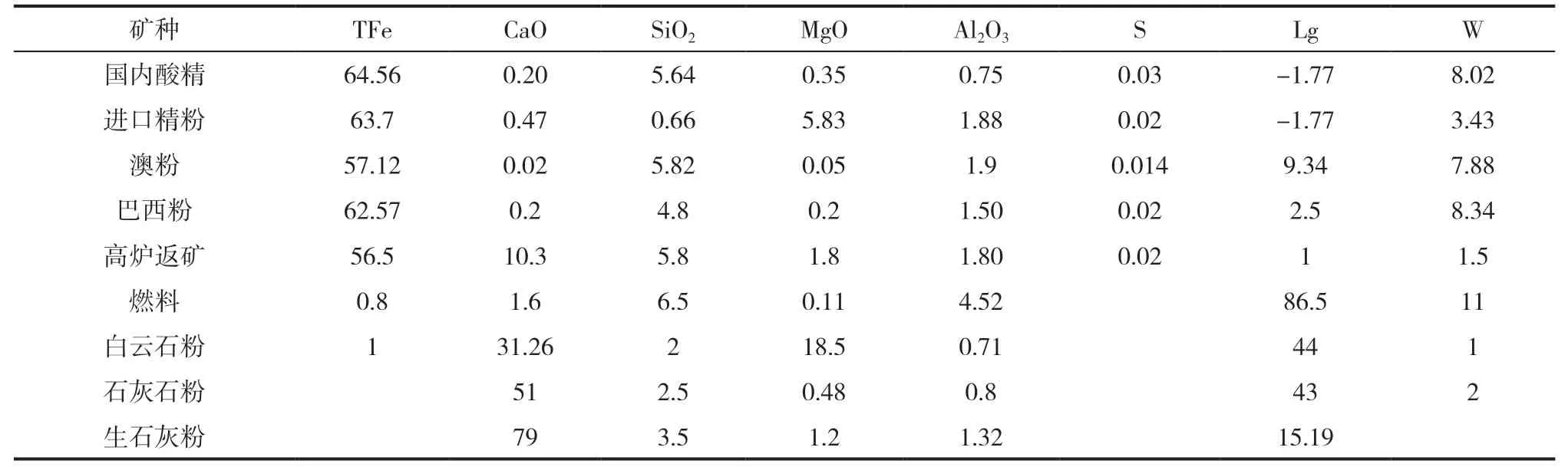

试验期间所用含铁原料和熔剂的化学成分见表3。为避免原料配比波动影响试验结果,试验期间360 m2烧结系统使用的配矿结构未做调整。试验期间的熔剂结构为80%熟料(生石灰粉)+20%生料(石灰石粉、白云石粉)。

表3 360 ㎡烧结系统使用的含铁原料及熔剂化学成分 %

工业试验期间,360 m2烧结系统配矿结构、熔剂结构以及其他过程参数保持稳定,烧结矿R 稳定在1.85±0.1,布料厚度稳定在800 mm。为了防止烧结操作参数波动影响试验结果,烧结机料批需稳定在550 t/h,避免大幅度调整,试验期间安排人员24 小时值班,做好设备点巡检,保持烧结机生产稳定。

3 工业试验过程

3.1 试验基础条件

按照工业试验方案,于2019 年5 月14 日至22 日在360 m2烧结系统进行了配加兰炭的工业试验。试验结束后对烧结机运行参数、烧结机污染物排放以及烧结矿质量等各项数据进行了分析。

3.2 试验步骤

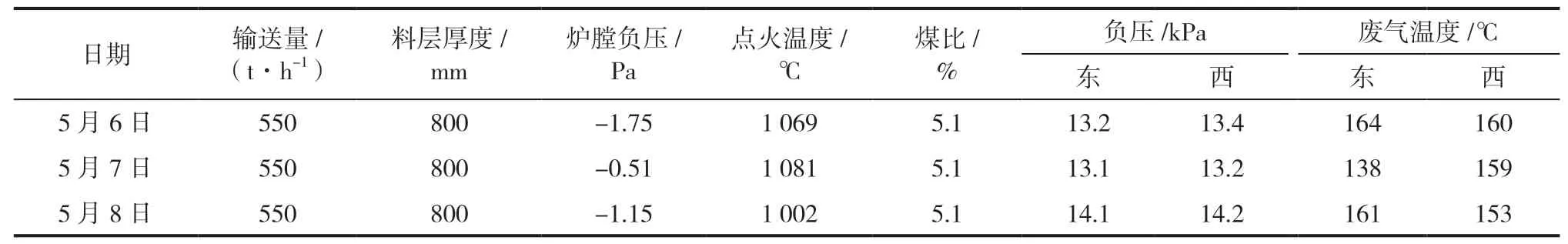

3.2.1 基准期试验阶段

在 基 准 期 从5 月6 日0 点 至5 月8 日24 点,360 m2烧结系统使用的燃料结构为全焦粉,期间烧结机的主要运行参数见表4。在试验期间,烧结机料批总体稳定在550~600 t/h,烧结机生产状态保持稳定。

表4 基准期验烧结机运行数据

3.2.2 第一阶段试验

5 月13 日白班,360 m2烧结系统煤仓兰炭储量满足试验条件,当天夜班开始按照试验方案配用兰炭,兰炭配加比例为20%。3 月14 日0 点开始记录烧结机运行参数和脱硫排放数据,至3 月16 日24 点结束,在试验期间,烧结机料批总体稳定在550~600 t/h,烧结机生产状态保持稳定,期间烧结机主要运行参数见表5。

表5 第一阶段试验烧结机运行数据

3.2.3 第二阶段试验

第二阶段从5 月16 日夜班开始至5 月19 日24 点结束,兰炭配加比例为25%,期间烧结机的主要运行参数见表6。

表6 第二阶段试验烧结机运行数据

3.2.4 第三阶段试验

第三阶段从5 月20 日0 点开始至5 月22 日24 点结束。兰炭配加比例为30%,期间烧结机主要运行参数见表7。

表7 第三阶段试验烧结机运行数据

4 试验数据分析

4.1 烧结矿质量分析

试验期间,对烧结矿TFe、SiO2、CaO、MgO、Al2O3成分以及强度指标进行了统计,结果见表8。

从表8 可以看出,配加兰炭粉替代焦粉对烧结矿化学成分无明显影响,但烧结矿转鼓强度略有下降,筛分指数和≤10 mm 含量略有升高,但各项指标均未突破上下限,可以满足烧结矿质量要求。

表8 试验期间烧结矿质量指标变化趋势 %

4.2 污染物排放数据分析

360 m2烧结系统脱硫脱硝系统入口装备有烟气分析仪,试验期间记录的360 m2烧结系统脱硫脱硝系统入口烟气NOx排放数据见表9。为排除烟气含氧量波动的影响,表中SO2折算值和NOx折算值两栏的数值,为实际检测数值按照16%的基础含氧量折合而来。

表9 试验阶段1#脱硫脱销系统入口排放数据 (mg·m-3)

从表9 可以看出,基准期焦粉=100%时SO2折算值的平均值为177.67 mg/m3,NOx折算值的平均值为206.73 mg/m3。从第一阶段到第三阶段,随着焦粉用量的逐步减少,兰炭用量逐步升高,脱硫入口的SO2浓度和NOx浓度均有升高趋势。兰炭用量占比25%时,脱硫入口的SO2浓度和NOx浓度与基准期相当;当兰炭用量占比提高到30%时,脱硫入口的SO2浓度较基准期升高了17%,NOx浓度升高了3.3%。

因此,从入口数据看,随着焦粉使用比例降低,兰炭使用比例升高,脱硫脱销系统入口SO2和NOx数值有升高趋势。

4.3 燃料成本分析

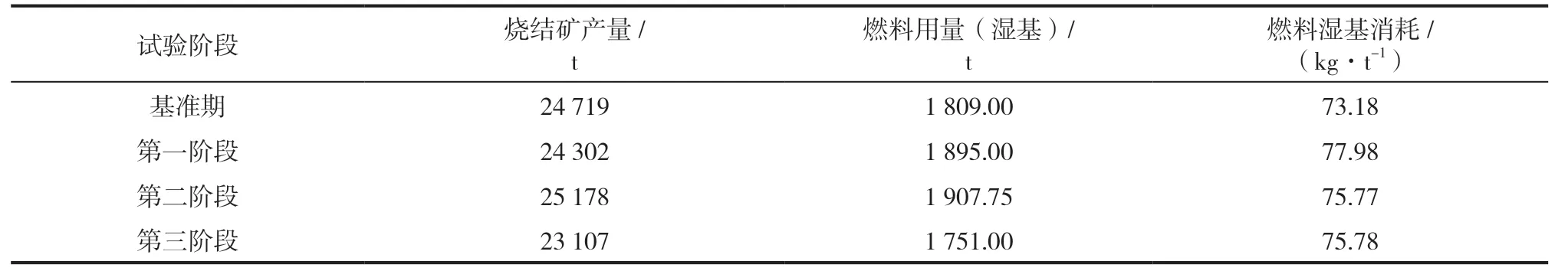

由于兰炭含水量较高,用其替代煤粉及焦粉时,湿基固体燃料消耗有所升高,而兰炭自身固定碳含量较高,干基消耗升高并不明显,试验期间吨矿固体燃料消耗情况见表10。

表10 试验期间吨矿固体燃料消耗变化趋势

从表10 可以看出,使用兰炭替代部分焦粉时,烧结固体燃料消耗(湿基)略有升高。由于兰炭含水量大,在兰炭配加比例逐步升高时,烧结燃料配比同步略有升高,因此烧结矿湿基燃料消耗升高。

根据表10 各阶段固体燃料的消耗数据和各品种燃料价格(焦粉价格1 071 元/t,兰炭价格772 元/t,含水量为15%),可推算不同燃料结构下烧结矿燃料成本(概算),结果见表11。

表11 不同燃料结构下烧结吨矿燃料成本概算

从表11 可以看出,与基准期相比,第一试验阶段使用20%的兰炭替代焦粉,烧结矿燃料成本升高0.6 元/t;第二试验阶段使用25%的兰炭替代焦粉时,与基准阶段相比,烧结矿燃料成本降低2.39 元/t;第三试验阶段使用30%的兰炭替代焦粉时,与基准阶段相比,吨烧结矿燃料成本降低4.02 元/t。

5 结论

(1)随着兰炭配比的升高,固体燃料配比相应增加,吨矿固体燃料消耗也同步升高。其主要原因是兰炭的热值低于焦粉,同时兰炭粒度偏细,燃烧速度快,燃烧利用效率低。

(2)配加兰炭后,烧结矿的转鼓强度略有下降,筛分指数及≤10 mm 含量略有升高,但兰炭配比在30%以内时,烧结矿各项质量指标均未突破上下限。

(3)从脱硫脱硝系统入口的烟气数据变化趋势分析,使用兰炭替代部分焦粉,随着焦粉使用比例的减少,兰炭使用比例升高,脱硫入口的SO2和NOx的浓度均略有升高。

(4)从脱硫脱硝系统出口的烟气数据分析,随着焦粉使用比例的减少,兰炭使用比例升高,脱硫出口的SO2浓度有降低趋势,但NOx浓度略有升高,当兰炭使用比例超过25%时,出口氮氧化物的排放已超过超低排放限值。

(5)燃料成本分析表明,配加一定比例的兰炭替代焦粉确有降本意义,且随着兰炭使用比例的增加,降本幅度增加。但兰炭配加比例过高时,对烧结机污染物排放指标有较大影响。