安钢3 号高炉空料线打水停炉操作实践

2021-04-13牛富军

牛富军

(安阳钢铁股份有限公司)

0 前言

安钢3 号高炉设计炉容4 747 m3,炉体冷却采用软水密闭循环系统,炉腹炉腰及炉身下部采用5 段铜冷却壁,其余部位采用铸铁冷却壁,在炉腹下部铜冷却壁与炉缸铸铁冷却壁交接处采用上下交错式布置2 层铜冷却板过渡;高炉于2013 年3月19 日点火投产,2019 年4 月24 日炉腰出现第一块铜冷却壁漏水后,炉腰炉腹部位铜冷却壁漏水数量逐步增多,截止到2020 年12 月初,炉腰炉腹铜冷却壁水管共破损69 根,涉及铜冷却壁30块;高温区冷却壁大量漏水后高炉操作内型极端不规整,严重影响了煤气流的分布和高炉炉况的稳定顺行,同时也给高炉生产带来重大安全风险;安钢3 号高炉于2020 年12 月20 日4:16 顺利降料面到风口后停炉抢修,共耗时22 h 16 min,实现了高炉的安全顺利停炉。

1 停炉前准备

1.1 炉墙清理

受冷却壁大量破损影响,高炉操作内型在炉腰炉腹部位圆周分布极不均匀,为保证高炉的安全生产,采取长期堵上部炉壳出现开裂方位风口(17#风口)生产;为减少降料面停炉过程中渣皮脱落对停炉过程带来的不利影响,高炉降料面停炉前一般要对炉墙进行清理;安钢3 号高炉因冷却壁大量漏水,未刻意采取疏松边缘的装料制度去清洗炉墙,高炉降料面停炉前主要采取了提前捅开17#风口实现全风口作业、适当提高炉温并降低炉渣碱度、减轻焦炭负荷、降低喷煤比、适当配加锰矿和萤石入炉改善渣铁流动性等措施对炉墙炉缸进行了小幅度清理,主要措施见表1。

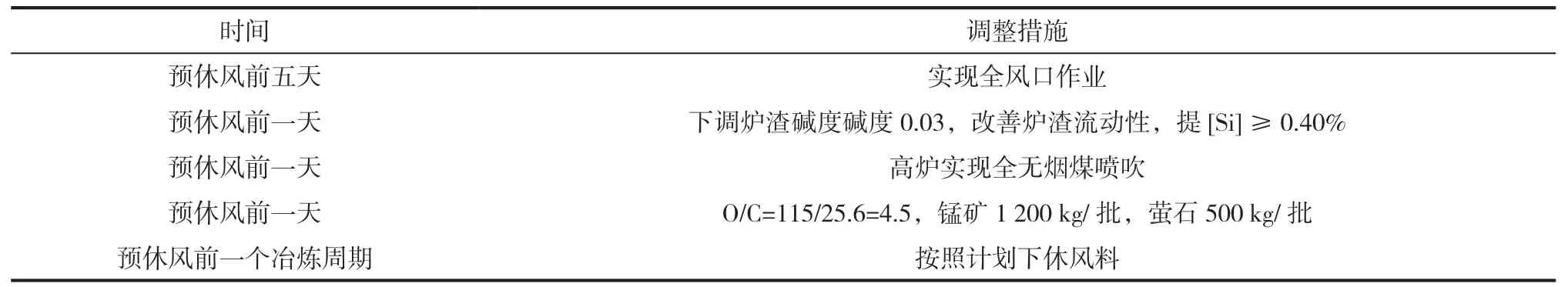

表1 高炉预休风前主要调整措施

1.2 料仓腾空

高炉矿焦槽长期使用后不可避免会出现仓壁粘结或耐磨材料脱落现象,安钢3 号高炉停炉期间计划对槽下所有料仓进行检查处理,高炉按照降料面时间节点在预休风前3 天开始着手减少料仓使用数量:逐步腾空所有B 列烧结仓和所有块矿仓、碱球仓(休风料不包含块矿和碱球),只预留2 个酸球仓、A 列烧结仓以及所有焦炭仓,后随休风料入炉,逐渐腾空槽下所有料仓。

1.3 设备准备

为减少预休风时间,降低预休风作业强度,高炉利用11 月25 日休风检修机会,自炉顶煤气封罩引至出铁场平台两套(一用一备)煤气人工取样装置,取样管加装处理管路堵塞用氮气反吹装置,保证降料面期间正常取样分析。同步拆除3 根十字测温装置,仅保留135°方向一根伸入炉内最长的十字测温。

2 预休风

近年来,随着高炉冶炼技术的进步,为加快降料面进程和降低燃料消耗,国内已有高炉在空料线打水停炉前不再进行预休风作业;考虑到安钢3 号高炉存在大量冷却壁漏水,炉腰炉腹冷却壁多数存在漏水可能性的现状,为确保安全顺利降料面到风口,选择在降料面前进行12 h的预休风作业。

2.1 休风料的选择

高炉休风料计算生铁[Si]含量取0.8%,计算炉渣R2取1.0,适当配加锰矿、萤石入炉(铁水[Mn]含量按0.8%控制,渣中(CaF2)按4.3%控制)来改善炉渣的流动性。休风料取消焦丁入炉,考虑到降料面过程料柱逐渐变薄、煤气利用率逐渐变差的生产实际,矿批和矿焦比的选择分两段入炉,第一段休风料矿批98 t/批,矿焦比2.8 t/t,走15 批,第二段休风料矿批95 t/批,矿焦比2.5 t/t,走23 批。为保证停炉后期有充足的炉缸温度,防止熔渣在料面结成硬块,以加速停炉后的炉内清理工作[1],选择加3 批盖面焦,共计114 t,考虑盖面焦全炉矿焦比2.43 t/t,全炉总焦比为655 kg/t。

2.2 预休风作业

于12 月18 日17:50 休风后及时关闭高炉漏水和有可能漏水的冷却壁,并对水管根部做加固处理后加喷水冷却,防止向炉内漏水。对炉壳开裂、跑煤气的地方进行补焊处理,对炉壳焊缝前期出现开焊的地方,使用AB 胶进行涂抹覆盖。同时,将高炉原有炉顶打水装置全部更换为高效雾化喷头,提高降温效果,从十字测温安装孔插入新制作的8 根雾化式喷水枪,增加最大水量到200 m3/h以上,以满足高炉降料面的需要;从风口平台氮气集气包将氮气由静压孔引入炉内,增加炉身部位氮气的通入量;将原有的机械探尺量程由6 m调整为27 m,并选用不锈钢耐高温钢丝绳,对钢丝绳和坠砣之间的连接部分做耐高温保护,以确保降料面期间探尺的正常使用;并对煤气系统的程序联锁功能进行校验,以保证降料面期间煤气系统的安全;在炉顶大放散平台加装3 台监控摄像,用以在停炉期间对炉顶放散情况进行有效监控。

3 降料面作业

3.1 降料面过程关键参数

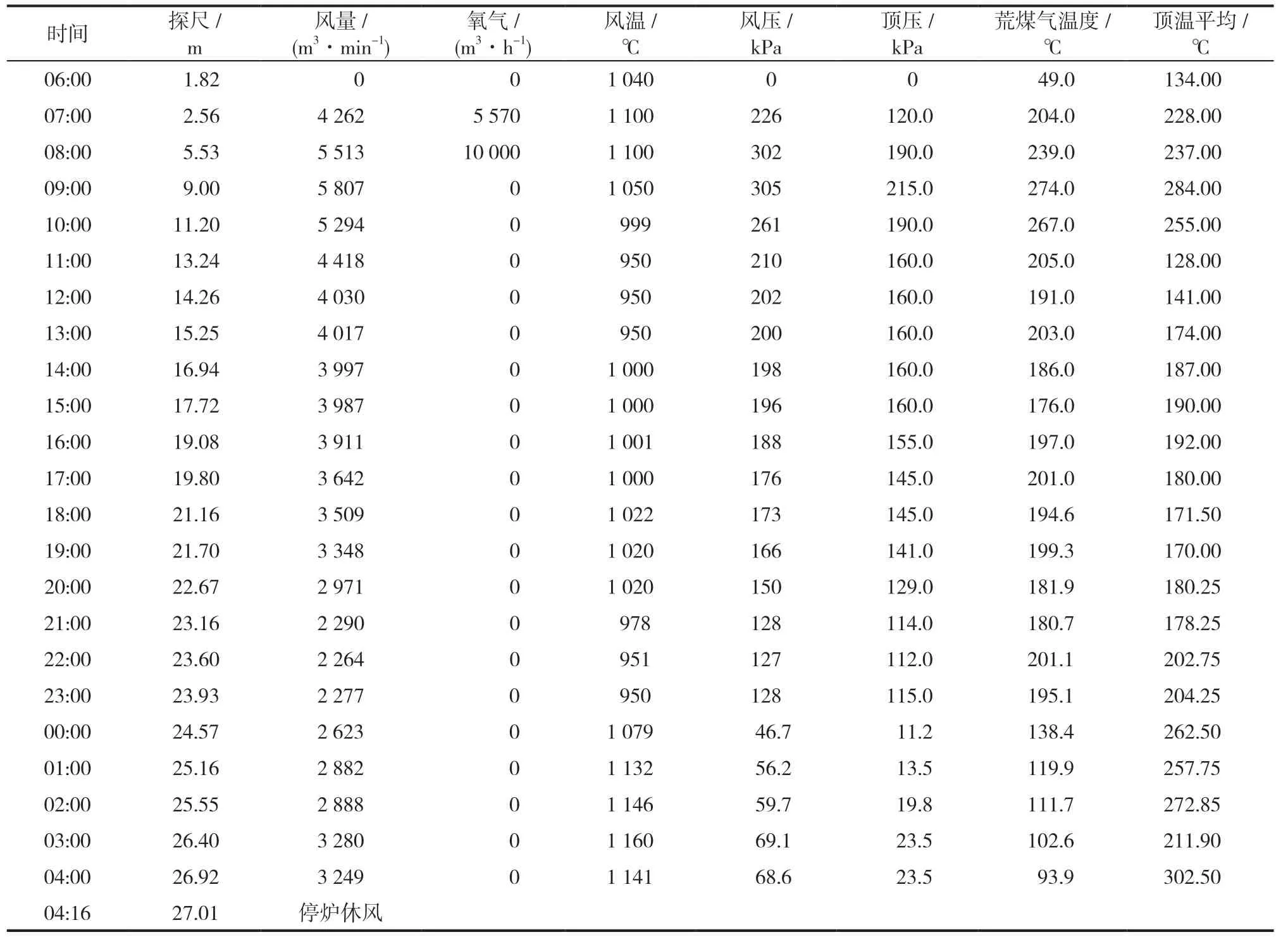

安钢3 号高炉按计划于12 月19 日早6:00 开始送风降料面,初始料线平均1.82 m,前期高炉少量使用富氧以加速降料面进程,8:30 风量最高加到6 000 m3/h,对应料线7.07 m,23:33 料线下到24.08 m(炉腰以下2.18 m)时改为常压操作,12月20 日4:16 风口见空后高炉休风停炉。整个停炉过程气流平稳,风压波动小,无爆震发生,总耗时22 h 16 min,共耗风488.4 万m3,消耗氧气16 333 m3,折合总耗风量为496.18 万m3,炉顶打水2 507.6 t,与计划的2 600 t 基本接近,停炉过程关键参数控制情况见表2。

表2 降料面停炉过程关键参数控制

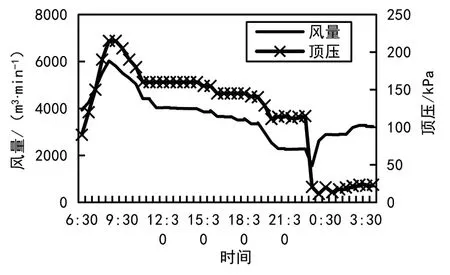

3.2 风量与顶压的使用

降料面期间风量控制原则是在炉况允许的前提下,降料线前期维持较高风量,以缩短控料线时间。3 号高炉6:00 送风,8:30 风量逐渐增加到6 000 m3/min 后顶温上升较多,由于TRT 前期暖机未投用,受煤气处理系统降温能力和公司煤气管网温度控制要求的制约,高炉减风到5 800 m3/min 以下,12:00 料面降到炉身下部后风量控制到4 000 m3/min,并随料面的下降逐渐减小入炉风量,23:33 料线下到24.08 m(炉腰以下2.18 m)高炉改常压操作,风量最低减到1 571 m3/min,改常压后及时回风到2 800 m3/min 左右。

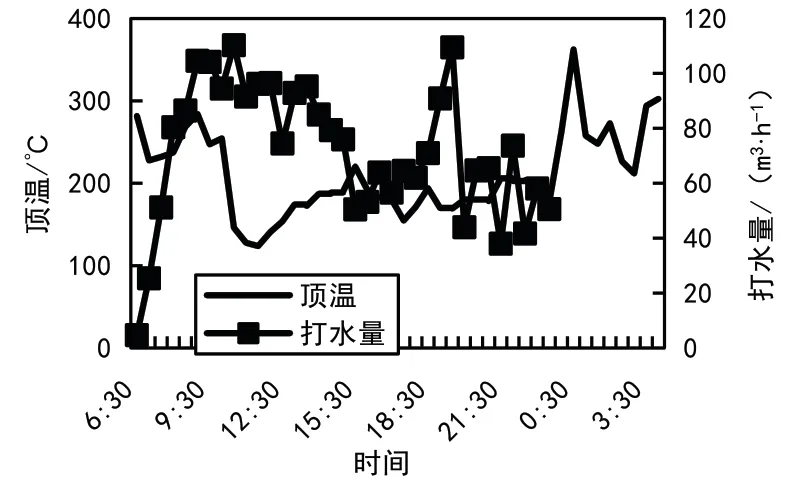

降料面期间适当提高炉顶压力,一方面有利于炉内还原反应的进行和煤气流的稳定,另一方面保持较高的炉内压力有利于及时出净炉内渣铁。安钢3 号高炉在这次降料面停炉过程中, 顶压的使用较正常生产时高出20 ~50 kPa 左右。本次降料面过程中顶压与风量的实际使用情况如图1 所示。

图1 风量与顶压的使用情况

3.3 风温的控制

高炉降料面期间应根据实际情况使用风温,但必须保证炉况顺行,防止大的崩料、悬料及风口破损,以利于安全停炉[2]。本次降料面停炉前期送风阶段料面较浅,风温最高达到1 100 ℃,料面降到炉身中部以后风温下降到1 000 ℃左右,并维持到改常压,考虑到后期炉温下降明显,改常压后提高风温使用水平,最高到1 160 ℃。

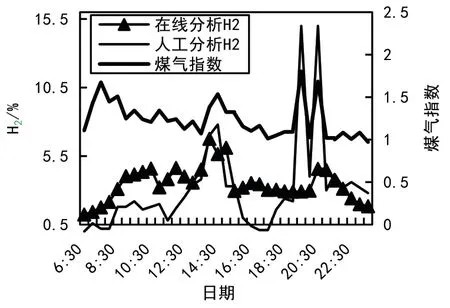

3.4 顶温控制与炉顶打水

为了确保炉顶设备安全和炉况的稳定顺行,要求炉顶温度控制在200 ~350 ℃,齿轮箱温度<70 ℃,在整个降料面期间,由于通入大量氮气,齿轮箱温度持续偏低,结合表2 可以看出,降料面前期风量偏大、顶温控制偏高,对应炉顶的打水量也偏大,风量减到4 000 m3/min 以下,煤气量减少后,炉顶打水量相应减少,23:33 停止煤气回收后,顶温基本保持在300 ℃以下,炉顶打水停止;停炉过程荒煤气温度和炉顶温度如图2 所示。

图2 炉顶温度与炉顶打水量曲线

3.5 煤气成分管控

高炉降料面期间煤气的正确处理是安全顺利停炉的重要一环,安钢3 号高炉这次降料面停炉期间停止煤气回收的标准:降料面后期,炉内爆震频繁,依靠减风难以控制;煤气指数<1.0;H2≤10%;O2≤0.6%,满足任意一项时即停止煤气回收。在确保原有炉顶煤气在线分析仪正常使用的同时,降料面期间每30 min人工取样分析一次,整个降料面过程炉顶煤气氧气含量最高为0.5%,煤气中H2含量与煤气指数曲线如图2 所示。

从图3 可以看出,19:30 与20:30 两次人工分析H2含量超过10%,但随后的取样复验均小于10%,23:00 以后,人工分析数据计算煤气指数小于1.0,且料面已进入炉腹2 m,停炉小组综合研判后停止煤气回收。

图3 煤气中H2含量与煤气指数曲线

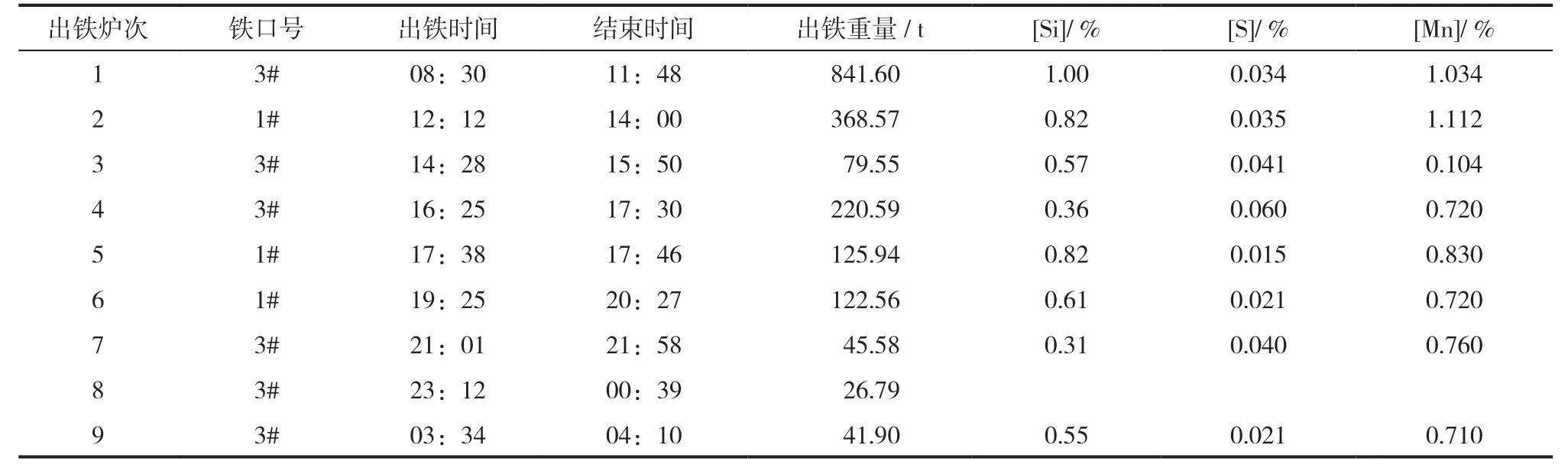

3.6 炉前出铁

从保证降料面期间安全和高压段有利于出净炉内渣铁的角度考虑,计划高压段不间断出铁;停炉最后一次铁要求在用的三个铁口全部打开出铁,尽可能减少炉缸残存渣铁量,降低停炉后炉缸清理的工作量。20 日3:30 观察2 号铁口周边风口已经吹空,料线已经降至风口,组织出最后一次铁,实际降料面停炉期间共出铁9 次,出铁量1 873.08 t,较理论铁量少146 t。出铁情况及炉温水平见表3。

表3 降料面停炉期间出铁情况

4 凉炉作业

20 日4:16 高炉停炉休风后进入凉炉阶段。炉身氮气、煤枪氮气继续向炉内通入,8:50 开炉顶大人孔后四个铁口通氮气冷却炉缸侧壁,使用十字测温加装的8 根喷水枪冷却炉缸中心死焦堆,21 日夜班从风口插入7 根前端焊死后间隔性2 m开孔的DN50 无缝钢管到炉缸中心,以加强死焦堆的降温。22 日中班铁口停止通氮气,24 日5:00停止打水,高炉凉炉结束。

5 结语

(1)本次空料线打水停炉前,采取适当提高炉温、降低炉渣碱度、降低喷煤比、适当配加锰矿和萤石改善渣铁流动性等一系列措施,对炉墙炉缸进行了适度清理,预休风期间及时关闭漏水和有可能漏水的冷却壁,并对水管根部做加固处理,对炉壳开裂、跑煤气的地方进行补焊处理,为安全顺利停炉提供了保障。

(2)炉顶12 根高效雾化喷枪和由十字测温安装孔加装的8 根打水管在降料面期间的单独控制,实现了炉顶温度的精准控制,炉顶高校雾化喷枪的使用保证了炉顶打水与高炉煤气的充分接触,提高了降温效果,在减少炉顶打水量的同时也在一定程度上降低了降料面期间炉内爆震的风险,是高炉顺利降料面的重要措施。

(3)工艺参数的合理控制与使用是成功降料面的关键,随着降料线过程的进行,炉内料柱的厚度变薄,压损减少,为避免出现管道行程,逐渐减少风量,高炉改常压操作前风量最低减到1 571 m3/min,降低炉顶温度并停止炉顶打水,改常压后及时回风到2 800 m3/min 左右。在降料面过程中提高炉顶压力的使用水平,一方面有利于及时出净炉内渣铁,另一方面也起到了稳定气流和加快降料面进程的作用。

(4)停炉后检查发现,通过45°方向十字测温安装孔加装的打水管根部出现断裂、打水管下垂,给这次降料面停炉带来一定的安全隐患,应该与大型高炉炉喉直径大、打水管插入偏深有一定关系,建议大型高炉降料面停炉时选择在煤气封罩或十字测温安装孔加装高效雾化喷枪。

(5)氮气的大量使用有效的稀释了煤气中H2浓度,保证了煤气系统的安全。但高炉中下部大量氮气的通入在稀释煤气浓度的同时也会大量消耗炉内热量,降低铁水温度,本次降料面到炉身下部后炉温出现快速下降,适当控制氮气通入量后炉温出现明显回升。