直升机复合材料桨叶前缘包片修理技术研究

2021-04-11戴周军钱栋祥汪开兵

戴周军,钱栋祥,汪开兵,许 漂

(昌河飞机工业(集团)有限责任公司,江西 景德镇333002)

关键字:复合材料;桨叶;包片;修理;胶接

引言

复合材料以优异的疲劳强度、缓慢的裂纹扩展特性和良好的模压成型工艺性[1],代替金属材料成为了现代直升机桨叶的主体制造材料[2]。随着直升机批量交付客户使用以及服役时间的延长,复合材料桨叶修理的问题也日益突出。桨叶维护和故障排除工作不仅关系到直升机武器装备整架机的使用寿命和安全性能,同时也十分影响客户对公司产品的品质评价以及未来几年的商业合作伙伴关系。因此,开展对复合材料桨叶的损伤情况进行检测、评估分析、修理等相关技术研究工作,就显得极为重要。

朱金荣[3]对阿富汗战争中苏军直升机的战场损伤统计数据进行了分析,得出结论—旋翼系统的主、尾桨叶和机身结构是直升机损伤最多的部位。代永朝[4]等人研究了主动红外检测技术,可用于外场对桨叶内部分层、脱粘和漆层下腐蚀等缺陷的快速检查。施晓春[5]提出了一种超声波C扫描和小焦点软X射线照相的组合方法,解决了桨叶聚氨酯泡沫芯对X射线和超声波的强衰减、蒙皮厚度薄而变化及混杂纤维对检测的干扰问题。而通过对含损伤复合材料桨叶进行有限元建模仿真分析,陈兆晨[6]等人发现蒙皮分层、穿孔损伤时会对桨叶振动特性存在一定的影响;程小全[7]等人认为当大梁带受到不同角度穿透损伤会使其强度比大幅下降。此外,张文军[8]等人针对复合材料桨叶不同的损伤类型分别采取了不同的修理方法,包括树脂注射法、混合物填充法、外搭接补片修理法和嵌入式补片修理法。但是,国内还未曾有研究者从工程实践角度出发,给出一套比较完整的复合材料桨叶故障修理方案。

本文以受损伤的直升机复合材料桨叶的前缘包片为研究对象,详细分析了前缘包片胶接更换修理的关键技术要点,并给出具体的实施操作标准流程,可为复合材料工程实践中金属与非金属的胶接问题的解决提供参考与借鉴。

1 结构简介

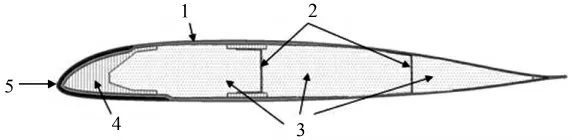

目前国内直升机复合材料桨叶采用的是C型梁结构形式,其典型剖面如图1所示。包片位于桨叶的前缘位置,用于保护桨叶本体在使用过程中免受风沙侵蚀、异物撞击以及防雷击等[9]。前缘包片一般情况下由奥氏体不锈钢或纯镍制成,也有少数是钛合金包片。前缘包片作为复合材料桨叶气动外形的一个重要组成部分,直升机桨叶生产技术条件与外场维护手册对其表面质量要求较高,不允许出现裂纹、腐蚀、划伤、穿孔、凹坑、变形、脱粘等缺陷。但是前缘包片的工作环境比较恶劣,它处于复合材料桨叶的迎风面,地面开车刮起的砂石、异物首先会打击在包片上。此外,直升机需要经常在海洋、沙漠、高原、雷暴等不同气候环境下执行飞行任务,对前缘包片的质量及使用持久性也提出了严格要求。因此,平时在对直升机复合材料桨叶维护保养时,前缘包片的质量检查是工作重点,同时应仔细清洗擦拭使其保持干净整洁。若不能满足使用要求,则应该通知专业维修人员对前缘包片进行更换修理。

图1 复合材料旋翼桨叶典型剖面示意图Fig.1 The typical sectional view of composite rotor blade

2 工艺分析

前缘包片的更换修理问题,从工艺角度分析,应归属于金属包片与非金属复合材料的胶接问题。但是直升机桨叶前缘特殊的曲面外形,给修理施工增加了难度。如何保证胶接接头的机械强度,就必须从被粘物的表面结构、胶粘剂对被粘物的浸润和胶粘剂的固化等因素找突破口[10]。所以,直升机复合材料桨叶前缘包片胶接修理工艺可从胶粘剂的选择、表面处理方法和固化加热加压三个方面进行分析。

2.1 胶粘剂的选择

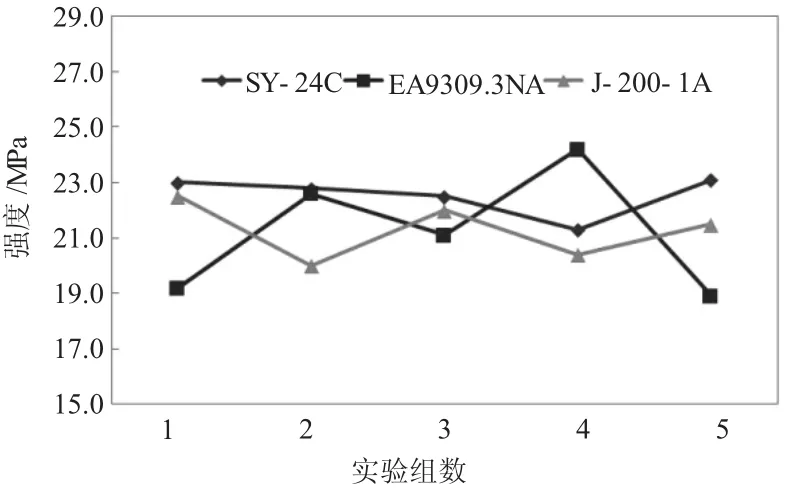

开展前缘包片胶接修理技术研究工作,首先要解决的问题就是胶粘剂的选择问题。选用强度高、稳定性好的胶粘剂是确保胶接接头强度的决定性因素。结合车间现有的胶粘剂种类,选取了常用的EA9309.3NA、J-200-1A和SY-24C作为备选的胶粘剂。此三种胶粘剂外观上相差较大,前两种属于糊状胶粘剂,而后一种属于薄膜型胶粘剂。为了比较三种胶粘剂的胶接性能,现场制作了胶接试验件,并进行了搭接剪切强度对比试验,试验结果如图2所示。从图2可知,SY-24C薄膜型胶粘剂的胶接稳定性更好。由于该类型的胶粘剂无需进行现场调配,胶粘剂组分相对均匀,因而能获得更佳的胶接强度。此外,直升机前缘呈特殊的曲面外形且胶接面积大,涂抹糊状胶粘剂会给现场实施带来极大的不便。因此,选用SY-24C薄膜型胶粘剂是前缘包片胶接修理的最佳选择。

图2 三种胶粘剂的强度试验结果对比图Fig.2 The comparison of strength test results of three adhesives

2.2 零件表面处理方法

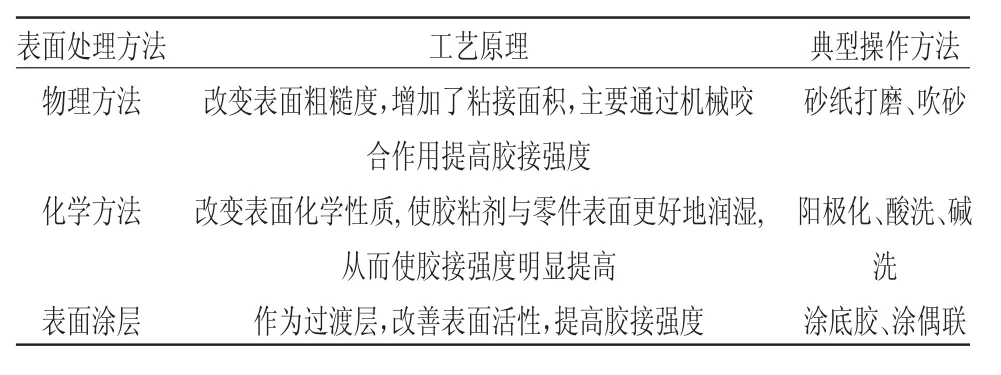

胶接时良好的零件表面状态,是提高胶接接头强度的关键环节。首先必须得保证零件的待胶接面清洁平整、无污染、无异物,要严格控制灰尘、油污、脱模剂等降低胶接强度的不稳定因素,尽可能在温湿度可控的清洁间内进行施工。对复合材料桨叶的待胶接表面,可用细砂纸轻轻打磨桨叶前缘位置,使其粗糙度均匀。而对前缘包片的待胶接表面需进行特殊的处理方式才能满足使用要求。通过查阅资料,常见的金属材料表面处理方法如表1所示,所列举的三类表面处理方法都能很好地改善胶接强度。为了能获得最佳的零件表面处理状态,对直升机桨叶前缘包片采取了“吹砂+酸洗+涂底胶”的复合表面处理工艺。

表1 常见的金属材料表面处理方法Table 1 The common surface treatment methods for metal materials

2.3 加热加压固化

胶接装配后能够施加合适的温度压力使其固化,是获得优良胶接接头的重要保证。直升机桨叶前缘特殊,常规的复合材料抽真空加压法对前缘包片无法起到良好的效果。这是由于桨叶包片弯曲弧度较大,抽真空后施加在包片表面各处的压力并不均衡,反而容易导致包片装配后出现偏移、走位、脱粘等胶接缺陷。为了突破复合材料桨叶前缘包片胶接时加热加压困难的瓶颈,经多次技术改进攻关,结合复合材料桨叶特殊的翼型曲面特点,分析了前缘包片胶接装配时的压力需求,建立了前缘包片不同曲面位置的加压物理模型。柔性自动化装备依托于先进的数字化技术,能够将信息采集反馈系统与工艺装备有效结合在一起,能实时监测桨叶前缘包片胶接装配时的压力变化,并根据计算机控制系统中的物理加压模型进行自动化调整,保证整个加压过程的平稳。

3 实施与验证

前缘包片胶接修理的标准流程主要包括材料准备、零件准备、胶接装配、入模固化、出模清理、检查验证等环节,如图3所示。

图3 前缘包片胶接修理工艺流程图Fig.3 The process flow chart of bonding repairment of the protection on the leading edge

3.1 材料准备

将胶接装配需使用的修补胶、胶膜、腻子粉以及辅助材料从库房中领取出来,放在干净的清洁间内。若是在低温库存储的材料,需在室温条件下回温6h以上至外包装无冷凝水方可启封使用。修补胶、胶膜等此类胶粘剂尤其要特别注意这一点,不可渗入水气,否则将严重降低胶接强度。

3.2 零件准备

清理检查受损伤的复合材料桨叶前缘包片区域,使用铲刀、虎钳、橡胶棒等工具将受损伤的前缘包片从桨叶本体上剥离,剥离过程中注意保护桨叶本体。将残留的胶层清理干净,局部区的凹坑、贫胶等缺陷需采用修补胶刮胶处理。固化后将桨叶的待胶接面打磨平整,保持一定的粗糙度,待胶接装配使用。

将新的前缘包片与桨叶前缘修理区进行预装配。按照桨叶前缘翼型区对前缘包片进行钣金校形,使两者的配合间隙不超过0.3mm,并对多余的包片边角进行剪除。对前缘包片内表面待胶接区进行吹砂,并酸洗钝化。在表面处理后8h有效期内,对前缘包片清洗、喷涂底胶并烘烤固化。处理完的前缘包片用塑料薄膜包覆好,放在清洁间内备用。

3.3 胶接装配

胶接时的室内温湿度、空气洁净度等会影响连接质量,因此复合材料桨叶前缘包片的胶接装配应在标准的清洁间内进行。回温后打开胶膜密封袋,用剪刀将胶膜裁剪为长条状,面积比胶接区要略大一些。在桨叶胶接区的边缘和包片张口边缘各贴一层脱模布进行保护,避免胶液溢出粘接在蒙皮和包片上难以清理。将桨叶前缘待胶接区清洗干净,并均匀铺贴一层胶膜。由于胶膜受幅宽限制,胶接时可将长条状的胶膜进行拼接处理,拼接的宽度一般小于2mm。铺贴完胶膜后,需用擀板小心擀平,严禁胶膜存在褶皱、破损、气泡等缺陷。然后将前缘包片装配到桨叶修理区域,压紧使之与胶膜贴实,并用胶带固定。装配完毕后,用剪刀小心剪除多余的胶膜。

3.4 入模固化

在复合材料桨叶的前缘包片修理区域覆盖一层塑料薄膜并用胶带固定,然后转移到集成加热加压功能的柔性自动化装备上。对桨叶的根部、后缘及桨尖位置进行工装夹持后,启动柔性自动化装备,按照胶膜固化工艺要求设置加热加压参数。柔性自动化装备上的柔性加热加压层会根据控制系统中的物理加压模型,包裹贴附在桨叶前缘包片修理区,对前缘包片修理区提供持续平稳的温度压力,直至胶膜完全固化。

3.5 出模清理

待胶膜完全固化后,关闭柔性自动化装备,拆除桨叶根部、后缘及桨尖位置的夹持工装,轻轻将桨叶放置在专用周转车上。拆除塑料薄膜和脱模布,用铜铲刀去除桨叶表面多余的胶瘤,注意不得伤害桨叶蒙皮和前缘包片。然后调配适量的修补胶,对前缘包片边缘的粘接间隙进行刮胶填缝,固化后打磨平滑过渡。

3.6 检查验证

胶接装配的质量控制应按照特殊过程进行严格管理,检验内容应包含工序检验、外观检查和内部缺陷检测等。工序检验着眼于操作的每一个环节,对整个胶接过程进行质量控制,是最直接有效的途径。外观检查一般采用目视检测方法,主要观察前缘包片在桨叶上的装配位置是否偏移错位、桨叶表面是否磕伤等质量缺陷。而内部缺陷检测主要是针对胶接过程中的脱粘典型故障,常用敲击法进行判断,但检验效果往往依赖检验员的技能水平和职业素养。目前激光散斑技术是一种新兴的无损检查方法,其工作原理是通过被测物体在加载前后的激光散斑图的叠加,从而在有缺陷位置形成干涉条纹。该方法具有操作方便、外界干扰小,缺陷成像直观、检测效率高等特点,在复合材料桨叶修理领域有着广泛的应用前景。前缘包片胶接修理后,经专业检验人员人工敲击检查和激光散斑无损检测,其结果均表明能够满足质量要求,可以用于直升机安全飞行。

4 总结与展望

经工艺分析与实施验证,选用薄膜型胶粘剂、零件复合表面处理工艺和集成加热加压功能的柔性自动化装备,并以此为技术核心构建了一套完整的直升机复合材料桨叶前缘包片修理标准流程,胶接修理质量稳定可靠,大大改善了直升机复合材料桨叶的使用持久性。技术的革新是工程制造领域的常态。随着新材料、新装备和新工艺的高速发展,直升机桨叶故障将能够被及时发现与诊断,使修理过程更加环保、快速和高效。复合材料桨叶的修理技术水平得以提升,飞行使用期限延长,甚至可能到达无限寿命。