硫化钠沉淀法从含铑溶液中富集铑工艺研究

2021-04-08贺晓莹王鹏飞蒋凌云臧甲忠

贺晓莹,李 晨,王鹏飞,蒋凌云,臧甲忠,吴 青

(1.银川能源学院,宁夏银川750100;2.中海油天津化工研究设计院有限公司;3.中国海油石油集团有限公司)

中国烯烃氢甲酰化工业装置主要采用以油溶性铑膦络合物为催化剂的低压液相合成工艺, 铑膦络合催化剂常由于反应过程中产生的各种副产物以及原料中杂质的影响而失活。 从氢甲酰化工业装置排出的失活的废铑催化剂是一种粘稠状的液体, 含有大量的有机物,铑以铑基金属络合物形式存在,铑质量分数通常在几百至几千×10-6。 由于铑在地壳中的质量分数低,开采提炼困难,价格昂贵,从氢甲酰化废铑催化剂中高效地回收铑十分必要[1]。 控制铑损失是确保铑回收工艺经济性甚至可行性的关键,目前报道的废铑催化剂铑回收方法主要有:焚烧法[1-4]、液相消解法[5-6]、萃取法[7-8]、吸附法[9]等,其中铑回收工业中应用最为广泛的为焚烧法。 由于氢甲酰化废铑催化剂中含有大量含膦配体且焚烧过程需要加入大量贱金属保护剂以减少铑损失, 使得焚烧后的含铑灰分含有大量杂质, 使用强酸浸出后酸性溶出液中含有大量磷酸、铁、钙等杂质[1,3]。 如果按照常规的铑金属提纯工艺进行操作,产生大量“三废”的同时,“三废”中铑的夹带还会降低铑回收率。

硫化物沉淀法在湿法冶金中常用来分离或富集金属[10-18],但是对于铑金属而言,并没有较为详细的工艺条件, 仅提到了在加热至80~90 ℃的含铑水溶液中,加入2%~3%(质量分数)的硫化钠即有黑褐色的硫化铑沉淀析出[14]。 赵家春等[19]虽然详细研究了硫化铑的沉淀条件, 但是所使用的原料为低浓度含铑有机废液。针对这些问题,本文探索了一种硫化钠沉淀法从含铑溶液中富集铑工艺:利用廉价的硫化钠对含铑强酸溶液进行处理,得到富集铑的硫化铑沉淀,硫化铑后续经熔融处理得到可溶性铑盐。整个铑富集过程效率高、操作简单、铑沉淀率大于99%。

1 实验部分

1.1 实验原料

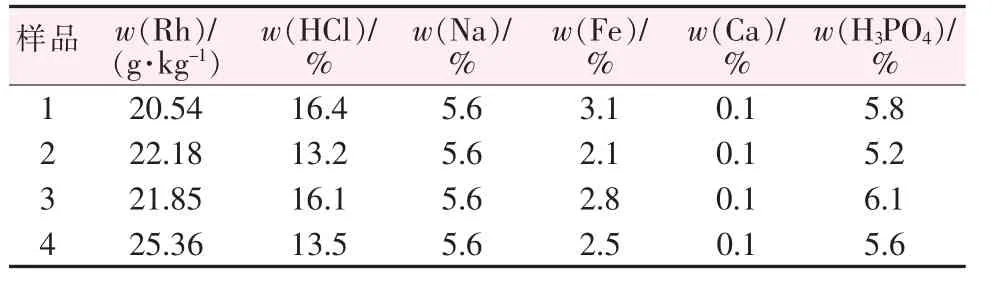

含铑溶液为烯烃氢甲酰化废铑催化剂回收过程中产生的含铑强酸溶液,主要化学成分见表1。 由表1 可以看出,含铑酸溶液中铑含量不高,并且含有大量的磷酸根和贱金属杂质。

所用主要化学试剂为化学纯硫化钠、 分析纯盐酸、分析纯硫酸氢钠、分析纯四氯化碳,实验用水为自制去离子水。

表1 含铑酸溶液主要化学成分Table 1 Main composition of Rh acid solution

1.2 实验设备及仪器

电感耦合等离子体吸收光谱仪(ICP-OES);高效液相色谱(HPLC,10A-TVP);激光粒度分析仪(Hydro 2000MU);集热式恒温加热磁力搅拌油浴锅(DF-101S);三口烧瓶(500~5 000 mL);硫化氢尾气吸收瓶(3 L,装10%的氢氧化钠溶液),自制;砂芯过滤器(G4 砂板);石英坩埚(500 mL)。

1.3 实验方法

在500 mL 三口烧瓶中定量移取表1 中样品1的含铑酸溶液100.00 g,置于固定转速(搅拌充分)的电磁搅拌器上,用恒压滴液漏斗将质量分数为15%的硫化钠溶液逐滴加入,加入速度为5 mL/min,滴加时间约为20 min, 滴加完毕后反应液在沉淀温度下陈化1 h。待沉淀完全后,用砂芯漏斗过滤,去离子水洗涤滤饼,收集滤洗液,称重,用ICP-OES 检测铑含量,计算铑沉淀率。

2 结果与讨论

含铑酸液中铑元素浓度相对不高, 但是杂质元素尤其磷酸根、铁、钠等的浓度却相当大,分别是铑元素的几倍乃至几十倍。 为了简化铑的分离纯化工艺,确保高的铑沉淀率,首先应使其与大量杂质分离并富集。考虑到Rh 硫化物的溶度积(K)及其沉淀的pH 与杂质硫化物之间的差异,借此有可能达到富集和初步分离的目的。 根据文献列出的一些金属硫化物沉淀的有关数据, 可以看出Rh 硫化物的溶度积明显小于Fe、Ni、Ca 等, 因此在酸性溶液中Rh 比Fe、Ni、Ca 等先沉淀[12]。 与此同时,由于硫化沉淀工艺条件不同,形成的Rh 硫化物沉淀颗粒大小不同,Rh 硫化物沉淀颗粒太小容易穿滤,使得实际的铑沉淀率降低。因此,还需要对硫化沉淀工艺条件进行优化筛选,使得Rh 硫化物沉淀颗粒大,容易滤出。

根据硫化沉淀法基本原理和影响沉淀颗粒大小的因素,实验研究了沉淀温度、加料和搅拌速度等因素对铑沉淀率的影响。 Rh 硫化物的沉淀完全与否,主要取决于硫化钠加入量和沉淀温度, 另外还受加料和搅拌速度的影响[20-22]。 下面着重从硫化钠加入量、沉淀温度、陈化时间、加料和搅拌速度入手,讨论Rh 硫化物有效沉淀的工艺条件。

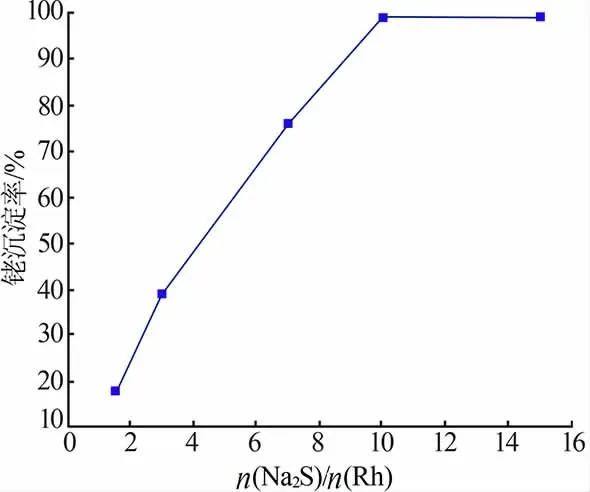

2.1 硫化钠加入量对铑沉淀率的影响

Na2S·9H2O 作为Rh 硫化物中硫的来源,Na2S·9H2O 加入过多会使Fe、Ca 等贱金属也大量沉淀,达不到分离目的,而加入太少则会使Rh 沉淀不完全,造成贵金属铑的损失。 图1 显示了随Na2S·9H2O 加入量不同,含铑强酸液中铑沉淀率的变化情况。

图1 硫化钠加入量对铑沉淀率的影响Fig.1 EffectofNa2S·9H2OdosageontheprecipitationyieldofRh

由图1 得知,在含铑强酸液加热至100 ℃、搅拌转速为600 r/min 时,当加入的Na2S·9H2O 与溶液中铑的物质的量比为1.5(与硫化铑分子式中S 与Rh物质的量比相同)时,铑沉淀率仅为18%。 这可能是由于初始反应液的酸度较大,加入的S2-大部分与H+形成了HS-, 而没有起到与铑反应形成硫化铑沉淀的作用。随着Na2S·9H2O 加入量的增加,溶液中有效S2-浓度增大,铑沉淀率也随之增加,在硫化钠与铑物质的量比达到10 左右时, 铑沉淀率达到最大值99%。加入更多Na2S·9H2O 沉淀剂时,S0的大量生成导致了沉淀质量的下降, 使沉淀中的贱金属及硫含量升高,同时会有大量没有利用的H2S 气体排出,造成环境污染。 生成的S0采用HPLC 定性检测,将硫化铑沉淀用四氯化碳萃取, 然后以甲醇和水为流动相用HPLC 进行检测, 与标准硫粉对比后保留时间一致,确定在硫化铑沉淀生成过程中有S0产生。 使用硫化钠与铑物质的量比达到10 的沉淀剂时,经检测滤出硫化铑沉淀的滤液中铑含量已低于1 mg/kg,且含有大量磷酸根及贱金属杂质, 因此该滤液可以直接作为废液处理。

2.2 沉淀温度对铑沉淀率的影响

理论上,温度的升高有利于硫化铑沉淀的析出,使得沉淀反应速度加快。由此,考察了沉淀温度对铑沉淀率的影响,结果如图2 所示。

图2 沉淀温度对铑沉淀率的影响Fig.2 Effect of temperature on the precipitation yield of Rh

由图2 看出, 当加入Na2S·9H2O 与Rh 物质的量比为10 时,随着温度的升高,铑沉淀率逐渐升高。沉淀反应过程中可以观察到,在低于70 ℃的反应温度下进行铑沉淀反应时, 虽然随着Na2S·9H2O 的加入也会有大量黑色沉淀生成, 但是由于生成的沉淀颗粒极细, 使用G4 砂芯漏斗过滤实际得到的铑沉淀极少,大部分硫化铑沉淀穿滤后存在于滤液之中。这一现象说明升温不仅有利于铑金属的沉淀生成,也有利于沉淀形成大颗粒的过程发生。

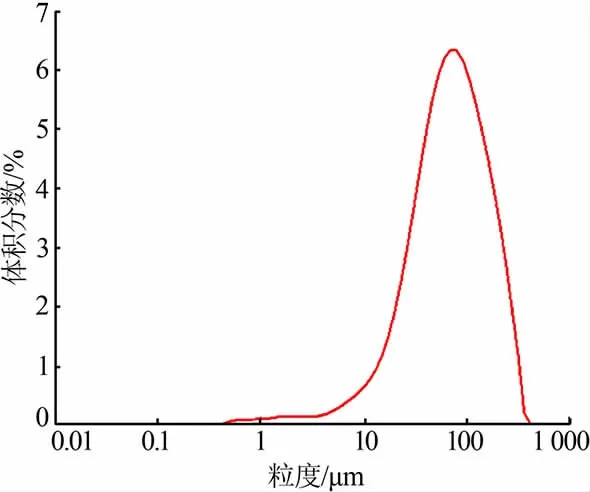

用激光粒度分析仪对过滤出的硫化铑沉淀进行粒度分析,结果见图3。 由图3 可以看出,沉淀的体积平均粒径D 为95.902 μm, 因此需要优化沉淀条件使之形成大粒径的沉淀。随着温度的升高,铑沉淀率由最初的5%升高到100 ℃下的99%, 当温度进一步升高到105 ℃时,铑沉淀率稍稍降低,可能是高温更加有利于S2-向S0的转化,S0的大量生成使得有效S2-下降,也不利于过滤。 同时更高的沉淀温度也意味更多的能耗,不利于工业应用。

图3 硫化铑沉淀粒度分布Fig.3 Particle size distribution of rhodium sulfide precipitation

2.3 硫化钠加料速度对铑沉淀率的影响

理论上, 沉淀剂加入的速度对沉淀颗粒的大小有很大影响,加入速度快有利于形成大颗粒沉淀,使得铑沉淀容易过滤。由此,考察了沉淀剂加入速度对铑沉淀率的影响,结果如图4 所示。

图4 硫化钠加料速度对铑沉淀率的影响Fig.4 Effect of feed speed of Na2S on the precipitation yield of Rh

110 mL 15% Na2S·9H2O 沉淀剂以不同的速度加入含铑强酸液中,当硫化钠溶液加入速度较慢时,铑沉淀形成速度较慢,颗粒较小,滤出的铑沉淀较少,实际铑沉淀率为68%。 随着硫化钠溶液加入速度逐渐增加,铑沉淀形成速度增加,颗粒逐渐变大,滤出的铑沉淀增多,在硫化钠加入速度为5 mL/min时实际铑沉淀率达到99%。 硫化钠溶液加入速度进一步加快时,加入的S2-还未与溶液中低浓度的铑接触反应,便先与溶液中H+发生反应生成HS-和H2S,使得与铑形成硫化物沉淀的有效S2-数量降低,造成铑沉淀率降低。

2.4 陈化时间对铑沉淀率的影响

在沉淀剂Na2S·9H2O 加入完毕后, 在沉淀温度下陈化一定时间, 使得生成的铑沉淀能够有效地团聚形成大颗粒, 从而有利于后续铑沉淀的过滤。 由此,考察了陈化时间对铑沉淀率的影响,结果如图5所示。 由图5 可以看出,不经过陈化步骤时,虽然溶液中的铑几乎全部沉淀, 但是小颗粒的硫化铑沉淀没有在陈化步骤中经过团聚形成大颗粒, 使得滤出的硫化铑减少,从而影响了实际的铑沉淀率。随着陈化时间的增长,铑沉淀率逐渐增加,最佳的陈化时间为1 h 左右。 由于在强酸性条件下硫化铑沉淀与硫化铑酸溶解为可逆反应, 随着陈化时间的进一步增长, 之前在沉淀反应体系中已经沉淀的硫化铑会部分溶解,造成铑沉淀率降低。

图5 陈化时间对铑沉淀率的影响Fig.5 Effect of aging time on the precipitation yield of Rh

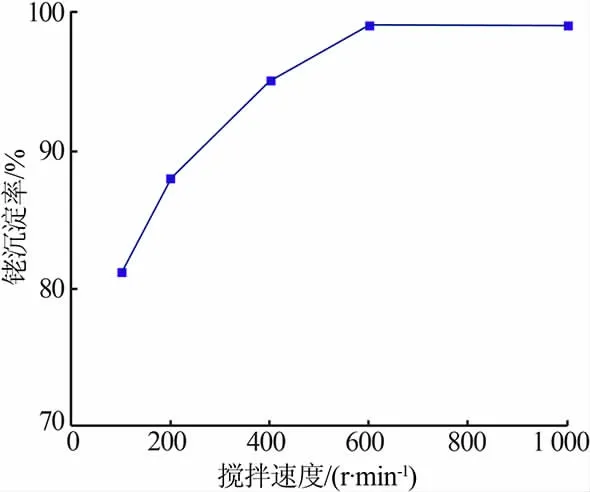

2.5 搅拌速度对铑沉淀率的影响

沉淀剂Na2S·9H2O 加入过程中,S2-与Rh 生成硫化铑沉淀的反应以及S2-与H+反应生成HS-和H2S的反应为竞争反应, 而搅拌速度的增加有利于加入的S2-与铑接触形成硫化铑沉淀。 由此,考察了搅拌速度对铑沉淀率的影响,结果如图6 所示。由图6 可以看出, 当加入Na2S·9H2O 与Rh 物质的量比为10时,随着搅拌速度的增加,铑沉淀率逐渐升高。 当搅拌速度较慢时, 加入的Na2S·9H2O 优先与反应液中的酸起反应,使得与铑接触的有效S2-减少,使得铑沉淀率降低。随着搅拌速度的加快,铑沉淀率逐渐提高,在搅拌速度为600 r/min 时,铑沉淀率达到最大。进一步增加搅拌速度对设备要求提高, 带来设备投资和能耗的增加,不利于工业应用。

图6 搅拌速度对铑沉淀率的影响Fig.6 Effect of stirring speed on the precipitation yield of Rh

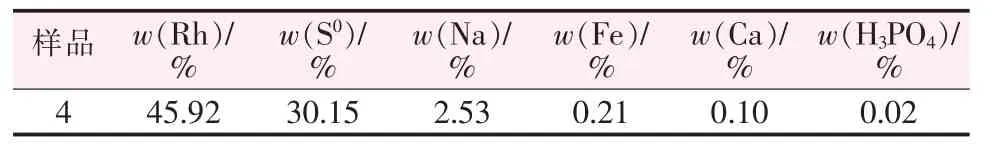

2.6 最优条件下铑沉淀产物分析

综上,当沉淀剂硫化钠与铑的物质的量比为10、沉淀温度为100 ℃、硫化钠加入速度为5 mL/min、陈化时间为1 h、搅拌速度为600 r/min 时,铑沉淀率达到最大,为最优的含铑强酸液铑沉淀工艺条件。取表1 中样品4 铑酸液1 000.00 g 为原料,进行铑沉淀反应,得到硫化铑沉淀49.41 g。 取样用四氯化碳对沉淀萃取后, 利用HPLC 对样品中的单质硫含量进行定量分析, 分析结果表明铑沉淀中单质硫质量分数为30.15%。 再利用ICP-OES 对样品进行分析,样品中各种组分含量见表2, 铑质量分数为45.92%、钠质量分数为2.53%、铁质量分数为0.21%、磷酸质量分数为0.02%, 铑沉淀率为99.5%。 由表2 可以看出,在最优条件下进行铑沉淀,铑能得到大大富集,且富集得到的沉淀中主要杂质为单质硫。 在用硫酸氢钠对硫化铑处理得到水溶性硫酸铑的熔融过程中即可利用单质硫的升华特性将该单质硫除去。

表2 硫化铑沉淀主要化学成分Table 2 Main composition of rhodium sulfide precipitation

3 结论

1)硫化物沉淀法能够对含铑强酸液中铑元素沉淀富集的同时, 还可有效地与Fe、Ca、Ni、P 等杂质元素分离。2)铑沉淀率随着硫化钠加入量、沉淀温度升高而增加, 且在硫化钠与铑的物质的量比为10、沉淀温度为100 ℃时达到峰值。 3)此外硫化钠加料速度、 陈化时间及搅拌速度也对铑沉淀以及形成的沉淀颗粒大小有重要影响。 4)当沉淀剂硫化钠与铑的物质的量比为10、沉淀温度为100 ℃、硫化钠加入速度为5 mL/min、 陈化时间为1 h、 搅拌速度为600 r/min 时,铑沉淀率达到最大,为最优的含铑强酸液铑沉淀工艺条件。在最优条件下进行铑沉淀,铑沉淀率为99.5%,铑能得到大大富集,沉淀中主要杂质为易升华除去的单质硫。