镁合金表面高转速搅拌摩擦加工区的微观组织和耐腐蚀性能

2021-04-07刘奋军张媛媛刘建勃姬姸

刘奋军,张媛媛,刘建勃,姬姸

(1.榆林学院 能源工程学院,陕西 榆林 719000;2.榆林市金属基复合材料与再制造技术重点实验室,陕西 榆林 719000;3.中国石油宝鸡石油机械有限责任公司,陕西 宝鸡 721000)

镁及其合金因密度小、电磁屏蔽性好和减震吸冲性能佳等特征,被广泛应用于轨道交通、汽车、航空航天设备、电子元器件壳体和医疗器械等行业领域[1-3]。然而,镁合金的电负性强,化学活性高,其表面极易在潮湿的环境下发生氧化而形成一层疏松多孔的氧化膜。在碱性或中性环境下,氧化膜对镁合金基体具有一定的耐腐蚀保护作用[4],但是在含有氯离子的潮湿空气中,氧化膜很快就被破坏而形成氯化钠,而氯化钠对镁合金基体没有保护作用,基体材料会继续腐蚀[5-6]。较差的腐蚀性能严重制约了镁合金作为结构材料的应用领域[7]。

搅拌摩擦加工(Friction stir processing,FSP)技术利用搅拌头与被加工材料之间产生的摩擦热和塑性金属变形热共同作用,软化被加工区域金属材料,使其发生动态再结晶来细化晶粒[8-10]。此外,高速旋转的搅拌头自身就对被加工区域金属材料有破碎和挤压作用,使得加工区域的组织结构明显致密化和均匀化,进而实现金属材料表面性能改善[11-12]。搅拌摩擦加工技术已成功应用于镁合金表面改性[13]。俞良良等[14]采用单道次搅拌摩擦加工技术对AZ31 镁合金板材进行加工发现,加工区平均晶粒尺寸随着转速的增加而增大。Shahnam 等[15]研究了不同转速和加工速度对AZ31B-H24 镁合金搅拌摩擦加工微观组织结构的影响,研究结果表明,高转速和快加工速度均细化了加工区晶粒尺寸。Liu 等[16]研究了搅拌摩擦加工Mg-9Li-1Zn 合金加工区微观组织和耐腐蚀性能,结果表明,经搅拌摩擦加工之后,平均晶粒尺寸明显细化,耐腐蚀性能也因晶粒细化而明显提升。同样的现象在AZ31 镁合金搅拌摩擦加工中也得到了验证,搅拌摩擦加工区耐腐蚀性能因晶粒细化而显著提升[17]。Liu 等[18]研究单道次搅拌摩擦加工铸态AZ91 镁合金的耐腐蚀性能发现,经搅拌摩擦加工之后,AZ91 镁合金在3.5%(质量分数)的NaCl 水溶液中的腐蚀速率明显下降,这主要归因于β-Al12Mg17相的分布和形态改变。综上所述,搅拌摩擦加工技术对于镁合金表面晶粒尺寸细化和改善耐腐蚀性能效果明显。然而,上述研究均基于常规转速(转速一般小于1500 r/min),对于高转速搅拌摩擦加工对镁合金表面微观组织演变和耐腐蚀性能影响的研究鲜有报道。Liu 等[19]近期采用相同速度比的高转速搅拌摩擦加工对AZ31 镁合金表面进行单道次加工,结果表明,高转速情况下,β-Al12Mg17相数量增多,分布更加均匀弥散,进而使得加工区耐腐蚀性能较基体有显著提高。

本文以AZ31B 镁合金板材为研究对象,采用高转速搅拌摩擦加工技术对其表面进行单道次加工,研究了不同转速对搅拌摩擦加工区相组成、晶粒形貌、织构和二次相分布特征以及耐腐蚀性能的影响,揭示了微观组织演变对耐腐蚀性能的作用机制。

1 试验

使用型号为FSW-TS-F08-DZ 的微型台式高速搅拌摩擦焊机对10 mm 厚挤压态AZ31B 镁合金板材表面进行单道次搅拌摩擦加工。加工方向为平行于板材挤压成形方向。加工所用的搅拌头由均布的三螺旋线槽内凹面轴肩和圆台形搅拌针组成。轴肩直径为12 mm,圆台形搅拌针顶部直径为3 mm,根部直径为5 mm。搅拌头加工速度固定为100 mm/min,转速分别为1000、2000、3000 r/min,进行无倾角高转速加工。在板材加工区背部钻盲孔,并预置K-型铠装热电偶。采用日本大仓的VM-7000 型无纸记录仪记录加工区热循环曲线,采集频率为10 /s。试样采用简记法,如试样3000-100 表示在转速为3000 r/min 和加工速度为100 mm/min 的工艺参数下搅拌摩擦加工制备的试样。

搅拌摩擦加工完成后,用线切割设备分别沿垂直于加工方向的横截面截取微观组织观察试样,沿平行于加工方向的水平面截取腐蚀测试试样。采用标准金相试样制备方法对OM 和EBSD 观察试样分别进行粗磨和精抛,直至待观察表面呈镜面。然后用10%(体积分数)的高氯酸酒精溶液(50 mL HClO4+ 450 mL C2H6O)进行电解抛光,电压为50 V,温度为–30 ℃,时间为15 s。对于TEM 试样,机械磨抛至40 μm 左右,冲压成直径为3 mm 的圆薄片,然后用5%(体积分数)的高氯酸酒精溶液(50 mL HClO4+950 mL C2H6O)进行电解双喷抛光。采用FEI TECANI-F30场发射TEM 设备对加工区二次相分布和位错特征进行观察。采用TESCAN MIRA3 XMU 型SEM 设备进行腐蚀形貌观察。采用Bruker S8 TIGER X-射线衍射仪进行物相分析,扫描角度为20°~80°。采用常规的三电极电化学测试系统进行耐腐蚀性能测试,试样为工作电极,铂电极为辅助电极,Ag/AgCl 电极为参比电极。用AB 胶密封试样,只暴露出测试面,面积为1 cm2。每个试样重复测试3 次,扫描速率恒定为0.5 mV/s。

2 结果与讨论

2.1 搅拌摩擦加工区表面形貌

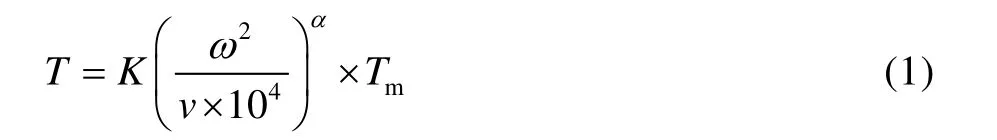

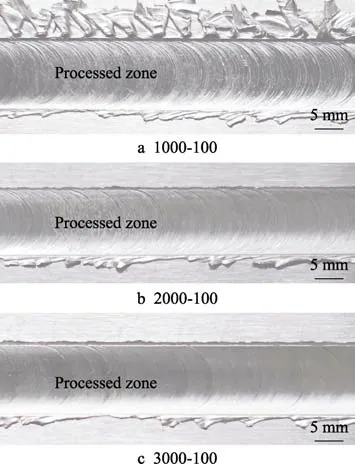

不同转速工艺下,AZ31B 镁合金表面搅拌摩擦加工区宏观成形特征如图1 所示。转速由1000 r/min增加至3000 r/min 时,在AZ31B 镁合金表面均可制备出无“沟槽”和“孔洞”缺陷的加工区,加工区表面成形美观,加工弧纹逐渐变致密。这表明采用无倾角高速搅拌摩擦焊机对AZ31B 镁合金表面进行单道次加工时,无论采用常规转速1000 r/min,还是高转速2000 r/min 和3000 r/min,均可在加工区域获得充足的热输入,使得塑性金属充分流动而形成无缺陷加工区。Mironov 等[20]在AZ31 镁合金搅拌摩擦焊研究中发现,转速由1000 r/min 增加至3000 r/min 时,焊合区峰值温度由0.75Tm增加至0.85Tm(Tm为AZ31B镁合金熔点)。峰值温度越高,表明塑性金属软化程度越大,流动性越好,越有利于形成无缺陷接头。Arbegast 等[21]在搅拌摩擦焊接研究中发现,充足的热输入可使得焊缝区塑性金属充分软化,并随搅拌头形成平衡流动,最终形成无缺陷焊接接头。本文中,转速由1000 r/min 增加至3000 r/min 时,加工区峰值温度由343 ℃增加至388 ℃,如图2 所示。这表明高转速工艺下,塑性金属软化程度高,流动性好,有利于形成无缺陷加工区。加工区峰值温度(T)可表达为[22]:

式中:ω 为转速;v 为加工速度;α 和K 是常数,分别为0.04~0.06 和0.65~0.75。根据公式(1)可知,当其余工艺参数不改变时,峰值温度随转速增加而增大。此外,塑性金属软化越充分,抵抗搅拌头挤压变形能力越弱,周期性回填的相邻塑性金属面之间的间距就越小,加工区表面就越光滑。相邻弧纹间距(d)可表达为:

图1 不同转速搅拌摩擦加工区表面形貌Fig.1 Surface macroscopic features of the processed zone of(a) 1000-100, (b) 2000-100, and (c) 3000-100 samples prepared at different rotating speed

图2 不同转速下搅拌摩擦加工区热循环曲线Fig.2 The thermal cycling curve in the FSP zone obtained at different rotating speed

根据公式(2)可知,固定加工速度,增加转速,弧纹间距逐渐减小。

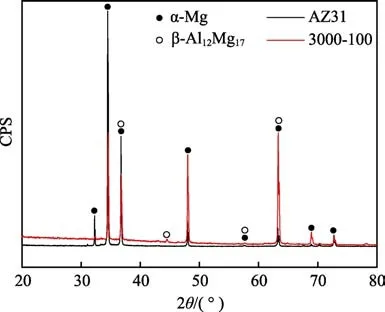

2.2 搅拌摩擦加工区相组成

图3 为AZ31B 镁合金基材和高转速搅拌摩擦加工区的XRD 图谱。AZ31B 基材和搅拌摩擦加工区均由α-Mg 固溶体和β-Al12Mg17化合物相组成。基材经搅拌摩擦加工之后,并未形成新的物相,只是α-Mg固溶体的衍射峰强度减弱和β-Al12Mg17化合物相的衍射峰强度增大,表明AZ31B 镁合金经搅拌摩擦加工之后,在加工区形成了更多的β-Al12Mg17化合物相。由于搅拌摩擦加工属于固相加工技术,加工区域的峰值温度相对较低,一般都处于固相线之下。根据热循环曲线测试结果(如图2 所示)可知,在转速为3000 r/min 工艺条件下,搅拌摩擦加工区域的最高峰值温度为388 ℃,仍低于Mg-Al二元共晶温度437 ℃。这进一步表明搅拌摩擦加工区域处于固相状态,加工区域不会发生熔化与凝固冶金现象,只会发生动态再结晶和二次相的溶解与再析出。因此,AZ31B 镁合金经搅拌摩擦加工之后,未形成新的物相,而是改变了β-Al12Mg17化合物相的再析出和分布特征。

图3 AZ31B 和搅拌摩擦加工区XRD 图谱Fig.3 XRD pattern of the AZ31B substrate and FSP zone

2.3 搅拌摩擦加工区微观组织

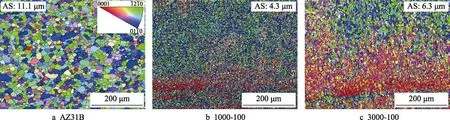

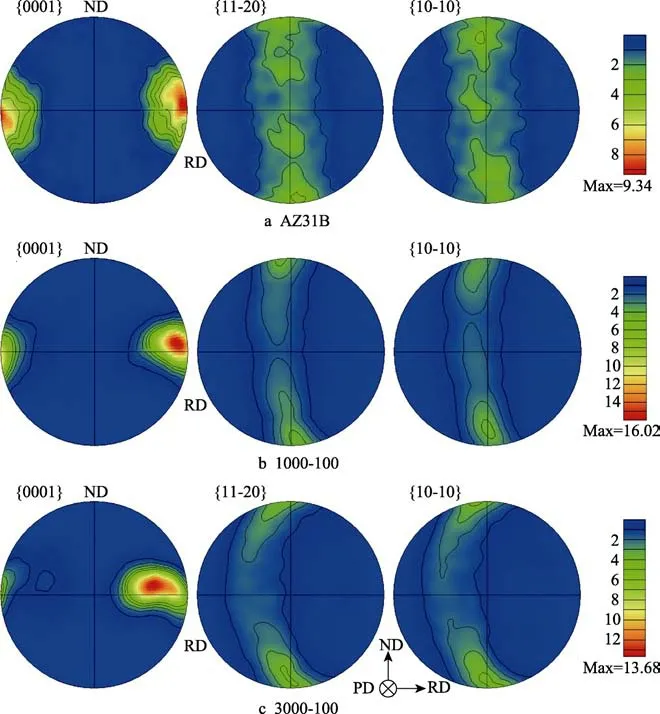

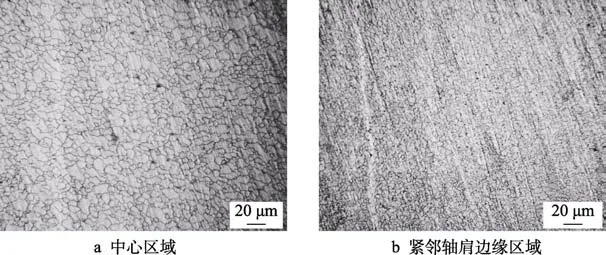

AZ31B 镁合金基材和搅拌摩擦加工中心区晶粒形貌和组织特征如图4 所示。AZ31B 基材和不同转速工艺下的搅拌摩擦加工中心区均由尺寸大小不等的等轴晶粒组成。基材经搅拌摩擦加工之后,中心区平均晶粒尺寸(Average grain size,AS)明显细化,由基材的平均晶粒尺寸11.6 μm 细化为1000 r/min 的4.6 μm 和3000 r/min 的6.3 μm。加工中心区平均晶粒尺寸随着转速的增加而增大。此外,由图4 还可以看出,基材中晶粒取向呈随机分布状态(见图4a),经搅拌摩擦加工之后,在局部区域形成了一定的织构,而且随着转速的增加,织构特征变得明显,如图4b和c 所示。进一步分析基材和加工中心区的极图分布特征,如图5 所示,发现基材经搅拌摩擦加工之后,形成了一定的织构,强度因子由基材的9.34 增加至1000 r/min 工艺下的16.02 和3000 r/min 工艺下的13.68。基材和加工中心区强度因子较低,且随着转速增加而减小。对加工区中心区域和紧邻轴肩边缘区域组织形貌进行观察发现,紧邻轴肩边缘区域仍由等轴晶粒组成,晶粒尺寸明显小于中心区域,如图6 所示。

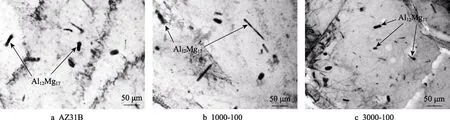

AZ31B 镁合金基材和不同转速工艺下加工区析出相分布特征如图7 所示。基材中β-Al12Mg17化合物相呈粗大的长条状或针状,均匀分布性较差,如图7a 所示。基材经搅拌摩擦加工之后,析出相尺寸明显减小,数量明显增多。转速为1000 r/min 工艺下,β-Al12Mg17化合物相呈短棒状和细长的针状,且分布较基材更加弥散,如图7b 所示。当转速增加至3000 r/min时,β-Al12Mg17化合物相呈短棒状和短小的针状,且分布较转速1000 r/min 工艺下更加均匀化和弥散化,如图7c 所示。均匀化和弥散化分布的β-Al12Mg17化合物相更加有利于形成网络状分布特征。

图4 基材和不同转速下的加工区晶粒形貌和反极图分布特征Fig.4 Grain morphology and inverse pole figures of the (a) AZ31B and processed zone of (b) 1000-100 and (c) 3000-100 samples prepared at different rotating speed

图5 基材和不同转速下加工区极图分布特征Fig.5 Pole figures of the (a) AZ31B and processed zone of (b) 1000-100 and (c) 3000-100 samples prepared at different rotating speed

图6 3000-100 试样加工区晶粒形貌Fig.6 Grain morphology in the (a) center region and (b) the region adjacent to the shoulder edge of the processed zone of 3000-100 sample

图7 基材和不同转速下加工区析出相分布特征Fig.7 Precipitates distributions of the (a) AZ31B and processed zone of (b) 1000-100 and (c) 3000-100 samples prepared at different rotating speed

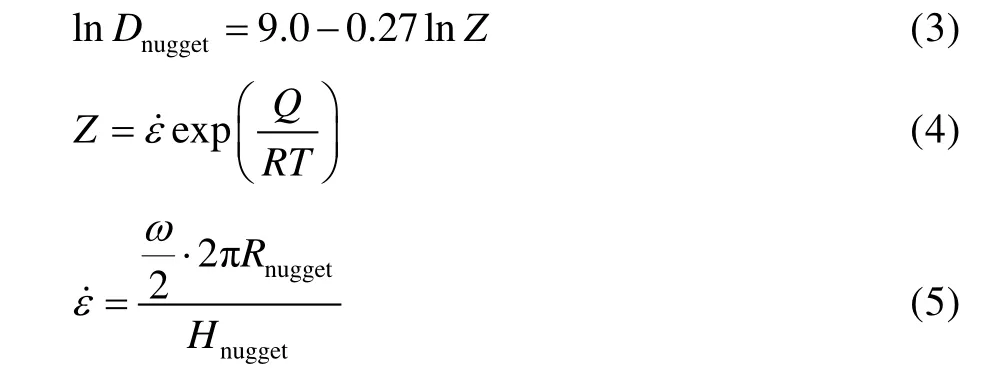

AZ31B 镁合金板材在挤压成形过程中发生了动态回复与再结晶,从而形成等轴晶粒。然而由于在挤压过程中沿板材厚度方向经历的热循环存在差异,导致最终晶粒大小和β-Al12Mg17化合物相析出与长大存在差异,最终在基材上形成了大小不等的等轴晶粒和长度与宽度不同的棒状或针状几何形态分布的析出相。基材在搅拌摩擦加工过程中,加工区域经历了严重的热机搅拌作用,导致该区域塑性变形和热循环作用最为强烈。在大塑性变形过程中,加工区域极易迅速形成大量的位错,位错在大应变和高温的共同作用下迅速繁殖,并不断地滑移和攀升,在晶界和大颗粒析出相周围形成高密度位错墙。位错墙通过不断吸收位错而形成小角晶界,在热力作用下发生旋转而形成大角晶界,即在搅拌摩擦加工过程中,加工区域发生了动态再结晶,从而使得晶粒尺寸明显细化[23-24]。此外,高速旋转的搅拌头的切应力以及轴肩均布的螺旋线沟槽对加工区微观组织结构本身就有破碎挤压作用。最终,在热机搅拌破碎和再结晶行为共同作用下,使得加工区域等轴晶粒发生细化。中心区域经历的热循环作用大于边缘区域,因此中心区域等轴再结晶晶粒较边缘区域发生粗化。然而,搅拌摩擦加工区域的热输入在其余加工参数不变的情况下,随着转速增大而增加,加工区晶粒尺寸(Dnugget)主要受加工区峰值温度(T)影响,存在如下关系[25]:

式中:Z 为齐纳霍洛蒙参数;Q 为热变形激活能;R 为气体常数;ε˙为应变速率;Rnugget和Hnugget为加工区再结晶有效半径和深度。

综上所述,搅拌摩擦加工过程中,转速增大,峰值温度增大,晶粒粗化;加工区应变速率增大,加工区晶粒细化。温度和应变速率共同作用使得加工区晶粒经历动态再结晶而细化。然而,峰值温度越高,细小的再结晶晶粒又会在冷却过程中发生粗化。因此,加工区平均晶粒尺寸随着转速增加而增大。此外,加工区峰值温度越高,组织结构差异就越小,织构就越不明显。因此,随着转速增大,加工区织构强度因子减小。另外,加工区经历的峰值温度越高,在加热阶段,Al 原子向α-Mg 固溶体扩散溶解越多,形成的过饱和固溶体和亚稳态相越多。在随后的冷却过程中,β-Al12Mg17化合物相再析出数量就越多,而且由于镁合金散热快,β-Al12Mg17化合物相长大受阻,最终形成尺寸较小且弥散分布特征。强烈的热机搅拌和高速旋转的螺旋线沟槽均可对基材中存在的大尺寸β-Al12Mg17化合物相产生机械破碎作用,使其发生细化,并随塑性金属流动而重新分布,最终形成均匀细小的分布特征。

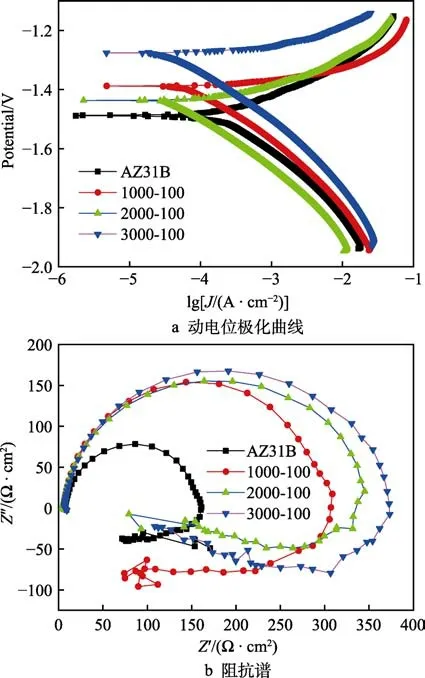

2.4 搅拌摩擦加工区表面腐蚀性能

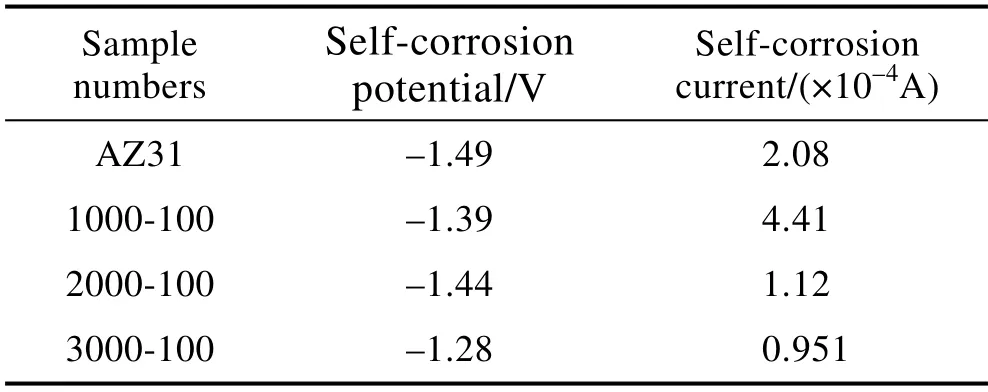

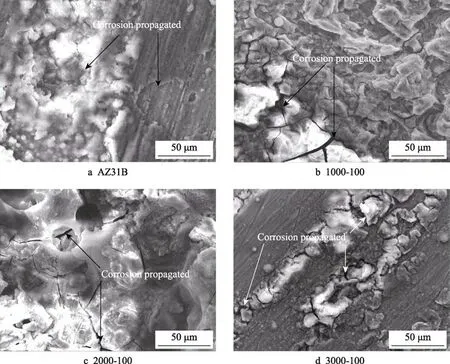

AZ31B 镁合金基材和不同转速工艺下的搅拌摩擦加工区在3.5%的NaCl 水溶液中测得的动电位极化曲线和阻抗谱图见图8。根据动电位极化曲线计算所得的自腐蚀电位和自腐蚀电流见表1。AZ31B 镁合金经搅拌摩擦加工之后,动电位极化曲线均向左上角偏移(见图8a),电容回路直径均明显大于基材(见图8b)。动电位极化曲线越向左上角偏移,表明自腐蚀电位提高越大,自腐蚀电流越小;电容回路直径越大,自腐蚀速率越小[26]。由此可知,AZ31B 镁合金经高转速搅拌摩擦加工之后,相比于基材,自腐蚀电位明显提升,自腐蚀电流减小,自腐蚀电位由基材的–1.49 V 增加至–1.28 V,自腐蚀电流由基材的2.08×10–4A 减小至9.51×10–5A。对腐蚀后的表面形貌进行SEM 观察发现,AZ31B 镁合金基材表面腐蚀严重,腐蚀孔洞大且深,如图9a 所示。经搅拌摩擦加工后,转速1000 r/min 工艺下制备的加工区在局部区域形成了尺寸较基材小且浅的腐蚀坑和较大的腐蚀间隙,如图9b 所示。转速2000 r/min 工艺下制备的加工区表面腐蚀间隙又小于1000 r/min 工艺下的值,表明腐蚀破坏行为较1000 r/min 工艺下的试样轻微,如图9c所示。转速3000 r/min 工艺下制备的加工区仅在局部区域形成了较小的腐蚀间隙和较浅的腐蚀坑(图9d),表明该工艺下制备的加工区耐腐蚀性能最好。这与自腐蚀电位和自腐蚀电流测试结果一致,转速3000 r/min 制备的加工区具有最大的最腐蚀电位和最小的自腐蚀电流。

图8 AZ31B 和不同转速工艺下的加工区动电位极化曲线和阻抗谱Fig.8 (a) Potentiodynamic polarization curves and (b)electrochemical impedance spectrum of the AZ31B and processed zone prepared at different rotating speed

表1 AZ31B 和试样的自腐蚀电位和自腐蚀电流Tab.1 Self-corrosion potential and self-corrosion current of the as-received AZ31B and samples

图9 AZ31B 和不同转速工艺下的加工区腐蚀形貌Fig.9 Corrosion morphologies on the surface of the (a) AZ31B and processed zone of (b) 1000-100, (c) 2000-100, and (d)3000-100 samples prepared at different rotating speed

镁合金暴露在潮湿空气中时,会与空气中的水分发生化学反应,生成氢氧化镁。化学腐蚀反应可表达为:

氢氧化镁在中性和碱性环境下较稳定,对镁合金基材起到保护作用[4]。然而,当氢氧化镁遇到氯离子时,就会发生新的化学反应而被破坏,最终失去对基材的保护作用。化学腐蚀反应可表达为:

镁合金表面耐腐蚀性能受晶粒尺寸和β-Al12Mg17化合物相形貌和分布特征影响较大。晶粒越细小,耐腐蚀性能越好。β-Al12Mg17化合物相尺寸越均匀,分布越弥散,耐腐蚀性能越好[16-18]。虽然转速1000 r/min条件下的加工区域晶粒尺寸最小,但β-Al12Mg17相尺寸适中,分布不均匀,因此该工艺参数下的加工区并未展现出最好的耐腐蚀性能。这就表明,AZ31B 镁合金的耐腐蚀性能很大程度上取决于β-Al12Mg17相的分布特征。转速3000 r/min 工艺下,晶粒尺寸长大,但β-Al12Mg17析出相尺寸和分布更加均匀和弥散,该试样展现出了最好的耐腐蚀性能。由此可知,高转速搅拌摩擦加工对改善AZ31B 镁合金表面耐腐蚀性能作用明显。

3 结论

1)经搅拌摩擦加工之后,AZ31B 镁合金搅拌摩擦加工区晶粒尺寸较基材明显细化,β-Al12Mg17相分布更加均匀化。转速增加至3000 r/min 时,加工区平均晶粒尺寸增大,β-Al12Mg17相尺寸更加一致,分布更加均匀弥散。

2)经搅拌摩擦加工之后,AZ31B 镁合金搅拌摩擦加工区耐腐蚀性能较基材获得明显提升。转速增加至3000 r/min 时,加工区耐腐蚀性能最佳,自腐蚀电位从基材的–1.49 V 正移到–1.28 V,自腐蚀电流从2.08×10–4A 降低到9.51×10–5A。