热处理对SLM AZ91D 镁合金组织及腐蚀行为的影响

2021-04-07崔博帅王建刚张欣冯志浩杨光岳彦芳李建辉

崔博帅,王建刚,张欣,冯志浩,杨光,岳彦芳,李建辉,2,3

(1.河北科技大学 材料科学与工程学院,石家庄 050000;2.河北省材料近净成形技术重点试验室,石家庄 050000;3.航空轻质复合材料与加工技术河北省工程实验室,石家庄 050000)

镁合金具有密度低、强度高、可铸性好等优点,被广泛应用于汽车和航空航天等领域[1-2]。然而,镁合金较低的力学性能和较差的耐蚀性能限制了其在工程领域中的应用[3-5]。目前已经有一些技术,如表面涂层[6]、激光处理[7]、搅拌摩擦加工(FSP)[8],被用来改善传统铸造成形镁合金的耐蚀性。AZ91D 镁合金传统制造工艺存在生产周期长、灵活性差、精度低等缺点,难以满足现代化生产中复杂零件的个性化定制需求。激光选区熔化成形技术(SLM)采用的是逐点、逐线、逐层的成形方式,可制造出生产周期短、灵活性好、精度高且形状复杂的小批量个性化定制零件[9-10]。研究表明,材料成分和激光选区熔化成形工艺能显著影响合金的微观组织和腐蚀性能[11]。Shuai等[12]发现,SLM ZK60 镁合金在Hank 溶液中的析氢率为0.154 mL/(cm2·h),相比铸态ZK60 镁合金提高了约80 倍,耐腐蚀性能得到了明显提高。Dai 等[13]发现,SLM Ti-6Al-4V 与传统工艺制造的同类产品相比,耐酸性侵蚀的能力明显下降。Mg-Al-Zn 合金的制备和热处理工艺也能对其成品的组织和性能产生显著影响[14-15]。目前,低熔点活泼性金属激光选区熔化成形技术仍处于起步阶段,国内外利用该技术成功制备出高质量AZ91D 镁合金样件的报道极少,关于固溶强化、人工时效等常用强化热处理方法对其耐蚀性能的影响则未见报道。

本文采用SLM 技术制备出了AZ91D 镁合金样件,分别进行固溶处理、固溶+时效处理后,分析了不同状态下的微观组织结构,研究了热处理工艺对其在3.5% NaCl 溶液中腐蚀行为的影响,为拓展SLM AZ91D 镁合金的应用奠定了基础。

1 试验

1.1 材料及设备

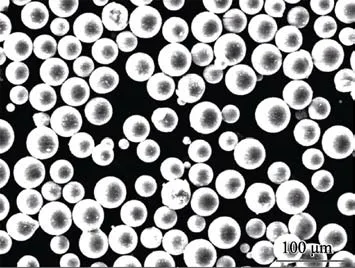

本试验所使用合金材料为气雾化制AZ91D 镁合金粉末。扫描电镜形貌照片、化学成分、SLM 工艺参数分别见图1、表1 和表2。试验采用的SLM 设备为雷尼绍AM250 3D 打印设备。该设备配有真空系统,内部充有高纯氩气,可用于镁等活泼金属的激光选区熔化成形。

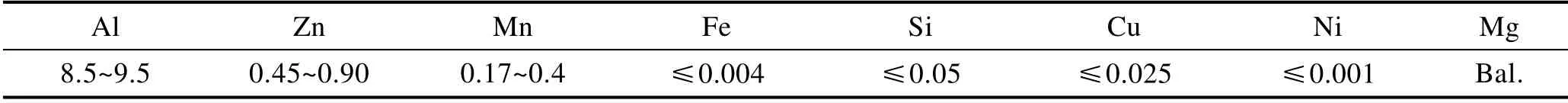

表1 粉末化学成分Tab.1 Chemical composition of powder wt.%

图1 AZ91D 镁合金粉末的扫描电镜照片Fig.1 SEM image of the AZ91D magnesium alloy powder

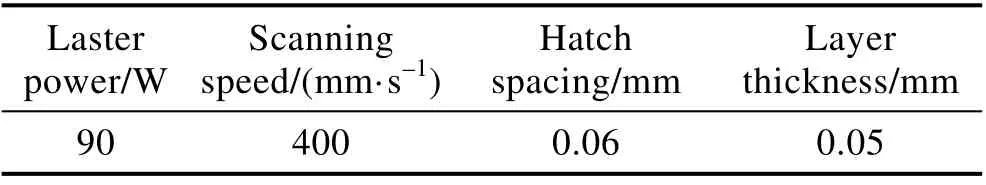

表2 激光选区熔化成形工艺参数Tab.2 Processing parameters of selective laser melting

1.2 组织观察及性能测试

1)相对密度测试。SLM 试样尺寸为 5 mm×5 mm×2 mm。为确保试验结果的准确性,试验采用4组平行试样,将每组试样测量3 次。利用阿基米德排水法测试SLM 试样的相对密度,以排除孔隙率对耐蚀性能的影响。

2)固溶及固溶时效处理。固溶处理工艺为:将试样放入热处理炉中加热至420 ℃,分别保温4、6 h后,水淬冷却至室温。固溶时效处理工艺为:试样经420 ℃×6 h 固溶处理后,分别进行200 ℃×2 h、200 ℃× 4 h、200 ℃×6 h 的时效处理。将试样封装、打磨、抛光后进行腐蚀,腐蚀溶液为:浓硝酸(1 mL)+酒精(100 mL)+蒸馏水(200 mL)+草酸(10 g)+冰醋酸(4 mL)。利用D/MAX-2500 X 射线衍射仪进行物相分析,用Carl Zeiss Axio Vert.A1 光学显微镜进行微观组织观察。

3)质量损失试验。试样分为5 组,分别为SLM试样、固溶处理试样、固溶+时效处理不同时间(2、4、6 h)的试样。将试样打磨、抛光、清洗、吹干后,悬挂浸泡在3.5% NaCl 溶液中,1、3、8、24、72、96、120 h 后取出,放入200 g/L CrO3+10 g/L AgNO3混合溶液中加热至沸腾,去除腐蚀产物后,清洗称量。利用TESCAN VEGA3 扫描电子显微镜观察试样的微观腐蚀形貌。

4)极化曲线测定。利用GAMRY INTERFACE 1010E 电化学工作站进行极化曲线测定。该设备采用三电极体系,工作电极、参比电极、辅助电极分别为待测试样、饱和甘汞电极(SCE)和铂片,以3.5% NaCl溶液为腐蚀介质。将5 组电化学试样的一端连接铜线后制成标准金相试样,打磨抛光清洗后,放入腐蚀介质中。试验在常温下进行,扫描速度设定为1 mV/s。

2 结果及分析

2.1 相对密度分析

由于SLM 成形试样的尺寸较小,如果直接测量致密度,误差结果较大。因此将20 个试样分为4 组,每5 个试样为1 组,将每组中的试样视为一体,以增大被测试样的体积,减小误差。每组试样测量3 次,取3 次测量平均值,测试结果见表3。结果显示,4组SLM 成形试样的相对密度均大于99.5%。

表3 SLM 试样的相对密度Tab. 3 Relative density of SLM samples

2.2 显微组织分析

2.2.1 SLM 及固溶处理

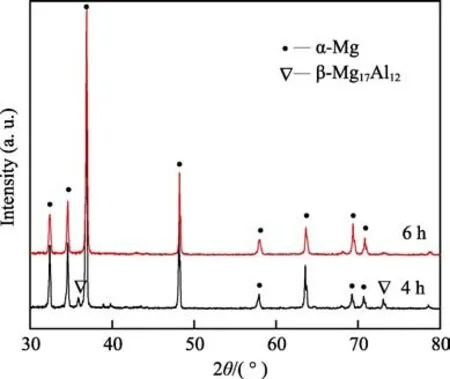

图2 固溶处理不同时间样品的XRD 图谱Fig.2 XRD of samples after solution treatment

图2 为420 ℃保温4 h 和6 h 固溶处理样品的XRD 图谱。由图2 可知,420 ℃保温4 h 的试样仍存在β-Mg17Al12相衍射峰,保温6 h 的试样已不存在β-Mg17Al12相衍射峰。这表明SLM 试样经过420 ℃保温4 h 固溶处理后,仍存在β-Mg17Al12相,随着保温时间延长至6 h,β-Mg17Al12相已基本固溶于基体之中。

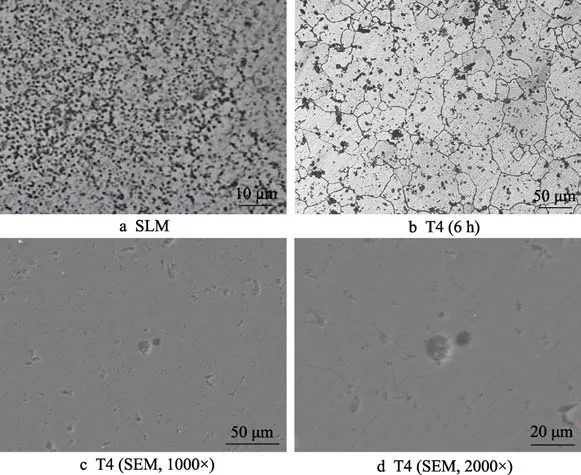

图3 为SLM 试样和固溶处理试样(T4)的金相组织照片。由图3a 可以看出,β-Mg17Al12相弥散地分布于α-Mg 基体中。与传统工艺制造的AZ91D 镁合金试样对比,SLM 技术成形AZ91D 镁合金试样的晶粒尺寸更加细小,仅为5 μm 左右。造成这一现象的主要原因是,激光选区熔化成形工艺的冷却速度极快,严重抑制了晶粒的长大[16]。由图3b 可以看出,固溶6 h 处理的试样平均晶粒尺寸约为60 μm,β-Mg17Al12相已基本观察不到。图3c、d 为SLM 成形AZ91D 镁合金固溶处理后的扫描电镜照片,可以看出,试样表面存在一些制备过程中留下的“缺陷”,这一现象与致密度测试结果相吻合。传统铸造工艺获得的AZ91D 镁合金进行固溶处理,至少需要20 h 保温时间才能充分固溶[17]。SLM AZ91D 镁合金固溶6 h处理后,β-Mg17Al12相已经基本固溶,其主要原因是SLM 成形的镁合金试样中β-Mg17Al12相非常细小,从而加速了Al 元素的扩散溶解。

2.2.2 人工时效处理

图3 SLM AZ91D 镁合金微观组织与形貌Fig.3 Microstructure and morphology of SLM AZ91D magnesium alloy: a) SLM produced; b) solution treatment; c), d) SEM diagram of solution treatment

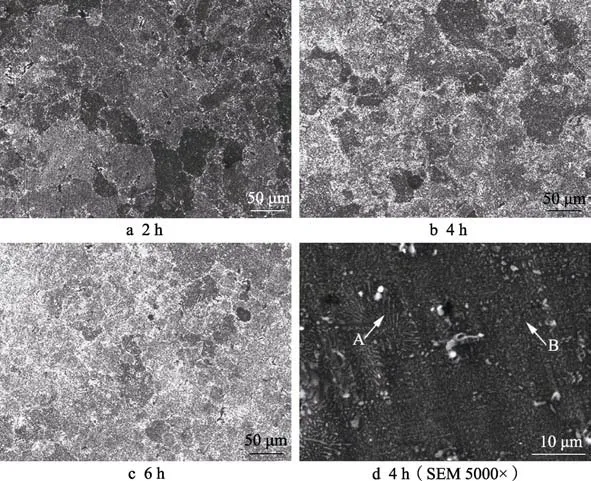

图4 时效处理不同时间后的显微组织图Fig.4 Micrograph of different time after aging treatment

图4 为SLM 试样经过不同时间时效处理后的光学显微镜照片和扫描电镜照片。从图4a—c 可以看出,420 ℃×6 h 固溶+时效2 h 的试样析出了少量弥散、细小的β-Mg17Al12相,且时效时间延长至4 h 和6 h,析出的白色β-Mg17Al12相逐渐增多。图4d 是时效4 h处理后的扫描电镜照片,此时β-Mg17Al12相具有两种形态:一种呈细小的条状或片层状;另一种呈点状分布,且数量较多。前人研究发现,AZ91D 镁合金中的β-Mg17Al12相含有较高的铝元素,β-Mg17Al12相弥散地分布于基体上时,会对基体相起到一个良好的屏障作用,从而大幅提高合金的耐腐蚀性[18-19]。

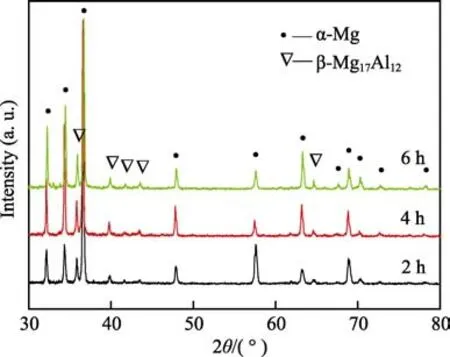

图5 为SLM 试样经过不同时间时效处理后的XRD 衍射图谱。可以看出,时效2 h 处理后,出现了β-Mg17Al12相衍射峰,这表明420 ℃×6 h 固溶处理后的试样经过200 ℃时效2 h,已经析出了β-Mg17Al12相。随着时效处理的保温时间增加至4 h 和6 h,β-Mg17Al12相衍射峰增强,析出量增多,这一现象与金相照片的结果相一致。

图5 不同时间时效处理后的XRD 图谱Fig.5 XRD of simples after different aging treatment

2.3 质量损失分析

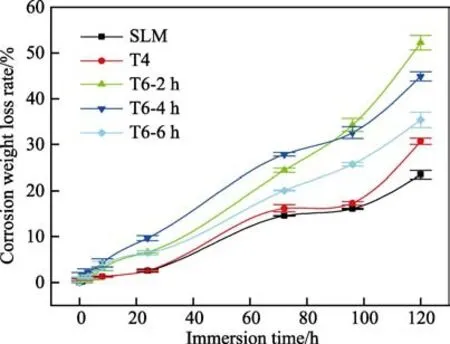

图6 为经过不同热处理后的SLM AZ91D 镁合金在3.5% NaCl 溶液中的腐蚀质量损失曲线。可以看出,不同试样的腐蚀质量损失率差异明显。SLM 试样的质量损失率最低,固溶+时效处理试样(T6)的质量损失率最高,固溶处理试样的质量损失率居于两者之间。SLM 试样耐腐蚀性最好的主要原因是,SLM 成形技术快速凝固的特点大幅细化了合金的晶粒,而晶粒的细化可明显提高镁合金的耐蚀性[20-21]。此外,利用SLM 技术成形的合金成分更加均匀,并可降低阴极相的积累,减少局部电偶腐蚀现象的发生[22]。固溶处理的试样具有较好耐腐蚀性的原因是,试样中不存在可形成原电池阴极的第二相,避免了材料腐蚀速度的加剧[23]。固溶+时效处理试样的耐蚀性最差则是由于第二相重新从晶界和基体中析出,形成了原电池阴极。随着腐蚀时间的延长,第二相增多,腐蚀性能主要取决于β-Mg17Al12相引起的电偶腐蚀和机械阻挡的相互作用[24]。当时效时间为2 h 时,β-Mg17Al12相含量较少,并成为原电池的阴极加速了镁合金的腐蚀;随着时效时间由2 h 增加到6 h,β-Mg17Al12相的析出量逐渐增多,β-Mg17Al12相屏障作用逐渐增强,材料的腐蚀质量损失率下降。因此,三种状态试样的耐蚀性能排序(由强到弱)为:SLM 试样>T4 试样>T6-6 h 试样>T6-4 h 试样>T6-2 h 试样。

图6 SLM AZ91D 镁合金经不同热处理工艺后在3.5%NaCl 溶液中的腐蚀质量损失曲线Fig.6 Corrosion loss rate curve of SLM AZ91D magnesium alloy in 3.5% NaCl solution after different heat treatment

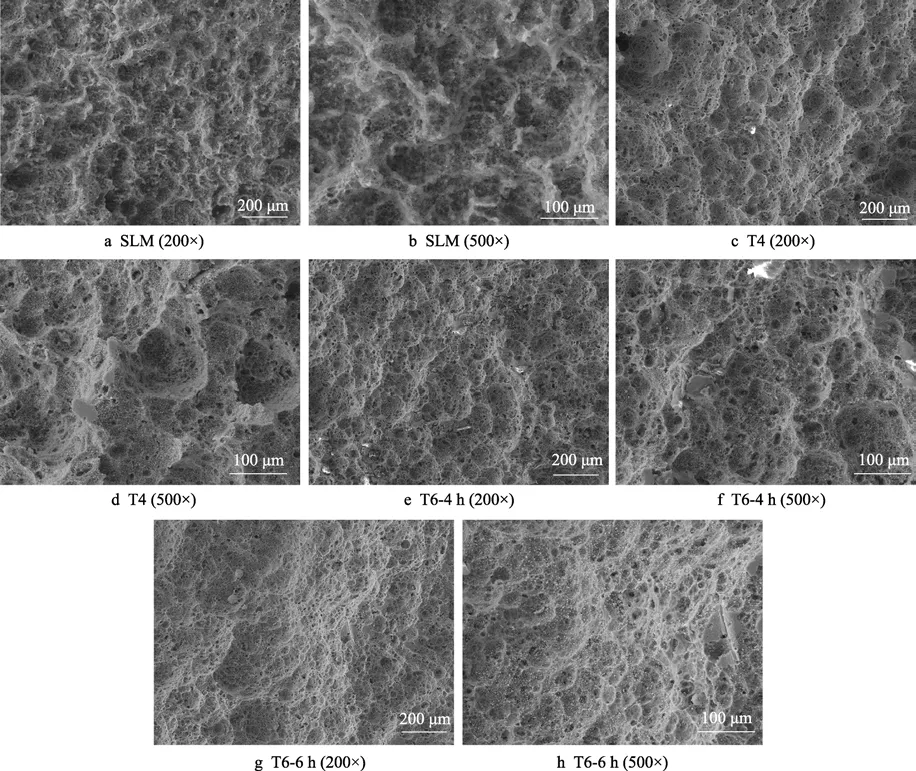

经不同工艺热处理的 AZ91D 镁合金在 3.5%NaCl 溶液中浸泡120 h 后,其腐蚀形貌扫描电镜照片如图7 所示。可以看出,未热处理的SLM 试样表面均匀分布着微小腐蚀坑,每一个腐蚀坑的内部和边界腐蚀程度不同;420 ℃×6 h 固溶处理试样表面出现了较大的蜂窝状腐蚀坑,表明其耐腐蚀性有所下降;固溶+时效处理试样表面各处腐蚀坑的大小及深浅并不一致,腐蚀更为严重。当时效时间由4 h 增加到6 h,表面腐蚀坑的数量减少,合金的耐腐蚀性有所增强。

造成这一现象的主要原因是,激光选区熔化成形的AZ91D 镁合金试样整体元素分布均匀,因此未经热处理的SLM 试样整体腐蚀均匀且较轻。由于激光熔池内部及边界凝固顺序不同造成了一定的成分偏析,使得熔池边界和熔池内部产生电位差异,形成了微观电池,因此出现了熔池内部和边界腐蚀程度不同的现象[25]。经过固溶处理后,虽然β-Mg17Al12相基本固溶于基体中,但是此时β-Mg17Al12中的Al 元素偏聚于晶界附近,造成晶内出现较大的腐蚀坑。对于固溶+时效处理的试样,其表面出现大小不一的腐蚀坑,整体腐蚀不均匀性更为严重。这是由于时效时间较短时,β-Mg17Al12相析出量较少,此时可以阻挡Cl–的Mg(OH)2钝化膜也较少,导致基体脱落较多,表面腐蚀坑较深,数量较多。当时效时间由4 h 增加到6 h时,β-Mg17Al12相析出量增多,点蚀的发源区数量增加,同时β-Mg17Al12相的高电势电位起到了很好的腐蚀屏障作用,反而导致腐蚀坑的深度变浅,数量减少。

图7 SLM AZ91D 镁合金经不同的热处理后在3.5%的NaCl 溶液中浸泡120 h 的腐蚀形貌Fig.7 Corrosion morphology of SLM AZ91D magnesium alloy after different heat treatment immersed in 3.5% NaCl solution for 120 h

2.4 极化曲线分析

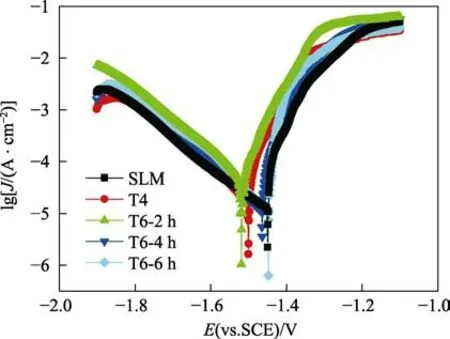

将制备好的5 组试样放入3.5% NaCl 溶液中浸泡30 min,待开路电位基本平稳后,测定极化曲线,如图8 所示。采用塔菲儿曲线外推法,计算得到5 组试样在3.5% NaCl 溶液中的腐蚀电位Ecorr和腐蚀电流密度Jcorr,列于表4。

图8 SLM AZ91D 镁合金经不同工艺热处理后的极化曲线Fig.8 Polarization curves of SLM AZ91D magnesium alloys after different heat treatment

表4 SLM AZ91D 镁合金经不同热处理后的极化曲线参数Tab.4 Polarization curve data of AZ91D magnesium alloy after different heat treatment

由图8 和表4 可以看出,SLM 试样的腐蚀电位为-1.44 V(vs. SCE),高于所有热处理试样,腐蚀电流密度为(1.889±0.2)×10–5A/cm2,低于所有热处理试样。这表明SLM 试样的腐蚀倾向性和腐蚀速度均低于热处理试样,耐腐蚀性优于热处理试样。420 ℃× 6 h 固溶处理试样的腐蚀电位为-1.50 V(vs. SCE),低于固溶+时效处理试样。这一现象说明,固溶处理试样的腐蚀倾向高于固溶+时效处理试样。固溶处理腐蚀电流密度为(3.041±0.2)×10–5A/cm2,低于固溶+时效处理试样,这表明固溶处理虽然降低了材料的耐腐蚀性,但是材料的耐腐蚀性仍优于固溶+时效处理(T6)试样。固溶+时效处理后的试样,随着时效时间的延长,腐蚀电位由–1.52 V(vs. SCE)增大至–1.4 V(vs. SCE),腐蚀电流密度由(1.225±0.2)×10–4A/cm2减小至(4.002±0.2)×10–5A/cm2。这些现象表明,当时效时间由2 h 延长到6 h 时,合金的耐蚀性能逐渐增强。这一实验结果与宏观的质量损失试验和微观形貌分析结果相吻合。

3 结论

1)采用AM250 3D 打印设备,成形参数为激光功率90 W,扫描速度400 mm/s 的SLM 成形工艺,制备出尺寸为5 mm×5 mm×2 mm 的AZ91D 镁合金试样。试样的平均相对密度高达99.5%。

2)利用SLM 技术成形的AZ91D 镁合金试样,晶粒尺寸仅为5 μm 左右,经过420 ℃×6 h 固溶处理后,β-Mg17Al12相基本固溶于基体中,晶粒尺寸增大至约60 μm。经200 ℃×2 h 时效处理,从基体中析出弥散、细小的颗粒状β-Mg17Al12相;当时效时间由2 h延长到6 h,β-Mg17Al12相析出量明显增多。

3)浸泡120 h 后,SLM 成形AZ91D 镁合金试样表面分布着微小腐蚀坑,腐蚀程度较轻;固溶处理试样表面出现较大的腐蚀坑;固溶+时效处理试样表面出现大小不一的腐蚀坑,腐蚀较严重,随着时效时间由4 h 增大到6 h,腐蚀坑的深度变浅,数量减少。

4)在3.5% NaCl 溶液中,SLM 成形的AZ91D镁合金试样的腐蚀倾向最低,腐蚀速度最慢,耐腐蚀性能最好。试样经过固溶处理后,耐蚀性能略低于SLM 试样;固溶+时效处理试样的耐腐蚀性能最差,当时效时间由2 h 延长到6 h,试样的耐蚀性能逐渐增强。在实际应用中,应考虑热处理对SLM AZ91D镁合金耐蚀性能的影响。