磁控溅射镀CrAlSiN 涂层的抗高温水蒸气氧化性能

2021-04-07刘海勇祝涵董悦葛芳芳黄峰舒杰

刘海勇,祝涵,董悦,葛芳芳,黄峰,舒杰

(1.宁波大学 材料科学与化学工程学院,浙江 宁波 315211;2.中国科学院宁波材料技术与工程研究所 中国科学院先进能源材料工程实验室,浙江 宁波 315201)

提高核燃料元件的事故容错(ATF)能力已经受到科研人员的高度重视和广泛关注。其中,包壳材料是维持燃料稳定安全的最重要组件之一[1-2]。锆合金是目前轻水反应堆包壳元件的主流结构材料。在冷却水失效的情况下,反应堆温度急剧上升,锆合金包壳与水蒸气快速反应,释放出大量的氢气和热量,从而引发爆炸[3],这是2011 年福岛核事故的主要原因之一。目前主要有2 种方法来解决这一问题,其一是寻找一种性能更优异的包壳材料来完全替代Zr 合金,如SiC 陶瓷[4-6]和FeCrAl 合金[7-8]等;其二是通过涂层技术对Zr 合金包壳管进行表面改性,以提高Zr 合金包壳管的事故容错能力。与第一种方法相比较,第二方法不用改变现有的核用系统,并且可以沿用成熟的Zr 合金包壳管加工技术,具有经济简便、研发周期短、易应用等优点[9-10]。因此,通过涂层技术来提高锆合金包壳材料的事故容错能力具有很好的应用潜力。

抗高温(>1000 ℃)水蒸气氧化性是事故容错能力的主要性能指标之一。目前,Zr 合金防护涂层体系主要包括陶瓷涂层(如MAX 相陶瓷、非金属Si涂层)和金属合金(Cr、Al、FeCrAl、CrAl、CrN)涂层等。其中,金属Cr 涂层受到研究者的关注和青睐,有望在锆合金包壳管上实现应用。金属Cr 和Zr合金的热膨胀系数失配度小(<15%),并且金属Cr 涂层在包壳管正常服役工况(415 ℃,10 MPa)中具有优异的耐热水腐蚀性。法国应用冶金研究院Brachet 等人[11]通过在Zr 合金基底上制备Cr 涂层,在(415 ℃,10 MPa)热水中连续实验200 d 后,样品增重仅为0.05 mg/cm2;而未镀膜Zr 合金经过相同实验后增重达2.5 mg/cm2。同时,研究者对金属Cr 涂层的高温水蒸气氧化性也做过相关研究。韩国原子能研究所Park 等人[12]通过在Zircaloy-4 基底上涂覆Cr 层,使涂层在1200 ℃水蒸气环境中氧化2000 s,涂覆层表面仅形成厚度为几微米的氧化物层,而在未涂覆涂层的Zircaloy-4 上观察到110 μm 厚的Zr(O)层。Brachet[11]的实验结果表明,在1200 ℃水蒸气环境中,Cr 涂层可以使其锆合金基底保持未氧化状态5 min,而未涂覆涂层的Zircaloy-4 表面则形成约55 μm 厚的Zr(O)层。

然而,金属Cr 涂层的耐高温水蒸气性能仍不够理想,其生成的保护性氧化物在高温水蒸气中会发生挥发反应,即Cr2O3和O2、H2O 等反应生成气态物质CrO3、CrO2(OH)2以及CrO2(OH)[13-14]。相比之下,Al、Si 氧化物在水蒸气环境中的防护工作温度大于1000 ℃。在Cr 涂层中掺杂Al 和Si 元素,可以提升Cr 涂层在高温水蒸气中的最高工作温度。已有研究者针对Zr 合金表面防护开发Cr 基二元涂层,如CrAl 涂层[15-16]。从合金元素设计角度来说,多元可以降低氧在合金中的溶解度,更有利于氧化物隔离层的形成[17]。鉴于以上情况,本研究探究了一种四元体系CrAlSi(N)涂层在高温水蒸气环境中对Zr 合金的防护能力。Al元素能形成致密的氧化物隔离层,有望能提高Cr 涂层的抗高温水蒸气氧化能力。除此之外,从核用角度来说,Al、Si 的热中子吸收截面都很低,分别为22 kPa和10 kPa[18],适于核工况下使用。

1 实验

1.1 样品制备

采用磁控溅射方法双靶共沉积CrAlSi(N)四元涂层。两靶分别为:Cr 靶(纯度为99.9 %),射频电源驱动;CrAlSi 合金靶(原子数分数61.2%Cr,25.4%Al,13.4%Si),直流电源驱动,功率均为250 W。沉积前,沉积腔的背底真空度优于10–5Pa。涂层沉积过程中,基片温度为200~240 ℃,负偏压为10 V。沉积CrAlSi 涂层(S1)时通入Ar 气,沉积腔室气压为0.7 Pa;制备CrAlSiN 涂层(S2)时通入Ar 和N2混合气体,控制总气压为0.7 Pa;为制备厚样品(S3 样品),使用与CrAlSiN(S2)涂层相同的沉积参数,但沉积时间是其3 倍。基底为经过7000 目砂纸抛光处理的多晶Zr 片(尺寸为15 mm×15 mm×2.5 mm)和单晶Si(100)。基底放入腔室沉积前均经丙酮、无水乙醇超声清洗,最后用氮气吹干。

1.2 高温水蒸气氧化实验方法

高温水蒸气氧化实验在SGL-1400 C 高温管式炉与水蒸气发生器的组合装置中进行,氧化温度分别为1000 ℃和1200 ℃。先将管式炉升温至实验所需温度,然后开启水蒸气发生器,向炉管中通入流速均匀的水蒸气。水蒸气发生器出口处气压为1.6 kPa,温度为220 ℃。待水蒸气流速稳定,将样品送入炉管中部。开放一端炉口用刚玉炉管塞封堵保温。高温氧化一定时间后,取出样品空冷至室温。用天平(精度为0.01 mg)称取样品氧化前后的质量,以计算涂层的氧化增重。氧化后的样品经环氧树脂封装,打磨抛光后,用场发射扫描电镜分析截面的形貌和成分。

1.3 表征与测试

样品经切割且在液氮中脆断后,采用 Hitachi S4800 型高分辨场发射扫描电镜(SEM)观察分析样品的截面形貌结构及涂层厚度,并用配套的能谱仪(EDS)测量样品的元素分布。采用D8 Advance X 射线衍射仪(XRD)对样品的物相结构进行检测。在LABRAM-HR 型系统上获取样品的拉曼光谱(Raman),激发光源为波长532 nm 的激光。采用MTS NANO G200 型纳米压痕仪测量涂层的硬度及弹性模量,动态实时加载卸载模式,最大压入深度约为膜厚的1/7,取5 个测量点计算平均值。采用CSM Revtest 型划痕测试系统测量膜基结合力,Rockwell C 金刚石压头(直径200 µm),压头移动速率为0.03 mm/s,加载力范围为1~100 N,划痕长度为5 mm,并用自带的光学显微镜观察划痕形貌。

2 结果与讨论

2.1 涂层的成分与结构形貌

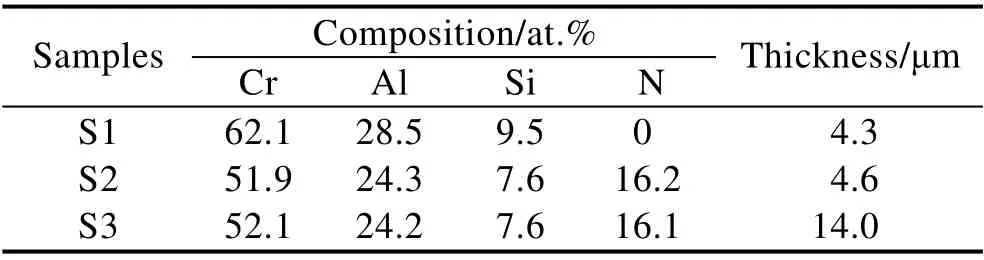

CrAlSi 和CrAlSiN 涂层的主要化学成分和厚度见表1。S1 和S2 样品的厚度基本相同,分别为4.3 µm和4.6 µm。而涂层成分有明显区别,S1 样品的Cr、Al、Si 原子数分数分别为62.1%、28.5%、9.5%;S2样品含有N 元素,且Cr、Al、Si、N 原子数分数分别为51.9%、24.3%、7.6%、16.2%。S3 样品与S2 样品的成分基本相近,但S3 样品的厚度为14.0 µm。这是因为S2 和S3 样品的沉积参数相同,但是S3 的沉积时间是S2 样品沉积时间的3 倍。图1 为制备态CrAlSi 和CrAlSiN 涂层的XRD 图谱。S1 涂层中的3个衍射峰(38.49°、63.34°和82.31°)分别对应面心立方Al、体心立方CrSi 和体心立方Cr。由于该涂层中的Cr 含量远远大于Si 含量,位于43.59°处的衍射峰很大可能对应为Cr。但该峰位相对标准峰位有一定偏移,这可能是晶格畸变引起的。S2 和S3 涂层的XRD 图谱没有明显的衍射峰,在42°~46°出现一个很宽的非晶胞,可推测出涂层的晶粒尺寸很小或者接近非晶。在反应溅射过程中,N 原子会聚集在表面和晶粒边界,限制晶粒长大,起到细化晶粒的作用[19]。

表1 涂层的元素成分和厚度Tab.1 Elemental compositions and thickness of the coatings

图1 CrAlSi 和CrAlSiN 涂层的XRD 图谱Fig.1 XRD patterns of the CrAlSi and CrAlSiN coatings

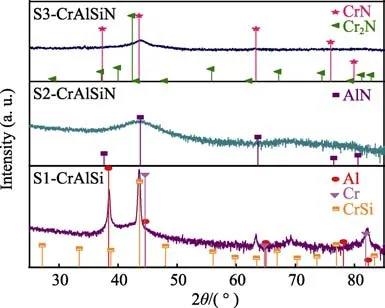

图2 CrAlSi 和CrAlSiN 涂层的截面形貌图Fig.2 Crosss-sectional SEM images of the CrAlSi and CrAlSiN coatings

图2 为S1 和S3 样品的截面形貌SEM 图。如图2a 所示,S1 涂层呈现柱状晶结构,柱宽几十到几百纳米。柱状结构贯穿整个涂层,柱与柱之间有明显的柱缝,且柱状晶靠近基底处呈现“V”字形状,这代表涂层的竞争性生长过程[20-21]。S3 涂层的截面形貌如图2b 所示,结构致密均匀,没有明显的柱状结构。这可能是N 掺杂引起的细晶作用[22],同时氮化物涂层中掺杂少量Si 也有利于减小涂层的晶粒尺寸,使涂层更加致密[23-24]。

2.2 涂层的机械性能

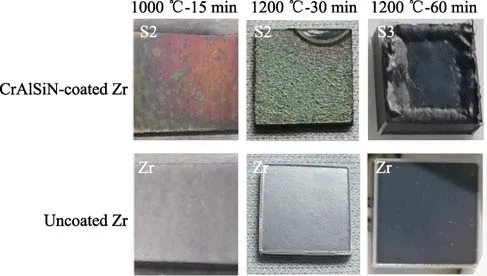

裸Zr 基底与三个涂层样品的硬度(H)和压入模量(E*)如表2 所示。裸Zr 基底的H 和E*分别为(3.4±0.3) GPa 和(128±5) GPa。然而,S1、S2、S3 样品的 H 值都大于 10 GPa,分别为(12.3±0.4)、(13.8±0.4)、(10.7±0.7) GPa,并且这3 个样品的E*都远大于150 GPa,分别为(204±8)、(184±5)、(179±7) GPa。可以看出,涂层硬度是裸Zr 基底硬度的3~4 倍。因此,在Zr 基底上涂覆CrAlSi 涂层或者CrAlSiN 涂层,均可有效地提高Zr 基底表面的硬度。

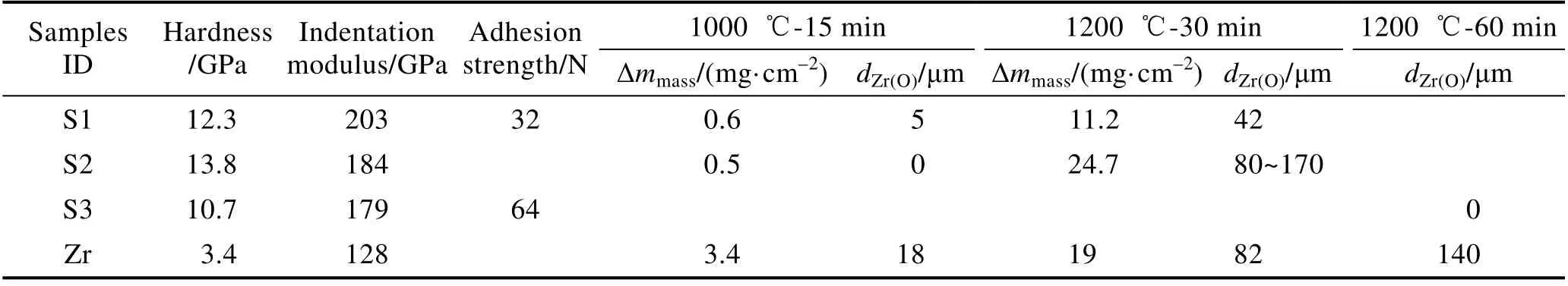

表2 CrAlSi 和CrAlSiN 涂层机械性能和高温水蒸气氧化实验结果Tab.2 Mechanical properties and results of the high-temperature steam oxidation tests for the CrAlSi and CrAlSiN coatings

通过划痕实验来测试样品的膜基结合力。通常,涂层表面有微裂纹出现时对应的载荷称为Lc1;当涂层出现小范围剥落时对应的载荷称为Lc2,一般用Lc2表示涂层与基底的结合力。图3 为S1、S3 样品划痕测试后光学显微镜形貌图与声谱曲线。根据图3a 判断出S1样品的膜基结合力约为27 N,声信号在~20 N 时开始出现波动,同时划痕的宽度明显变宽;载荷达到32 N 时,涂层完全脱落,Zr 基底已经完全裸露出来。如图3b 所示,声信号在16~17 N 范围内出现波动,结合形貌图可以看出表面有微裂纹出现(即Lc1)。当载荷增加到~46 N 时,由形貌图可以看出涂层出现小范围脱落现象,因此S3 涂层与基底的结合力约为46 N(即Lc2)。当载荷继续增加到64 N 时,Zr 基底裸露出来。由此可见,CrAlSi 和CrAlSiN 涂层都能较好地与Zr 基底相结合。

图3 CrAlSi 和CrAlSiN 涂层的划痕形貌和声信号图Fig.3 Scratch tracks and acoustical signal of CrAlSi and the CrAlSiN coatings

2.3 涂层的高温水蒸气氧化行为

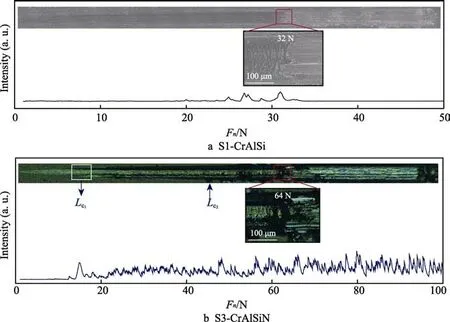

3 种工况的高温水蒸气氧化实验结果如表2 和图4所示。通过在Zr 基底上沉积CrAlSi 或CrAlSiN 涂层后,样品氧化增重Δmmass和Zr 基底表面Zr(O)层厚度dZr(O)均明显降低。例如,经过15 min 1000 ℃水蒸气氧化后,S1、S2 涂层的Δmmass约为裸Zr 的Δmmass的1/6,且S2 涂层的Zr 基底未被氧化,这说明S2 涂层使Zr 基底在1000 ℃水蒸气环境中保持未氧化状态大于15 min。当管式炉温度上升到1200 ℃时,Zr 基底的氧化程度剧增。经过30 min 的1200 ℃水蒸气氧化后,S1、S2 涂层下方的Zr 基体已经被严重氧化,可以看出S1 涂层和S2 涂层(厚度均小于5 μm)并不能满足在1200 ℃水蒸气中的防护要求。但增加涂层厚度至14 μm(即S3 涂层)时,S3 涂层则显示出良好的防护效果。经过60 min 的1200 ℃水蒸气氧化后,S3涂层下面的Zr 基体仍未被氧化。由此可见,CrAlSiN涂层能够大幅度提高Zr 基底的抗高温水蒸气氧化能力。

图4 经高温水蒸气氧化后涂层的氧化增重Δmmass 和Zr 基底氧化深度dZr(O)Fig.4 Weight gain Δmmass (a) and thickness of the oxidized Zr substrate dZr(O) (b) of the coating after high-temperature steam oxidation

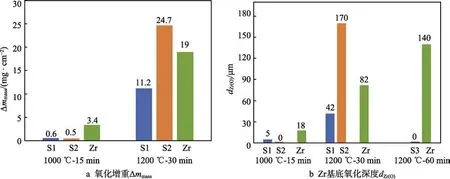

图5 为裸Zr 基体、S2 涂层/Zr 基体、S3 涂层/Zr基体3 个样品经过高温水蒸气氧化实验后表面形貌的宏观照片。裸Zr 基底经高温水蒸气氧化后的表面形貌光滑平整,但是实际上内部已经生成很厚的ZrO2层,6 个表面均被氧化,体积均匀膨胀;S2 涂层经1000 ℃和1200 ℃水蒸气氧化实验后,涂层均与基底之间结合完整,无脱落破损迹象。经过15 min 1000 ℃氧化后,S2 涂层表面呈现出红褐和黄色的氧化斑;当温度升高至1200 ℃且氧化时间延长至30 min 时,S2 涂层表面呈现出绿色且变得粗糙,这可能是表面形成了Cr 的三价氧化物 Cr2O3所致[24]。相比之下,经过60 min 的1200 ℃氧化后,S3 涂层表面形貌较为复杂,边缘区域发生了严重的涂层脱落翘起。这主要是因为Zr 基底的侧边没有涂层保护,氧化介质从基底侧面向内扩散,使Zr 基底边缘区域发生了严重的氧化膨胀,从而引起边缘区域表面上的涂层破裂脱落。然而,涂层表面的中心区域依旧保持平整,且基底未被氧化。

图5 CrAlSiN 涂层样品和裸Zr 样品经过高温水蒸气氧化后的宏观表面形貌Fig.5 Macroscopic surface morphology of the CrAlSiN-coated Zr and uncoated Zr after high-temperature steam oxidation

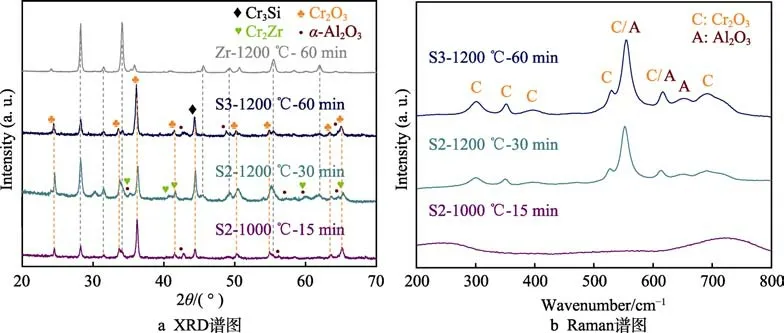

图6 经过高温水蒸气氧化后的CrAlSiN 涂层的XRD 谱图与Raman 谱图Fig.6 XRD patterns (a) and Raman patterns (b) of the CrAlSiN coatings after high-temperature steam oxidation

图6 为样品经过高温水蒸气氧化实验后的XRD和Raman 图谱。经高温氧化后,涂层表面生成了Cr2O3和少量的Al2O3相。如图6a 所示,S2 样品经1000 ℃氧化15 min 以及1200 ℃氧化30 min 后的相组成主要为基底氧化相和Cr2O3,同时也有少量的Al2O3相产生。S3 样品经1200 ℃氧化60 min 后,表面氧化产物仍以Cr2O3为主;结合图6b,在648 cm–1位置也探测到Al2O3的Raman 信号。基底Zr 的氧化相被探测到是由于样品四周及边缘未覆盖涂层而被氧化所致。另外,图7a 中EDX 线扫图谱说明S3 样品中心区域的Zr 基底并未被氧化。

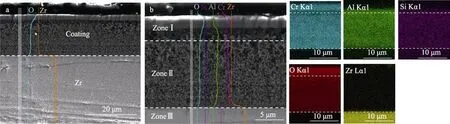

图7 经1200 ℃高温水蒸气氧化1 h 后CrAlSiN (S3 样品)涂层的截面SEM 形貌及EDX 面扫描分析Fig.7 Cross-sectional SEM images and EDX profiles of the CrAlSiN coatings (S3 sample) after the high-temperature oxidation test at 1,200 ℃ for 1 h.

通过更高倍数的SEM 图片以及EDS 元素分布分析,研究了S3 样品经1200 ℃水蒸气氧化后的微观结构和成分分布。由图7a 可以看出,经1200 ℃水蒸气氧化1 h 后,涂层与Zr 基底之间仍保持良好的结合,没有脱落剥离现象发生,且Zr 基底中未探测到氧的存在,证明CrAlSiN 涂层保护Zr 基底未被氧化。如图7b 所示,根据元素的分布,可将样品氧化后的截面大致分为3 个区域。涂层表层氧含量最高(区域Ⅰ),厚度约为~3.8 µm(约为涂层厚度的1/4)。从截面SEM 图以及EDS 元素分布来看,区域I 包含上下两层,分别为富Cr 层和富Al 层。结合XRD 和Raman 可以得出,上层的氧化产物主要为Cr2O3。下层的Cr 元素含量骤减,而Al 元素分布比较集中,该层主要为氧化产物Al2O3。该两层结构的主要形成原因是由于Cr 离子快速移动,向外扩散优先与氧反应生成Cr2O3保护层[25-26]。由于Cr 向外扩散,从而使下层Al 的含量升高,并且Al 向外扩散至Cr2O3层处受到阻碍,聚集在Cr2O3层下方形成Al2O3层[23,26]。该双层氧化物隔离层结构十分致密,能有效地阻止O向内扩散,为减缓或抑制Zr 基底氧化起到决定性作用。剩余涂层(即区域Ⅱ)中的氧元素含量骤减,且该区域形成的氧化层比较疏松,这很有可能是因为Cr、Al 的外扩散引起了元素贫瘠,严重区域甚至会形成孔洞。由EDS 面分布图谱可以看出,区域Ⅱ中的Si 元素向Zr 基底(区域Ⅲ)扩散。韩国原子能研究所KIM 等人[27]在Si 涂层/Zr 基底体系中也探测到Si 向Zr 基底扩散的现象。这可能是由于Si 原子较小,向Zr 基底的扩散较为明显。Zr 与Si 反应很可能形成Zr-Si 的中间相,涂层/基底之间元素的适量扩散对涂层与基底之间的结合强度有利,从而也有利于涂层对基底的防护效果。

3 结论

1)采用磁控溅射技术制备了1 种CrAlSi 涂层和2 种CrAlSiN 涂层,涂层厚度分别为4.3、4.6、14 µm。

2)3 种涂层均可以提高Zr·基底的表面力学性能。涂层硬度是Zr 基底硬度的3~4 倍,涂层压入模量是Zr 基底压入模量的1.4~1.6 倍,并且涂层与Zr基底的结合效果良好。

3)在高温水蒸气中涂层能为锆合金提供良好的防护。经过1000 ℃高温水蒸气氧化15 min 后,CrAlSi涂层下方的Zr(O)层仅5 µm 厚,是经过相同实验的裸Zr 基底表面Zr(O)层厚度的2/7;4.6 µm 厚的CrAlSiN涂层下方几乎无Zr(O)形成。当CrAlSiN 涂层的厚度为14 µm 时,能使Zr 基底在1200 ℃高温水蒸气中保持未氧化状态大于60 min。