KOH 浓度对LA103Z 镁锂合金微弧氧化成膜过程及膜层耐蚀性的影响

2021-04-07曹雅心王梦杰周凡杨鸿飞

曹雅心,王梦杰,周凡,杨鸿飞

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049;2.西安福莱特热处理有限公司,西安 710061)

镁锂合金作为最轻的金属结构材料(密度为1.30~1.65 g/cm3),除具有一般镁合金的高比强度、高比刚度、良好切削加工性、电磁屏蔽性等优点外,还具有密度低、抗震性好、可常温塑性加工成形等特点,在航空、航天、汽车、电子以及军事等领域具有广阔的应用前景[1-3]。但是,镁锂合金的平衡电极电位低,耐蚀性差,制约了其广泛应用[4-5]。微弧氧化法是近年来镁锂合金表面处理的有效方式之一,经微弧氧化法制得的膜层硬度高、结构致密,具有良好的耐磨性、耐蚀性、耐高温冲击性和电绝缘性等特性[6-9]。徐用军等人[10]在碱性硅酸钠电解液体系中系统地研究了Mg-5Li 合金微弧氧化工艺对膜层耐蚀性的影响。施玲玲等人[11]在碱性硅酸盐-磷酸盐复合电解液体系中研究了Na2B4O7和EDTA 两种添加剂对Mg-5Li 合金微弧氧化膜层耐蚀性的影响。Lee 等人[12]在碱性电解液体系中研究了Cu3PO4对LZ91 镁锂合金微弧氧化膜层耐蚀性的影响,并成功制备出黑色微弧氧化膜层。目前,对于碱性电解液体系下镁锂合金微弧氧化膜层的制备已有较多研究,但有关电解液的碱性对微弧氧化膜层性能的影响研究较少。

在碱性电解液中,KOH 由于对镁及其合金具有高钝化敏感性和防止阳极溶解的作用,被广泛用作镁合金微弧氧化电解液的基础添加剂[13-15]。梁军等人[16]研究了硅酸盐体系中加入KOH 对AZ91 镁合金微弧氧化过程的影响,结果表明,添加KOH 可以有效增加溶液的电导率,降低击穿电压。Mahshid Sabaghi等人[17]研究了KOH 浓度对AZ31 镁合金微弧氧化膜层耐蚀性的影响,结果表明,当KOH 浓度为1.5 mol/L时,膜层的耐蚀性最好。有关KOH 对微弧氧化膜层耐蚀性的影响在镁锂合金上还未见报道。本文在LA103Z 镁锂合金表面制备微弧氧化膜层,研究了KOH 浓度对LA103Z 镁锂合金微弧氧化膜层生长过程及耐蚀性的影响,旨在为其应用提供参考。

1 实验

1.1 试样制备

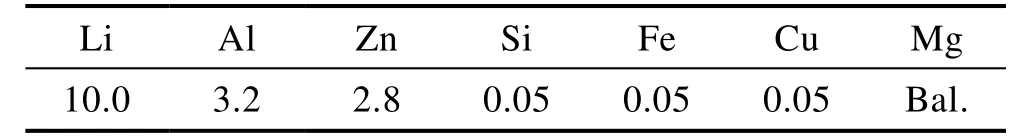

实验所用基体材料为西安四方超轻材料有限公司生产的LA103Z 镁锂合金铸锭,其化学成分见表1。

表1 LA103Z 镁锂合金的化学成分Tab.1 Chemical composition of LA103Z Mg-Li alloy wt.%

镁锂合金板材机加工尺寸为 3.0 cm×1.5 cm×0.5 cm。微弧氧化处理前,对试样进行表面预处理:将试样在400#水磨砂纸上进行打磨,之后放入无水乙醇中超声清洗3 min,然后用去离子水冲洗干净,冷风吹干备用。

本次试验采用T-MAO-B20 型双脉冲微弧氧化电源,电源工作方式为恒压模式,正向电压为450 V,负向电压为30 V,频率为400 Hz,占空比为15%。微弧氧化电解液主要成分为Na2SiO3(8 g/L)、NaF(0.5 g/L)、KOH(2、4、6 g/L)。

为探究KOH 浓度对微弧氧化膜层生长过程的影响,在每个碱浓度下制备氧化时间为2、5、15 min的样品,共制备9 组样品。

1.2 性能测试

采用ZETA 电位及纳米粒度仪(ZSE)测试电解质溶液的电导率。采用场发射扫描电子显微镜(SEM,SU6600)表征微弧氧化膜层的表面及截面形貌。采用Image-J 软件处理膜层的表面形貌图片,计算膜层孔隙率(孔隙面积占总面积的百分比)。采用Image-J软件在膜层截面形貌图上选取5 个不同位置,取其厚度平均值作为膜层厚度值。

采用美国普林斯顿VersaSTAT-3F 型电化学工作站测试膜层的电化学性能,使用传统的三电极体系,其中工作电极为LA103Z(MAO 膜层),对电极为Pt电极,参比电极为饱和甘汞电极。将工作电极非测试面打磨至裸露基体,通过锡焊将其与铜导线连接,采用丙烯酸树脂AB 胶将衔接处密封,预留1 cm2的待测面积。检测前,先将试样在3.5%NaCl 水溶液中浸泡1 h,待开路电位稳定后,再进行测试。先进行电化学阻抗谱(EIS)测试,因为阻抗测试不会损伤膜层和基体,扫描频率范围为100 kHz~10 mHz,施加的扰动电压的幅值为10 mV。通过Zsimpwin 软件对测试的电化学阻抗数据进行拟合分析。而后进行动电位极化曲线测试,扫描电位(vs. OCP)为–0.25~0.25 V,扫描速率为1 mV/s,通过VersaStudio 软件拟合获得腐蚀电位、腐蚀电流密度以及阴阳极塔菲尔斜率。

2 结果与讨论

2.1 恒压模式下KOH 浓度对电流密度的影响

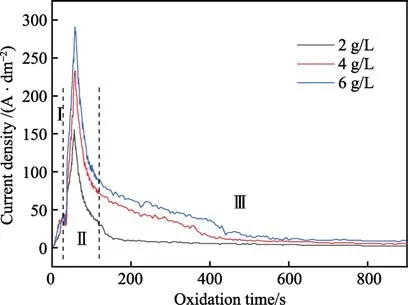

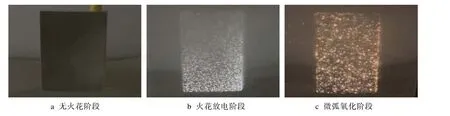

KOH 的质量浓度为2、4、6 g/L 时,通过样品的电流密度随时间的变化曲线如图1 所示。LA103Z 镁锂合金在恒压模式下微弧氧化过程中不同阶段的火花放电现象如图2 所示。

图1 KOH 质量浓度为2、4、6 g/L 时的电流密度-时间曲线Fig.1 Current density vs. time curves with KOH concentration of 2, 4, 6 g/L

图2 恒压模式下微弧氧化过程的火花放电现象Fig.2 Spark discharge phenomenon in MAO process under constant voltage mode: a) no spark stage; b) spark discharge stage; c)micro arc oxidation stage

根据微弧氧化过程中电流密度的变化情况,并结合实验过程中的火花放电现象,可大致将恒压模式下的微弧氧化过程分为如图1 所示的三个阶段[18]:

1)阳极氧化阶段(0~30 s)。此阶段电流密度和电压迅速上升,LA103Z 镁锂合金表面析出大量气泡,失去金属光泽,合金表面形成一层钝化膜。

2)火花放电阶段(30~120 s)。在反应进行到约30~35 s 时,电压相继上升至钝化膜的临界击穿点,试样起弧,表面分布着大量银白色细小火花。在反应进行到约60 s 时,电流密度达到峰值,此时电压升至设定值450 V。随后,电流密度开始迅速下降,电压恒定不变。此阶段为微弧氧化膜层的快速生长阶段。

3)微弧氧化阶段(120~900 s)。此阶段电流变化呈现相对平稳的趋势,试样表面火花体积变大,移动速度减慢,火花颜色由银白色变为橘黄色,膜层厚度缓慢增加。此阶段为微弧氧化膜层的主要生长阶段。

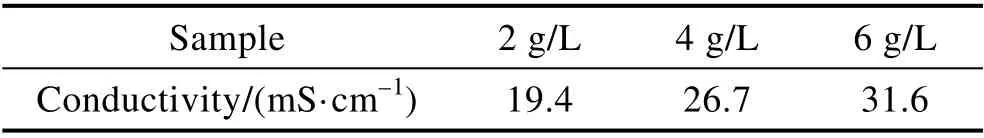

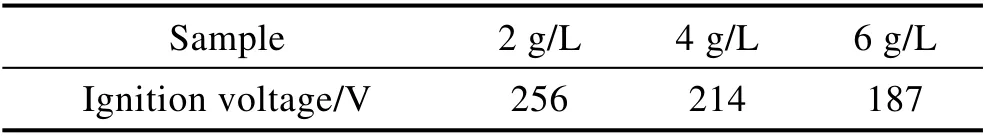

表2 是KOH 质量浓度分别为2、4、6 g/L 时溶液的电导率。表3 是KOH 质量浓度分别为2、4、6 g/L时试样的起弧电压,起弧电压的测定以试样表面出现白色火花时电源操作界面显示的电压为准。从表2 和表3 可以看出,随着KOH 浓度升高,溶液的电导率升高,试样的起弧电压降低。

表2 KOH 质量浓度分别为2、4、6 g/L 时溶液的电导率Tab.2 Conductivity of solution with KOH concentration of 2, 4, 6 g/L

表3 KOH 质量浓度分别为2、4、6 g/L 时试样的起弧电压Tab.3 Ignition voltage of sample with KOH concentration of 2, 4, 6 g/L

从图1 可看出,在不同的KOH 浓度下,电流密度随时间的变化趋势一致,且KOH 浓度越高,通过试样的电流密度越大。主要原因是KOH 浓度的升高提高了溶液的电导率[19],进而降低了整个氧化系统的电阻,有效促进了微弧氧化过程中的火花放电现象,提高了放电火花的密度,使得试样表面钝化膜的生长速度加快。这一变化在恒压模式下会使通过试样的电流密度增大,试样表面的起弧电压降低。

2.2 膜层表面形貌及孔隙率分析

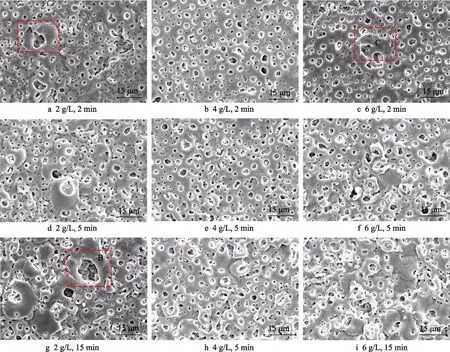

为研究不同KOH 浓度对微弧氧化膜层生长过程的影响,分别取不同KOH 浓度下氧化时间分别为2、5、15 min 的样品,对其表面形貌(如图3 所示)进行观察。选择的观察样品根据微弧氧化过程中的火花变化现象确定:反应2 min 时,试样表面银白色火花逐渐转变为橘黄色火花,火花放电阶段结束;反应5 min 时,试样处于微弧氧化阶段,表面分布着明亮的橘黄色火花;反应15 min 时,微弧氧化阶段结束,试样进入微小火花放电阶段,样品表面火花变稀疏,火花颜色由橘黄色变为橘红色。

图3 LA103Z 镁锂合金微弧氧化膜层的表面形貌Fig.3 Surface morphologies of LA103Z Mg-Li alloy with MAO coatings

在火花放电阶段(氧化时间为2 min),当KOH的质量浓度为2 g/L 时,膜层表面微孔孔径大小不一,分布不均匀,其中最大的微孔直径约为8 μm,最小的不足1 μm,且试样表面可观察到典型的“火山口”形貌[20]的环状凸起(见图3a 区域A);当KOH 的质量浓度为4 g/L 时,从图3b 可以看出,膜层表面微孔大小均一,分布均匀,微孔尺寸较小,大约在2~4 μm之间;当KOH 的质量浓度为6 g/L 时,微孔孔径大约在4~6 μm 之间,且可观察到连续的片状氧化物(见图3c 区域C)。随着KOH 浓度的升高,微弧氧化膜层表面微孔孔径增大,小孔径微孔数目减少。

在微弧氧化阶段(氧化时间为5 min),从图3d、e、f 可以看出,与火花放电阶段相比,微弧氧化膜层的表面形貌特征变化不大。当KOH 的质量浓度为2 g/L 时,膜层表面微孔大小不一,分布不均,环状凸起增大;当KOH 的质量浓度为4 g/L 时,膜层表面微孔大小均一,分布均匀;当KOH 的质量浓度为6 g/L时,膜层表面片状氧化物增多。

当试样进入微小火花放电阶段时(氧化时间为15 min),从图3g、h、i 可以看出,与火花放电阶段和微弧氧化阶段相比,随着氧化时间的延长,膜层表面片状氧化物增多,环状凸起增大,缺陷增多,可观察到明显的微裂纹(见图3g 区域B),但是微孔的均一程度及分布情况并没有发生明显变化。

从图3 可知,随着KOH 浓度的升高,微弧氧化膜层表面微孔孔径增大,数目减少。微弧氧化膜层表面微孔的均一度及分布情况随时间变化不大,主要由火花放电阶段决定,之后膜层表面熔融氧化物的增多是由于反应时间延长所致。KOH 浓度的改变影响膜层火花放电阶段的形貌,从而影响膜层的最终形貌。

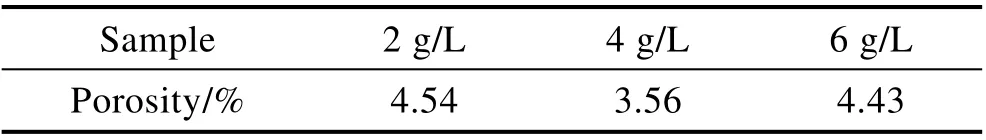

表4 是反应完成时(氧化15 min)不同KOH 浓度下膜层的孔隙率。从表4 可以看出,随着KOH 浓度的升高,膜层的孔隙率呈现出一个先降低后升高的趋势,这与图3g、h、i 中膜层的表面形貌相符。当KOH 的质量浓度为4 g/L 时,微弧氧化膜层的孔隙率最低,为3.56%。

表4 氧化时间为15 min 时膜层的孔隙率Tab.4 Porosity of MAO coatings with the oxidation time of 15 minutes

在镁锂合金微弧氧化的反应过程中,阳极发生式(1)所示反应。

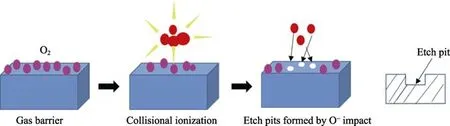

根据文献[21]中王晓波等人对微弧氧化过程的分析可知,微弧氧化阳极区的气体会对膜层结构产生影响。在本文实验中,随着KOH 浓度的增加,阳极区O2逸出量和逸出速率也会相应增大,大量的O2在液固界面富集,形成气态阻挡层,使得镁锂合金基体到电解液的电阻增大,从而使得膜层达到起弧所需的必要条件,加速了反应进程。此外,O2逸出过程中会被几百伏的高压击穿,产生大量O 等离子体,高能O–在强电场作用下撞向阳极,导致氧化膜表面出现刻蚀深孔[22]。KOH 浓度越高,刻蚀深孔数目越多,微弧氧化膜层表面放电击穿区域越多,O2量增大,其膨胀喷射出的熔融氧化物量越多,膜层表面放电微孔孔径增大,数目减少。适当增大KOH 浓度,可使膜层表面放电更均匀,形成的微孔大小均一、分布均匀。但当KOH 浓度过大时,微弧氧化膜层表面放电过于剧烈,膜层生长速度过快,表面片状氧化物增多,微孔孔径较大。实验结果验证了微弧氧化过程中阳极区气体对膜层结构的调控作用。图4 是火花放电阶段O2对微弧氧化膜层结构调控的示意图。

图4 火花放电阶段O2 对微弧氧化膜层结构调控示意Fig.4 O2 regulating mechanism of MAO coatings structure during spark discharge

2.3 膜层截面形貌及厚度分析

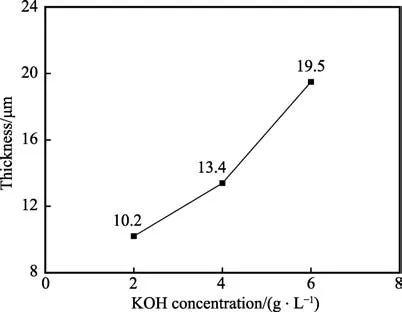

图5 是反应完成时(氧化15 min)不同KOH 浓度下微弧氧化膜层的截面形貌,膜层相应的厚度值见图6。从图5 和图6 可以看出,随着KOH 浓度的升高,微弧氧化膜层的厚度也随之增大。当KOH 的质量浓度为2 g/L 时,膜层厚度较薄,约为10.2 μm,且膜层内部较为致密,靠近上端部分(图5a 虚线以上)可观察到明显的孔洞;当KOH 的质量浓度为4 g/L时,膜层厚度约为13.4 μm,膜层结构可观察到明显分层现象,虚线以上膜层结构较为疏松,虚线以下较致密;当KOH 的质量浓度为6 g/L 时,膜层厚度最大,约为19.5 μm,但膜层内部不均匀,存在着大片的孔洞及裂纹等缺陷。

图5 反应完成时微弧氧化膜层截面形貌Fig.5 Cross-section morphologies of MAO coatings

图6 氧化时间为15 min 时微弧氧化膜层的厚度Fig.6 Thickness of the MAO coatings with the oxidation time of 15 min

当KOH 的质量浓度为2g/L 时,由于浓度较低,膜层生长速度较慢。随着KOH 的质量浓度升高至4 g/L 时,结合2.2 小节中阳极区气体对膜层结构的调控作用,此时局部区域集中的微弧放电减少,膜层表面微孔大小均一,分布均匀,膜层内部结构致密。当KOH 的质量浓度继续升高至6 g/L 时,膜层生长迅速,反应中产生的热量来不及耗散,使得膜层内部热应力过大,产生大片孔洞及裂纹等缺陷[23]。

2.4 KOH 浓度对膜层相组成的影响

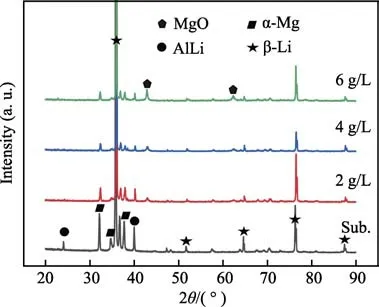

LA103Z 镁锂合金基体及不同KOH 浓度下制备的LA103Z 镁锂合金微弧氧化膜层的相组成如图7 所示。从图7 可以看出,LA103Z 镁锂合金基体主要由β-Li、α-Mg、AlLi 组成,微弧氧化膜层的相组成为MgO。由于微弧氧化膜层较薄,厚度在10~20 μm 左右,X 射线能够穿透膜层,从而使得XRD 谱图中出现了LA103Z 镁锂合金基体的衍射峰。KOH 浓度的改变对膜层相组成没有影响,且随着KOH 浓度升高,微弧氧化膜层中MgO 的衍射峰增强。主要是因为随着KOH 浓度的升高,膜层中OH–浓度增大,阳极区O2逸出量增大,从而使得膜层表面放电更均匀,微弧氧化反应更剧烈,有更多的MgO 生成。与普通镁合金相比,锂元素的引入对微弧氧化膜层的相组成没有影响,但是会对微弧氧化过程产生影响[24]。镁锂合金微弧氧化反应初期,合金表面的锂元素会大量析出,导致合金表面不能形成均匀的MgO 钝化膜,同时锂元素的析出会造成反应过程中试样起弧困难,影响膜层的生长。

图7 LA103Z 镁锂合金基体及其微弧氧化膜层的相组成Fig.7 Phase composition of LA103Z Mg-Li alloy substrate and MAO coatings

2.5 KOH 浓度对膜层耐蚀性能的影响

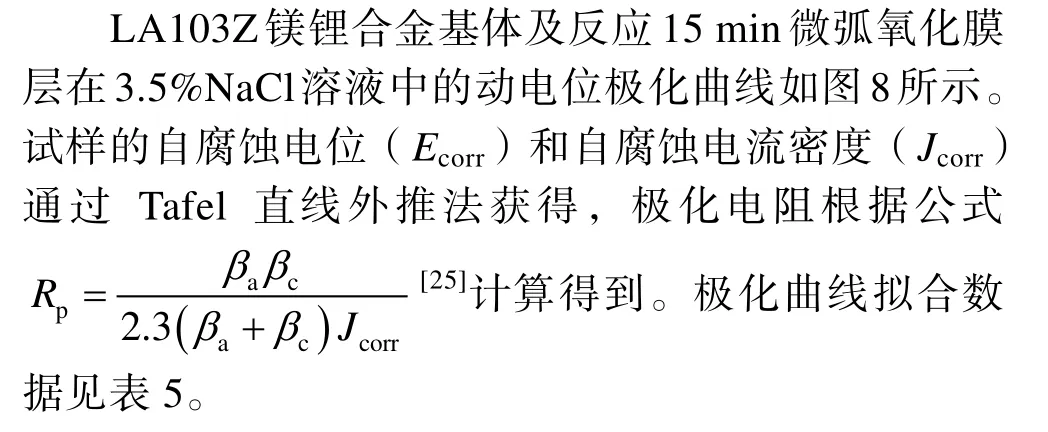

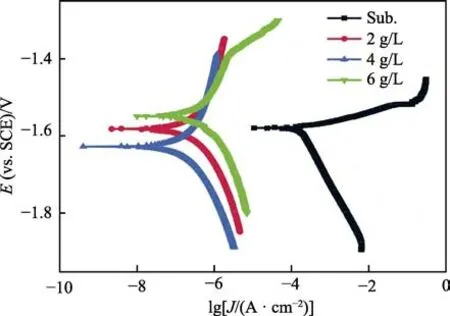

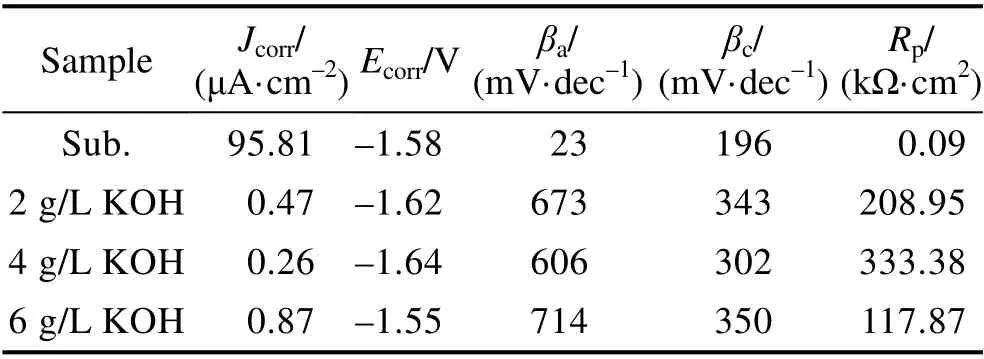

图8 LA103Z 镁锂合金及其微弧氧化试样在3.5%NaCl 溶液中的极化曲线Fig.8 Polarization curves of LA103Z Mg-Li alloy with and without MAO coatings in 3.5%NaCl solution

表5 试样的极化曲线拟合参数Tab.5 Polarization curve fitting parameters of samples

从图8 和表5 可知,与LA103Z 镁锂合金基体相比,经微弧氧化处理后,样品的自腐蚀电流密度Jcorr大幅度降低,极化电阻Rp也明显增大。随着KOH 浓度的升高,微弧氧化膜层的自腐蚀电流密度先降低后升高。当KOH 的质量浓度为4g/L 时,试样的自腐蚀电流密度最低,与基体相比降低了2 个数量级。研究表明,微弧氧化膜层的耐蚀性主要与膜层微观形貌及膜层厚度有关。膜层的孔隙率越小,其对腐蚀介质的阻挡能力越强[26];膜层结构越致密,膜层的耐蚀性越好[27]。结合2.2 与2.3 小节中对膜层微观形貌的研究内容,当KOH 的质量浓度为4 g/L 时,微弧氧化膜层表面最均匀,孔隙率最低,且膜层内部缺陷少,膜层结构较致密。当KOH 的质量浓度为2 g/L 时,膜层较薄,且表面孔洞大小不一,分布不均,耐蚀性比4 g/L 的样品差。当KOH 的质量浓度为6 g/L 时,膜层厚度虽然达到约19.5 μm,但由于膜层内部缺陷多,结构疏松,耐蚀性低于KOH 质量浓度为2 g/L 和4 g/L时制得的微弧氧化膜层。

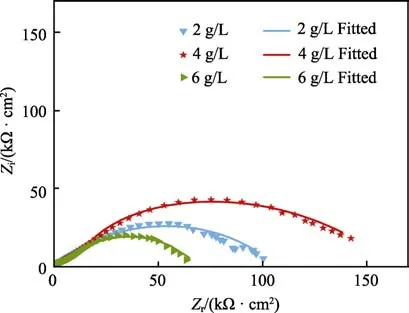

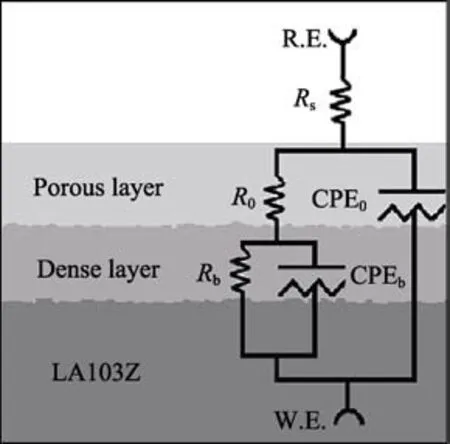

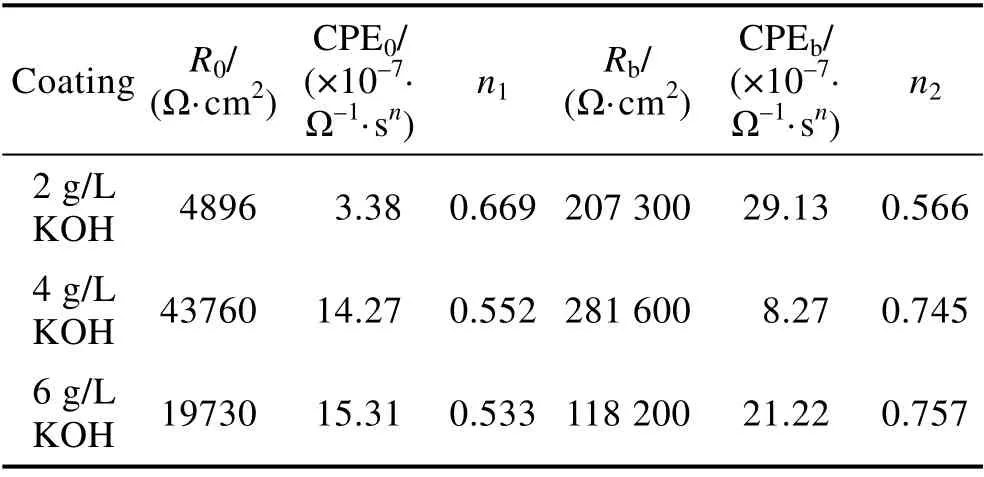

图9 是反应15 min 时不同KOH 浓度下的微弧氧化膜层在3.5%NaCl 溶液中的电化学阻抗谱图。从Nyquist 图上可以看出,存在2 个时间常数,高频容抗弧与膜层的容抗性能相关,反映疏松层内部电荷转移电阻与界面电容并联的结果,低频容抗弧反映内部致密层的相关特性[7]。相应的等效电路如图10 所示,该等效电路是基于Gu 和Ghasemi 等人[28-29]对镁合金MAO 膜层EIS 的研究,电化学阻抗谱的拟合数据见表6。如图10 所示,工作电极(MAO 膜层)与参比电极之间的阻抗由三部分组成:内部致密层、外部多孔层和电解液。在这个等效电路中,Rs是溶液电阻,R0是与恒相元件(CPE0)并联的MAO 膜层多孔层的电阻,Rb是MAO 膜层-基体界面的电荷转移电阻。从表6 可以看出,微弧氧化膜层的电荷转移电阻Rb远高于R0,这表明LA103Z 镁锂合金的微弧氧化致密层比外层多孔层具有更高的耐蚀性[25]。结合图9 和表6 可以看出,当KOH 的质量浓度为4 g/L 时,膜层的Rb最高,说明其耐蚀性能最好。这与表5 的极化拟合结果相吻合。

图9 不同KOH 浓度下的微弧氧化膜层在3.5%NaCl 溶液中的阻抗图Fig.9 EIS of MAO coatings with diffrent KOH concentration in 3.5%NaCl solution

图10 MAO 膜层电化学阻抗谱拟合的等效电路Fig.10 Equivalent circuit for fitting the EIS plots of the MAO coatings

表6 MAO 膜层电化学阻抗谱的拟合结果Tab.6 Fitted results of EIS of MAO coatings

3 结论

1)在恒压模式下,随KOH 浓度的升高,溶液的电导率增大,整个氧化系统的电阻会降低,通过试样的电流密度也增大。

2)KOH 浓度的改变影响膜层火花放电阶段的形貌,从而影响膜层的最终形貌。随KOH 浓度的升高,微弧氧化膜层表面微孔孔径增大,数目减少。当KOH的质量浓度为4 g/L 时,膜层均匀性最好,孔隙率最低。

3)随KOH 浓度升高,膜层的厚度也随之增大。但是当KOH 的质量浓度从4 g/L 升高到6 g/L 时,膜层内部缺陷增多,膜层结构疏松。

4)随KOH 浓度升高,微弧氧化膜层的耐蚀性先增大后减小。当KOH 的质量浓度为4 g/L 时,微弧氧化膜层的耐蚀性最好。膜层的自腐蚀电流密度为0.26 μA/cm2,与基体相比,降低了2 个数量级。