氧化石墨烯对树脂基摩擦材料性能的影响

2021-04-07仇溢种详远甄明晖王傅巍

仇溢,种详远,甄明晖,王傅巍

(山东金麒麟股份有限公司 山东省制动摩擦材料制造技术重点工程实验室,山东 德州 253000)

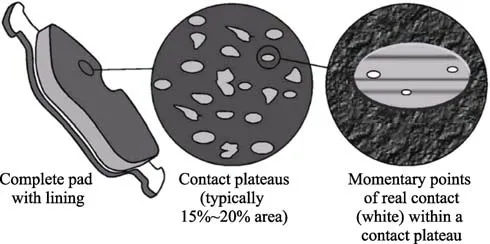

汽车制动摩擦材料目前应用最广泛的是酚醛树脂基摩擦材料,即酚醛树脂基刹车片。随着交通运输行业的快速发展,车辆制动性能要求也随之提高,加之摩擦材料面积越来越小[1],单位面积摩擦材料承担的能量越来越高,基体更容易发生分解,耐热性面临更大的考验。从能量角度来看,车辆制动主要是在摩擦力的作用下,通过将动能转化为热能来降低速度的过程。车辆动能转化为热能的过程包含两次热能分配:第一次由轮胎与路面组成的摩擦副和刹车盘与片组成的摩擦副分配,其中大部分热能由刹车盘与片摩擦副分担[2-3];第二次由刹车盘和片之间进行分配,其中刹车盘分担了大部分热能[2-3]。刹车盘和片的热能释放主要通过摩擦界面切向对流散热和摩擦界面垂向传导散热两种方式。刹车片是多组分的复合材料,与刹车盘的真实接触并非完全接触,而是由如图1 所示的多个真实接触的凸点集合组成,真实接触面积相对于名义摩擦面积仅占很小比例[4-6]。真实接触面积受弹性模量影响较大,在相同制动压力下,弹性模量越小,摩擦材料与对偶材料的真实接触面积越大,摩擦系数越高[7-8]。

图1 刹车片真实接触凸点示意图[4]Fig.1 Schematic diagram of real contact plateaus of brake pads

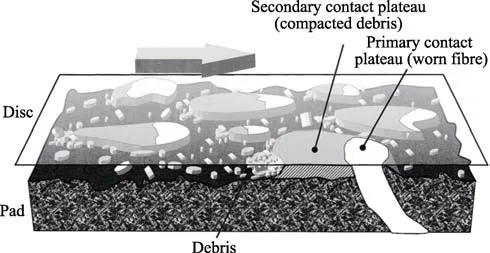

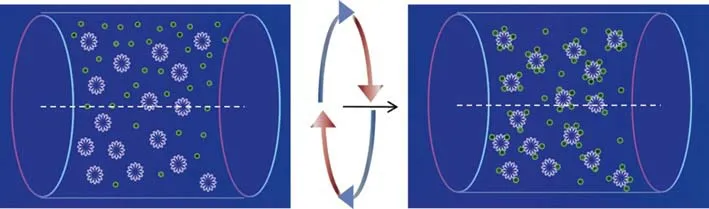

摩擦材料磨合之后,在摩擦界面会产生不连续的摩擦层[5,9-15]。如图2 所示,摩擦层包括主要接触区(Primary contact plateau)和次要接触区(Secondary contact plateau)。主要接触区是暴露在摩擦材料表面的硬质填料和纤维等凸起区域,该区域与基体结合力大、耐磨性能好。次要接触区是在切向力的作用下,通过主接触区凸点和铆钉形成的磨屑,不断堆积并压实后形成的区域,该区域通常比主要接触区面积更大。研究表明,具有片层结构的碳素材料、金属硫化物、铜粉和硫酸钡等对摩擦层的形成具有促进作用[5,9-15]。

图2 有机刹车片和刹车盘之间的接触情况示意图[5]Fig.2 Schematic of the contact situation between an organic brake pad and disc

石墨烯是目前广泛研究的一种新型碳材料,其结构是由单层片层的碳原子紧密排列组成[16]。它是至薄至轻的二维材料,具有极其特别的性能。例如超大的比表面积、出色的力学性能、低摩擦系数和高导热性。然而,关于石墨烯在汽车刹车片这类树脂基摩擦材料中的实际应用研究报道相对较少,石墨烯在树脂基复合材料中的应用面临与基体的界面强度低和在混合料中的分散性差等问题[17-20]。与基体界面结合强度低,主要是由于石墨烯表面与树脂的浸润性差;分散性差,主要是由于其松散堆积密度相较其他组分过小,混合过程中易漂浮在混合料其他组分上方。氧化石墨烯(GO)仍保持固体润滑剂特性,由于含有许多含氧官能团[21-22],因此与树脂的浸润性有所提高,从而有效改善了与基体的界面结合强度[23-25]。将电荷赋予石墨烯,通过和复合材料其他组分的静电吸附,可在特定制备方法中有效改善分散性问题[17]。

现阶段对汽车用树脂基摩擦材料的研究和应用存在结合性问题:研究主要采用小样摩擦测试,侧重摩擦层等微观层面的分析,但是小样测试的摩擦表现与实际应用存在较大差异;而应用则侧重采用行业标准进行宏观摩擦和磨损研究,缺乏对微观机理的分析,对GO 这种前沿材料更是鲜有研究。基于此,本文将依据汽车摩擦材料制动能量转化过程和摩擦层形成机制,结合行业摩擦磨损测试标准,结合微观和宏观两个维度,研究了不同体积分数的GO对制动材料理化性能、力学性能和摩擦学性能的影响,为GO 在汽车制动材料的生产应用提供参考。同时,本文采用摩擦材料预混料装置[26],结合犁耙式混料机有效解决了GO/树脂基复合材料的均匀分散问题,这种解决思路对GO 在复合材料中的应用具有良好的借鉴意义。

1 试验

1.1 原料及配方设计

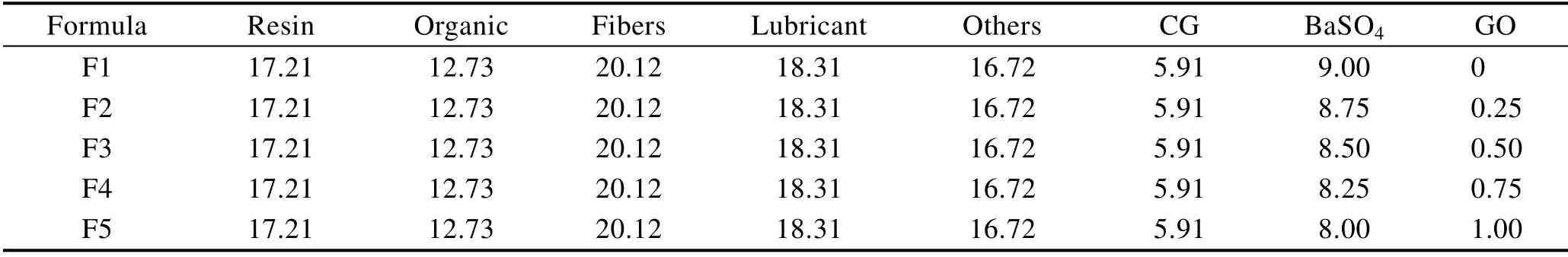

本文中选用NAO 配方(不含Fe 元素)为基础配方,按体积百分比,同时调节重晶石体积分数,以保证各组分总体积分数不变,配制GO 体积分数分别为0%、0.25%、0.50%、0.75%和1.00%的试样,见表1。

GO 由德阳烯碳科技有限公司提供,单层率大于80%,灰分小于3%,比表面积为110.0 m2/g,片径D50在7~12 μm 之间,松散堆积密度为0.01 g/cm3,含水量小于2%。GO 的分散助剂CG 材料比表面积为42.7 m2/g,松散堆积密度为0.10 g/cm3,平均粒径为50 μm,含水量小于3%,表面疏松多孔。GO 和CG材料的SEM 显微形貌如图3 所示。

1.2 试样的制备

根据表1 的5 个配方进行配料。采用摩擦材料预混料装置[26]结合犁耙式混料机进行三步法混料,以实现GO 的均匀分散。第一步是将GO 和CG 加入摩擦材料预混料装置,搅拌3 min。CG 材料松散堆积密度与GO为相近量级,表面疏松多爪,并且比表面积较高,易于实现对GO 的物理抓附和吸附。预混料首先实现GO 在CG 中的均匀分散,工艺原理如图4 所示。第二步,将GO 和CG 之外的其他组分加入犁耙式混料机,设定主轴转速为300 r/min、飞刀转速为3000 r/min,搅拌5 min。该步骤不加入预混料,用于实现GO 和CG 之外组分的均匀混合。第三步,将前两步搅拌的混合料共同搅拌,设定主轴转速为300 r/min,关闭飞刀,防止对第一步分散的GO 和CG 混合料造成破坏,搅拌10 min。

表1 树脂基汽车制动材料配方Tab. 1 Formulations of resin-based brake material vol.%

图3 GO 和CG 材料的SEM 显微形貌照片Fig.3 SEM micrograph of GO and CG material: a) GO material; b) CG material

图4 GO 预混料工艺Fig.4 Premix process of GO

混料完成后,进行称料热压压制,成形温度为(160±5) ℃,压力为(10±0.5) MPa,放气工艺为5 s加压、15 s 放气,循环4 次,末次保压时间为100 s。再进行阶梯升温后固化,阶梯升温第一步为160 ℃烘烤1 h,第二步为180 ℃烘烤2 h,第三步为200 ℃烘烤3 h,再经后续加工制得试样。

1.3 性能试验

根据SAE J380—2008 进行材料比重试验,根据阿基米德原理进行密度测量。应用pH 计测量pH 值。根据ISO 22007-2 应用热常数分析仪进行比热容和导热系数测试。根据GB/T 5766—2007 进行硬度测试。根据ISO 6310—2009 进行压缩应变测试。根据SAEJ2725 进行弹性模量和剪切模量的测试。

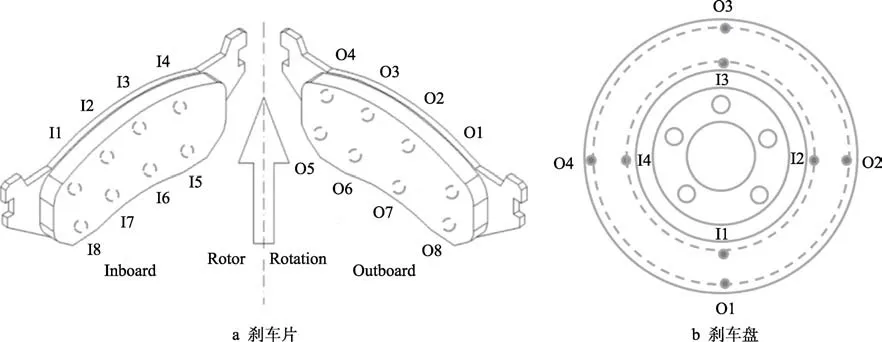

采用ZEISS 扫描电镜对摩擦界面表面形貌和显微结构进行分析,应用二次电子和背散射电子成像。采用EDS 能谱分析制动材料和刹车盘摩擦界面层元素组分。采用美国LINK2900 型惯量台架试验机进行摩擦和磨损测试,摩擦性能根据SAE J2522 测试标准测试,磨损性能根据JASO C427 测试标准测试。磨损测试中,刹车片和刹车盘的厚度测量方法如图5 所示,测量内片和外片以及刹车盘8 个点的厚度,取其算术平均值作为刹车片和刹车盘的磨损厚度。

图5 刹车片和刹车盘的厚度磨损测量方法Fig.5 Thickness measurement for (a) friction brake pads and (b) disc

2 结果及分析

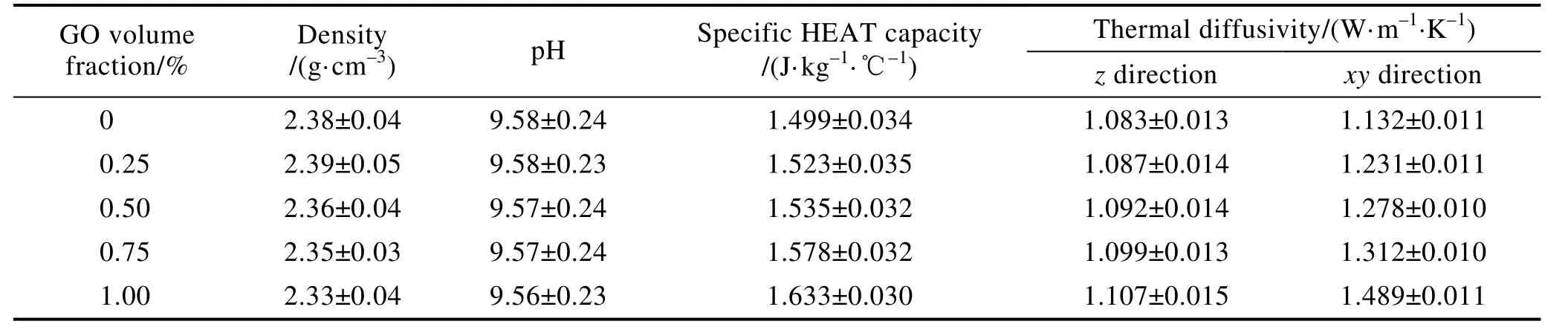

2.1 GO 对物理性能的影响

GO 对制动材料物理性能的影响见表2。由表2可以看出,GO 对制动材料密度、pH 和摩擦界面垂直z 方向的热导率影响较小。GO 显著提高了制动材料的比热容和切向xy 方向的热导率,对xy 方向热导率的提高最显著,体积分数为1.00%时,相比未添加GO 提高24.0%。当GO 的体积分数较小时,对导热系数的提高幅度较小,随着体积分数的增大,热传导提高幅度显著增大。这是由于体积分数较小时,GO呈片状孤岛分布,当GO 体积分数增大到一定程度时,孤岛分布的导热GO 桥接串联起来,热传导性能得到显著改善。GO 对z 向热导率影响较小,这是由于压制过程中GO 的xy 方向取向导致。

表2 GO 对物理性能的影响Tab.2 Influence of GO on physical properties

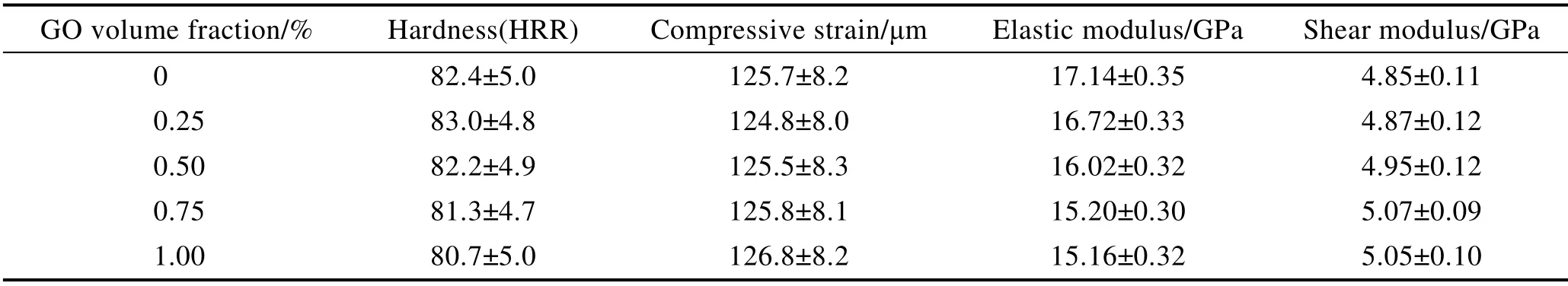

2.2 GO 对力学性能的影响

GO 对制动材料力学性能的影响见表3。硬度和压缩形变对制动性能和踏板感觉具有重要影响。制动材料硬度过大,压缩形变过小,则易产生制动过硬;制动材料硬度过小,压缩形变过大,则易产生制动过软。GO 对硬度和压缩形变的影响较小,且GO 减小弹性模量,增大剪切模量。GO 体积分数不高于0.75%时,影响相对较大;高于0.75%时,影响相对较小。由于GO 是典型的各向异性二维材料,对弹性模量和剪切模量影响不同,GO 体积分数为0.75%时,弹性模量减小11.32%,剪切模量增大4.54%。

表3 GO 掺杂对力学性能的影响Tab.3 Effect of graphene on mechanical properties

2.3 GO 对摩擦磨损性能的影响

2.3.1 GO 对摩擦性能的影响

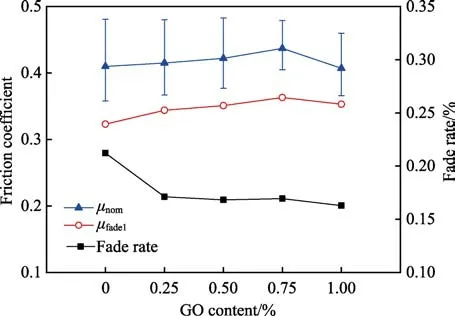

SAE J2522 是目前汽车制动摩擦材料性能表征的重要标准,其考察了速度、压力和温度对摩擦性能的影响,行业内通常采用名义摩擦系数μnom表征整体摩擦系数等级,采用一衰系数μfade1表征高温摩擦系数绝对值。μnom为高温之外其他10 种不同制动条件下127 次制动摩擦系数的平均值,μfade1是连续15 次高温制动的最低值。采用衰退率(衰退率=100%–μfade1/μnom·100%)表征高温系数稳定性,衰退率排除了系数高低绝对值对衰退程度的影响。GO 体积分数对名义摩擦系数μnom、一衰系数μfade1和衰退率的影响如图6 所示。

图6 不同GO 体积分数下的摩擦系数和衰退率Fig. 6 The friction coefficient and fade rate of samples with different GO contents

滑动摩擦是克服摩擦界面粗糙峰的机械啮合和分子吸引力的过程[6]。由图6 可知,随着GO 体积分数的增加,名义摩擦系数μnom和一衰系数μfade1先升高后降低,在0.75%时达到最大,分别为0.437 和0.363,相比未添加GO 分别提高6.59%和12.38%。此时名义摩擦系数μnom上下误差最小,即系数波动性最小。GO 的加入,可降低弹性模量,增大界面真实接触面积,同时提高材料的剪切模量,增大单位接触界面剪切力,因此摩擦系数升高。GO 体积分数为0.75%时,衰退率也得到显著改善,这与GO 提高基体树脂的耐热性、热传导率和比热容密切相关。当GO 体积分数达到1.00%时,名义系数μnom和一衰系数μfade1反而减小。因为过量的GO 对弹性模量和剪切模量影响较小,反而容易消耗过多基体,降低粘结性能。

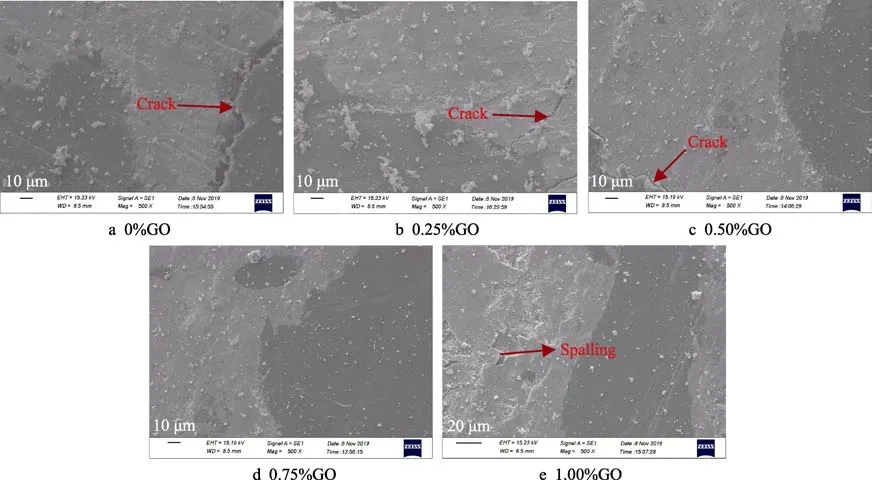

不同材料摩擦界面SEM 形貌如图7 所示。如图7a 所示,未添加GO 的界面状态最差,界面粗糙,有明显犁沟划痕,并且主要接触区与堆积磨屑形成的次要接触区结合处存在明显裂纹。如图7b、c 所示,GO体积分数为0.25%和0.50%时,界面状态有所改善,主要接触区结合处裂纹消失,但是次要接触区内部有小裂纹。如图7d 所示,GO 体积分数为0.75%时,摩擦界面致密光滑,并且结构完整性最好。这是由于GO 对树脂基体耐热性、导热性和比热容由显著改善,降低了界面主、次接触区之间的温差,提高了基体的热结构稳定性。如图7e 所示,GO 体积分数1.00%时,摩擦界面的状态恶化,次要接触区的表面有片状剥落碎屑。

2.3.2 GO 对磨损的影响

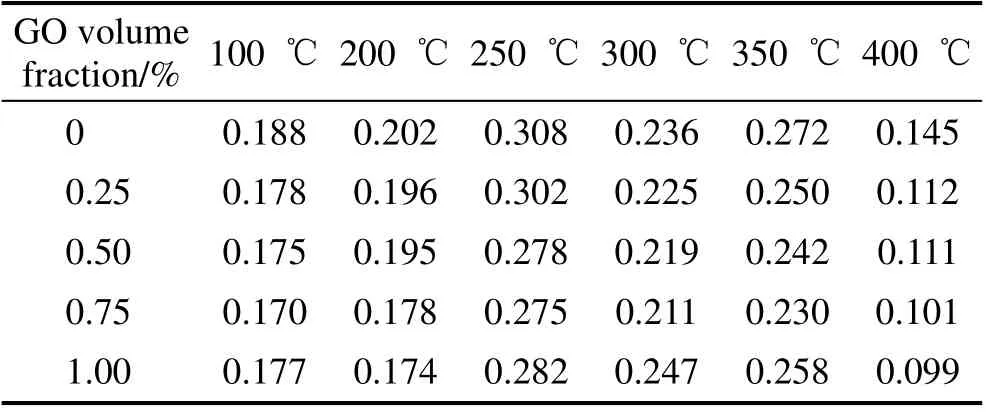

根据JASO C427 测试制动材料刹车片和刹车盘的磨损,GO 对制动材料刹车片磨损的影响见表4。其中,100、200、250 ℃为1000 次制动的磨损量,300、350 ℃为500 次制动的磨损量,400 ℃为200次制动的磨损量。

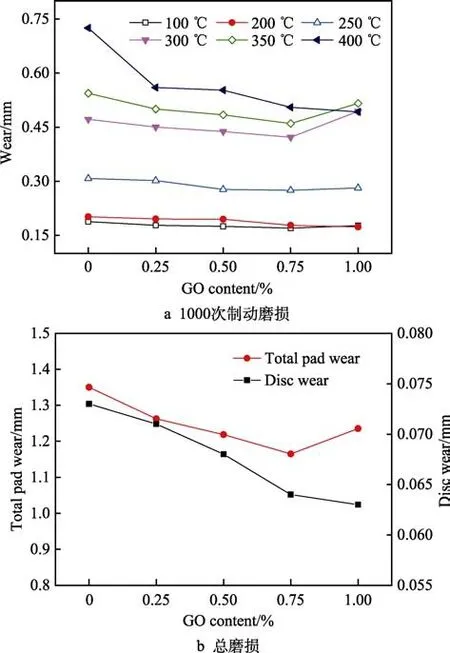

为便于分析不同温度下GO 对磨损的影响,将JASO C427 不同温度下的磨损都折算为1000 次制动磨损量。不同温度下GO 对磨损的影响如图8a 所示,可见GO 能改善耐磨性,尤其高温耐磨性。GO 对刹车片和刹车盘总磨损的影响如图8b 所示,可见GO降低了刹车片和刹车盘的磨损量。体积分数为0.75%时相比未添加GO,刹车片的耐磨性提高13.70%,刹车盘的耐磨性提高12.32%。

图7 不同GO 体积分数的制动材料微观表面形貌Fig. 7 SEM micrographs of worn surface of samples with different GO contents

表4 GO 对制动材料磨损的影响Tab.4 Influence of GO on brake material wear mm

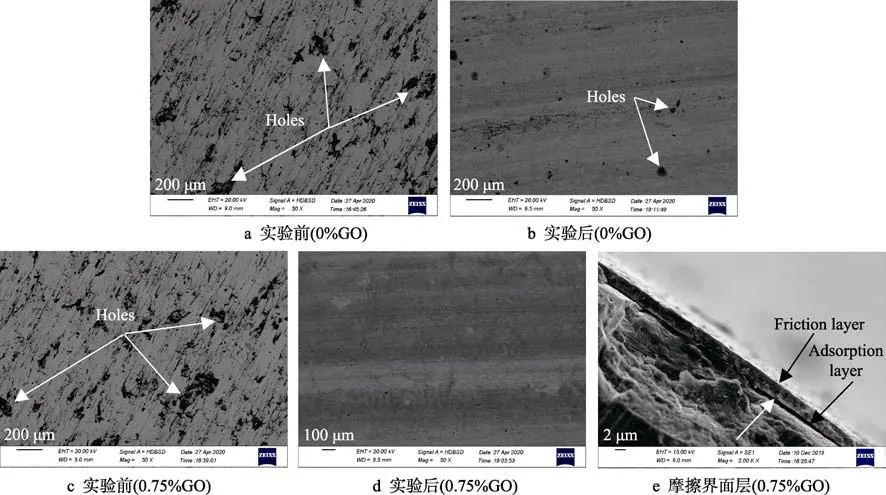

为了进一步分析GO 对刹车片和刹车盘磨损机制的影响,对GO 体积分数为0.75%时对偶件刹车盘的摩擦界面SEM 微观形貌和EDS 元素组成进行了分析,微观形貌如图9 所示,元素组成见表5。

由刹车盘摩擦前后的微观形貌可见,GO 改善了刹车盘摩擦界面状态,减少了盘表面孔洞等缺陷。由图9e 可见,摩擦后,刹车盘的摩擦界面存在2 μm 厚的摩擦界面层。摩擦层微观形貌不同于盘基体,摩擦层截面断口平直,而基体截面断口呈高低不平的斜面,摩擦层和基体的界面结合处是一层厚度小于0.2 μm 的吸附层。摩擦层改变了刹车片和刹车盘的直接接触状态,避免了刹车盘材料的表面直接磨损,因此对刹车盘的耐磨性起到了很好的改善作用。

由表5 可见,刹车片摩擦界面中含有配方组成不具有的Fe 元素,刹车盘摩擦界面中同样含有盘配方中不具有的Al、Mo、Sb、Cu、Zn 和Ba 元素。对刹车片和刹车盘表面的元素分析发现,Fe、Mo 和Sb等转移材料的元素发生了摩擦氧化等化学反应,转移材料在摩擦副的物理摩擦挤压和氧化粘合共同作用下形成摩擦层。摩擦层改善了摩擦材料界面状态,提高了摩擦磨损性能。

图8 制动刹车片和刹车盘的磨损Fig. 8 Wear of brake materials and dual discs: a)1000 brake wear of pads; b) total wear of friction discs and pads

图9 刹车盘摩擦前后微观表面和截面形貌Fig. 9 Microscopic surface topography before and after friction of the brake disc: a) before the experiment (0%GO); b) after the experiment (0%GO); c) before the experiment (0.75%GO); d) after the experiment (0.75%GO); e) friction layer on disc(0.75%GO)

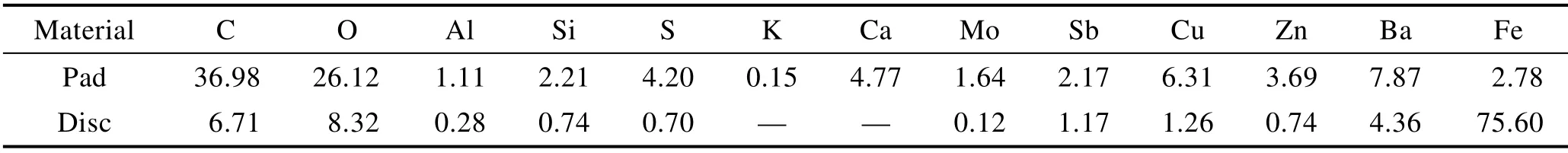

表5 GO 体积分数0.75%的摩擦副的EDS 成分分析Tab. 5 EDS composition analysis of friction pair with 0.75% volume fraction wt.%

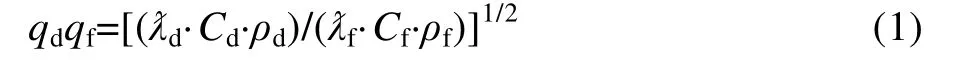

汽车制动摩擦材料的磨损形式主要包括磨粒磨损、粘着磨损和高温氧化磨损,苛刻制动条件下,高温氧化磨损影响最大[1]。通常制动热分析中,假定界面接触的对偶件平均温度相等,且热流连续,摩擦热量在制动器中的二次分配中,刹车盘、片的热流密度qd和qf的关系为[27]:

式中:ƛd、Cd、ρd和ƛf、Cf、ρf分别为盘和刹车片的导热系数、比热容、密度。GO 显著改善刹车片的比热容和热导率,对密度影响较小,因此GO 减小刹车盘分担热流密度,提高刹车片的热流传导能力,从而改善刹车盘和刹车片的高温耐磨性,提高对偶友好性。

参照完全润滑状态,刹车片的摩擦界面切向对流散热量Qxy和摩擦界面垂直方向传导散热量Qz的比值Pe计算 方程如下[6]:

式中:Kz为刹车片界面z 方向热传导系数;ρ 为界面材料密度;C 为比热容;B 为刹车片摩擦方向宽度;v 为滑动速度;h 为界面摩擦层的厚度。

相比参照配方,添加GO 后,ρ、B、v 和h 基本保持不变。将表2 中的热传导系数Kz和比热容c 带入式(2)发现,加入体积分数0.75%的GO 后,与参照配方的Pe比值为0.96,即GO 减小垂直方向传导散热量Qz比例,增大切向对流散热量Qxy比例。因此GO 降低了高温对刹车片内部基体材料的不良影响,从而进一步提高刹车片整体耐磨性。

综上所述,GO 能改善制动材料刹车片和刹车盘的耐磨性,尤其是高温耐磨性,在体积分数为0.75%时,摩擦磨损综合性能最佳。GO 改善刹车片和刹车盘的摩擦界面状态,改变制动器内刹车片和刹车盘之间能量分配比例以及刹车片摩擦界面垂直方向传导散热和切向对流散热比例。

3 结论

1)GO 对摩擦材料密度、pH 和摩擦界面垂直方向热导率影响较小,但明显提高比热容和摩擦界面切向热导率。

2)GO 对硬度和压缩影响较小,但显著减小弹性模量,增大剪切模量。

3)GO 体积分数为0.75%时,摩擦系数、系数稳定性和耐热性达到最优,且摩擦材料界面热结构稳定性最佳,摩擦层无裂纹、犁沟和片状剥碎片。

4)GO 通过材料转移形成摩擦层,减少刹车盘表面孔洞等缺陷,提高对偶件刹车盘和摩擦材料的耐磨性,尤其是高温耐磨性。

5)GO 降低刹车盘热流分配比例,提高刹车片的热流传导能力,改变刹车片垂向传导散热和切向对流散热比例。体积分数为0.75%时,垂向传导散热和切向对流散热比值Pe为不含GO 时的96%。