液-固循环流化床锅炉中的颗粒分布

2021-04-06齐国鹏景文玥李修伦

姜 峰,沈 宇,齐国鹏,景文玥,李修伦

(1. 天津大学化工学院,天津 300072;2. 天津职业大学生物与环境工程学院,天津 300410)

锅炉是工业生产和生活中重要的能量转换和供热设备,广泛应用于各工业领域,如电站[1]、供热[2]、石化[3]和废水处理等[4].锅炉在使用过程中,经常会出现结垢问题.结垢导致锅炉换热效率降低、能源浪费和环境污染,甚至会引发安全问题[5-8].因此,许多研究者对于锅炉,特别是水侧的防、除垢和强化传热开展了大量的探索和实践.采取的措施主要包括物理法(如人工、电磁和超声除垢)、化学法(如酸洗、碱洗和络合物除垢)和锅炉的水处理等.Dobersek等[9]考察了永磁铁和电磁铁对热水换热器中水垢沉积的抑制,并给出了操作条件对除垢效率的影响.Prisecaru等[10]在考虑FexOy沉积物厚度的情况下,预测了蒸汽锅炉酸洗的最佳操作时间.Zeng等[11]发现在温度低于100℃时,1-羟乙基-1,1-二磷酸具有很好的除垢效果.Čuda等[12]对锅炉用水进行了反渗透处理,并与离子交换法进行了对比.研究结果表明,在锅炉给水矿化度较高时,反渗透技术更有优势.

虽然上述方法可以在一定程度上缓解结垢,但并不能从根本上解决锅炉的结垢问题;同时,在使用过程中,也存在着操作费用高和环境污染等问题.

流化床换热防垢节能技术可以有效地解决换热设备的在线强化传热和防、除垢问题,已成功应用于多个领域,如制药[13]、废水处理[14]、食品[15]、石化和冶金工业等[16].该技术是将流化床技术和换热过程相结合,形成流化床换热系统.系统中,流化的固体颗粒杂乱无章地运动,可以破坏和减薄传热壁面处的流动和传热边界层,降低传热热阻,强化传热.同时,固体颗粒对边界层的破坏和管内流体的扰动,也会阻止溶质在边界层附近中形成过饱和,延长结垢的诱导期,进而达到在线防垢的目的.此外,由于传热强化,传热系数增加,导致壁温下降,也有利于防垢和减轻对管壁的腐蚀[17].

由该技术的原理可知,在流化床换热防垢节能技术的实施中,颗粒的流化和分布对于其强化传热和防、除垢效果有着重要的影响.若颗粒分布不均,则固含率过高的加热管内可能出现“堵管”,影响强化传热和防、除垢效果以及生产的正常运行;而固含率过低的加热管内,由于颗粒与壁面的相互作用较弱,又起不到应有的强化传热和防、除垢效果.因此,颗粒在加热管内相对均匀地分布,有利于流化床换热防垢节能技术效果的实现.许多研究者围绕循环流化床换热器中的颗粒分布开展了一定的研究[18-31].

Razzak等[18]分别利用电阻层析成像和光纤探针考察了液固循环流化床中的颗粒分布.他们发现两种方法得到的结果一致,固含率由床层中心向壁面沿径向增大.Wang等[19]采用欧拉-欧拉模型模拟了液-固循环流化床中的颗粒分布.他们基于能量最小化多尺度方法对阻力模型进行了改进,模拟结果与Razzak等[18]的实验结论吻合.Liu等[20]利用CCD图像测量和处理系统,考察了汽-液-固自然循环蒸发器中热流密度和颗粒加入量对颗粒分布的影响.研究发现,固含率随着热流密度的增加先增大后减小,随着颗粒加入量的增加而增大.Roy等[21]考察了液固循环流化床提升管中的颗粒分布.结果表明,提升管中的颗粒分布均匀,没有明显的轴向差异.横截面平均固含率随固体流量的增大而增大,随液体流量的增大而减小.Sang等[22]基于表观液体速率,考察了颗粒的密度和尺寸对液固循环流化床提升管中固含率的影响.Zheng等[23-24]考察了液固循环流化床中的颗粒分布.结果表明,颗粒在径向上分布不均,增加液相的黏度可以改善颗粒的径向分布.姜峰等[25]考察了循环流化床蒸发器竖直加热管束中颗粒的分布.研究发现,颗粒分布不均匀度随着液体循环流量、热通量和颗粒加入量的增加而减小,随着颗粒沉降速度的增加而增大.Li等[26]考察了竖直双管程循环流化床蒸发器中的颗粒分布.研究结果表明,上行床中的颗粒分布较为均匀,但下行床中的颗粒分布不均,受循环流量,颗粒加入量和颗粒粒径等操作参数的影响.Jiang等[27-28]考察了水平液固循环流化床中的颗粒分布.结果表明,由于受重力的影响,颗粒主要分布在水平管束和单管的下部.随着循环流量和颗粒加入量的增加,管内固含率增大,管束和单管中的颗粒分布也更加均匀.密度和粒径较小的颗粒流化和分布的效果较好.张少峰和刘燕等[29-30]设计了Kenics静态混合器和起旋器,改善了水平单管内的颗粒分布,并建立了压降的经验关联式.巩国栋[31]在水平换热器的前管箱内加入了可调节角度的挡板,以改善颗粒在管束中的分布.研究中获得了较优的挡板角度和操作参数 范围.

锅炉可分为锅侧和炉侧.已有研究表明,在炉侧应用流化床技术可以提高燃烧效率和减少积灰[32-33].而将流化床换热防垢节能技术应用于锅侧,解决其强化传热和结垢问题,目前鲜有报道.因此,本文根据工业锅炉的实际尺寸和结构,按照流体动力比例设计并构建了一套冷模循环流化床锅炉实验装置.所设计的锅炉模型中上升管、集箱以及下降管等处的流体流速与实际工业锅炉中相当,以保证能够模拟实际工业锅炉中的流动情况.在此基础上,根据实际工业锅炉的结构尺寸,确定了本研究中所用锅炉模型的结构尺寸,并根据文献[34]中的方法对所设计锅炉模型进行了水动力核算.实验选取不同粒径的聚甲醛作为惰性固体颗粒.聚甲醛颗粒密度较小,便于流化,理化性质稳定,适于工业推广应用.采用CCD (电荷耦合器件)图像测量和处理系统,考察了锅炉回水流量、颗粒加入量和颗粒尺寸等操作参数对锅炉中颗粒流化和分布的影响.研究结果有利于流化床换热防垢节能技术在锅炉中的应用.

1 实 验

1.1 实验装置和流程

实验中设计和构建了冷模循环流化床锅炉实验装置,如图1所示.该装置主要由锅炉、水箱、离心泵、电磁流量计和CCD图像测量和处理系统构成.其中,锅炉包括锅筒、集箱以及两者之间不同类型的连接管.锅筒尺寸为Φ300mm×10mm,长度为1010mm,主体采用不锈钢制成.在锅筒两侧对称设有8个目镜,以用于观察锅筒内部颗粒的运动和流化情况;锅筒两端的封头采用有机玻璃制成.模拟实际工业锅炉的结构,在锅筒内部设置了36根螺纹烟管,其尺寸为Φ16mm×2mm,长度为1010mm,呈正三角形排列,如图2所示.集箱与锅筒之间不同类型的连接管均采用有机玻璃制成.集箱尺寸为Ф64mm×4mm,长度为1150mm.锅筒和集箱之间的连接管按照功能可分为水冷壁管、八字烟道管、冲刷管和下降管.锅炉正常操作时,水从集箱由水冷壁管、八字烟道管和冲刷管上升至锅筒,部分水又由下降管返回至集箱,进而形成循环.各种类型的上升管是锅炉运行时锅侧的主要受热面,也是锅侧防垢和强化传热的关键所在.各上升管的结构和尺寸规格如图3和表1所示.在集箱中下降管的底部设置有喷嘴,用以实现锅炉内部水的循环,如图4所示.采用电磁流量计测量锅炉回水流量,其型号为LDG-32,测量范围为1~25m3/h,精度为0.5级.

图1 循环流化床锅炉实验装置流程Fig.1 Schematic of the circulating fluidized bed boiler

图2 螺纹烟管在锅筒中的分布Fig.2 Distribution of the fire tubes in the drum

图3 不同类型连接管的结构尺寸Fig.3 Structure and size of different types of connecting tubes in the boiler

表1 不同类型连接管的尺寸规格Tab.1 Dimensions of different types of connecting tubes in the boiler

图4 连接管与喷嘴的分布(单位:mm)Fig.4 Layout of different types of tubes and nozzle(unit:mm)

CCD图像测量和处理系统包括CCD相机,电脑和图像采集软件StreamPix-5-5-STD,用于获取系统中颗粒的流化和分布图像.CCD相机的型号为GT1920,帧频为40.7帧/s,分辨率为1936×1456.因为在本文的实验范围内,上升管束内的固含率很低,所以在采用CCD图像测量和处理系统进行颗粒流化和分布图像采集时,不会出现因为颗粒遮挡而不能准确计算的情况.

实验中,首先向锅炉内加入一定量的固体颗粒,然后将水充满整个锅炉.通过调频调节离心泵的流量至指定值,由电磁流量计计量.由于水流经喷嘴时,速度高,压力低,导致锅筒下降管底部的压力小于顶部,因此,水和颗粒由下降管流下,再经集箱由各种类型的上升管上升,在锅炉内形成循环.系统达到稳态后,记录回水流量,用CCD采集锅炉中颗粒的流化和分布图像.改变操作参数,重复上述操作.

1.2 实验工质和参数

选用水和聚甲醛(POM)颗粒分别作为液体和固体工质,其中聚甲醛颗粒的相关物性如表2所示.

表2 颗粒的相关物性Tab.2 Relevant physical properties of the particles

研究中主要考察锅炉上升管中颗粒的流化和分布情况.可调节的操作参数包括锅炉回水流量、颗粒加入量和颗粒粒径.实验中,回水流量Q分别取为8m3/h、9m3/h、10m3/h和11m3/h.颗粒加入量ε为加入颗粒的堆体积和锅炉容积的比值,实验中分别取为7%、8%、9%和10%.

1.3 数据处理

前已述及,水冷壁管、八字烟道管和冲刷管等上升管是锅炉中水侧的主要受热面,易于结垢.因此,本文重点考察了上升管中颗粒的流化和分布情况.为便于比较,将不同类型的连接管进行了编号,如图4所示.

使用颗粒分布不均匀度M和固含率sεi来描述上升管束中的颗粒分布.不均匀度越大,表明颗粒在管束中分布得越不均匀.M可采用下式计算:

式中εsi为第i#管中的固含率,可采用式(2)计算.

式中:nsi为第#i管中的颗粒数量;v为单颗粒的体积;li为第#i管测量段的长度;Vi为第#i管测量段的体积;di为第#i管的内径.为上升管束中的平均固含率,表达式为

2 结果与讨论

实验结果表明,回水流量和颗粒加入量较小时,颗粒不能正常循环流化.绝大部分颗粒堆积在锅筒底部和集箱前端.随着回水流量和颗粒加入量的增加,颗粒逐渐被流化和参与循环.

可视化实验观测表明,液-固两相流在1#~8#管中上行,在9#管和下降管中下行.而在10#管中,颗粒则基本悬浮于管中,处于流化床状态.本文主要讨论1#~8#管中的颗粒分布.

根据文献[34]中的水动力计算方法,可以得到锅炉中不同位置的水流速度,具体数值如表3所示.对比表2和表3可知,实验范围内,颗粒的沉降速度小于锅炉不同位置的水流速度.

表3 锅炉不同位置的水流速度Tab.3 Water velocity at different parts of the boiler

2.1 回水流量的影响

图5所示为锅炉回水流量对上升管束中颗粒分布不均匀度的影响.由图可知,随着回水流量的增大,上升管束中颗粒分布的不均匀度减小,颗粒分布变得更加均匀.

图5 回水流量对上升管束中颗粒分布不均匀度的影响Fig.5 Effect of feedwater flow rate on the nonuniform degree of particle distribution in the riser tube bundle

一方面,随着锅炉回水流量的增加,锅炉内的循环推动力增大,锅筒和集箱中堆积的颗粒数量减少,参与流化和循环的颗粒数量增加,这有利于上升管束中颗粒的均匀分布.另一方面,随着回水流量和锅炉内循环流量的增加,各上升管内的流体流速增大,各管之间流体携带颗粒上升能力之间的差异减小,有利于颗粒在上升管束中分布得更加均匀.因此,在上述因素的共同作用下,不均匀度随着锅炉回水流量的增加而减小.

图6所示为锅炉回水流量对上升管束中固含率的影响.由图可知,各上升管内的固含率基本上随着回水流量的增加而增大.

图6 回水流量对上升管束中固含率的影响Fig.6 Effect of feedwater flow rate on the solid holdup of the riser tube bundle

回水流量的增加,一方面增加了集箱和各上升管中的流速,有助于携带颗粒;另一方面,使得喷嘴出口水的流速增大,压力降低,增大了下降管进、出口之间的压差,导致了下降管内流速的增大,促进了锅炉内液-固两相的循环,减少了颗粒的堆积量,使得参与循环的颗粒增加.因此,在上述因素的共同影响下,各上升管内的固含率随着回水流量的增加而增大.

从图6中还可以看到,冲刷管中的固含率明显高于水冷壁管和八字烟道管.这种现象可以归结为“集箱效应”[34].水在集箱中流动,途经各上升管时,被不断分流.因此,随着与喷嘴距离的增加,集箱中水的流速不断降低,而压力则不断增大.这导致距离喷嘴最远的冲刷管进、出口的压差高于水冷壁管和八字烟道管.同时,冲刷管的直径大于水冷壁管和八字烟道管,如表1所示,这有利于减小液-固两相的流动阻力.因此,在上述因素的共同作用下,冲刷管的固含率明显高于水冷壁管和八字烟道管.

图7对比了不同类型上升管中的平均固含率.由图可知,水冷壁管束和八字烟道管束的平均固含率非常接近,这表明颗粒在两种类型的管内分布较为均匀.由于水冷壁管和八字烟道管是锅炉水侧的主要受热面,因此这有利于循环流化床锅炉的强化传热和防、除垢.

图7 不同类型上升管中的平均固含率(POM2)Fig.7 Average solid holdup in different types of riser tubes(POM2)

图8所示为不同的回水流量下,上升管束中颗粒分布典型的CCD图像.由图可知,随着锅炉回水流量的增加,上升管内固含率增大,管束中颗粒分布得更加均匀.

图8 不同回水流量下上升管束中颗粒分布的CCD图像Fig.8 Typical CCD images of the particle distribution in the riser tube bundle under different feedwater flow rates

2.2 颗粒加入量的影响

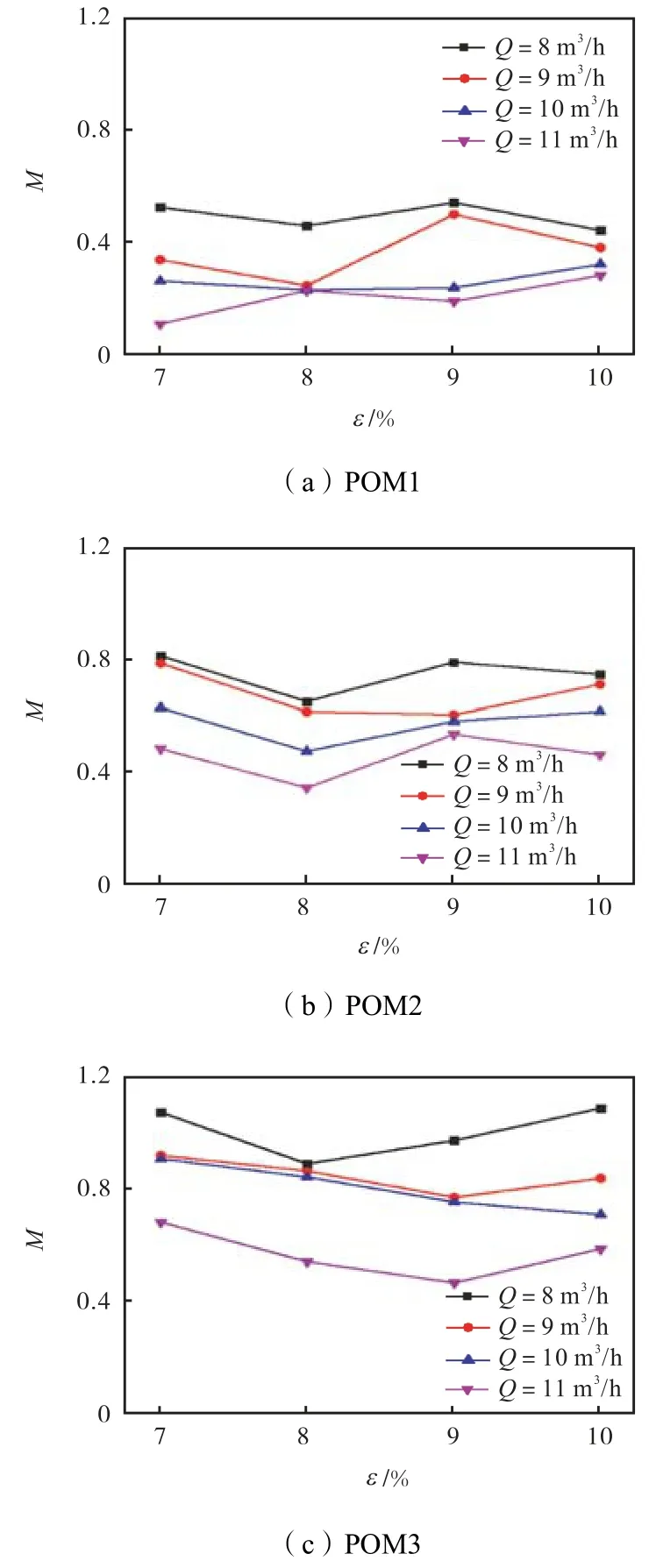

图9所示为颗粒加入量对上升管束中颗粒分布不均匀度的影响.由图可知,随着颗粒加入量的增加,颗粒分布不均匀度大致呈现出波动的趋势,其变化规律与锅炉回水流量和颗粒粒径有关.而且结合图5可以发现,与回水流量相比,颗粒加入量对颗粒分布不均匀度的影响相对较小.

图9 颗粒加入量对上升管束中颗粒分布不均匀度的影响Fig.9 Effect of the number of added particles on the nonuniform degree of particle distribution in the riser tube bundle

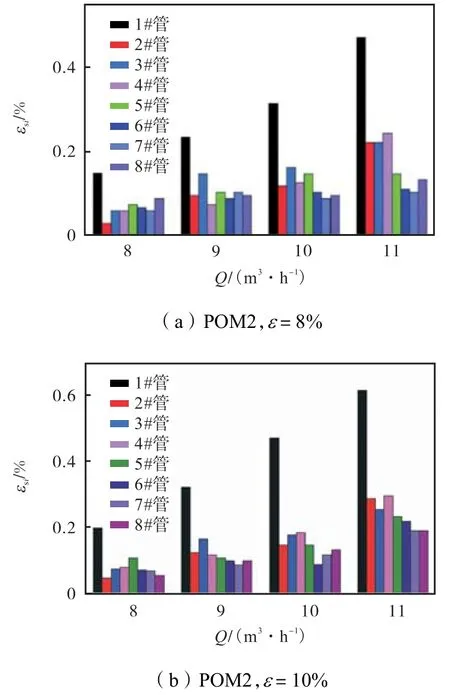

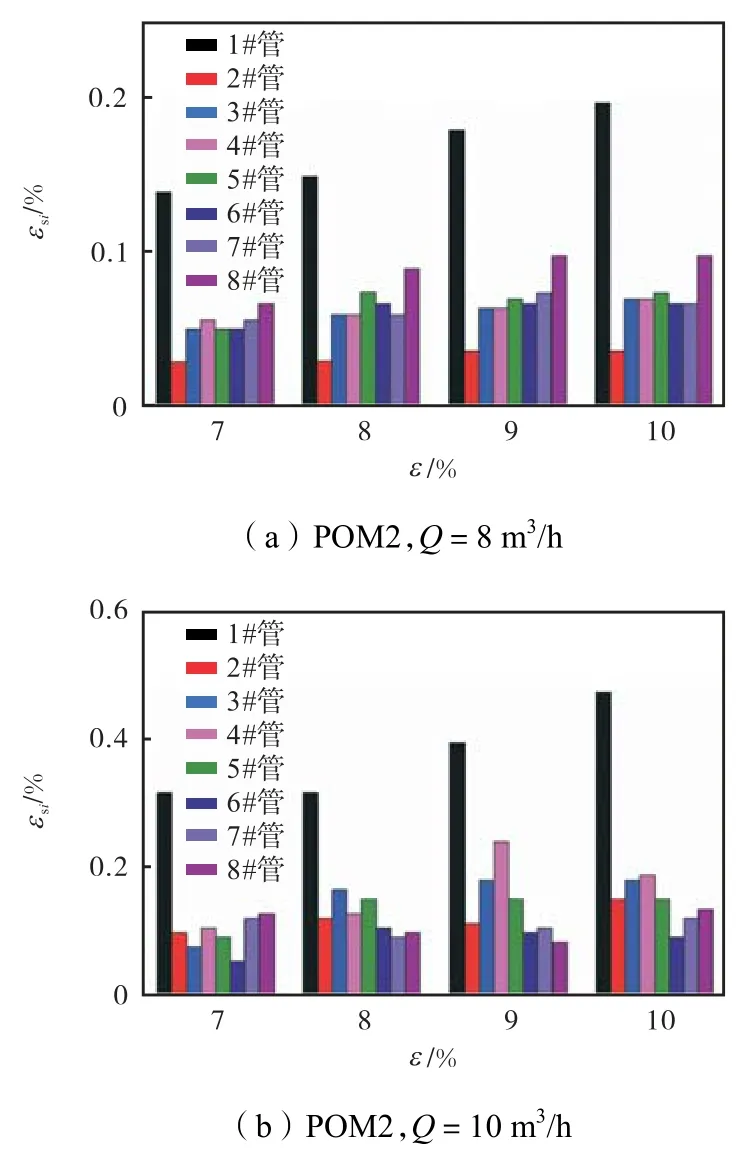

图10所示为颗粒加入量对上升管束中固含率的影响.由图可知,在回水流量较低时,各上升管中的固含率基本上随着颗粒加入量的增加呈现出增大的趋势.而在较高的回水流量下,随着颗粒加入量的增加,各管内的固含率更多地呈现出波动的趋势,而并非单调地变化.

图10 颗粒加入量对上升管束中固含率的影响Fig.10 Effect of the number of added particles on the solid holdup of the riser tube bundle

颗粒加入量的增加,一方面会增加锅炉内循环颗粒的数量,有利于增加各管内固含率;另一方面,也会增加流体的表观密度,增加颗粒之间及颗粒与壁面之间碰撞的能量损失,导致液-固两相流的能耗和流动阻力增大,特别是在高的循环流量下,因此,不利于颗粒的循环流化.在上述因素的共同作用下,使得高回水流量下,各上升管中的固含率随着颗粒加入量的增加主要呈现出波动的趋势.

图11所示为不同颗粒加入量下,上升管束中颗粒分布的典型CCD图像.由图可知,随着颗粒加入量的增加,上升管内的固含率增大.

图11 不同颗粒加入量下上升管束中颗粒分布CCD图像Fig.11 Typical CCD images of the particle distribution in the riser tube bundle under different numbersof added particles

2.3 颗粒粒径的影响

图12所示为颗粒粒径对上升管束中颗粒分布不均匀度的影响.由图可知,颗粒分布不均匀度随着颗粒粒径的增加而增大.

图12 颗粒粒径对上升管束中颗粒分布不均匀度的影响Fig.12 Effect of particle size on the nonuniform degree of particle distribution in the riser tube bundle

一方面,颗粒粒径增加,其沉降速度增大,不利于流化和循环;另一方面,由于“集箱效应”,距离下降管越远的上升管,其进、出口压差越大,管内流体携带颗粒上升的能力越强.因此,粒径大的颗粒更倾向于进入与下降管距离较远的上升管,进而导致颗粒分布的不均匀度增加.

图13所示为颗粒粒径对上升管中固含率的影响.总体来说,上升管中的固含率随着颗粒粒径的增加先增大,后减小.一方面,随着颗粒粒径的增加,颗粒的沉降速度增大,使得加入到锅炉中的颗粒更倾向于沉积在锅筒和集箱中,不能正常地循环流化,不利于提高上升管内的固含率.另一方面,在一定的固含率下,大颗粒的数目较少,但其单颗粒体积较大.POM1和POM2颗粒的沉降速度较小,其流化程度相对较好,管内固含率相对较为接近,如图14所示.但由于POM2单个颗粒的体积要明显大于POM1,因而导致POM2在上升管内的固含率高于POM1.而POM3颗粒由于沉降速度大,不易流化和循环,同时,颗粒数量少,因此其在上升管中的固含率最低.

图13 颗粒粒径对上升管中固含率的影响Fig.13 Effect of particle size on the solid holdup of the riser tube bundle

图14 不同颗粒粒径下上升管束中颗粒分布的CCD图像Fig.14 Typical CCD images of the particle distribution in the riser tube bundle under different particle sizes

图14所示为不同粒径的聚甲醛颗粒在上升管束中分布的典型CCD图像.由图可知,POM3颗粒在上升管中的固含率明显低于其他两种颗粒.

为综合反映操作参数对循环流化床锅炉上升管束中颗粒分布的影响,构建了不同操作条件下颗粒分布不均匀度的三维图,如图15所示.由图15可以确定不同操作条件下,颗粒在锅炉上升管束中的分布情况,可用于指导工业实践.

图15 操作参数对上升管束中颗粒分布不均匀度影响的三维图Fig.15 Three-dimensional diagrams of the effects of the operating parameters on the nonuniform degree in the riser tube bundle

结合实验结果,建立了液-固循环流化床锅炉上升管管束中颗粒分布不均匀度的经验关联式,即

实验数据与模型计算值的对比如图16所示.由图可知,大部分的实验点都落在±10%的误差限内,模型计算值与实验数据吻合较好.

图16 颗粒分布不均匀度的模型计算值与实验数据的对比Fig.16 Comparison between the model results of the nonuniform degree and the experimental data

3 结 论

本文针对锅炉运行过程中锅侧出现的结垢和强化传热问题,将流化床换热防垢节能技术与锅炉相结合,设计并构建了冷模液-固循环流化床锅炉.利用可视化研究考察了操作参数对锅炉中颗粒流化和分布的影响,为循环流化床锅炉的工业应用提供了指导.研究中取得的主要结论如下.

(1) 在适当的操作参数下,颗粒可以在锅炉内部实现正常的循环流化,这是循环流化床锅炉发挥其强化传热和防、除垢效果的前提.

(2) 锅炉上升管束中颗粒分布的不均匀度随着回水流量的增加而减小,随着颗粒粒径的增加而增大,而随着颗粒加入量的增加则呈现出波动的趋势.上升管内的固含率随着回水流量和颗粒加入量的增加呈现出增大的趋势;而随着颗粒粒径的增加,则先增大,后减小.

(3) 冲刷管的固含率明显高于水冷壁管和八字烟道管;而水冷壁管和八字烟道管的平均固含率则较为接近,这有利于强化传热和防、除垢.

(4) 构建了反映操作参数对颗粒分布不均匀度影响的三维图和经验关联式,用以指导工业实践.

(5) 为促进流化床换热防垢节能技术在锅炉中的应用,在冷模实验研究的基础上,后续将继续开展相应地热模研究和数值模拟.