多浮筒段缓波型立管向量有限元分析

2021-04-06张振兴李振眠傅一钦

余 杨 ,赵 宇 ,张振兴,吴 晗,李振眠 ,张 阳,傅一钦

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 天津大学天津市港口与海洋工程重点实验室,天津 300072;3. 北部湾大学机械与船舶海洋工程学院,钦州 535011;4. 海洋石油工程股份有限公司,天津300072;5. 中国科学院力学研究所流固耦合系统力学重点实验室,北京 100190)

进入21世纪以来,海洋油气资源勘探开发行业的发展日新月异,并且迅速成长为中国海洋经济的支柱产业.深水区油气资源勘探开发和生产已经成为中国油气资源的发展方向之一[1].深水区的采油平台和海底油田之间通过立管进行运输,因深海环境复杂多采用柔性立管[2].其中,自由悬链线型立管易遭受恶劣的荷载从而导致立管的疲劳寿命降低;随着深度的不断增加,立管的顶部张力也将会越来越大[3].对于立管的可靠性以及风险分析也渐渐增多[4-5],为此出现了一种缓波型立管,这种立管通过在中间部位加浮筒段的方法,使得立管的顶部载荷减小,同时减小立管与海底接触点的受力[6].

在国内外对缓波型立管的研究中,陈海飞[7]在悬链式立管动力分析的基础上对缓波型立管进行了探索.王金龙等[8]对不同海流速度下的缓波型立管进行了研究.李艳等[9]对比了自由悬链线型立管与缓波型立管在相同环境下的位形、张力以及弯矩的变化,证明了缓波型立管的优越性.Wang等[10-13]通过改变浮筒段的长度、立管上部结构长度、海流流速、内流流速以研究缓波型立管的特性,并且模拟了立管在安装和废弃过程中的变化.阮伟东[14]还分析了海床刚度、悬挂角和浮筒段位置对动力分析的影响规律.针对缓波型立管的单波型与双波型,于帅男等[15]通过集中质量法对其进行了参数敏感性分析.

深海柔性立管属于细长杆件结构,其在海流和顶端较大浮体作用下的运动响应幅度较大,从严格意义上来说,此时运动行为属于小变形大变位的几何非线性问题.传统有限元方法处理该类问题时往往需要采用高阶项处理应变计算,且难以区分结构单元的刚体运动和大变形,计算量大且计算过程稳定性较差.

向量式有限元是美国普渡大学Ting等[16-18]提出的基于点值描述和向量力学理论的新型分析方法.向量式有限元法采用的计算过程首先是在一个时间步内每一个质点轮流计算,接着进入下个时间步接着对每一个质点进行计算,构成循环.向量式有限元适合于大位移、大转动的结构[19-20].目前,Li等[21-22]通过向量式有限元法自编Matlab软件分析钢悬链立管,与他人研究进行对比,证明了基于向量式有限元法对海洋立管进行静动力分析的可行性并分析了该方法的优越性.

相比于自由悬链线型立管,缓波型立管虽有其优越性,但也存在一些问题,例如缓波型立管的浮筒段集中导致了立管弯曲过大、浮筒段张力较大、不利于管内液体输送等.因此,本文基于向量式有限元理论,通过编制相应的Fortran求解程序对缓波型立管的静动力特性进行对比分析,其中静力学分析主要分为4个部分:①总浮力不变时浮筒段数量改变造成的影响;②多浮筒段之间的距离改变造成的影响;③浮筒段总浮力改变造成的影响;④现实情况下可能发生的多浮筒段下某个浮筒段浮力损失造成的影响.动力学分析主要分析的是立管悬挂点竖直简谐运动情况对不同浮筒段下立管弯矩、有效张力等因素造成的影响以及速度分量动态分布变化.

1 缓波型立管数学模型的建立

基于向量式有限元法,通过Fortran平台,建立缓波型柔性立管的数学模型[23].

1.1 控制方程

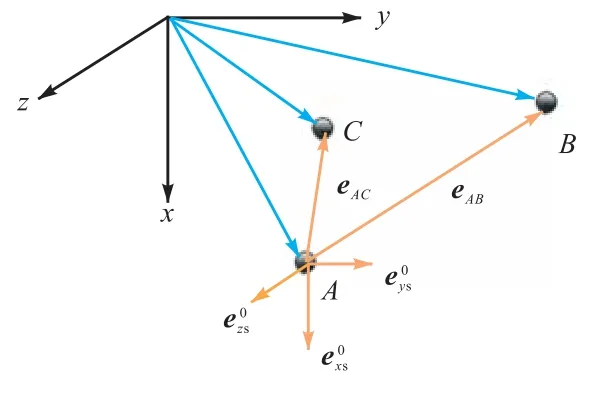

如图1所示,根据向量式有限元法,将柔性立管离散为一系列有质量的质点,每一个质点之间通过单元连接,并且每一个单元都没有质量.本文目标是开展缓波型柔性立管的三维静态构型与动态响应分析,故采用空间梁单元模拟质点间的单元内力.由图1可知,随着时间的变化,即,某一质点的运动被分解,在任意里面,质点运动满足如下微分方程:

图1 立管向量式有限元模型分析Fig.1 VFIFE analysis model of the riser

向量式有限元方法通过虚拟逆向运动区分单元的纯刚体运动和变形,下面以在一个时间步长内的单元AB作为分析对象,分别介绍逆向运动以及单元作用于质点的内力和弯矩、质量和转动惯量矩阵、外力的计算方法.

1.2 主轴方向、单元随体参考系和逆向运动

单元AB初始时刻主轴向量如图2所示.t=0时,单元AB的初始主轴向量的主轴方向为

图2 单元AB初始时刻主轴向量Fig.2 Initial principal axis vector of unit AB

三维空间下梁单元主轴定义和逆向运动如图3所示,红色虚线的箭头方向代表逆向运动方向.

图3 三维空间下梁单元主轴定义和逆向运动示意Fig.3 3D beam element spindle definition and reverse motion

在t=tb时刻,主轴方向为

式中Rβ是转动矩阵.

1.3 单元变形

单元长度变化量为

质点A和质点B的扭转与弯曲角度分别为

式中βjs、θijs分别为单元在随体坐标系下的转动向量角度和随体坐标系转角,i=A、B,j=x、y、z.

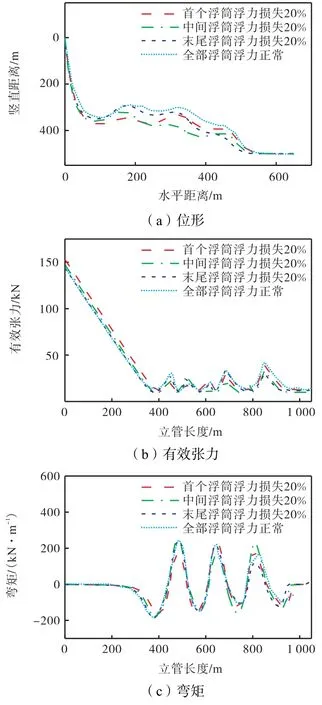

1.4 单元内力求解

上面经过逆向运动运算得到了单元AB的纯变形,可利用传统有限元方法计算单元内力.在时间内的单元随体参考系下,质点A和质点B受到的力和力矩的变化值如下:在向量式有限元计算过程中,各个单元都被视为没有质量,因此单元必须满足平衡条件.质点A和B整体参考系下受到的力和力矩如下:

转换矩阵

1.5 质量矩阵和惯量矩阵

质点集中质量和相连单元等效质点质量两者之和是质点上分配的柔性立管平动质量.本文研究的柔性立管视为均质,因此质点的质量为单元的总质量和附加质量相加之后的平均值,在时间步长内质量矩阵计算式为

式中:Mn和Mnf分别是等效质量矩阵和附加质量矩阵;ρ是杆件密度;A是截面面积;Aout是以立管外径为直径的圆的面积;Ain是以立管内径为直径的圆的面积;l是单元长度;ρf是海水密度;ρi是内流密度;Cm是附加质量系数;,I是转动惯量矩阵.

为了集成等效平动质量矩阵,需将单元的总质量平均分配到空间质点上,对于单元AB,则有

在全局坐标系下,转动惯量矩阵为

式(11)是单元AB分配给质点A和B的转动惯量,质点A和B在全局坐标系下总的转动惯量可依据上面的公式,再与质点A相连的所有单元分配量进行叠加.

1.6 外力计算

质点所受外力包括直接作用于质点上的力和分布于单元上的等效力.立管上受到的所有载荷均需等效成对质点的载荷再代入式(1)进行数值计算.若单元AB在时刻整体坐标系下受均布载荷p作用,当单元逆向运动时,旋转之后的分布力在随体参考系下的计算式为

若单元内载荷为均布载荷,可以先得到各自等效质点力与质点弯矩,然后再将其转换到整体参考系中,最后经由正向运动回到时刻的杆件位置,得到了可用于质点载荷集成的等效载荷为

式中:pA和pB分别代表A和B的节点力;qA和qB分别代表A和B的节点弯矩.

单元AB单位长度上受到的重力

单元AB单位长度上受到的浮力

式中vf表示流体的速度.

立管的直径/波长<0.2,因此,针对立管所受到的流体阻尼力,本文采用的是莫里森公式.

单元AB单位长度上受到的横流阻尼力

式中:Df是单元AB的有效水动力直径;Cd是横流阻力系数;vr表示流体与杆件相对速度.

单元AB单位长度上受到的切向阻尼力

式中:Cf是单元AB的周长;Cd,l是切向阻尼力的 系数.

由此可计算得到重力、浮力、流体阻尼力的等效质点力(矩).

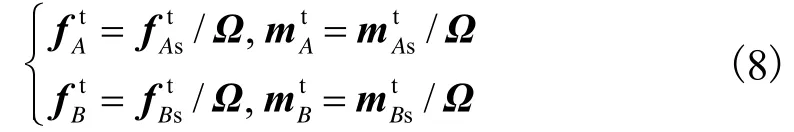

针对柔性立管底部与海床发生接触的管段,单元海床土反力计算[24]流程如图4所示.图中:Hnode1和Hnode2是单元上两个节点在整体坐标系中的竖直位置;Dout是立管外径;

图4 土反力计算流程Fig.4 Soil reaction calculation process

Hseabed是单元上两个节点在整体坐标系中的竖直位置;V是嵌入深度;Rv是垂向作用力.

2 缓波型立管的研究

2.1 模型验证

基于以上理论推导,编写了立管三维动态的向量有限元分析程序.为了验证计算方法的准确性,针对文献中经典算例,完成了立管建模与结果验证.

参照文献[9]选取立管的参数如下:海床深度1641m,海水密度998kg/m3,内部流体仅考虑质量,密度1024kg/m3,立管的下降段390m,悬垂段1690m,浮筒段520m,着地段200m,总长为2800m,立管外径0.2032m,立管内径0.1841m,立管管材密度7860kg/m3,弹性模量2.06×1011N/m2.

首先要确定有限元计算中每单元的长度,对单元长度进行敏感性分析,如图5所示.图5是单元长度改变对立管有效张力的影响,可以发现单元长度1m、10m与20m的模拟结果基本吻合.但当单元的长度选择较大时候,使用该方法计算需要大幅缩小时间步长方可收敛并进行计算.经过对比,单元长度的增加并没有有效地降低计算时长,提高计算效率,综合考虑之后选择单元长度为1m进行后续分析.

图5 单元长度对有效张力的影响Fig.5 Influence of the unit length on effective tension

所以,程序中单元数量设置为2800个,每个单元长度为1m,以初始的悬挂点位置为坐标原点,最末端固定在(1775m,1641m).为了对缓波型立管进行静态以及动态分析,如图6所示,首先建立初始位形.在初始时刻,立管水平铺在海床上,呈直线状.通过速度控制函数控制立管的一端朝着预定的位置(立管顶端连接平台的位置)移动,水平方向运动控制为匀速运动,竖直方向控制为匀加速运动,总位移轨迹为抛物线.立管顶部到达预定位置后不再运动,当立管的位形、弯矩以及有效张力达到平衡后可以得到立管静态平衡的结果.

图6 立管的变形Fig.6 Diagram of riser deformation

图7为静态平衡之后缓波形立管的位形和有效张力结果输出,并与文献[25]及OrcaFlex进行对比,结果吻合度很高,对比证明本文方法和程序可以用于SCR立管的静动态分析.

图7 LWR与OrcaFlex以及文献[25]的结果比较Fig.7 Comparison of the results of LWR,OrcaFlex,and the study of Ref.[25]

2.2 静力结果分析

本文采用柔性立管算例的基本参数如表1所示.设浮筒段密度趋近0,浮力都为立管提供向上提升力.

表1 算例数据Tab.1 Physical properties

2.2.1 总浮力不变时浮筒段数量改变造成的影响

缓波型立管若只设置单浮筒段,有时候会导致拱起高度过高,局部弯矩过大,不利于管内液体输送等问题.为此,本文对柔性立管上安装多个浮筒段展开了一系列研究.本节开展了浮筒段数量对缓波型立管构型及内力影响的研究.在保持浮筒段提供的总浮力不变的情况下,建立4个模型A1、A2、A3、A4,各个模型的具体参数如下.

选取的立管A1分为3段:悬垂段为550.00m,浮筒段为200.00m,下降段300.00m.

选取的立管A2分为5段:第1段悬垂段为500.00m,第2段浮筒段为100.00m,第3段悬垂段为100.00m,第4段浮筒段为100.00m,第5段下降段250.00m.

选取的立管A3分为7段:第1段悬垂段为449.95m,第2段浮筒段为66.70m,第3段悬垂段为100.00m,第4段浮筒段为66.70m,第5段悬垂段为100.00m,第6段浮筒段为66.70m,第7段下降段为199.95m.

选取的立管A4分为9段:第1段悬垂段为400.00m,第2段浮筒段为50.00m,第3段悬垂段为100.00m,第4段浮筒段为50.00m,第5段悬垂段为100.00m,第6段浮筒段为50.00m,第7段悬垂段为100.00m,第8段浮筒段为50.00m,第9段下降段为150.00m.

浮筒段单位长度浮力为1130N/m.如图8所示,通过立管向量有限元分析程序,笔者将模型A1、A2、A3、A4的位形、有效张力以及弯矩进行对比 分析.

图8 总浮力不变时浮筒段数量对管构型和内力的影响Fig.8 Influence of the number of buoyancy blockson riser configuration and internal force under a constant total buoyancy

从图8中可以看出,随着浮筒段数量的增加,位形中部波峰最高位置不断降低;悬挂点有效张力的值由 160.5kN 逐渐变为 149.8kN、142.5kN 和138.7kN,分别降低6.7%、11.2%和13.6%;而立管中下位置有效张力最大值则是从99.3kN逐渐变为67.6kN、42.2kN、23.2kN,分别降低31.9%、57.5%和76.6%.由此可见,总浮力不变的情况下增加浮筒段数量对于中下位置有效张力的影响要远大于对悬挂点处的影响,可以通过增加浮筒段的方式大幅降低缓波型立管中下段的有效张力.然而,随着浮筒段数量的增加,弯矩峰值则从145.1kN·m增加到189.7kN·m、228.6kN·m、246.3kN·m,分别增大了30.7%、57.5%和69.7%,增加幅度明显.因此为了获得缓波型立管最佳构型,在不改变其他参数下单纯增加浮筒段的数量是无法兼顾位型、有效张力与最大弯矩的,仍需对其他参数进行优化.

2.2.2 多浮筒段之间的距离改变造成的影响

多浮筒段间距长短的设置往往也会影响到立管的整体位形.基于上述结果,对A3模型中浮筒段间距进行改变,考察其对立管张力与弯矩的影响.浮筒段原间距为100m,分别缩短至间距为75m以及间距为50m后,结果对比如图9所示.

图9 多浮筒段之间的距离对弯矩的影响Fig.9 Influence of the distance between two adjacent buoy section on bending moment

由图9可以看出:随着浮筒段间距的缩短,位形中部波峰最高位置不断升高且悬挂处有效张力略有增长;立管中下位置处有效张力峰值上升明显,浮筒段间距75m与50m分别增长了35%与70%;另一方面,立管的弯矩峰值则随着浮筒段间距的缩短大幅降低,从228.6kN·m下降至178.7kN·m与143.2kN·m.因此浮筒段间距的缩短会降低管段的曲率.结合上节的分析结果可知,在不改变浮筒段单位浮力的情况下仅通过调整浮筒段数量或间距是无法同时降低立管有效张力与最大弯矩的.只有兼顾浮筒段数量与间距两者对立管位形的影响才能获得缓波型立管的最优布局.

2.2.3 浮筒段浮力的改变造成的影响

为了确定单浮筒段浮力变化对含有不同数量浮筒段的缓波型立管形态及内力的影响,本节改变模型A1、A2、A3、A4的浮筒段单位浮力,进行参数敏感性性分析.

如图10所示,虽然浮筒段的数量在改变,但是浮筒段浮力的变化对位形和有效张力的影响的规律却是十分相似.随着单位长度浮力的增加,立管位形中间段波峰顶点不断上升,并且波峰位置往立管悬挂端不断靠近,悬挂端有效张力减小,而中下部位置的有效张力则不断增大,立管浮筒段的最大弯矩也在不断降低,且不同数量浮筒段下缓波型立管的位型与内力随着浮筒段单位浮力的变化率基本保持一致.

图10 浮筒段浮力对立管构型和内力的影响Fig.10 Influence of the buoyancy of the buoyancy blocks on riser configuration and internal force

2.2.4 三浮筒段下各浮筒段浮力损失造成的影响

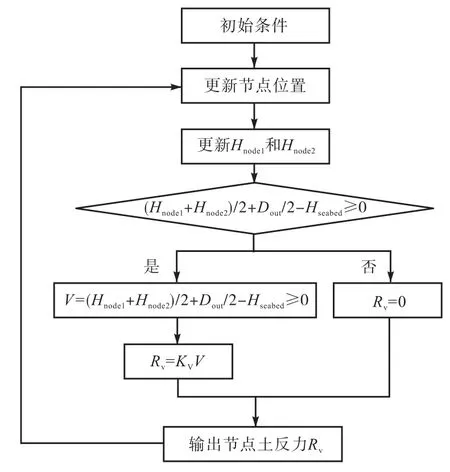

考虑到现实环境下,若多浮筒段中的某个浮筒段可出现浮力损失,将改变缓波型立管的整体位型,进而影响其内力分布.本节针对此问题进行模拟分析,基于A3模型分别对考虑首浮筒段、中浮筒段、末浮筒段浮力损失20%后的立管整体构型以及有效张力、弯矩进行对比,结果如图11所示.

图11 首尾浮筒段浮力对立管构型和内力的影响Fig.11 Influence of the buoyancy of the first or last buoyancy block on riser configuration and internal force

当3个浮筒段都是提供1130N/m向上拉力时,位形中3个波峰分别为(186m,285m)、(333m,296m)和(468m,389m).当首浮筒段浮力损失20%时,第1个波峰的坐标为(170m,345m),相比于初始模型的第1个波峰降低了60m,此处下降最大.当中浮筒段浮力损失20%时,第2个波峰的坐标为(304m,376m),相比于初始模型的第2个波峰降低了80m,此处下降最多.当末浮筒段浮力损失20%时,第3个波峰坐标为(450m,425m),相比于初始模型的第3个波峰下降了49m,此处下降最大.3个浮筒段都提供1130N/m向上拉力时,立管顶部有效张力为142.3kN,当首浮筒段浮力损失20%时,立管顶部有效张力为152.4kN,当中浮筒段浮力损失20%时,立管顶部有效张力为146.6kN,当末浮筒段浮力损失20%时,立管顶部有效张力为143.6kN.对于弯矩来说,笔者发现当首浮筒段浮力损失20%时,弯矩在第1个波峰达到最小值为169.9kN·m,当中浮筒段浮力损失20%时,弯矩在第2个波峰达到最小值为163.0kN·m,当末浮筒段浮力损失20%时,弯矩在第3个波峰达到最小值为119.2kN·m.

三浮筒段状态下首中末浮筒段浮力损失造成的影响如下:首中末浮筒段浮力的损失会降低立管的整体位型,并且在原本首末浮筒段所在的位置下降最大;浮力损失浮筒段处张力下降明显,其他位置张力基本保持不变;浮力损失浮筒段处弯矩值降低,其他浮筒段的弯矩值有所上升,特别是当中段浮力发生损失时,首尾段最大弯矩的增长较明显.

2.2.5 三浮筒段下海流流速改变造成的影响

考虑到现实环境下立管会受到流速的影响,对立管施加两个梯度流,分别为顶部流速为0.6m/s、底部流速为0m/s以及顶部流速为1.2m/s、底部流速为0m/s的梯度流,流速方向为x正轴方向.基于A3模型分别对立管整体构型以及有效张力、弯矩进行对比,结果如图12所示.可以发现在海流作用下,立管整体构型向右侧偏移.随着流速的逐渐增加,立管顶部悬挂角由4.372°变成7.628°、17.386°.各流速下立管有效张力数值区别不大,立管最大弯矩值增加,随着流速的逐渐增加,立管最大弯矩分别为228.6 kN·m、232.1kN·m、250.8kN·m.

图12 流速对立管构型和内力的影响Fig.12 Influence of the current speed on riser configuration and internal force

三浮筒段下海流流速改变造成的影响如下:立管整体构型往海流速度正方向偏移,立管最大弯矩值随着流速的变大而变大.

2.2.6 三浮筒段下浮筒段位置改变造成的影响

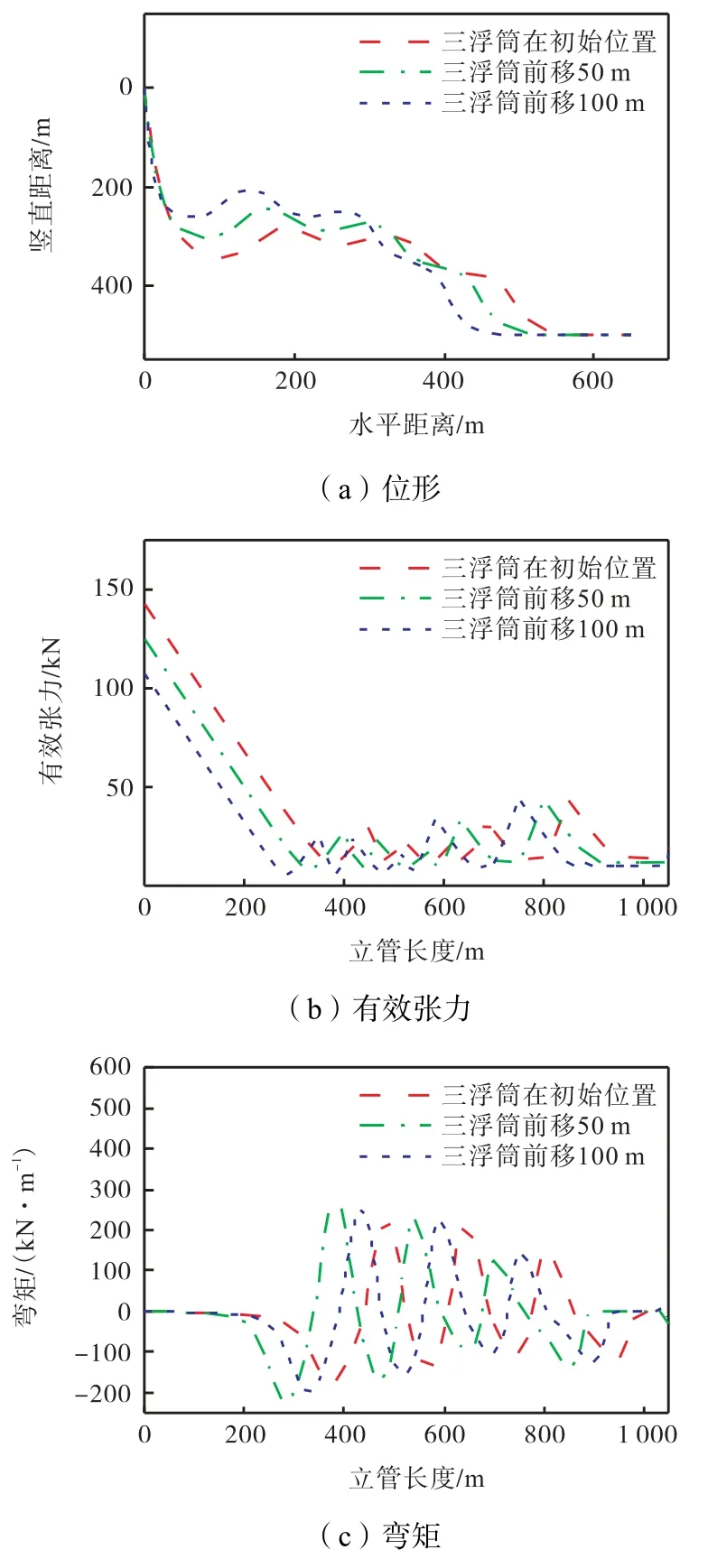

考虑到立管浮筒段的布置问题,基于A3模型,将立管3个浮筒段全部前移50m和100m,并且分别对立管整体构型以及有效张力、弯矩进行对比,结果如图13所示.可以发现随着浮筒段的前移,立管整体构型向上且向左偏移.立管顶部有效张力由142.5kN变成124.9kN、107.2kN.立管最大弯矩值增加,立管最大弯矩分别为228.6kN·m、253.4 kN·m、279.5kN·m.

2.3 动力结果分析

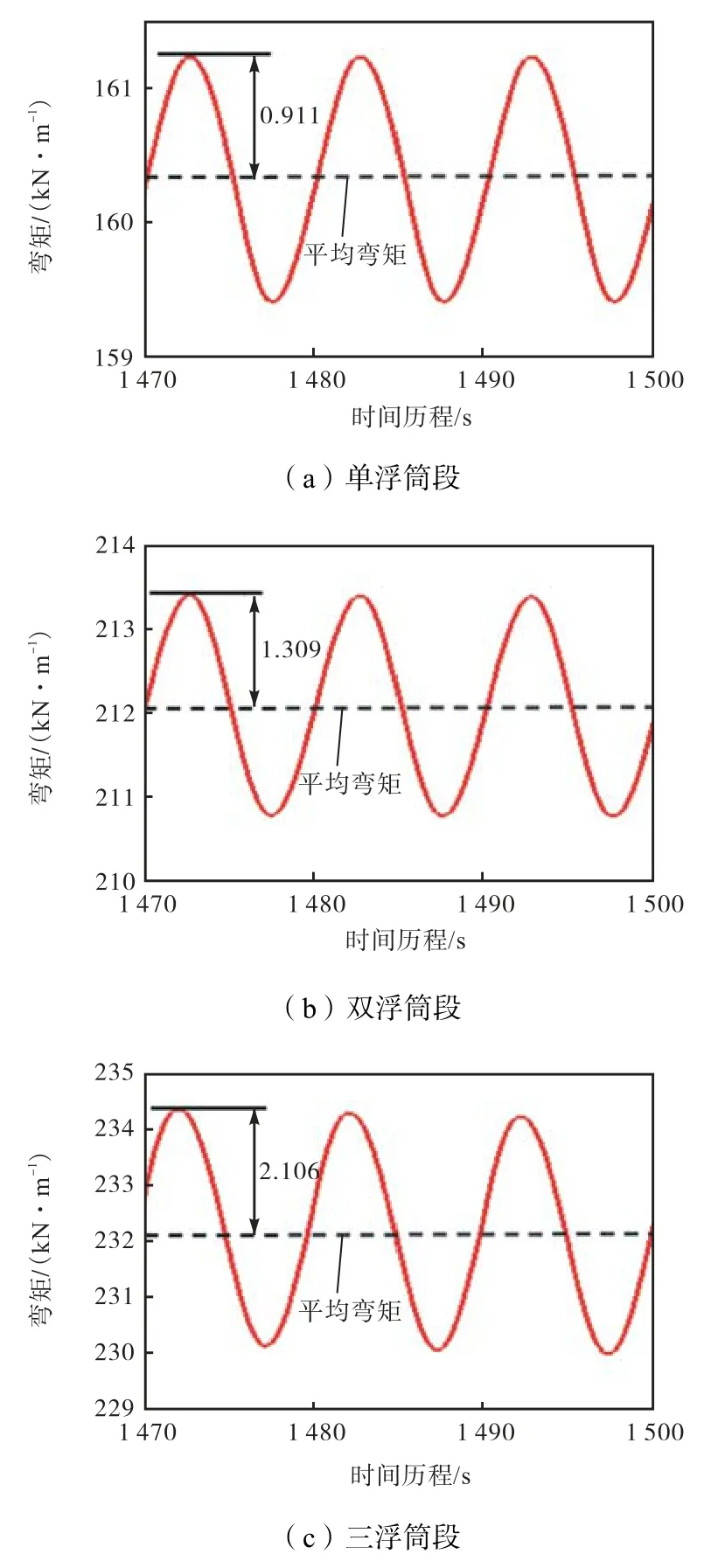

在环境载荷下FPSO的运动响应较为复杂,其中立管顶部垂荡激振对立管整体响应作用明显.根据某FPSO在波浪高度为4.5m、波浪周期为10s、入射角为0%的规则波作用下的垂荡运动,设置立管悬挂点的运动幅值为1.5m、周期为10s.流载荷为顶部为1.2m/s、底部为0m/s的梯度流,流速方向为x正轴方向.本节设单双三浮筒段立管,管段布置与第2.2.1节相同.对稳定了的最大弯矩、最大有效张力(悬挂点处)进行分析,如图14和图15所示,对达到稳定状态后的一个周期内的立管质点速度进行分析,得到图16和图17所示结果.

图13 浮筒段位置对立管构型和内力的影响Fig.13 Influence of the position of the buoyancy blockson riser configuration and internal force

图14 最大弯矩历时曲线Fig.14 Time history of the maximum bending moment

图15 悬挂点有效张力历时曲线Fig.15 Time history of the hang-off effective tension

图16 立管横向速度分量分布Fig.16 Lateral velocity component distribution of the riser

图17 立管纵向速度分量分布Fig.17 Vertical velocity component distribution of the riser

三浮筒段下浮筒段位置改变造成的影响如下:随着浮筒段的上移,立管最大有效张力明显减小,立管最大弯矩值明显变大.

如图14所示,单、双和三浮筒段的最大弯矩分别是161.2kN·m,213.4kN·m和234.2kN·m,当浮筒段的数量由1块增加到2块和3块的时候,最大弯矩分别增加32.4%和45.3%.悬挂点弯矩增大,而且变化的周期不变,皆为10s.而在图15中,单、双和三浮筒段悬挂点有效张力分别为230.2kN、212.4kN和200.7kN,分别减少了7.7%和12.8%,周期为10s,可以发现悬挂点有效张力随着浮筒段数量的增加而不断减小.

图16与图17中通过红蓝颜色的交替变化来体现速度分量在不同时刻的交替变化,红色表示初始时刻,蓝色表示1s之后的时刻,随后红色再表示下1s的时刻.图16显示的是立管横向(y方向)速度分量的分布,此时立管顶端施加的是垂向运动,横向速度为0.从图中可以看出无论是单、双或三浮筒段,立管自身的最大运动速度在立管中上部,首段悬垂段下部,其中单浮筒段立管的最大运动速度在距离立管顶部420m处,单浮筒段立管的悬垂段为550m;双浮筒段立管的最大运动速度在距离立管顶部390m处,双浮筒段立管的第1悬垂段为500m;三浮筒段立管的最大运动速度在距离立管顶部374m处,三浮筒段立管的第1悬垂段为449.95m.单浮筒段下横向最大速度点的速度在-0.5~0.5m/s之间,双浮筒段下横向最大速度点的速度在-0.49~0.49m/s之间,三浮筒段下横向最大速度点的速度在-0.48~0.48m/s之间,最大速度随着浮筒段数量的增加而缓慢减少.当浮筒段的数量增加时,最大速度在0.4m/s以上的立管段长度逐渐缩短.

图17显示的是立管纵向(x方向)速度分量的分布,单浮筒段立管从距立管顶部270m处开始纵向运动速度发生颈缩变化,运动速度不断减小,在距立管顶部477m处速度接近零;双浮筒段立管从距立管顶部280m处开始纵向运动速度发生颈缩变化,运动速度不断减小,在距立管顶部433m处速度接近零;三浮筒段立管从距立管顶部300m处开始纵向运动速度发生颈缩变化,运动速度不断减小,在距立管顶部400m处速度接近零.随着立管长度发展速度逐渐增大,单浮筒段立管在距离立管顶部584m处(浮筒段上部)速度达到最大值,此后纵向速度又发生颈缩,在距离立管顶部667m处(浮筒段下部)纵向速度第2次接近零;双浮筒段立管在距离立管顶部525m处(第1浮筒段上部)速度达到最大值,此后纵向速度又发生颈缩,在距离立管顶部586m处(第1浮筒段下部)纵向速度第2次接近零;三浮筒段立管在距离立管顶部464m(第1浮筒段上部)处速度达到最大值,此后纵向速度又发生颈缩,在距离立管顶部516m(第1浮筒段下部)处纵向速度第2次接近零. 每多增加一个浮筒段,立管在所增加处就会随着立管长度的发展多发生一次类似的速度波动且峰值逐渐降低.对比图17(a)、(b)、(c)可以发现,随着浮筒段数量的增加,多浮筒段能够更好地限制立管的纵向运动.随着立管上浮筒段数量的增加,纵向速度发生颈缩所需立管的长度也不断缩短,立管上能够有更长的区域纵向速度维持在一个较低的水平.这可能是由于浮筒段增加之后,首块浮筒段往前移动导致的.

立管悬挂点垂荡激振造成的影响如下:动力结果分析中,随着浮筒段数量的增加,立管最大弯矩(位于立管第1浮筒段)会增加,最大有效张力(位于立管悬挂点)会减小,虽然立管各点的最大运动速度没有显著变化,但是立管横向速度最大值所在处离立管顶部越来越近,立管纵向速度0点所在处同样也离立管顶部越来越近,通过增加浮筒段的数量使缩立管中高速运动段的长度缩短.

3 结 论

本文基于向量有限元理论,对多浮筒段的缓波型立管展开研究,对静力学状态下浮筒段的数量、浮筒段之间的间距、浮筒段的总浮力等参数进行了敏感性分析,同时分析了实际工况中可能会发生的浮筒段浮力损失的影响规律,并且开展了立管动力响应模拟,对在垂荡激振下立管的弯矩、有效张力以及立管速度分量分布进行了分析,得到了以下结论.

(1) 总浮力不变的情况下增加浮筒段数量能降低立管位形中部波峰最高位置以及立管中下段的有效张力,但是最大弯矩会上升.而缩短浮筒段间距虽会导致立管位形中部波峰升高,浮筒区域的有效张力峰值明显上升,但会大幅降低弯矩峰值.因此,在不改变浮筒段单位浮力的情况下仅通过调整浮筒段数量或间距是无法同时降低立管有效张力与最大弯矩的.只有兼顾浮筒段数量与间距两者对立管位形的影响才能获得缓波型立管的最优布局.

(2) 在浮筒段数量一定的情况下,随着单位长度浮力的增加,立管位形中部波峰最高位置升高,并且波峰位置往立管悬挂端不断靠近,悬挂端有效张力减小,中下部位置的有效张力则不断增大,立管浮筒段的最大弯矩也在不断降低,且不同数量浮筒段下缓波型立管的位型与内力随着浮筒段单位浮力的变化率基本保持一致.

(3) 立管在设置三浮筒段下,浮力损失浮筒段处张力下降明显,弯矩值降低,其他浮筒段的有效张力基本无影响但弯矩值有所上升,特别是当中段浮力发生损失时,首尾段最大弯矩的增长较明显;随着海流流速的变大,立管整体构型往海流速度正方向偏移,立管最大弯矩值增大;随着浮筒段的整体上移,立管最大有效张力减小,最大弯矩增大.

(4) 立管悬挂点垂荡激振运动过程中,浮筒段数量增加对管段中部的最大弯矩与悬挂点处的最大有效张力造成的影响与静力结果规律一致.随着浮筒段数量的增加,立管各点的最大运动速度没有显著变化,但可以减少高速运动的立管段.同时立管横向速度最大值所在质点离立管顶部越来越近,立管纵向速度零点所在质点同样也离立管顶部越来越近.

本文基于向量有限元的多浮筒段缓波型立管的静动力分析,希望可以为缓波型立管的结构优化提供参考.