接缝处理方式对复合齿槽连接预制剪力墙抗震性能的影响

2021-04-06张锡治李军委李福林窦玉斌郭红云李雅楠

张锡治 ,李军委,李福林,窦玉斌,郭红云,李雅楠

(1. 天津大学建筑设计规划研究总院有限公司,天津 300072;2. 滨海土木工程结构与安全教育部重点实验室(天津大学),天津300072;3. 天津大学建筑工程学院,天津 300072)

预制混凝土剪力墙结构是以预制墙板为主要构件,经现场预制墙板装配、部分现浇而成的一种装配式结构形式[1],是住宅产业化发展中广泛应用的结构形式之一,具有抗侧刚度大、适合户型布置等优点.

目前,国内外学者对预制混凝土剪力墙结构节点连接的研究,主要集中在竖向钢筋的连接方式与混凝土结合面的连接构造两个方面.许多学者[2-9]对剪力墙竖向钢筋采用套筒灌浆连接、浆锚搭接连接等不同的连接方式进行大量试验研究,试验结果表明,预制试件与现浇试件破坏形态基本相似,具有良好的抗震性能,这些连接方式均能有效传递钢筋应力,能够作为预制混凝土剪力墙的基本连接方式,但在工程实践中存在灌浆密实程度无法检测、灌浆料参差不齐、安装精度达不到要求及成本过高等缺点.为解决上述问题,部分学者[10-17]提出采用U型筋套箍搭接、齿槽连接等不同连接方式,通过局部现浇连接上下预制墙板,低周反复加载试验结果表明,上下层预制墙体U型钢筋搭接连接传力可靠,预制试件与现浇试件均为压弯破坏,但墙体裂缝主要集中在新旧混凝土交接处,上下层墙体连接处有发生错动的趋势.

为解决预制墙板在新旧混凝土交接处开裂比较集中、上下层墙板易发生错动的问题,本文设计并制作了3片足尺预制混凝土剪力墙,在接缝处采取了不同的处理方式,拼装后对试件进行拟静力试验,观察预制试件的破坏形态并进行对比分析,提出接缝处处理建议.

1 试验概述

1.1 试件设计与制作

设计并制作了3片足尺复合齿槽式连接的装配式剪力墙,编号分别为YZW1、YZW2及YZW3.所有试件均由地梁、预制墙体和加载梁组成,预制墙体尺寸为2 800 mm×1 500 mm×200 mm,墙体两侧设置截面尺寸为200 mm×200 mm的后浇暗柱,在墙体底部居中位置设置700 mm×270 mm的复合齿槽后浇区.

所有预制试件配筋均相同,预制墙体的水平和竖向分布钢筋均为10@200,两侧后浇暗柱纵向受力钢筋为414,箍筋为8@150(图1(a)).底部齿槽后浇区上下层U型钢筋采用扣合搭接的连接方式,搭接长度为200 mm,同时在U型筋扣合搭接的四角分别设置水平插筋及附加箍筋,并对预制墙体底部水平分布钢筋进行加密处理,使齿槽后浇区的钢筋形成钢筋笼样式,有利于上下墙体U型钢筋应力的传递,通过齿槽后浇区上方的浇料口浇筑混凝土,完成上下层墙体连接(图1(b)).

图1 试件配筋及节点构造Fig.1 Steel reinforcement layout and joint structure of specimens

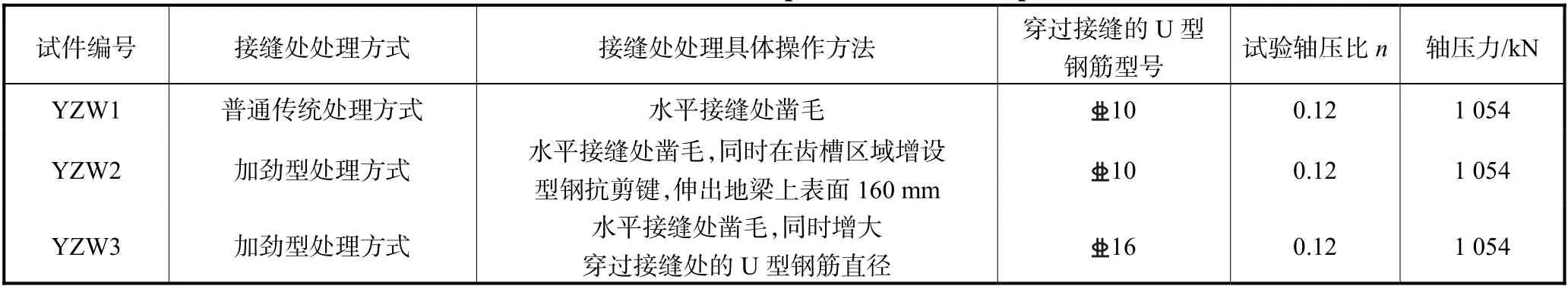

3片预制剪力墙其主要区别在于墙体与地梁的水平接缝处采取了不同的处理方式.试件YZW1:试件水平接缝处采取传统处理方式,即在水平接缝处地梁上表面凿毛,底部齿槽后浇区穿过接缝处的U型钢筋,型号为10(图2(a)).试件YZW2:试件水平接缝处采取加劲型处理方式,即在水平接缝处地梁上表面凿毛的基础上,在齿槽部位增设H型钢抗剪键,型钢尺寸为120mm×80mm×10mm×10mm,伸出地梁上表面160mm,齿槽后浇区穿过接缝的U型钢筋,型号为10(图2(b)).试件YZW3:试件接缝处采取第2种加劲处理方式,在水平接缝处地梁上表面凿毛的基础上,增大穿过接缝的U型钢筋直径,U型钢筋型号为16(图2(c)),与试件YZW1的U型钢筋相比,只在U型钢筋直径方面存在不同.高轴压比可以提高接缝抗剪承载力,使得不同处理方式下接缝破坏特征变化不明显,故试验采用轴压比0.12.试件具体构造及设计参数见表1,图3为预制试件制作过程.

图2 试件构造示意Fig.2 Diagram of the specimen structure

图3 预制试件制作及拼装Fig.3 Fabrication and assembly of the prefabricated specimens

表1 试件不同构造参数Tab.1 Different structural parameters of the specimens

1.2 材料力学性能

试件钢筋均采用了HRB400 级钢,H型钢采用Q345钢材制作,表2按《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)测出了钢筋与钢材屈服强度fy和抗拉强度fu的实测值,实 测值为3根标准钢筋与试件3块钢材试件的平均值.

表2 试件钢筋力学性能Tab.2 Mechanical properties of the steel bars

所有试件的混凝土均分为两批浇筑,预制墙体与地梁第1批次浇筑,混凝土强度设计为C30.待试件拼装完成后,对顶部加载梁、两侧暗柱及齿槽后浇区进行浇筑,其中加载梁与暗柱同时浇筑,混凝土强度为C30,齿槽后浇区采用强度为C35的混凝土浇筑.不同批次浇筑时,不同型号混凝土均留置3块边长为150mm的混凝土立方体试块,按照《混凝土结构试验方法标准》(GB/T 50152—2012)的规定测出混凝土材料力学性能,如表3所示.

表3 混凝土材料的力学性能Tab.3 Mechanical properties of the concrete cubes

1.3 加载装置及加载方案

试验加载装置如图4所示.加载装置主要包括反力架、分配钢梁、加载梁、竖向千斤顶和水平液压作动器等.竖向荷载由2000kN竖向千斤顶施加,通过滑动支座将竖向千斤顶与反力架连接,使竖向千斤顶与预制墙体能在水平方向自由移动,确保在整个试验加载过程中轴力恒定且竖直向下;将分配钢梁放置在顶部加载梁与竖向千斤顶之间,分配钢梁高度为350mm,钢梁腹板两侧增加钢筋加劲肋,确保分配钢梁具有足够的刚度,保证轴力能够均匀分布和有效传递到试件加载梁上;水平方向采用1000kN电液伺服作动器对预制剪力墙试件施加往复水平荷载;将数根钢制压梁分别放置在地梁两侧上方及两侧端部,通过地锚螺栓与地面滑槽固定,避免试件在试验加载过程中出现滑移.

图4 试验装置Fig.4 Test setup

试验加载制度采用力-位移混合控制(《建筑抗震设计规范》(GB 50011—2010)),共设定14级进行加载.试件屈服前,试验由水平荷载分5级进行控制加载,每级水平力增量为50kN,各级水平荷载分别加载1次.试件屈服后,采用水平位移分级控制试验加载,每级位移增量为屈服位移Δy的整数倍且分别循环加载2次.本次试验定义墙体两侧暗柱最外侧钢筋屈服为试件屈服,用来指导试验加载.当水平荷载下降至试件峰值荷载的85%以下时或试件破坏严重无法加载时,试验结束.在试验正式加载之前,先对试件进行2次预加载,用来压实地梁与地面之间存在的缝隙,检查试验仪器设备确保其均能正常使用.

1.4 测点布置及量测内容

为研究试件在低周往复加载试验中的变形能力,在试件非加载侧由上至下共布置7个位移计,加载侧1个作动器自带位移计,各试件位移计测点布置如图5(a)所示.作动器自带位移计距地梁上表面2950mm,主要用来控制试验加载,同时测量墙体顶部水平位移及绘制荷载-位移曲线.在非加载侧与作动器位移计同高度处布置1个位移计,用来测量墙体顶部水平位移.为了测量墙体中部及底部塑性变形集中区域的水平位移,在墙体对应位置共布置3个位移计.在地梁非加载侧端部中心处及两侧上表面各布置1个位移计,分别用于监测地梁的滑动与转动引起的位移.

各试件钢筋应变测点布置如图5(b)所示.为研究墙体受力钢筋的应力、应变及齿槽后浇区U型筋扣合搭接是否有效传递钢筋应力,在预制墙体竖向分布钢筋和暗柱纵向钢筋底部设置3层钢筋应变测点,分别距墙体底部300mm、150mm、50mm;在试件YZW2的H型钢抗剪键上布置应变测点.

图5 试件测点布置示意Fig.5 Schematic diagram of the test point arrangement

2 试验结果与分析

2.1 试验破坏过程及破坏形态

各试件破坏形态如图6所示.试件YZW1在加载过程中,当水平力达到了155kN时,墙体在距离地梁约370mm出现了第1道水平裂缝,随着水平荷载逐渐增大,墙体从下至上水平裂缝逐渐增多,齿槽新旧混凝土接触面出现裂缝.在水平位移达到13.37mm(位移角为1/220)时,水平荷载达到了342kN,墙体水平裂缝继续沿45°方向斜向下发展并延伸相交.当水平位移达到36mm(位移角为1/82)时,水平荷载达到峰值426.88kN,试件表面裂缝得到充分发展,两侧边缘构件底部混凝土受压大面积脱落,墙体与地梁之间形成一道宽10mm的通缝.此后,随着水平位移的持续增加,预制墙体基本不会出现新的裂缝.当水平位移达到60mm(位移角为1/49)时,位移角超过了1/50,水平荷载下降到峰值荷载的85%以下,墙体裂缝得到充分发展,边缘构件的外侧钢筋被拉断,墙体损坏明显,试验结束.

图6 试件最终破坏形态及裂缝分布Fig.6 Final failure morphology and fracture distribution of the specimen

试件YZW2在加载过程中,当水平荷载达到174kN时,墙体在距离地梁约300mm处出现了第1道裂缝,随着水平荷载的逐渐增大,暗柱表面水平裂缝逐渐增多并不断往墙体中部延伸.当水平位移达到13.76mm(位移角为1/215)时,墙体两侧底部出现密集裂缝,随着水平荷载的不断增加,墙体水平裂缝继续呈45°方向斜向下延伸发展且相交,齿槽表面出现大量细微裂缝.当水平荷载达到峰值472.9kN时,水平位移为42mm(位移角为1/70),墙体两侧暗柱与地梁之间形成水平裂缝,宽度约5mm,延伸至齿槽底部,但并未形成水平通缝.水平裂缝在齿槽边界处呈30°方向斜向上发展并交于齿槽中部,形成主要裂缝,同时暗柱两侧的混凝土大面积脱落.当水平位移达到72mm(位移角为1/41)时,预制墙体明显处于倾斜状态,水平荷载逐渐降到峰值荷载的85%,墙体裂缝发展充分,墙体两侧暗柱最外层钢筋被拉断,其余纵筋鼓曲,墙体竖向钢筋屈服,两侧底部混凝土剥落严重,试验结束.

试件YZW3在加载过程中,当水平荷载达到了182kN时,墙体在距地面600mm处出现了第1条水平裂缝.当水平位移达到了11.41mm(位移角为1/259)时,墙体新增大量水平裂缝,随着加载位移的不断增大,齿槽与墙体新旧混凝土交接处出现裂缝,原有水平裂缝开始延45°方向斜向下延伸并在400mm、700mm、1200mm处形成交叉.当水平位移达到36mm(位移角为1/82)时,水平荷载达到峰值483.7kN,两侧边缘构件受压区混凝土脱落,墙体两侧与地梁之间形成底部水平裂缝,随着试验加载的进行,底部水平裂缝由墙体两侧延伸至齿槽边缘即斜向上发展并相交距地梁表面180mm处.此后,随着水平位移的继续增大,墙体基本无新裂缝出现,水平裂缝与齿槽表面斜裂缝缝宽增大,墙体两侧底部混凝土继续脱落.当水平位移的达到60mm(位移角为1/49)时,边缘构件的最外侧钢筋鼓曲,墙体两侧底部混凝土破坏严重且大面积脱落,此时试件水平荷载下降至峰值荷载的85%以下,试验结束.至试验结束,整个齿槽与地梁水平接缝处未形成裂缝,状态较好,试件主要裂缝宽度约10mm且裂缝发展充分.

2.2 试验结果分析

2.2.1 滞回曲线

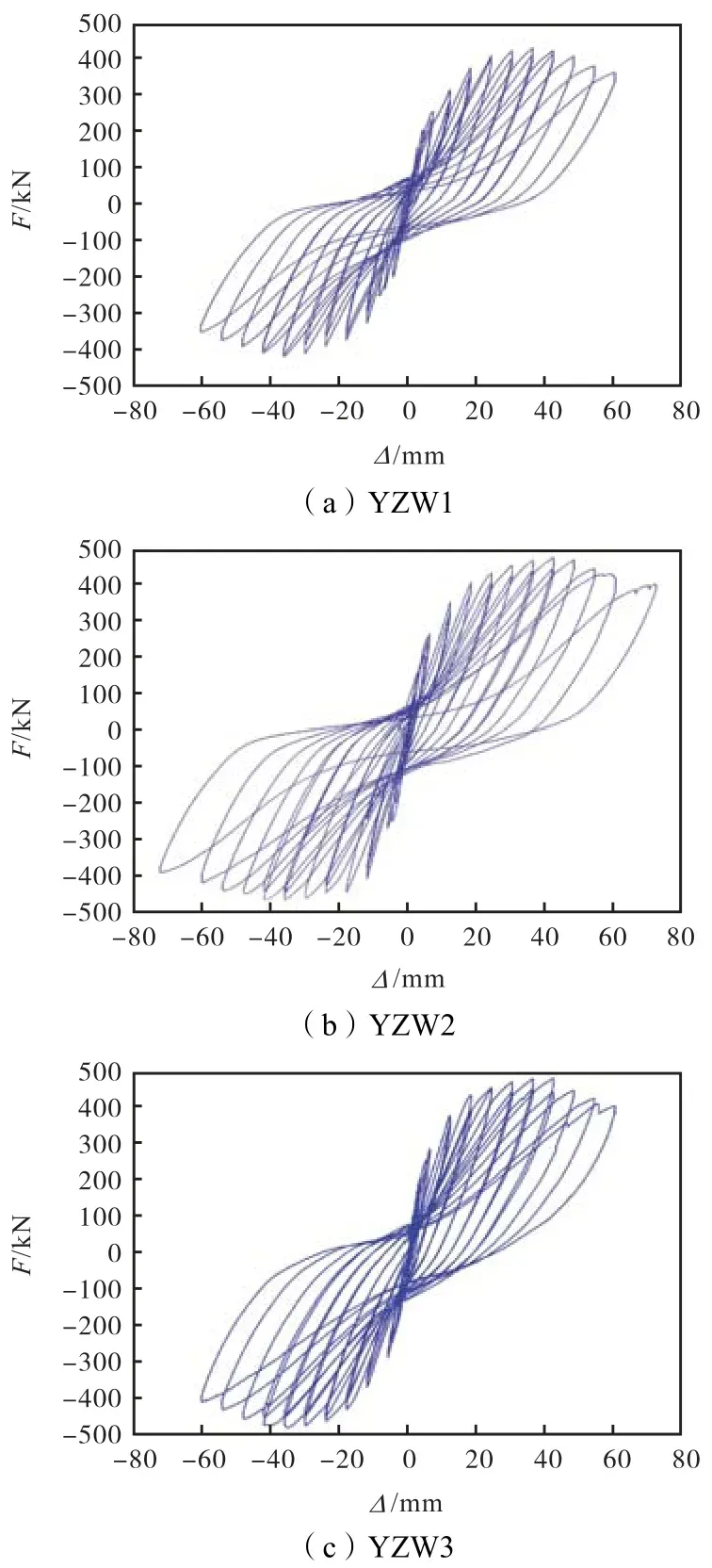

图7为各试件滞回曲线.如图7所示,在墙体开裂前,各试件处于弹性工作阶段,滞回曲线基本呈线性变化,滞回环面积较小,残余应变较小.随着水平位移的不断增加,墙体裂缝得到充分的发展,暗柱最外侧钢筋屈服,钢筋塑性变形不断增大,滞回环由狭长趋于饱满,试件耗能能力逐渐提高,刚度逐渐退化.随着主裂缝宽度的增大滞回环出现捏缩现象.试件YZW1相较于试件YZW2与YZW3滞回环面积明显较小,表明增设型钢抗剪键和增大穿过接缝处U型钢筋直径能够提高预制试件的耗能能力及塑性变形能力,避免上下层墙体发生错动.

图7 试件滞回曲线Fig.7 Hysteresis loops of the specimens

2.2.2 骨架曲线

图8为各试件骨架曲线对比.由图8可知,在试验加载初期,各试件的骨架曲线并没有因为水平荷载的增大产生明显差距,均呈线性变化.试件开裂后,骨架曲线呈弹塑性特征发展.当水平荷载达到峰值后,墙体两侧混凝土脱落,暗柱纵向钢筋与墙体受力钢筋分别屈服,试件主要裂缝宽度增大,承载力逐渐降低.其中,试件YZW1的承载力明显低于试件YZW2及YZW3的承载力,表明水平接缝处采用增设型钢抗剪键和增大穿过接缝处U型钢筋直径的两种加劲型处理方式均能有效提高预制试件的承载力.试件YZW1与试件YZW3除承载力差距较大外,其试件的骨架曲线发展趋势基本相同,试件YZW2在达到水平荷载峰值后,其承载力下降较慢,试件延性最好.

图8 试件骨架曲线对比Fig.8 Comparison of the skeleton curves of the specimens

2.2.3 承载力

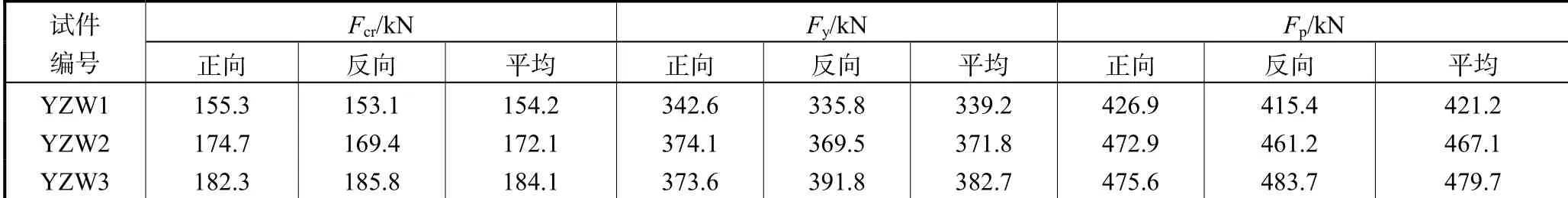

试件各阶段水平承载力如表4所示,表中分别列出了各试件的开裂荷载Fcr、屈服荷载Fy、峰值荷载Fp,其中屈服荷载Fy采用“PARK”法[18]确定.

表4 试件各阶段水平承载力Tab.4 Horizontal bearing capacity of the specimens at each stage

由表4可知,试件YZW1的开裂荷载与屈服荷载值最小,试件YZW2与YZW3的屈服荷载接近,其屈服荷载值相较于YZW1分别提高了8.5%和10.5%,原因是接缝处在传统凿毛处理方式的基础上,增设型钢抗剪键及增大穿过接缝的U型搭接钢筋直径,能够承受部分水平剪力,使边缘构件纵向钢筋更晚达到屈服荷载,延缓了墙体的裂缝发展.试件YZW2与YZW3的峰值荷载相较于YZW1分别提高了10.9%及13.8%,这是因为接缝处采取加劲型处理方式,能够有效提高墙体水平接缝处的抗剪承载力,使得预制墙体与地梁之间未形成贯通缝,增强了预制墙体的变形能力和压弯承载力.

2.2.4 延性

表5列出了试件各阶段的变形特征值,分别是试件的开裂位移Δcr、屈服位移Δy、峰值位移Δp、极限位移Δu、延性系数μ(μ=Δu/Δy)及对应的位移角θ(θ=Δ/H).由表可知,试件YZW1与YZW3的极限位移角相差无几,试件YZW2的极限位移角则因为接缝处增设型钢抗剪键而提高了19%,表明增设型钢抗剪键的处理方式对预制墙体塑性变形能力的提高有较高的作用.各试件的位移角为1/51~1/42,远大于《建筑抗震试验规程》(JGJ/T 101—2015)规定的弹塑性极限位移角限值1/120.所有预制试件的延性系数均大于4,试件YZW2及YZW3延性系数相较于YZW1分别提高了13.3%和4.7%,表明水平接缝处通过增设型钢抗剪键,可以有效提高预制墙体的变形能力,而采用增大穿过接缝处U型钢直径的处理方式对提高预制墙体变形能力的影响相对较小.

表5 试件各阶段变形值Tab.5 Deformation value of the specimens at each stage

2.2.5 耗能能力

根据相关规程[19],采用等效黏滞阻尼系数Ei来反映试件的耗能能力.图9是各试件耗能曲线.从图中可知,所有试件等效黏滞阻尼系数整体上随位移的增大而提高,随着位移控制加载循环次数的增加,滞回曲线由狭长逐渐趋于饱满,等效黏滞阻尼系数逐渐增大,表明预制试件在塑性阶段消耗的能量增多.预制试件YZW2与YZW3的等效黏滞阻尼系数明显高于试件YZW1,表明接缝处经过加劲型方式处理后的预制墙体比采用普通传统凿毛处理方式的预制墙体具有更好的耗能性能,抗震性能更好.于试件YZW1,主要是因为试件水平接缝处通过增设型钢抗剪键和增大穿过接缝处U型钢筋的直径,能够使齿槽部位得到进一步的强化,对提高试件刚度有显著的效果.试件YZW3的初始刚度明显高于试件YZW2,表明接缝处增大U型钢筋的直径比增设型钢抗剪键更有利于提高预制试件的初始刚度.

图9 试件耗能曲线Fig.9 Curves of the energy dissipation of the specimens

2.2.6 刚度退化

定义等效刚度Ki为在往复荷载作用下每一级循环荷载峰值点的割线刚度,用来衡量试件刚度的退化程度.如图10所示,各试件等效刚度退化曲线趋势基本相似.在试件未产生裂缝时,各试件的初始刚度较大.随着水平荷载的不断增加,预制墙体裂缝不断增加及延伸,在试件未达到屈服荷载前刚度退化较快.当边缘构件纵向钢筋屈服时,墙体裂缝得到充分发展,各试件刚度退化进入平缓阶段.随着试件墙体的主要裂缝已经形成,尽管试验中水平位移不断增大,但试件墙体基本没有新的裂缝出现,各试件的刚度趋于一致.试件YZW2与YZW3的初始刚度远大

图10 试件刚度退化曲线Fig.10 Curves of the stiffness degradation of the specimens

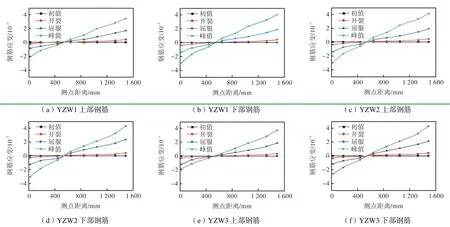

2.2.7 钢筋应变分析

图11为在低周往复加载过程中预制试件YZW1、YZW2、YZW3在距墙底部50mm和300mm高度处墙体纵向钢筋的应变分布.由图11可知,在钢筋屈服之前,钢筋应变基本符合平截面假定.钢筋屈服后,应变不再满足线性分布关系.在同一位置处,预制墙体U型钢筋和穿过接缝处预留的U型钢筋应变相差不大,说明接缝处采取不同处理方式的齿槽连接预制剪力墙,其齿槽部位上下层U型钢筋扣合搭接连接性能可靠,均能有效传递钢筋应力.

图11 预制剪力墙试件钢筋应变分布Fig.11 Strain distribution of the reinforcements of the prefabricated shear wall specimens

3 结 论

(1) 接缝处采取不同处理方式的复合齿槽预制剪力墙,其齿槽处U型钢筋搭接连接能有效传递钢筋应力.所有预制试件破坏形态基本相同,均为压弯破坏,即预制墙体两侧暗柱纵筋压屈或拉断,两侧底部混凝土压碎脱落,各试件裂缝发展充分,试件极限位移角为1/51~1/42,延性系数均大于4,接缝处采用加劲方式处理的试件YZW2和YZW3延性系数相较试件YZW1分别提高了13.3%和4.7%.

(2) 接缝处采取加设型钢抗剪键或增大穿过接缝处U型钢筋直径的加劲型处理方式,均能够使墙体底部接缝处的抗剪能力得到大幅增强,延缓墙体边缘构件钢筋屈服,增加墙体的整体工作性能,避免发生剪切滑移.加劲型处理的试件YZW2及YZW3,其滞回曲线更加饱满,承载力、耗能能力及初始刚度均得到显著提高.预制试件YZW2具有更好的墙体变形能力,承载力达到峰值后下降缓慢,墙体延性较好;YZW3拥有更高的初始刚度,墙体开裂延迟,裂缝发展较慢.

(3) 齿槽连接预制剪力墙接缝处采用两种加劲型处理方式,均能有效提高预制墙体的抗剪能力和整体的工作性能.接缝处增设型钢抗剪键的处理方式具有更好的提高预制墙体抗震性能的能力,而增大穿过接缝处U型钢筋直径的处理方式更便于在工程实际施工中进行操作,且成本较低.