四氯化钛中的铁铝氯化物含量控制研究

2021-04-06陈爱祥朱福兴姜宝伟

陈爱祥,朱福兴,李 亮,姜宝伟

(1.攀钢集团有限公司 海绵钛分公司,四川 攀枝花 617063;2.攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

四氯化钛(TiCl4)是生产海绵钛和氯化法钛白粉最重要的中间原料,近年来随着钛产业的高速发展,其需求量也在逐年增加。使用人造金红石或高钛渣加碳氯化所得的未经提纯的粗四氯化钛(以下简称“CTT”)是一种红棕色或橙黄色浑浊液[1-2],其中含有钒、硅、铝、铁等无机物和有机物杂质,需先对其进行精制除杂处理,得到TiCl4纯度达到99.98%的精四氯化钛(以下简称“PTT”),然后用作海绵钛和氯化法钛白粉生产的原料[3-4]。CTT中的硅、铁杂质与TiCl4的分离系数较大,容易通过蒸馏精馏的方式去除,但像VOCl3这类与TiCl4沸点相近的杂质,需采用化学方法去除[5]。采用铝粉除钒法时,CTT中的固相物杂质和溶解氯会对除钒效率有较大的影响[6]。

国内某工厂采用熔盐氯化和铝粉除钒精制工艺生产四氯化钛时,经过精制后的四氯化钛中钒、铝含量经常出现超标。本文将结合生产情况和理论分析,寻找影响四氯化钛精制除钒、除铝的关键因素,并通过试验摸索出有效的控制方法,提高四氯化钛的质量,旨为生产现场的过程控制提供技术支撑与参考。

1 实验原理

熔盐氯化是将富钛料和石油焦悬浮在熔盐(主要由NaCl、MgCl2、CaCl2、FeCl2和MnCl2组成)介质中与氯气反应制取TiCl4的方法[7],其主要反应参见式(1):

TiO2+2Cl2(g)+C=TiCl4(g)+CO2(g)

ΔGθ=-275.475 kJ/mol

T=750 ℃

(1)

关于CTT的精制除钒原理,Gerhard[8]认为参与除钒反应的主要是络合物3TiCl3·AlCl3中的TiCl3,在有AlCl3作为催化剂存在的条件下,TiCl3与CTT中的VOCl3反应生成不溶于TiCl4的VOCl2沉淀,而后采用蒸馏的方法可将其分离去除。实际生产中除钒过程常在蒸馏釜中完成,发生的反应参见式(2):

VOCl3(l)+TiCl3(s)=VOCl2(s)+TiCl4(l)

(2)

为了获得除钒试剂TiCl3,需将铝粉加入精TiCl4中,并通入Cl2使部分铝粉氯化生成AlCl3,在AlCl3的催化作用下,铝粉与TiCl4反应生成TiCl3[9]。制备过程相关反应参见式(3)和式(4):

2Al(s)+3Cl2(g)=2AlCl3(s, l)

(3)

Al(s)+3TiCl4(l)=AlCl3(s, l)+3TiCl3(s)

(4)

制备所得的除钒试剂以3TiCl3·AlCl3络合物形态存在。

2 实验条件

2.1 实验原料

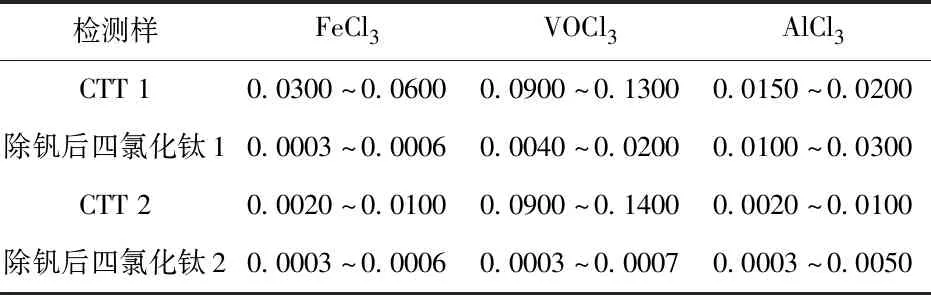

实验过程中采用不同质量的粗四氯化钛CTT和除钒试剂低价钛矿浆(以下简称“LTC”),实验原料LTC和CTT的质量指标参见表1。

表1 实验原料成分 %

2.2 实验设备

实验室设备:双联电炉、烧杯、离心管、≤200 ℃温度计、天平、取样广口瓶等。工业实验设备:120 t/d熔盐氯化生产设备,LTC制备设备,以及四氯化钛蒸馏除钒设备。

四氯化钛中杂质元素检测:采用盐酸溶解稀释四氯化钛,稀释比为 1∶50(体积比),采用电感耦合等离子体原子发射光谱仪(美国珀金埃尔默股份有限公司ICP-AES,NexION 300D型)测试其中杂质元素含量。

四氯化钛中的固含量检测:采用离心机测得到四氯化钛固液比,根据固液比和固含量关系求得固含量。

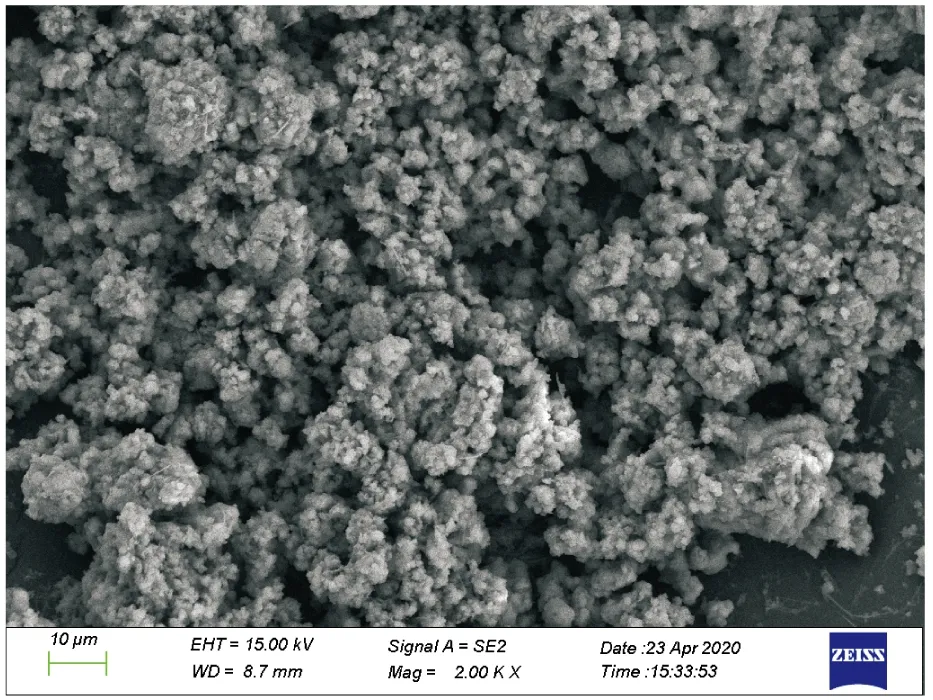

收尘渣和四氯化钛中的固相物检测:采用X射线衍射仪(荷兰帕纳科公司XRD,X’pert PRO型)进行物相表征,采用扫描电镜(德国卡尔蔡司公司SEM, SIGMA 500型)表征其形貌和成分。

2.3 试验方法及工艺流程

熔盐氯化和铝粉除钒精制的工艺流程示意图参见图1。

图1 熔盐氯化和铝粉除钒精制的工艺流程示意图

3 实验结果与讨论

3.1 CTT固相物杂质对除钒和除铝效率的影响实验

为了考察CTT中固相物杂质(FeCl3和AlCl3)对除钒和除铝效率的影响,分别选取了固相物杂质较高和较低的CTT蒸馏除钒后的生产数据,生产检测数据参见表2。

表2 CTT除钒前后的四氯化钛成分 %

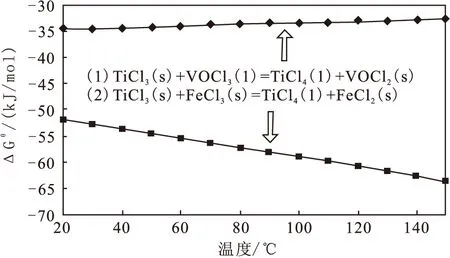

通过对表2数据分析可知,当CTT中FeCl3含量较高时,除钒后的四氯化钛中VOCl3不能有效去除,同时AlCl3含量也偏高。从热力学计算分析得出,在CTT除钒的温度范围内(25~150 ℃),FeCl3能与除钒试剂中的TiCl3自发反应,且反应的ΔGθ比VOCl3与TiCl3反应的ΔGθ低(参见图2),说明CTT中FeCl3含量较高会增加TiCl3的消耗,导致VOCl3与TiCl3反应的效率下降,造成蒸馏除钒后的四氯化钛中VOCl3杂质超标。

图2 FeCl3和TiCl3分别与VOCl3反应的ΔGθ-T关系图

在LTC中一个AlCl3分子与3个TiCl3分子络合,由于FeCl3相比VOCl3更容易与TiCl3发生反应,当更多TiCl3与FeCl3反应转变为TiCl4液体分子后,与之络合的AlCl3分子就容易解离为游离态。AlCl3的沸点比TiCl4的高44 ℃,当TiCl4中含有少量AlCl3时,通过蒸馏的方式容易将AlCl3分离除去,但在蒸馏釜内LTC与VOCl3反应过程中,LTC带入的AlCl3和反应产生的AlCl3会使蒸馏釜液中的AlCl3浓度高达3%左右,在136~150 ℃和10~50 kPa的条件下,蒸馏釜液中的AlCl3容易随TiCl4蒸汽进入到蒸馏塔内,经过冷凝后进入四氯化钛产品中,造成产品中AlCl3含量超标。蒸馏除钒后的四氯化钛中AlCl3含量严重超标时会出现乳白色固相悬浮物,取AlCl3含量为0.0549%的四氯化钛样品放入离心管中,用离心机经过4 min离心后,悬浮物聚集至离心管下部,上部四氯化钛清澈透明,清液中AlCl3含量为0.0069%。

在两个玻璃烧杯中分别加入100 mL FeCl3含量差异较大的CTT,按相同比例加入6.2 mL的LTC并搅拌混匀,然后倒入玻璃试管中,在双联电炉中加热至130~140 ℃。在加热到100 ℃后,可看到开始有除钒反应产生的黑色固相物产生,FeCl3含量较低的CTT除钒产生的黑色固相物呈块状,并能缓慢沉到试管底部,而FeCl3含量较高的CTT除钒产生的黑色固相物呈细颗粒状,看不出有明显的沉淀现象。除钒温度达到130 ℃反应30 min后结束,反应后的物料继续在试管中静置15 min。经过静置沉淀后FeCl3含量较低的CTT除钒产生的固相物与四氯化钛液体分离相对容易,固相与液相分离明显,而FeCl3含量较高的CTT除钒产生的固相物与四氯化钛液体分离较困难,固相与液相分离不明显。取试管上部清液检测,检测结果参见表3。

表3 不同质量的CTT除钒前后成分对比 %

由表3可知,FeCl3含量较低的CTT1的钒去除率明显优于FeCl3含量较高的CTT2,而且在CTT1除钒过程中,AlCl3容易直接进入固相物中蓄积沉淀,其铝去除率也明显优于CTT2。以上结果显示CTT中的FeCl3含量直接影响除钒过程的进行,同时也影响分离去除AlCl3的效率。

3.2 氯化络合物性质研究

经上述分析可知,CTT中的FeCl3含量偏高时对CTT除钒和除铝都有影响,CTT中的AlCl3含量偏高也会影响除钒后四氯化钛中的AlCl3含量控制。因此,在对CTT进行除钒之前应尽可能降低其中的FeCl3和AlCl3含量,由于FeCl3和AlCl3在四氯化钛中的粒径较小,且常温下AlCl3的溶解度达到0.07%,在工业生产中通过普通滤布难以有效分离CTT中的FeCl3和AlCl3,且通过静置沉降需要较长时间,一般需要48 h以上,这对生产效率的提升是一个较大的制约。

采用低品位(74%~80%)钛渣熔盐氯化生产四氯化钛时,钛渣中的FeO含量达到9%~10%,Al2O3含量也达到2%~3%,其吨四氯化钛产生的FeCl3和AlCl3量比用高品位钛渣(≥90%)生产的CTT高1倍以上。在标准状况下,FeCl3和AlCl3的沸点分别为318 ℃和180 ℃,从熔盐氯化炉出来的蒸汽混合物在进入淋洗系统前温度高于320 ℃,且为负压,理论上在此条件下,FeCl3和AlCl3很容易挥发进入后续淋洗系统,经冷凝后进入液态四氯化钛中,通过沉降或过滤方式难以将其有效分离,进而部分FeCl3和AlCl3将直接进入精制系统中,这势必增加除钒和除铝的难度。

在氯化火法冶金中,为改变简单氯化物的挥发性能,常将其转化为络合物以降低挥发率。以NaCl-FeCl3体系中的FeCl3蒸汽压变化为例,如在325 ℃以下时,由于络合物NaFeCl4的生成,该系统中FeCl3的蒸汽压比纯三氯化铁的蒸汽压要降低数千倍[10]。在NaCl-AlCl3熔体体系中,当NaCl-AlCl3的摩尔比为51.8:48.2时具有最低的蒸汽压[11],542 ℃时对应的蒸汽压为3.68 kPa,根据研究者的数据,低于500 ℃时熔体上的Al2Cl6蒸汽压等于零。

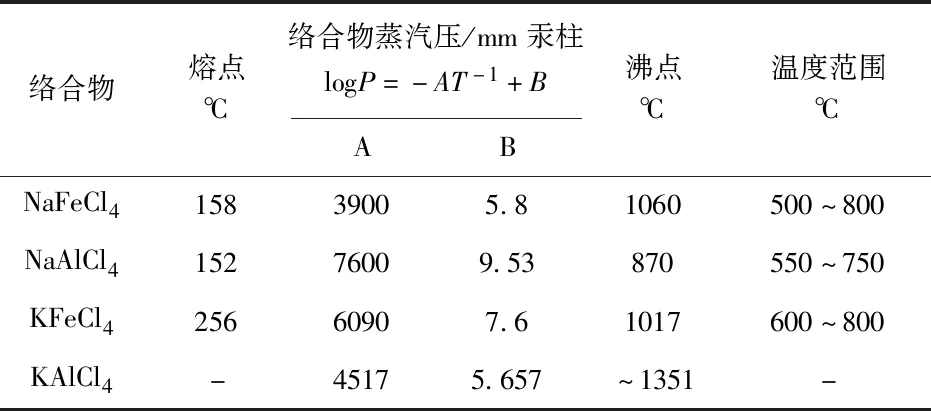

FeCl3和AlCl3与碱金属氯化物形成的稳定络合物都具有很大的热稳定性,络合物在沸点以前基本上不分解,其挥发性能参见表4。

表4 某些稳定络合物的挥发性能

刘长河等人在熔盐氯化生产实践中提出[12],熔盐氯化反应在高温(>700 ℃)进行过程中,熔盐中的碱金属与FeCl3、AlCl3等发生反应,生成低熔点的氯化络合物,其相关反应参见式(5)和式(6):

NaCl+FeCl3=NaFeCl4

(5)

NaCl+AlCl3=NaAlCl4

(6)

石玉英经过工业试验[11],在沸腾氯化炉中加入工业NaCl去除CTT中AlCl3,达到了较好的除铝效果。

据此可推断,在熔盐氯化过程中,要降低进入CTT中的FeCl3和AlCl3含量,在钛原料条件不变的情况下,对于FeCl3和AlCl3与碱金属氯化物形成的稳定络合物,应将其大部分在进淋洗系统之前分离出去,即通过氯化炉废盐和收尘室排渣排走。

3.3 CTT中的铁、铝含量控制研究

在以氯化钠为熔盐介质的熔盐氯化生产过程中,为了稳定控制CTT中的铁、铝含量,在熔盐成分控制方面应注意NaCl含量的调节,通过调节NaCl与钛渣的配比,使熔盐体系中尽可能形成NaFeCl4和NaAlCl4这类热稳定性很好的络合物。一般来说,钛渣中FeO含量越高,需要配加的氯化钠越多,如果氯化钠配加量不足,形成络合物NaFeCl4和NaAlCl4的比例就会下降,相应形成简单氯化物FeCl3和AlCl3的机会就会增多,产出的CTT质量将会受到影响。

当CTT中FeCl3含量达到0.02%以上时,CTT会呈现棕红色或橙红色,所含固体颗粒悬浮在CTT中难以沉淀,在四氯化钛除钒过程中,蒸馏后的四氯化钛中VOCl3含量频繁超标,AlCl3含量无法稳定控制。出现此种情况时,有效的控制措施就是提高加入氯化炉的氯化钠配加量,提高熔盐成分中的NaCl含量。

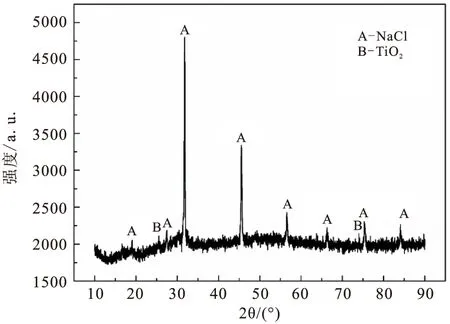

经过试验摸索发现:当熔盐成份中NaCl含量达到30%~40%时,产出的CTT在沉降或过滤前外观呈淡黄色,其中的FeCl3和AlCl3含量在0.01%以下,总的固含量小于6 g/L,固相物较容易沉淀,沉淀速度可达到6~8 mm/min。对收尘渣取样做XRD检测,由图3的检测结果可知,收尘渣主要物相为NaCl,在收尘温度下为固相,不易进入后续淋洗冷凝系统中。

图3 收尘渣做XRD的物相检测结果

对四氯化钛烟气淋洗后产生的泥浆取样离心出固相物杂质,对固相物做XRD检测,由图4的检测结果可知,其主要物相为NaCl,另外还有MgCl2、FeCl2和MgAl2Cl8(低沸点物),说明仍有部分的盐蒸汽进入后续的淋洗系统,可能受氯化炉负压控制过大的影响。泥浆中未发现简单氯化物FeCl3和AlCl3,这也说明FeCl3、AlCl3与NaCl形成了稳定络合物,难以挥发进入后续淋洗系统。

图4 CTT中的固相物做XRD物相的检测结果

采用SEM测定四氯化钛泥浆中固相物的形貌,结果参见图5,由图5可知,固相物颗粒较细,基本在2 μm以内,但颗粒间有明显团聚现象,有利于固相杂质物沉淀分离。

图5 SEM&EDS测定CTT中固相物的形貌

使用质量改善后的CTT进行蒸馏除钒,收集了一个月的数据,四氯化钛成分检测结果参见表5。

表5 质量改善后的CTT除钒前后的成分

由表5可知,通过提高熔盐成分中NaCl含量至30%~40%,产出的CTT(沉降前)质量较好,经过沉降后的固相物杂质含量降低一半以上,固含量小于4 g/L,完全能满足精制的质量要求。经过蒸馏除钒后,精四氯化钛中的FeCl3、VOCl3和AlCl3含量均较低,金属元素Fe、V和Al的含量降至1~2 ppm,达到有色金属行业标准(YS/T 655-2016)1级品的指标要求。

4 结 论

(1)CTT中的FeCl3含量较高会增加TiCl3的消耗量,严重影响CTT的除钒效率,同时还会引起除钒后的四氯化钛中AlCl3杂质含量上升。

(2)在熔盐氯化过程中,应将生成的大部分FeCl3和AlCl3与碱金属氯化物形成的稳定络合物,以排盐和收尘渣的形式将其分离出去,降低进入CTT中的FeCl3和AlCl3含量。

(3)当熔盐成份中的NaCl含量被控制在30%~40%时,CTT中的FeCl3和AlCl3含量可达到0.01%以下。对CTT中的固相物形貌检测显示:固体颗粒间有明显团聚现象,其利于固相杂质物沉淀分离。使用质量改善后的CTT蒸馏除钒得到的精四氯化钛中FeCl3、VOCl3和AlCl3含量达到有色金属行业标准1级品指标要求。