180 kA预焙铝电解槽氧化铝下料点均匀分布技术改造实践

2021-04-06祝可武

祝可武

(中国铝业青海分公司,青海 西宁 810108)

在铝电解生产过程中,点式下料系统可以通过计算机控制下料间隔,从而调整单位时间单槽下料量,形成“按需下料”技术,以此满足现代铝电解工艺对氧化铝浓度的控制要求。点式下料器安装个数、每次定容下料量和安装位置对电解槽氧化铝浓度的均匀分布均有影响。某企业现有180 kA预焙电解槽生产系列是在原160 kA预焙电解槽基础上扩容而成,打壳下料方式采用中间通道四点交叉打壳、下料的方式。该系列电解槽采用24组阳极配置,下料点安装位置呈非均匀分布状态,生产过程氧化铝浓度也存在一定的分布不均匀现象。本文针对铝厂存在的这种现象进行了分析,并结合铝厂实际情况进行改造,取得了良好的效果。

1 电解槽下料点分布现状及对电解生产的影响

1.1 电解槽下料点分布现状

该企业180 kA某系列电解槽下料点原设计是“六点中间下料”,后续改造时直接去掉原中间两点,变为“四点中间打壳下料”,电解槽打壳下料点位置如图1所示。

图1 电解槽非均匀分布打壳下料点位置示意图

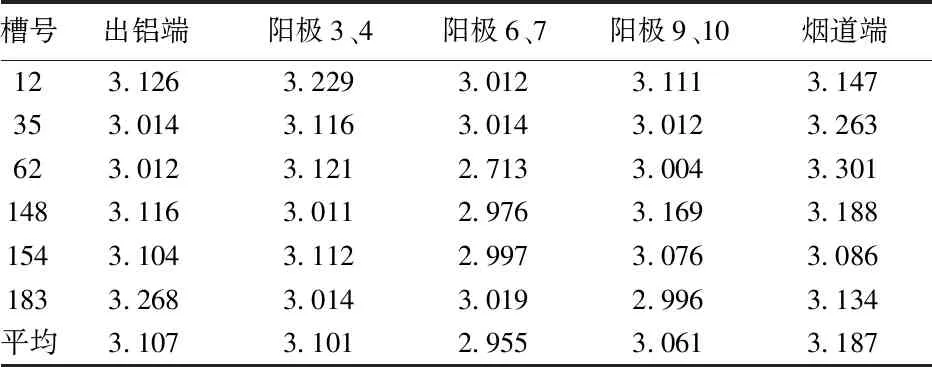

由图1可见,改造后四个打壳下料点呈非均匀分布状态,通过现场测量,第1、2点之间距离为1.22 m,第3、4点之间距离是1.20 m,而第2点与第3点之间相距足有3.68 m。通过对电解槽不同点位氧化铝浓度取样分析,结果见表1。

从表1中分析数据可以看出,由于电解槽下料点分布不均匀,出铝端、烟道端和下料点附近氧化铝浓度高,离下料点较远位置氧化铝浓度偏低。在电解质体系中会产生氧化铝浓度梯度,局部氧化铝浓度过高或过低,对电解槽高效稳定生产可能有一定的影响。

表1 某180 kA系列铝电解槽下料点改造前氧化铝浓度统计表 %

1.2 打壳下料点分布不均对电解生产的影响

1.2.1 阳极氧化

下料点位于阳极小面中心位置,共有8块阳极(A、B面各4块阳极)受频繁打壳开孔影响,导致阳极端头(面)氧化现象难以消除。打壳下料点相关处的8块阳极氧化,导致钢爪侵蚀影响原铝品位。同时阳极氧化掉渣会增加电解质电阻。阳极氧化掉渣使电解质中炭渣含量增加,炭渣每增加1%电解质电导率将下降11%[1]。同时过量炭渣影响氧化铝溶解诱发阳极效应,大量炭渣集聚于阳极底掌形成炭渣饼还会导致阳极长包。如此种种,不仅增加工人劳动强度,影响精细操作管理水平,而且影响电解槽平稳生产,使电流效率降低、电耗升高。

1.2.2 中缝长时间不易结壳

由于第2、3下料点相距较远,每换A5、A6、A7、A8(或B5、B6、B7、B8)阳极后,阳极中缝长时间不结壳,导致电解质挥发严重,局部沉淀增多。炉底沉淀增多最终导致炉底恶化,影响电解槽平稳运行,出现高噪声、电压摆、曲线乱的病槽症状的增加概率。

1.2.3 火眼开孔率低

下料点不均匀分布,造成氧化铝的有效溶解度存在偏差,频繁出现积料现象,火眼开孔率低,导致氧化铝按照槽控系统的指令加入槽内电解质中,导致阳极效应频发。同时下料导致的积料问题不利于阳极气体顺畅排出,气体搅动铝液增加了铝的二次反应损失[2]。

积料还使得阳极组钢梁被埋现象,使阳极组散热不均导致阳极电流分布偏流,出现阳极消耗薄厚不均,很容易造成化爪,影响原铝质量。在换极操作过程更容易使阳极拔脱或产生氧化铝大块,严重时会导致钢爪体发红脱极,增加操作工人的劳动强度,同时影响电解槽平稳运行。

1.2.4 氟化铝消耗增加

因该系列180 kA电解槽在第二下料点位置投放氟化铝,当第二点火眼不畅时,很容易导致氟化铝下料堆积,不能进入到电解质熔液中溶解而造成严重浪费,既影响分子比有效控制,又因浪费损失使吨铝氟化铝单耗升高。

1.2.5 氧化铝浓度不均匀

因下料点非均布分布,使槽内氧化铝浓度分布也不均匀,造成了氧化铝浓度差,电解槽局部出现了氧化铝不足和氧化铝过剩两种状态。当电解槽中氧化铝不足时,会增加阳极效应系数,阳极效应产生热量会影响电解槽的热平衡和控制参数。

当电解槽局部氧化铝过剩时,会导致电解质粘度上升,碳渣分离不好,槽电阻变大,局部产生沉淀,炉底压降增加,会影响电解槽的技术参数的稳定性。上述两种情况均会打破电解槽物料平衡,不能满足电解工艺对氧化铝浓度的控制要求[3]。

2 解决措施

针对一系列180 kA电解槽下料点分布不均,引起槽内电解质体系中氧化铝浓度不均的问题,该厂组织技术人员探讨生产槽内各部分氧化铝浓度均匀分布的生产优化控制途径。经多次召开专家研讨会,对提出的各项方案反复论证对比后,最终确定对一系列180 kA铝电解槽打壳下料点进行均布改造并设计改造图,如图2所示。

图2 180 kA铝电解槽打壳下料点均布分布优化技术方案图

根据此方案绘制了氧化铝浓度均布优化改造结构简图,如图3。

图3 180 kA铝电解槽氧化铝浓度均布优化改造结构简图

由图3可见,打壳下料点均布优化改造后,第1、2点之间距离为1.76 m,第3、4点之间距离是1.75 m,第2点与第3点之间距离缩短为2.09 m,各打壳下料点之间距离基本相等,下料点位置处于电解质流场中较大尺寸的漩涡流线的边缘,有利于氧化铝随电解质快速扩散与输运到全槽区域[4]。电解槽不同点位氧化铝浓度趋于均衡,分析数据呈均匀分布状态,统计结果见表2。

表2 某180 kA系列铝电解槽下料点改造后氧化铝浓度统计表 %

2.1 实施情况及取得的效果

利用电解槽大修时机,对现有电解槽上部结构“打壳下料点”位置进行均匀分布优化改造,并对首台183#电解槽改造效果进行了跟踪验证。183#槽步入正常生产期三个月后槽况平稳,运行效果良好,技术经济指标明显提高,随后利用大修时机对该系列电解槽进行改造和推广。

电解槽经过下料点均衡分布改造后,下料点处对应位置阳极端面氧化现象基本消除,阳极端面氧化过量掉渣现象得以控制。下料点正好位于“铝液-电解质”循环的集流区域,有利于氧化铝扩散溶解,既能提高火眼开孔,消除积料,也不易产生炉底沉淀,有利于中缝结壳,能够及时添加保温料,减少了产生炉底沉淀问题。电解槽下料更趋稳定均衡,下料量准确度明显提高,对稳定电解生产、提高电流效率、降低能耗起到了重要作用。

2.2 均衡下料槽与对比槽技术经济指标数据分析

最早改造下料点均匀分布的183#电解槽于2018年11月8日通电焙烧,11月12日启动,随后又对12#、148#等槽利用大修机会进行下料点均布改造并焙烧启动,截止2020年5月份已改造16台。

对下料点均布改造后,分析运行槽龄达到1年以上的6台均衡下料槽2019年10月份~2020年5月份运行趋势与相近槽龄段电解槽生产运行数据对比如表3。

表3 对比槽和均衡下料槽结果统计

从表3数据统计结果可以看出:均衡下料槽较对比槽平均槽龄短32天,设定电压降低24 mV,工作电压降低了25 mV,平均电压降低了25 mV,电压偏离没有变化,全效应系数降低了0.651次/(槽·日),下料量增加了19 kg/日均。炉底压降降低了34 mV,分子比较升高了0.004,高躁值降低了6.1 μΩ,铝水平降低了0.8 cm,电解质水平升高了0.1 cm,槽温升高了2 ℃。电流效率提高了0.3个百分点,直流电单耗下降了122 kWh/t-Al,氟化铝单耗降低了0.85 kg/t-Al。从上述数据分析可以看出,与对比槽相比,均衡下料生产槽工况数据和主要技术经济指标改善明显,氟化铝消耗量,阳极效应系数,下料量、电压偏离、噪声等得到了明显改善。

3 结 语

综上所述,本文针对180 kA铝电解槽下料点分布不均导致的诸多问题和对生产的影响进行了阐述,结合生产管理实际,提出电解槽打壳下料点均布控制技术改造方案。通过采取打壳下料点均匀分布优化方案的实施,改造解决下料点非均匀分布对电解槽生产造成的影响,取得了良好效果,改善了电解质体系中氧化铝浓度的均匀分布,达到稳定生产、降低消耗、降低成本目的。