黄色蒽醌染料的合成及其基于十二烷基硫酸钠发泡体系的光接枝染色性能

2021-04-06马金丽,王晓,艾莎,谢星华,张暖

马 金 丽, 王 晓, 艾 莎, 谢 星 华, 张 暖

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

目前,光接枝染色方法相较于传统棉织物染色可以缩短染色时间、减少水用量,是一种快速、高效的新型染色技术。Jang等[1]通过UV辐照将含有甲基丙烯酸酯基团的合成染料接枝到羊毛和棉织物上进行染色,染色织物的耐洗、耐光和耐摩擦性能均优于或与常规染色织物相当。用丙烯酰胺染料和丙烯酰胺作为共聚单体对棉织物进行光接枝,紫外光接枝染色棉织物的耐洗牢度、摩擦牢度和耐晒牢度优于常规湿法染色,同时节省水和化学助剂[2]。本实验室曾利用紫外光接枝丙烯酸改性亚麻织物的方法改善了上染率和染色深度[3],用棉织物光接枝丙烯酸改性阳离子染料的方法改善染色深度[4]。目前,紫外光接枝染色工艺的给液方式大多为浸轧法,然后再光接枝染色。

不同于传统浸轧的给液方式,泡沫染色作为新型的纺织品加工技术之一,用空气作为介质来代替大部分水,降低了水以及助剂的用量,具有节水、节能的优势[5],同时缩短了加工时间,减少染色时“泳移”的现象,从而提高了织物表面得色量,改善了织物的匀染性[6-7]。此外,泡沫给液的方式可以实现高浓度低浴比,对于光接枝技术来说,提高被接枝物的浓度可以提高接枝率。

本实验以1,5-二氯蒽醌为原料合成具有不饱和双键的黄色染料,以表面活性剂十二烷基硫酸钠作为发泡剂,采用泡沫给液的方式在织物表面施加染料,以期通过光接枝染料实现织物染色,并具备较好的染色牢度。

1 实 验

1.1 材 料

市购棉织物(10 cm×10 cm),1,5-二氯蒽醌,丙烯酰氯,北京百灵威科技有限公司;KOH、N,N-二甲基甲酰胺(DMF)、三乙胺,天津科密欧化学试剂有限公司;1,3-丙二醇、DMSO,天津大茂化学试剂有限公司;TPO,长沙新宇化学试剂有限公司。

1.2 1,5-二(3-羟丙氧基)蒽醌的合成

将2.5 g KOH、40 mL DMSO、13 mL 1,3-丙二醇和5. 0 g 1,5二氯蒽醌加入至烧瓶内,加热至 100 ℃搅拌反应15 h,反应结束后降至室温,加入400 mL冷水并搅拌,静置片刻后过滤水洗,干燥后得到黄色固体[8],粗产率为90%。

1.3 含有不饱和双键黄色蒽醌染料的合成

将4 g黄色蒽醌染料1,5-二(3-羟丙氧基)蒽醌溶于适量的DMF中,加入3.4 g三乙胺作为缚酸剂和催化剂,将丙烯酰氯2.02 g缓慢滴加到溶液中,0~5 ℃冰浴反应5 h,烘干滤液,用乙醇过滤后干燥得到含有不饱和双键的疏水性黄色蒽醌染料,粗产率为63%。

1.4 基于SDS泡沫体系的光接枝染色

将疏水性的黄色染料与水混合,通过搅拌使染料分散在水中,快速加入适量的SDS作为发泡剂,将TPO溶于无水乙醇后加入体系中,通过电动搅拌使溶液发泡,使染料颗粒均匀得分散于泡沫中,将泡沫均匀地涂抹在棉织物上,随后经UV照射,放入85 ℃烘箱中烘干,皂洗,再烘干。

1.5 测试与表征

采用Sepctrum One-B型傅里叶红外变换光谱仪对染料与染色织物的化学结构进行表征;采用Bruker ADVANCE Ⅲ核磁共振波谱仪对染料结构进行表征;采用JSM-646OLV型扫描电镜对染色前后棉织物的表面形貌进行分析;采用显微镜观察泡沫形貌;采用Color-Eye 7000A型测色配色仪测量K/S。将发泡体系搅拌1 min,计算发泡比和泡沫半衰期,其中发泡比为泡沫体积与发泡前液体体积之比,发泡前液体体积用其质量计算(密度约等于水);泡沫半衰期指析出液体体积为总液体体积一半所需要的时间[9];干湿摩擦色牢度参考GB/T 3920—2008《纺织品色牢度试验 耐摩擦色牢度》进行测试。

2 结果与讨论

2.1 染料的红外光谱分析

图1 1,5-二(3-羟丙氧基)蒽醌及黄色蒽醌 染料红外光谱图Fig.1 Infrared spectra of 1,5-bis (3-hydroxypropoxy) anthracene and yellow anthraquinone dye

2.2 染料的核磁共振氢谱分析

图2(a)出现了蒽醌环上的三类氢:7.92,7.69,7.28;同时出现亚甲基上的三类氢:4.56,4.27,2.36~2.33,说明了产物为1,5-二(3-羟丙氧基)蒽醌染料中间体。含有不饱和双键的黄色蒽醌染料相较原染料增加了丙烯酰基。图2(b)中出现了丙烯酰基上的三类氢:6.43,6.15,5.84,说明含有不饱和双键的染料已成功合成。

图2 蒽醌染料的核磁共振氢谱图

Fig.2 1H NMR spectra of anthraquinone dye

2.3 染色棉织物的表面形貌分析

由图3可以看出,原棉织物的表面比较光滑、平整,而接枝后经水洗会将均聚而没有接枝的染料洗去,接枝染色棉织物表面出现了染料颗粒,因此表明染料成功地接枝于纤维表面。

2.4 染色棉织物的红外光谱分析

2.5 染色性能分析

2.5.1 染料质量分数对泡沫性能和染色性能的影响

如图5所示,随着染料质量分数的增大,泡沫分布逐渐集中,尺寸变小,颜色变深,这是因为染料的充分的增大导致了体系黏度和染液深度的增大。由图6(a)可以看出,染料质量分数对发泡比的影响不大,但随着染料用量的增加,泡沫半衰期随之延长。由图6(b)可以看出,随着染料质量分数的增加,染色棉织物的K/S逐渐增加,当染料质量分数达到棉织物质量的30%之后,进一步增加染料用量,K/S反而变小,这是因为此时泡沫破灭时间较长,在相同光照时间下泡沫不能完全破灭,导致一部分染料未能成功接枝到棉织物上,从而造成染色深度下降和染色不匀的现象。

图3 棉织物光枝染色前后扫描电镜图片

Fig.3 SEM pictures of cotton fabric before and after photografted dyeing

图4 原棉及SDS泡沫光接枝染色棉织物 的红外光谱图Fig.4 Infrared spectra of cotton and SDS foaming UV-graft dyed cotton fabric

2.5.2 浴比对泡沫性能和染色性能的影响

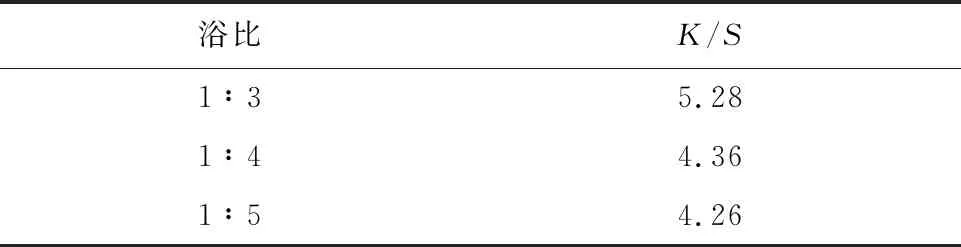

由图7、表1可以看出,浴比增大,发泡液量增大,发泡比和半衰期随之增大,但染色性能随着浴比的增大而减小。当浴比为1/3时即可获得良好的染色性能。

2.5.3 SDS质量浓度对泡沫性能和染色性能的影响

由图8(a)可以看出,随着SDS质量浓度的增加,发泡比也随之增大,同时泡沫半衰期也随之增大。由图8(b)可以看出,染色性能随着SDS质量浓度的增加呈现先增大后减小的趋势,这是因为SDS质量浓度的增加导致了发泡比增大,有利于泡沫在棉织物上的均匀分布;但当SDS质量浓度大于2 g/L时,发泡比过大,泡沫半衰期延长,影响了染色的均匀性和染色深度。

图5 不同染料质量分数下的泡沫形貌

Fig.5 Foam morphology at different mass fraction of dye

图6 染料质量分数对泡沫性能和染色性能的影响

Fig.6 Effect of the mass fraction of dye on foam performance and dyeing performance

2.5.4 TPO质量分数对泡沫性能和染色性能的影响

由图9(a)可见,当其他因素不变只改变TPO的质量分数时,不同TPO质量分数的泡沫体系的发泡比和半衰期并无较大差异。由图9(b)所示,当TPO质量分数增加时染色性能随之增大,当TPO质量分数增加到5%时,染色性能不再增大,这是因为TPO的增大意味着自由基数目的增多,过多的自由基会导致大染料在接枝聚合的同时发生均聚反应,进而导致染色深度的降低。

图7 浴比对泡沫性能的影响Fig.7 Effect of bath ratio on foam performance

表1 浴比对染色性能的影响Tab.1 Effect of bath ratio on dyeing performance

图8 SDS质量浓度对泡沫性能和染色性能的影响

Fig.8 Effect of SDS concentration on foam performance and dyeing performance

图9 TPO质量分数对泡沫性能和染色性能的影响

Fig.9 Effect of the mass fraction of TPO on dyeing foam performance and performance

2.5.5 光照时间对染色性能的影响

由图10可见,UV光照时间为6 min 时染色效果最好。这是因为UV光照时间较短时,残余的泡沫量较多从而会阻碍染料接枝到棉织物上,导致染色效果不理想。UV光照时间进一步延长会导致均聚反应的发生,降低了染色深度。

图10 UV光照时间对染色性能的影响Fig.10 Effect of UV irradiation time on dyeing performance

2.5.6 泡沫光接枝与浸轧光接枝染色性能对比

由表2可以看出,泡沫光接枝与浸轧光接枝染色获得的干湿摩擦染色牢度相同,但与浸轧光接枝染色相比,以泡沫施加的方式将染液涂覆在织物表面,可以有效地提高染色棉织物的染色性能。

表2 泡沫光接枝与浸轧光接枝染色性能比较Tab.2 Comparison of dyeing properties between foam grafting and conventional

3 结 论

以1,5-二氯蒽醌为原料合成具有不饱和双键的黄色染料单体,采用泡沫给液方式,经光引发接枝,上染棉织物,当染料质量分数为织物质量的30%、浴比为1∶3、SDS质量浓度为2 g/L时,TPO质量分数为染料的5%、UV光照时间为6 min 时,获得良好的染色深度。同时,相同条件下,泡沫光接枝染色棉织物与常规光接枝染色棉织物相比,染色深度更好。