配气定时对柴油机性能优化的仿真分析

2021-04-02徐忠康李明海王娟

徐忠康,李明海,王娟

(116028 辽宁省 大连市 大连交通大学 机车车辆工程学院)

0 引言

人们对环境保护的日益重视,以及高铁的快速发展,都对机车柴油机提出了更加严苛的要求。在节能减排的优化中,配气定时对柴油机的运转有着关键性的影响,影响着缸内的燃油是否能有充足的氧气进行燃烧,而且这将影响柴油机的有效功率(Brake Power)、平均有效压力(BMEP)、燃油消耗率(BSFC)、碳烟(SOOT)的排放量和氮氧化物(NOX)的排放量。为了优化该机型的部分性能,使用建模仿真手段对该机型进行模拟仿真[1-8],有助于快速计算出各优化方案对柴油机性能的影响,进而寻找出综合情况最优的方案,然后再进行实机验证,可以缩短周期,节约经费,加快优化研究进程。

1 模型的建立与验证

1.1 模型建立

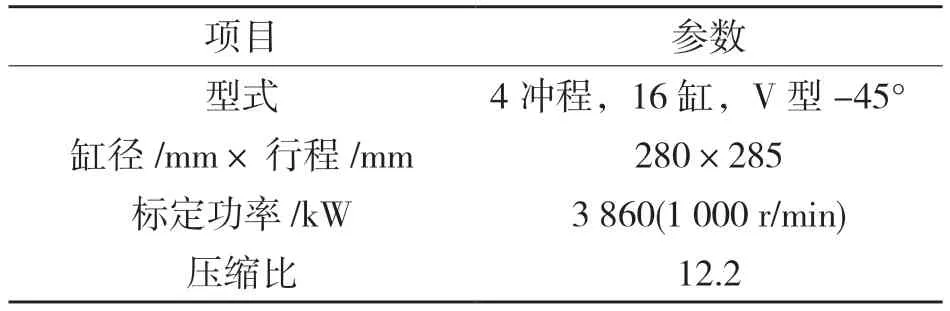

采用由美国GAMMA 公司开发的发动机仿真软件GT-Power,建立16V280 型柴油机的仿真模型,如图1 所示。该型柴油机的参数如表1 所示。

图1 16V280 型柴油机的仿真模型Fig.1 Simulation model of 16V280 diesel engine

表1 16V280 型柴油机参数Tab.1 Parameters of 16V280 diesel engine

1.2 模型验证

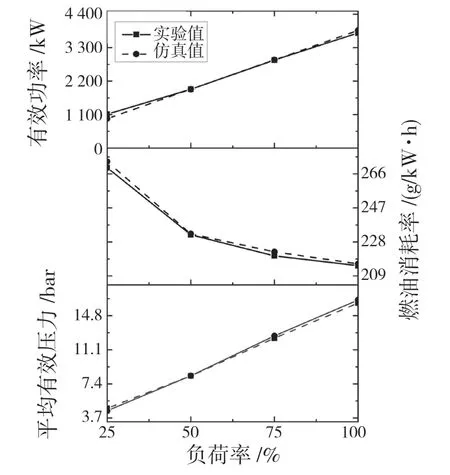

在标定转速下对负荷率为25%,50%,75%,100%的工况进行仿真值与实验值[9]的比较,得到有效功率、燃油消耗率、平均有效压力的对比图,如图2 所示。

图2 仿真值与实验值对比图Fig.2 Comparison of simulation value and experimental value

从上面的实验值与计算值的对比图可以看出,该仿真模型能够在允许的误差范围内仿真出整机工作时的数据,因此该模型的建立是准确、可靠的,能够在此模型的基础上进行配气定时优化的研究。

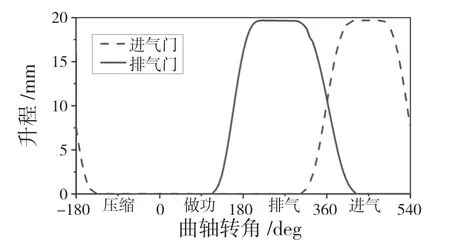

2 方案确立与仿真结果

在寻找最优方案过程中,考虑的变量、因素越多优化后结果准确性越高、可靠性越好,但同时也增加寻找难度与工作量。因未对该机型进行大的改动,依旧采用原机的进排气门升程曲线。为减少计算量,对配气定时进行±8 °CA 范围内的局部优化,以部分改善该机型的油耗和排放[10-11]。原机型进气凸轮定时角为442.5 °CA,排气凸轮定时角为268 °CA,气门重叠角为120 °CA。原机的进排气门升程曲线如图3 所示。

图3 进排气门升程曲线Fig.3 Intake and exhaust valve lift curve

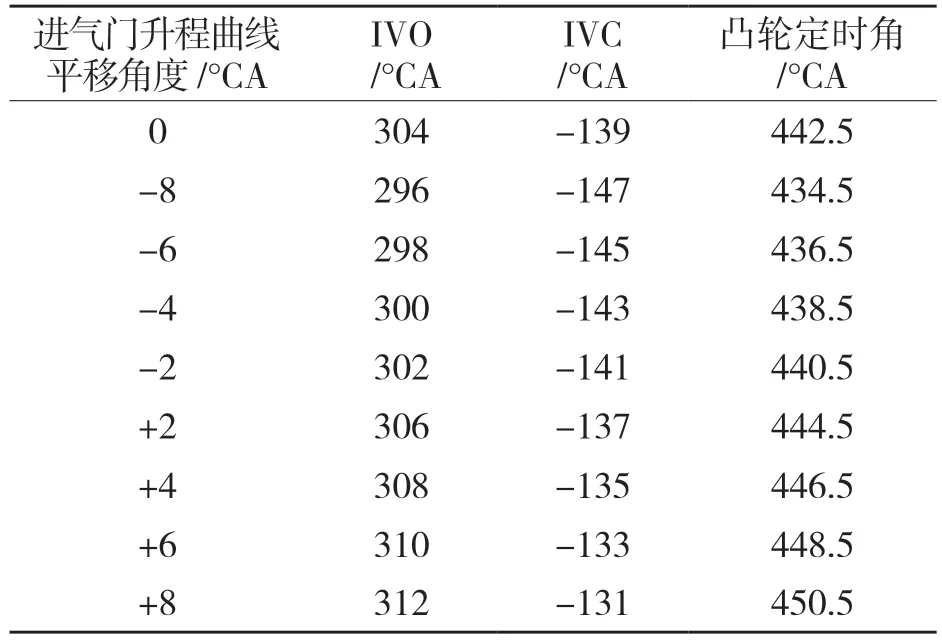

2.1 进,排气凸轮定时角优化方案

排气门提前开启可以减少排气阻力,使排气更加干净;进气门延迟关闭,可以延长进气时间,增加进气量。气门重叠角适当时,可以在气缸内达到很好的扫气效果,以减少气缸内的残余废气,达到降低排放的目的。所以,对进排气凸轮定时角进行优化方案设计[12-14],以达到改变气门重叠角的目的,以便寻找较优的气门重叠角。

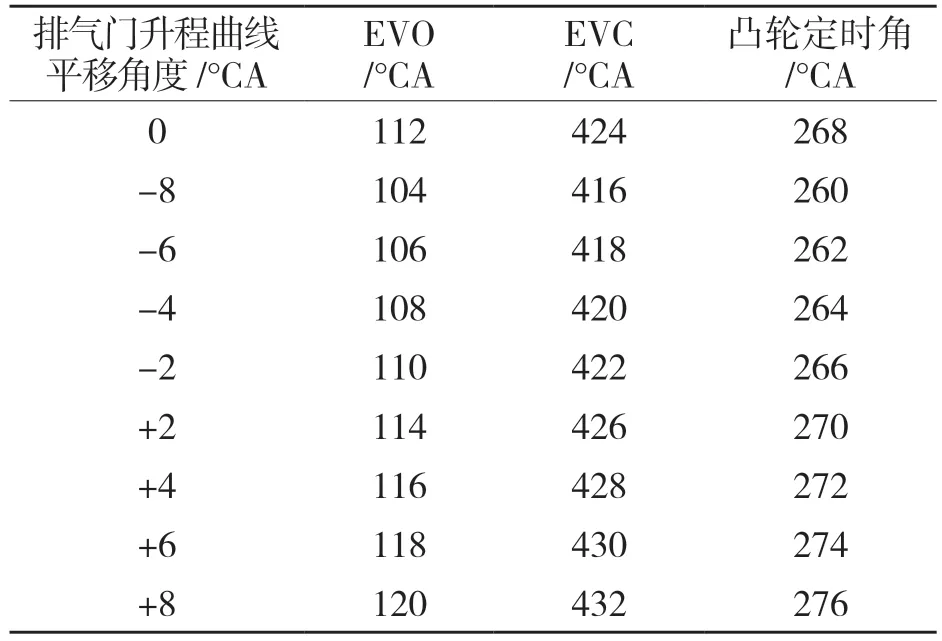

进气凸轮定时角优化方案如表2 所示,排气凸轮定时角优化方案如表3 所示。

表2 进气凸轮定时角优化方案Tab.2 Timing angle optimization scheme of inlet cam

表3 排气凸轮定时角优化方案Tab.3 Timing angle optimization scheme of exhaust cam

2.2 DOE 优化及后处理

使用DOE 对上述的进排气凸轮定时进行组合计算,组合后得到的优化方案包括81 个不同的进、排气凸轮定时的组合方案,而每个方案又包括25%,50%,75%,100%共4 个负荷工况,共计324 个优化方案。计算完成后进行数据处理与结果分析。

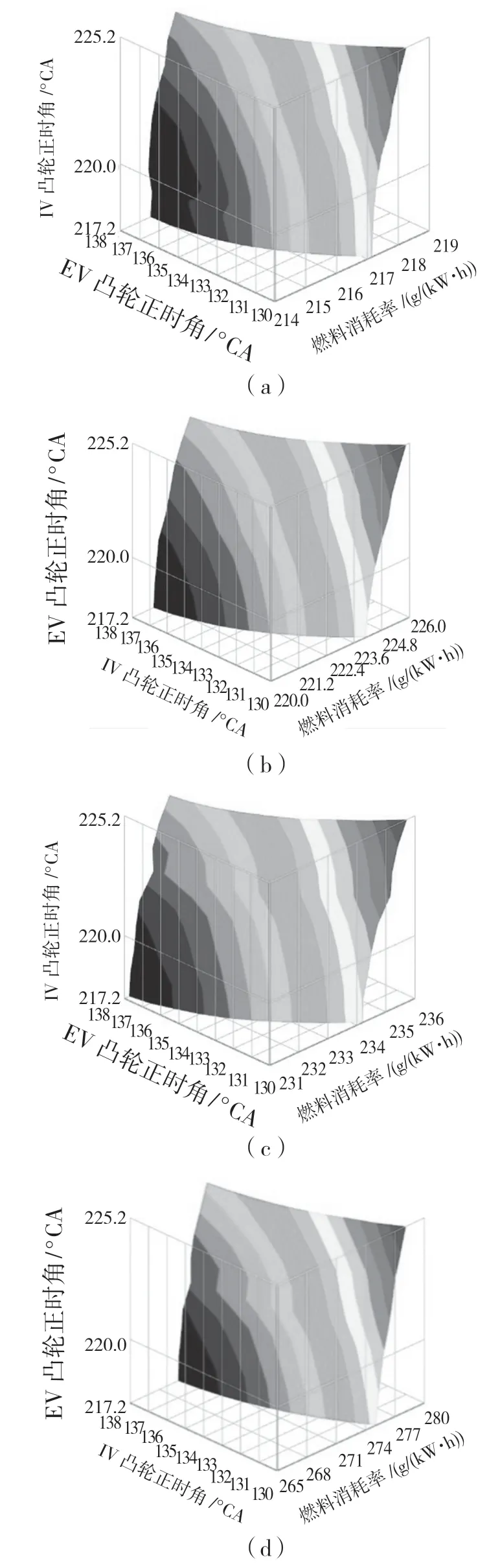

不同组合对有效功率的影响结果如图4所示,不同组合对燃油消耗率的影响结果如图5 所示。

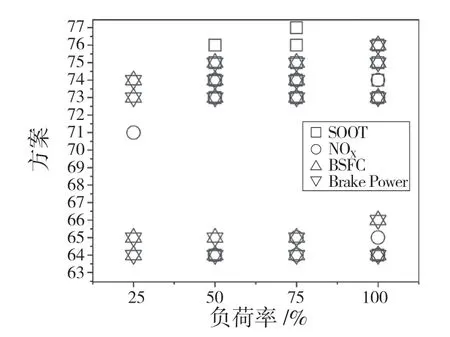

从结果可以分析出,在所有优化方案中进气凸轮定时角越小、排气凸轮定时角越大时,有优化效果越好的趋势,但是无法准确判断出综合情况最优的方案。于是将计算完成后的方案,使用有效功率、燃油消耗率、氮氧化物排放量和碳烟排放量作为寻优条件,分别对每个工况下的81个方案进行寻优,找出每个工况下每个条件最优的5 个方案,再通过对已寻优完成的方案,进行最后的综合分析。方案寻优结果如图6 所示。

图5 不同组合对燃油消耗率的影响Fig.5 Effects of different combinations on specific fuel consumption

图6 方案寻优结果Fig.6 Optimization results of the scheme

由上述寻优结果,在每个工况下的重复性分布通过分析可得,组合优化方案中的方案73 在4种负荷工况下优化覆盖率2-4-4-4 最高,优化的工况范围最广,所以综合来看方案73 是最优的方案。方案73 的优化组合为,进气门凸轮定时434.5 ° CA,排气门凸轮定时角276 ° CA,气门重叠角136 ° CA。这一优化组合结果符合上面云图分析出的趋势。对比方案73 与原机型方案41,结果如图7 所示。该方案虽然在有效功率方面改善不明显,但对燃油消耗率,氮氧化物的排放量和碳烟的排放量有了一定程度的改善。

3 结论

(1)优化计算结果表明,方案73 的效果最好,使得燃油消耗率平均降低了1%,在25%负荷时降低了2.1%;氮氧化物的排放量平均降低了3%,在100%负荷时降低了4.1%,在75%负荷时降低了4.2%;碳烟的排放量平均降低了34%,在50%负荷时降低了40%。

(2)在进排气凸轮安装时,可以通过旋转、调整凸轮轴的安装角度,即可以达到本文中最终的优化方案设计效果,极大节省了实机优化的时间与成本。

(3)由于设备和计算时间的限制,只分析了9 个进、排气定时角组合的影响,不完全也不充分,只是在有限的条件下得到了最优的改进方案,有条件的话可以进行更细致的优化,以得到更好的优化方案。