T 型单边焊接接头弯曲疲劳裂纹位置研究

2021-04-02骆波邵力张洵浩卢曦

骆波,邵力,张洵浩,卢曦

(200093 上海市 上海理工大学 机械工程学院)

0 引言

T 型焊接接头广泛应用于机械结构中,而交变载荷是其服役过程中常见载荷种类之一,且疲劳裂纹往往出现在焊接接头附近,因此,对于承受交变载荷机械结构,在设计过程中必须要考虑到焊接件疲劳强度和疲劳寿命。通常,通过对焊接接头进行疲劳试验,测定焊接接头在交变载荷作用下的疲劳寿命[1],以及确定焊接接头的疲劳强度[2]。目前,有一些文献表明焊接接头的疲劳断裂位置出现在焊趾处[3],但并未充分分析其内在原因。本文将以Q345 钢T 型单边焊接接头为研究对象,对其进行弯曲疲劳试验,并用理论和仿真的方法对焊接结构的应力状态进行分析,进一步探究初始疲劳裂纹产生原因。

1 材料和方法

1.1 材料

研究所用试样为T 型焊接试样,焊接试样以Q345 钢为母材,采用单边焊接,熔透焊。查文献[4]可知,Q345 钢屈服强度[4]为345 MPa,抗拉强度为531 MPa,材料化学成分如表1 所示。

表1 焊接母材的化学成分含量Tab.1 Chemical composition content of welding base meta

试样底端总长为150 mm,宽度为30 mm,高度为25 mm,底座两端各有直径为22 mm 的中心圆,中心距为102 mm。上端长度为25 mm,宽度为16 mm,最上端距底端距离为100 mm。T 型模型如图1 所示。

1.2 方法

(1)根据GBT 232-2010《金属材料 弯曲试验方法》[5]对T 型单边焊接试件做疲劳试验,实验装置图如图2 所示。

图1 T 型模型图Fig.1 T-shaped model

图2 带试样的实验装置图Fig.2 Diagram of experimental device with sample

实验中,将试件简化为受弯曲交变应力的悬臂梁结构,对T 型尾端进行弯曲疲劳加载。通过静载荷和动载荷的叠加实现加载。先施加静载荷,然后通过共振疲劳实验机与试件的共振加载动载荷。加载位置在离焊根55 mm 处,实验采用应力比为0.1。实验开始时,先 选 定160,180,200,220 MPa四个应力等级,进行一定的实验后,根据4 个应力等级的实验结果,再对实验等级进行补充或者删减,最后确定最大应力等级共分为7 个,分别为 160,180,200,220,230,240,250 MPa。

(2)实验停止后,用肉眼对疲劳裂纹进行观测,并记录实验裂纹位置。

(3)对焊接件受力状态进行理论和仿真分析,得到理论最大应力处和实际最大应力处,并分析裂纹处产生的原因。

实验采用Rumul 100 kN 共振疲劳试验机,实验频率为60 Hz,试件的疲劳寿命为失效时的循环次数。实验失效形式为:(1)当试件发生断裂时,试件失效,试验机停止工作;(2)实验频率降低10%时,试件与试验机不能共振,试验机停止加载。

2 研究结果和分析

2.1 实验结果

实验结果中,有21 个试件出现疲劳裂纹,有17 个加载失败,16 个没有出现裂纹。200 MPa应力等级下,3 个试样出现明显裂纹,裂纹位置为47.44,47.80,48.50 mm;220 MPa 应力等级下,5 个试样出现裂纹,裂纹位置为40.96,41.10,43.40,49.60,47.00 mm;230 MPa 应 力等级下,5 个试样出现明显裂纹,裂纹位置为45.50,45.40,41.50,46.30,46.80 mm;240 MPa应力等级下,5 个试样出现明显裂纹,裂纹位置为46.20,47.30,42.00,40.40,45.80 mm;250 MPa应力等级下,共有3 个试件,均出现裂纹,裂纹位置为38.5,41.9,47.9 mm。

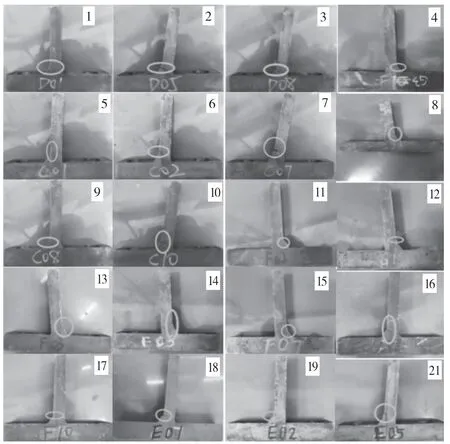

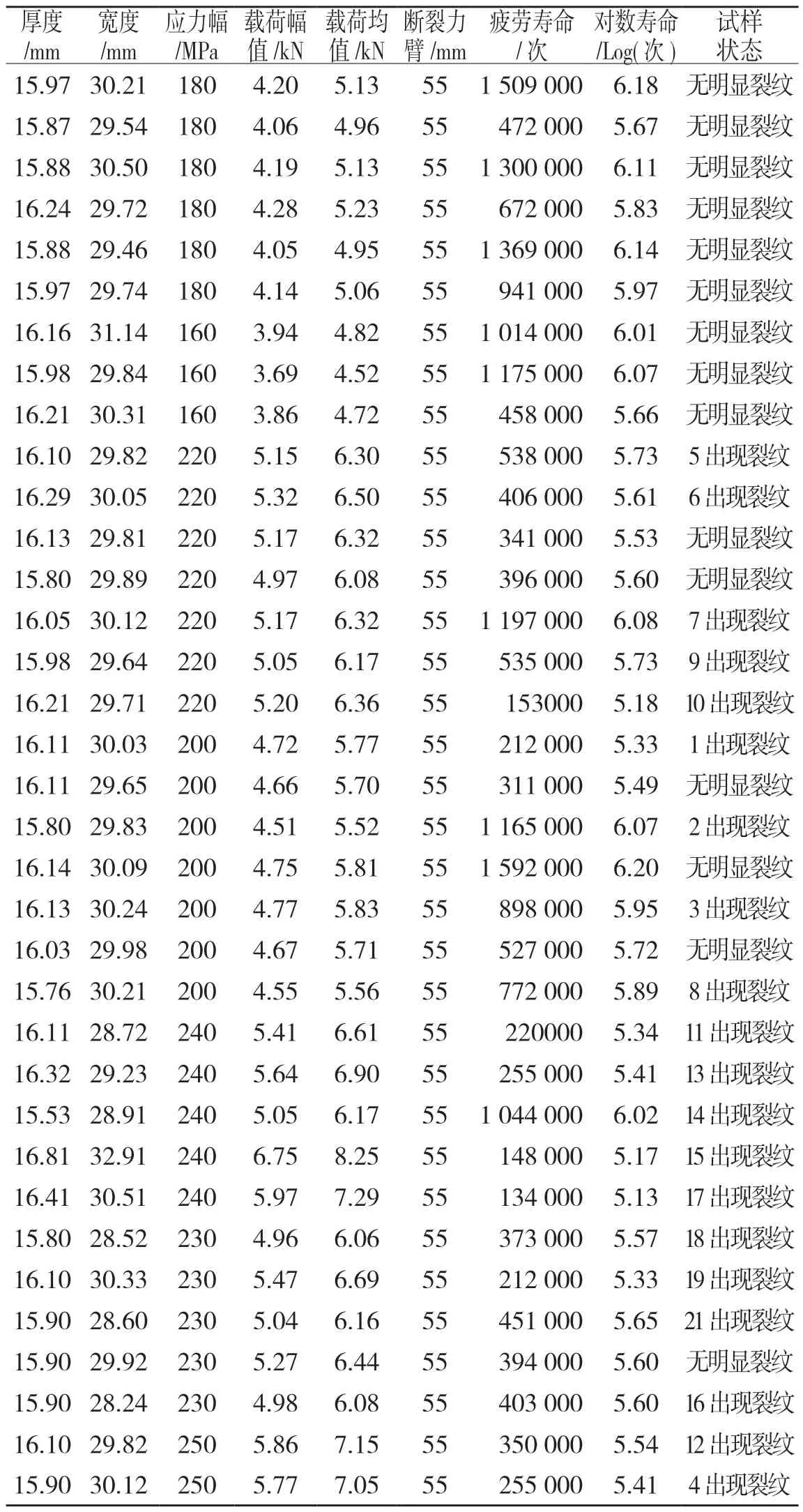

实验有7 个应力等级,共54 个实验,按照实验的先后顺序,对实验结果进行记录。产生裂纹的所有试样如图3 所示,详细实验结果如表2所示。

图3 所有产生裂纹的试件图Fig.3 Diagram of all cracked specimens

表2 所有实验结果Tab.2 All experimental results

2.2 裂纹位置

由图3 知,裂纹位置主要出现在焊趾处,从实验结果中选取应力幅为220 MPa的C07号试件,其放大的裂纹形貌如图4 所示。

2.3 实验结果分析

根据表2 可知,C07 几何尺寸和具体断裂位置,其受到最大应力幅为220 MPa,厚度为16.05 mm,宽度为30.12 mm的试件为例进行分析。如果使用悬臂梁名义应力计算,加载以及支撑方式可用图5 进行代替。

图4 典型裂纹位置图Fig.4 Typical crack location

图5 未考虑截面变化的悬臂梁Fig.5 Cantilever beam without considering section change

AFBC 是未考虑截面变化的悬臂梁结果。其中,AFB 为固定边,CF 的长度为裂纹出现处,即55 mm。F 的大小为6.32 kN。

引入应力公式

由式(1)得最大应力为259.5 MPa。最大应力在F 处,但是实际疲劳出现在D 处,与名义最大应力处不符。

但是名义应力的计算并没有考虑到悬臂梁的截面变化,因此计算结果并不准确。实际实验中的试件加载和支撑方式如图6 所示。

图6 考虑截面变化的悬臂梁Fig.6 Cantilever beam with considering section change

AEFBDNCM 是考虑截面变化的悬臂梁结果[6]。其中,DE 为焊接增厚边,DN 的长度为裂纹出现处,即43.4 mm。AEFB 为固定边,CN 处承受载荷均值为6.32 kN。

由式(1)求得D 处(L=43.4mm)的应力为212.1 MPa。DEF 段可简化为楔形梁结构。

式中:ε——h2处的惯性矩,。

当x=0,y=12 时,求得E 处的应力值大小为120.3 MPa。

为了进一步验证理论解的准确性,本文进行了有限元仿真,采用ANSYS 软件,用solid 8node183 单元对试件进行仿真。材料屈服强度为345 MPa,泊松比为0.3。在网格划分时,采用每条边被分为40 份时的立方体单元进行划分。在处理边界时,AEFB x 方向、y 方向、z 方向的位移为0,对AEFB 进行固定约束,在CN 平面内施加作用于node 上的沿CN 方向的6.32 kN 的作用力。其他边界为自然边界,不做约束。做 plot results von mises stress 。仿真结果如图7 所示。

图7 仿真结果图Fig.7 Simulation result

由理论求得D 处的应力为212.1 MPa,而仿真所得的D 处的实际应力为298 MPa,由此可知,理论应力与实际应力相差86 MPa,因为理论计算不如仿真所得准确,所以采用仿真所得数据。

通过变截面梁理论计算和有限元仿真结果可知,试件实际最大应力处在43.4 mm,与裂纹出现位置相符,因此,本文推测裂纹的出现是此处发生应力集中导致,而实验中通常采取的名义应力计算方法是有一定误差的,并不能准确反映T型焊接接头的实际应力分布。

3 结论

本文按照焊接接头弯曲疲劳实验国家标准做弯曲疲劳实验,记录并观察了试件的弯曲疲劳裂纹位置,又对裂纹位置在焊址处的原因进行了适当分析,得出以下结论:(1)疲劳试验结果中,没有产生断裂的情况,只有一部分试件未加载成功。剩下的试件一部分发生疲劳破坏,产生疲劳裂纹,另一部分没有发生疲劳破坏。应力幅越大,越容易发生疲劳失效,产生疲劳裂纹;(2)对于失效的试件,试件裂纹处在实际最大应力处。

本文对T 型焊接结构件的应力分布和裂纹位置进行了研究,结果表明,实验中的名义应力计算方法并不能准确得到T 型焊接结构件的最大应力处,而通过变截面梁的理论计算和有限元计算能较准确地找出实际应力最大处,以此推测疲劳裂纹的出现原因是此处应力最大,超过了材料的疲劳强度,从而导致结构失效。