电厂汽轮机叶轮轮缘开裂失效分析

2021-04-01王军明商显栋郭相吉仇性启

王军明,商显栋,张 号,张 元,郭相吉,仇性启

(1.中国石化齐鲁分公司热电厂,山东 淄博 255400;2.山东省特种设备检验研究院有限公司,山东 济南 250101;3.中国石油大学(华东)新能源学院,山东 青岛 266580)

汽轮机转子工作环境为高温高压蒸汽,并且高速旋转,经受多种复杂、交变的作用力。叶轮是汽轮机转子中承受应力最大的零件之一。由于蒸汽中含有微量杂质,会导致腐蚀性介质在叶轮几何过渡处的局部浓缩,经常导致叶轮应力集中部位发生应力腐蚀开裂[1-3]。

据统计,叶轮开裂主要发生在轮缘和键槽处,叶轮侧表面和内孔也可能发生开裂[4-7]。叶片根部与轮缘之间的接触作用、零件加工和结构装配,轮缘叶根槽处会产生较大应力集中[8]。2015年我国北方某热电公司某汽轮机组突然发生爆炸燃烧,造成直接经济损失近1 000万元,所幸未造成人员伤亡。调查组经技术分析认为,事故原因是由于某级叶轮轮缘在运行中发生应力腐蚀开裂直至叶轮断裂,机组轴系严重失衡,导致油气泄漏并发生剧烈爆炸和燃烧。吴诚德[9]对某叶轮轮缘开裂进行了失效分析,认为应力腐蚀裂纹造成了叶轮轮缘局部开裂。轮缘开裂是汽轮机叶轮失效行为中非常重要的一种,若裂纹不能被及时发现,任其发展,会造成轮缘断裂和叶片飞脱,转子严重失衡,后果不堪设想,有必要对其失效机理有必要进行深入分析。

1 失效概况

某热电厂汽轮机在进行寿命评估检验的过程中,经渗透检测发现末四级(共17级)叶轮出汽侧轮缘外表面开裂,共发现2处环向裂纹(裂纹1和裂纹2)。其中,裂纹1长度约为70 mm,裂纹2长度约为50 mm。开裂位置及裂纹形貌如图1所示。两处裂纹位置及形貌类似,选取裂纹1进行解剖分析,叶轮材料为34CrNi3Mo。

对开裂部位进行超声波探伤,现场图如图2所示,结果显示,裂纹1深度为9 mm左右。同时发现此开裂叶轮附近覆盖有大量白色附着物,白色附着物在叶轮表面普遍存在。如图3所示。为探究其开裂原因,在叶轮开裂部位取样进行失效分析。

图3 叶轮白色附着物

2 宏观检查

在叶轮裂纹1处进行切割取样,所取样品如图4(a)所示;沿裂纹中部径向解剖后观察发现轮缘已完全裂透,且叶根底部与叶轮槽间隙处填充金属垫片,如图4(b)所示。金属垫片结构的存在会使叶轮反T形槽内壁上方根部承受较大的拉应力。即开裂部位为叶片根部应力集中处。

图4 叶轮试样及裂纹形貌

在靠近表面裂纹的非裂纹处沿径向解剖试样,径向截面如图5所示。观察可知,此处裂纹并未完全裂透,可判断裂纹由叶轮反T形槽内壁上方根部向外部开裂,裂纹尖端呈树枝状分布。

图5 未裂透叶轮试样

3 实验分析

3.1 金相组织分析

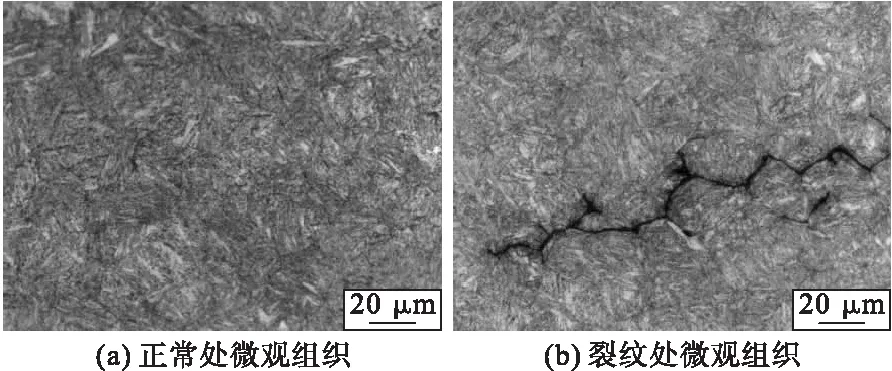

对叶轮反T形槽内壁正常部位取样,进行显微组织检验。检验结果如图6(a)所示,金相组织为回火索氏体且组织正常。对叶轮反T形槽开裂部位取样进行显微组织检验,检验结果如图6(b)所示,基体组织为回火索氏体。裂纹以沿晶开裂为主,尖端呈树枝状分布。

图6 叶轮微观组织

3.2 扫描电镜分析

将叶轮样品沿裂纹1打开,断口形貌如图7所示。发现断口表面覆盖有大量白色的腐蚀产物。

图7 裂纹断口形貌

断口经清洗后置于扫描电镜下观测,结果如图8所示。断口大部分被腐蚀产物覆盖,但裸露出的部分为冰糖状花样断口,断口为应力及腐蚀产物共同作用的结果,断口为典型的脆性断口,如图8(a)所示。冰糖状花样处断口放大后可观察到大量沿原奥氏体晶界开裂的二次裂纹,如图8(b)所示。图8(c)为腐蚀产物的微观形貌。由断口分析可知,1号裂纹断口具有典型的应力腐蚀断裂形貌。

图8 断口微观形貌

3.3 断口能谱分析

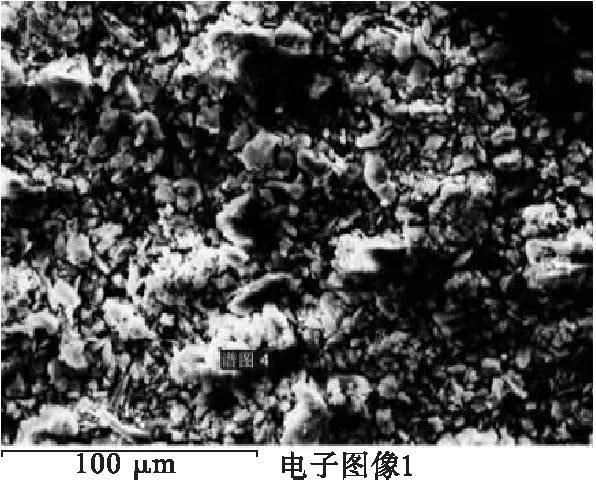

对图3所示开裂叶轮附近白色附着物进行能谱分析,微观形貌见图9,结果如表1所示。结果显示,白色附着物含有大量Na、S等腐蚀敏感元素。

图9 白色附着物形貌及测试位置

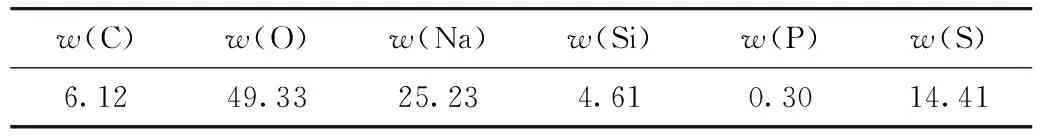

表1 白色附着物能谱分析结果 %

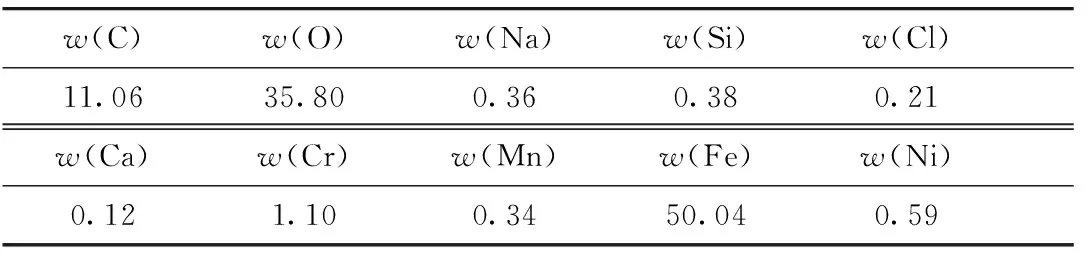

对叶轮出汽侧反T形槽内壁上方根部开裂内表面处腐蚀产物进行能谱分析,微观形貌见图10,结果如表2所示。结果显示,腐蚀产物中含有Na、Cl等腐蚀敏感元素。

图10 内表面处腐蚀产物形貌及测试位置

表2 内表面处腐蚀产物能谱分析结果 %

3.4 化学成分分析

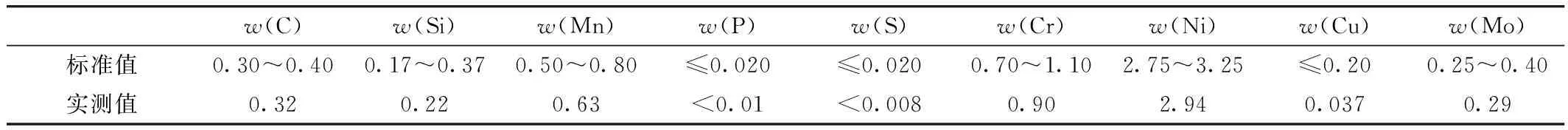

叶轮的设计材质为34CrNi3Mo,取样对轮缘进行化学成分分析,判断其材料是否符合标准要求。化学成分分析结果见表3。据分析结果可知,叶轮的化学成分符合《JB/T 1266—2014 25MW~200MW汽轮机轮盘及叶轮锻件技术条件》[10]中对34CrNi3Mo的要求。

表3 叶轮化学成分分析结果 %

4 开裂原因分析

4.1 开裂特征分析

由现场观察和宏观检查可知,开裂叶轮附近覆盖大量白色附着物,裂纹起裂于叶轮出汽侧反T形槽内壁上方根部。裂纹大体走向与工作应力方向基本垂直[11]。叶根底部与叶轮槽间隙处填充金属垫片,会使叶轮反T形槽内壁上方根部运行过程中承受较大的拉应力及离心力。开裂部位为应力集中处。

由金相组织检验结果可知,叶轮材料金相基体组织为回火索氏体且金相组织正常,裂纹以沿晶开裂为主,尖端呈树枝状分布,有应力腐蚀开裂裂纹形貌特征。

由化学成分分析结果可知,材料材质为34CrNi3Mo,成分符合JB/T 1266—2014的要求,且此材料具有应力腐蚀敏感性[12]。

由扫描电镜和能谱分析结果可知,断面存在大量腐蚀产物,存在二次沿晶开裂裂纹,断口裸露处为冰糖状花样,断口为脆性断口,具有应力腐蚀开裂断口特征。

综上所述,此叶轮轮缘开裂属于典型的应力腐蚀开裂。

4.2 断裂过程分析

在汽轮机运行过程中,叶轮反T形槽内壁上方根部受到装配应力、热应力、离心力等应力的复合作用,金属垫片的存在增大了此处的挤压应力,同时此处为几何不连续处,应力集中严重。

末四级叶轮工作在湿蒸汽环境中[13],蒸汽内存在的腐蚀性元素Na、Cl、S等,与水形成电解液,渗入叶轮轮缘处,造成电化学腐蚀。叶轮反T形槽内壁上方根部的应力集中促使此处成为裂纹源,发生应力腐蚀开裂。裂纹大致沿与复合应力垂直的方向扩展,直至完全裂透。

5 结 论

汽轮机叶轮轮缘反T形槽内壁上方根部存在严重应力集中,运行过程中Na、Cl、S等腐蚀敏感元素在此处长期积聚易形成腐蚀环境,最终形成应力腐蚀开裂。汽轮机定期检修过程中应加强对该处埋藏缺陷的检查。