大尺寸热压机温度和压力的精确控制

2021-04-01孙红杰李建云

孙红杰,李建云

(1.西安航天动力试验技术研究所,陕西 西安 710100; 2.西安航天弘发实业有限公司,陕西 西安 710100)

热压机是一种常见的工业设备,广泛应用于橡胶、电力、电子、高铁等多个行业。每个行业对产品尺寸、材质、性能及要求不同,对热压机设备的要求也有所不同。在电子及高铁行业中,由于产品的特殊性,对热压机设备也提出了更高的要求。例如高铁行业中生产复合母排用的热压机。

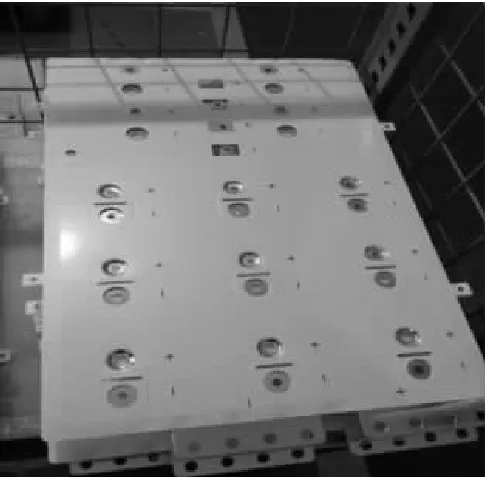

复合母排是由多层材料叠加而成,基层为厚度1~6 mm的导电材料(紫铜、黄铜或铝合金),两面覆盖绝缘材料(薄膜、绝缘纸或环氧材料),将这些绝缘材料逐层叠合在导电材料上,就构成了一个多层复合结构的连接电路(如图1所示)。

图1 复合母排产品

1 设备简介

复合母排热压机是复合母排行业的核心设备,其主要功能是将复合母排产品按工艺要求在设备上进行温度和压力的精确控制,使产品各层均匀粘接,性能达到产品规定的使用要求。

相比其他行业产品,复合母排行业产品不但尺寸较大,性能优良,而且对热压机设备的技术要求也更高,一般要求设备主要技术参数为

工作台面粗糙度≤1.6 μm;

工作台面平行度≤0.05 mm;

压力控制精度≤2%;

压力均匀度≤1%;

温度控制精度±3 ℃;

温度均匀度≤2 ℃。

随着热压机工作台面(热板)尺寸的增大,这些技术参数越来越难以保证。当热板长度尺寸超过1.5 m时,就必须在设计上采取有效的技术措施来保证技术参数。

2 技术措施

2.1 提高机械加工精度

当热压机热板长度超过1.5 m时,一般热压机的热板平面度、平行度、立柱导向精度等机械精度已不能满足复合母排的工艺要求。为提高热压机的机械精度,移动工作台和四个导向柱的强度需要同步加强。根据热压机的最大压力,计算移动工作台的最大变形量,原则上应控制在0.02 mm以内。导柱导套之间导向精度控制在0.02~0.05 mm。热板安装面平面度保证在0.02~0.03 mm,热板上下面用大型平面磨床磨平,平面度0.01~0.02 mm。机械设计精度和加工工艺按有关标准执行,这里不再赘述。设备机械精度的提高,有利于保证产品热压时表面压力均匀,温度均匀,这是生产合格产品的基础条件。

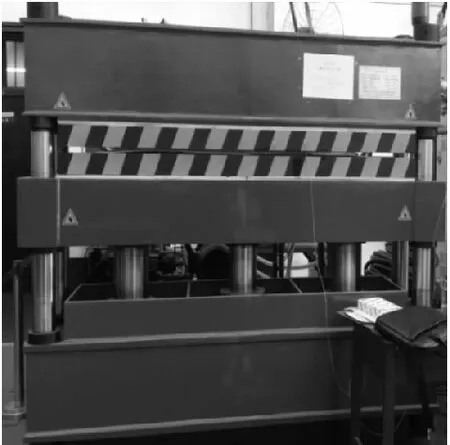

2.2 采用多个液压缸同时推举工作台

由于工作台面较大,如果采用一个液压缸推举工作台,不但液压缸直径较大,而且会造成工作台面受力不均匀,阻力大、易变形等问题。为保证工作台受力均匀,减少变形,因此设计采用三个液压缸,中间采用活塞双作用液压缸,两边采用柱塞单作用液压缸(如图2所示)。三个液压缸缸径相同,行程相同,采用同步阀控制,保证三个液压缸同步升降。采用三个液压缸能保证工作台受力均匀,运行平稳,降低设备高度,减少机械变形,从而延长设备使用寿命。

图2 多缸推举工作台

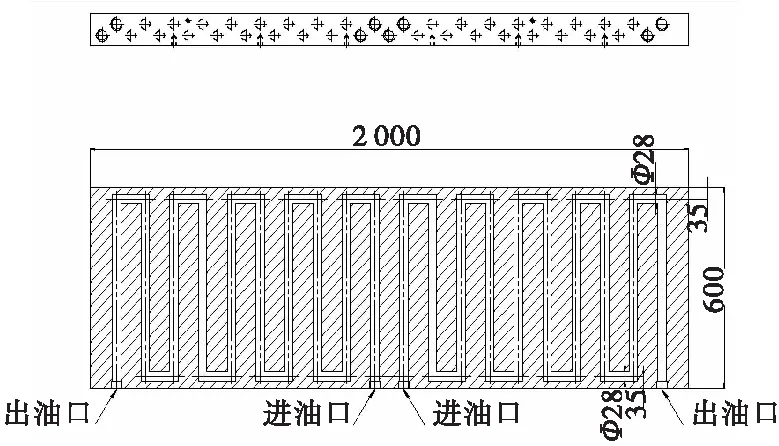

2.3 采用双进双出密集流道结构

对于长度超过1.5 m的热板,整个板面温度的均匀度也不易保证。如果将加热通道制作成单一通道,则通道较长,流阻较大,进油口和出油口距离较远,会造成进油口和出油口温差较大,不能满足温度均匀度的要求。为保证热板温度均匀,因此加热通道采用双进双出密集流道结构(如图3所示),两个进油口设计在热板中间,两个出油口设计在热板两端,采用此种设计结构可大幅缩短加热通道长度,减小进出油口的温差。

图3 双进双出密集流道结构热板

2.4 采用高精度比例溢流阀或伺服液压系统

复合母排热压机对压力精度要求较高,在热压过程中要求压力波动范围≤2%。为了实现对压力的精确控制,建议采用高精度的流量比例溢流阀控制压力精度。当油缸压力掉压达到设定压力的2%时,高压油泵和比例溢流阀启动对油缸微量补压,到达设定压力值时,高压油泵和比例溢流阀停止工作。可事先设定比例溢流阀的百分比,按设备要求的最小压力流量比例来设定,保证小压力工作时补压过程中不会超压。采用比例溢流阀,可精确控制热压机工作时的压力精度,保证产品在恒压下完成热压工艺。采用伺服液压系统也可达到同样的效果。

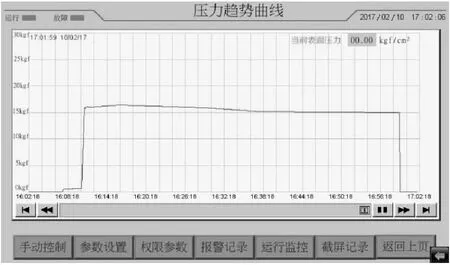

2.5 增加超压卸荷系统

在热压机工作过程中存在一个现象:热板升温时,由于热板和工件受热发生体积膨胀,油缸压力会出现不降反升的现象。如图4所示,在升温过程中,压力出现超压现象,随着温度逐渐稳定,压力也会变得稳定。随着热板温度的升高,油缸压力会升高并超过设定压力的2%,压力设定越低这个现象就越严重。为解决这一问题,需要在液压系统中增加超压卸荷系统,当油缸压力超过设定压力的2%时,卸荷系统启动工作并微量泄压,到达设定压力值时,卸荷系统停止工作。保证油缸压力不会超过产品要求的使用压力。

图4 热板膨胀引起压力变化图

2.6 采用加热油间接加热,可控硅控制油温

目前热压机热板常用的加热方式有电加热和导热油加热。

电加热方式是直接将电热管插入热板上预先加工的孔中,电热管通电对热板直接加热。电加热方式优点是成本较低,缺点是加热速度较慢,温度精度及平稳性不易控制,且大功率加热管的使用寿命较短,频繁更换加热管会影响生产效率和增加成本,因此电加热方式在温度精度要求较高的设备上不建议采用。

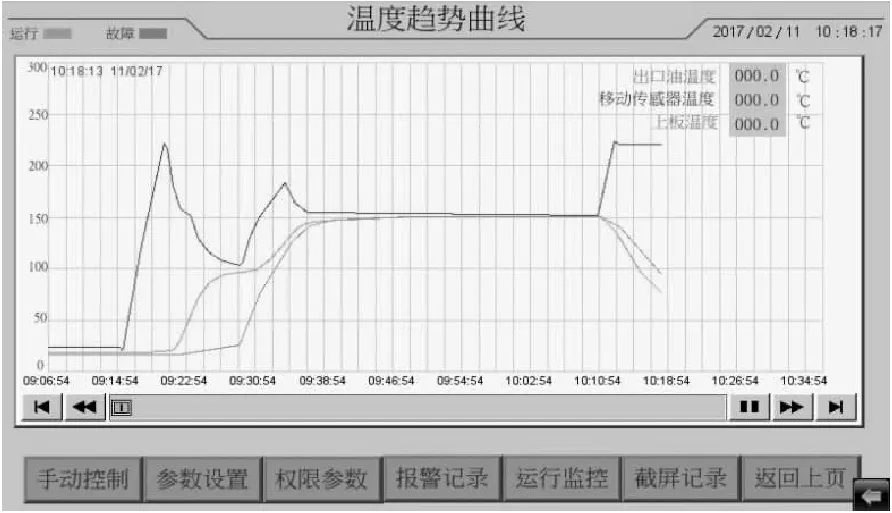

导热油加热是目前已知比较理想的加热方式。导热油加热采用封闭式加热循环系统,热量损失小,热效率较高,节能效果显著。导热油传热均匀,加热时温度变化小,可精确控制运行温度,一般温度可控制在±2 ℃以内,甚至可以达到±1 ℃。如图5所示,中间线条为热板温度变化图,直线部分表示温度恒定,变化极小。导热油具有良好的热稳定性,不易挥发,不会腐蚀加热系统,可以在规定的稳定内长期使用。导热油加热系统的运行费用和维修费用较低,可节约生产成本。

图5 导热油加热 油温及板温变化图

导热油的温度控制方式采用PID运算,可控硅控制,可控硅按百分比控制加热功率,通过实时采集工作台温度不断调节加热功率,在接近目标温度时按比例逐渐减小加热功率,从而精确控制热板的温度。

3 小 结

工作台长度尺寸1.5 m以上的热压机通过采取以上控温控压技术措施,可以实现对产品温度和压力更为精确的控制,工作台面的压力和温度也更加均匀。由此种设备热压成型的产品表面均匀平整度高,一致性好,产品合格率显著提高。图6及图7是专门为复合母排产品研制的高精度热压机外观图。

图6 大尺寸热压机外观图1

图7 大尺寸热压机外观图2