Ti2AlNb合金铸锭化学成分均匀性熔炼工艺研究

2021-04-01宋丽平徐广胜宋振继罗怀晓

宋丽平,徐广胜,宋振继,罗怀晓

(1.陕西工业职业技术学院 材料工程学院,陕西 咸阳 712000;2.秦川机床工具集团股份公司,陕西 宝鸡 721009 )

航空航天领域最突出的问题就是发动机的问题,其中发动机的材料一直制约着当代航空航天领域的发展速度。由于发动机的工作环境恶劣,故要求材料在高温下具有较高的强度、比强度、抗氧化性、弹性模量、蠕变抗力、抗疲劳性等综合力学性能。20 世纪 90 年代,为了满足航空航天发动机对高温轻质材料的要求,Ti2AlNb基合金成为研究热点,优异的性能使其在航空航天领域成为具有广阔应用前景的新材料。该合金不仅具有较高的比强度、比刚度,并且高温蠕变抗力好、断裂韧性高、抗氧化性好、热膨胀系数低等诸多优点,可用于涡轮盘、机匣等零部件,使结构件重量减轻30%左右,成为能在650~750 ℃长时间或更高温度短时间使用的极具潜力的合金体系。

针对新一代航空发动机关键零部件材料技术储备需求, 通过添加与Ti物理性质相近的Al-Nb中间合金,采用真空自耗电弧炉炉内气氛可控技术,制备出合金化学精确可控的Ti2AlNb 合金铸锭。本文分析了Ti2AlNb合金铸锭Al、Nb化学成分分布规律,研究碳、氮、氢、氧等杂质含量与铸锭熔炼工艺关系,突破Ti2AlNb铸锭合金元素精确可控熔炼技术、化学成分均匀性控制技术、铸锭高纯净度控制技术等关键技术,掌握高纯高均匀Ti2AlNb合金铸锭制备工艺,为新一代航空发动机提供技术支撑。

1 实验方法

1.1 原 料

本实验选用原材料为1级小颗粒海绵钛(0.83~12.7 mm)、铝箔、1.5 mm铌板及高品位的Al-Nb中间合金,按Ti-10Al-40Nb名义成分配料。

1.2 试验过程

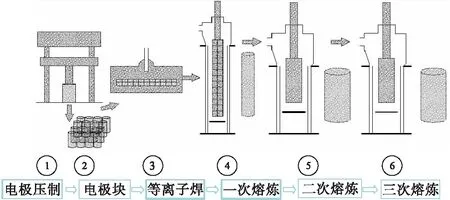

制备铸锭的工艺流程为:配料及混料→压制电极块→焊接电极→熔炼一次铸锭→熔炼二次铸锭→熔炼三次铸锭→扒皮、锯冒口,其工艺图如图1所示。

图1 合金铸锭熔炼工艺流程

高纯净合金铸锭是获得高质量航空盘、环结构件的保证。合金铸锭中的杂质元素和气体O、N夹杂引起的冶金缺陷导致合金元素偏析,大大降低合金件的服役性能。因此严格控制气体、夹杂物及有害元素的含量,是获得高质量铸锭满足技术要求的前提。Ti2AlNb合金的力学性能和可锻性要求提高,对合金铸锭成分准确度和稳定性要求也相应提高。试验主要采用传统工艺、改进与优化熔炼工艺方案,研究三种工艺下,铸锭中主要Al、Nb合金元素与碳、氮、氢、氧等杂质含量的均匀性、稳定性,以达到精确控制铸锭元素精确控制目的。

传统工艺的铸锭制备,是在配料混料时,按目标成分在海绵钛中添加铝箔及1.5 mm纯铌板条,压制电极后按照工艺图1进行三次熔炼后制备出Ti2AlNb合金铸锭。

改进传统工艺铸锭制备,改进工艺采用熔点和密度均与钛相相近的Al-Nb中间合金,替代现行铸锭制备工艺中添加铝箔、纯铌金属的方法,以提高Ti2AlNb合金中的Nb元素的均匀分布,精确控制其含量。按照工艺图1进行三次熔炼后制备出Ti2AlNb合金铸锭。

优化工艺方案,是在改进工艺的基础上,针对Al元素熔点低、饱和蒸汽压低、熔融状态挥发大的问题,进行真空自耗电弧炉改造。在满足高真空的情况下,改造为充氩可控气氛炉,具有10-1~10-3Pa连续可调,研究在不同氩气压力条件下Al元素的挥发规律;同时,对冷却水的温度进行控制,具备冷却水从4~40 ℃水温可调,实现在不同冷却速度下进行真空或充氩功能,研究冷却场对熔融状态下Al元素挥发的影响。探索一种适合Ti2AlNb合金锭熔炼过程中Al元素精确控制的方法,达到Ti2AlNb合金铸锭合金元素精确可控的目的。

2 结果与讨论

三种不同工艺制备的Ti2AlNb合金铸锭,其成规格为Φ160 mm×150 mm的圆柱形铸锭。采用车削加工为Φ152 mm×140 mm的样品,然后采用车削方法取样,具体取样方式见图2。在图2距离头部4 0mm处取屑样500 g,样品标号为a;在距离底部30 mm处取屑样500 g,样品标号为b。另外,在距离底部40 mm处c位置切取尺寸为Φ152 mm×15mm的试样,在切割面同一圆周上取直径Φ12 mm的5个样品,如图3所示。样品标号分别为1#、2#、3#、4#及5#,取屑样5~10 g进行化学成分及碳、氮、氢、氧测定。化学成分采用电感耦合等离子发射光谱仪iCAP7000进行测定,碳、氮、氢、氧采用氧氮分析仪TC-600、氢分析仪RH-600、碳硫分析仪CS-600和等设备进行测定,用以分析研究Ti2AlNb合金铸锭化学成分均匀性及稳定性。

图2 取样位置

图3 C处取样位置示意图

2.1 传统工艺三次锭均匀性试验

传统工艺三次锭a、b及1#、2#、3#、4#、5#试样屑样的化学成分含量测定如表1所示。

表1 取样部位合金元素含量 %

按照传统用以添加铝箔、纯铌,由表1可见,铸件上下面的主元素Al、Nb、Ti分布不均匀。w(Al)为7.57%~5.88%;w(Nb)为41.57%~46.27%;w(Ti)为47.45%~51.1%。杂质H、N、O的含量中C、H、O元素偏高,这是由于添加铝箔、纯铌带入杂质元素的升高。从表1中可以看出,C截面取样的5#点Nb的含量较高,综合分析头部底部,及同一截面上的1#、2#、3#、4#及5#样的化学成分波动较大,已经形成了Nb元素的偏析,且Al元素较目标值差别较大。分析其原因是由于Nb元素的密度、熔点和钛元素相差太大,在真空熔融状态下密度大的元素易于聚集在熔池下部,形成偏析,导致Nb元素的分布不均匀和Nb不熔块。

2.2 改进工艺三次锭均匀性试验

改进工艺是在压制电极混料时添加AL-Nb中间合金,经三次真空熔炼后在制备锭a、b及1#、2#、3#、4#、5#试样屑样的化学成分含量测定如表2所示。

表2 取样部位合金元素含量 %

由表2可见,铸件上下面的主元素Al、Nb、Ti分布较传统工艺已经有较大的改善,相对均匀。w(Al)为8.56%~8.05%;w(Nb)为40.27%~39.19%;w(Ti)为51.65%~52.76%。杂质H、N、O的含量相比传统工艺均有下降,同一截面上的1#、2#、3#、4#及5#样的化学成分波动也较小,未出现Nb元素的偏析现象。从表2分析,采用添加Al-Nb中间合金的Ti2AlNb合金铸锭在真空电弧炉三次熔炼后,各元素的化学成分波动较小,但由于Al元素熔点低、饱和蒸汽压低、熔融状态挥发大,Al元素含量仍然未达到10%目标值。

2.3 优化工艺三次锭均匀性试验

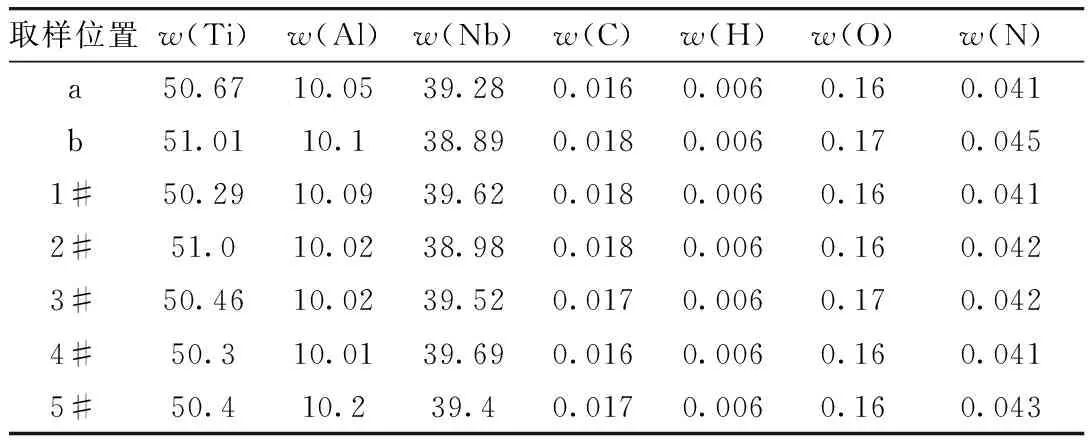

优化工艺是在添加Al-Nb中间合金的改进工艺的基础上,采取真空熔炼炉加入氩气充入,严控冷却水温温度手段后进行三次熔炼铸锭制备。取a、b及1#、2#、3#、4#、5#试样屑样的化学成分含量测定及均匀性如表3所示。

由表3可见,铸件上下面的主元素Al、Nb、Ti分布均匀性有较大的提高。w(Al)为10.02%~10.2%;w(Nb)为38.89%~39.4%;w(Ti)为50.67%~51.4%。杂质C、H、N、O的含量相均有改善,波动较小。同一截面上的1#、2#、3#、4#及5#样的化学成分波动也较小,未出现AL、Nb元素的偏析。尤其将熔炼炉改造为充氩可控气氛炉,具有10-1~10-3Pa连续可调,同时,对冷却水的温度进行控制,具备冷却水从4~40 ℃水温可调,实现在不同冷却速度下进行真空或充氩功能,冷却场对熔融状态下Al元素挥发较小,在避免Nb元素偏析的基础上,严控工艺使Al元素达到了目标值10%。从而有效控制了AL元素的挥发,制备出了均匀性采用真空电弧炉三次熔炼后,各元素的化学成分波动较小,都在目标值范围内。

表3 取样部位合金元素含量 %

2.4 讨 论

经三种不同工艺控制添加合金元素与熔炼过程技术制备出了与目标Ti-10Al-40Nb名义成分相近的铸锭,分析比较3种工艺下铸锭中部中心5#点位的数据(见表4)可知传统工艺下,由于加入了高熔点合金纯Nb板,中心点的Nb含量达到了46.27%,而加入的Al箔也由于熔炼控制不当,Al元素挥发较大,未达到预期,杂质元素超出或邻近目标值上限,整体均匀性较差。改进工艺试验因熔炼工艺作出较大调整,加入了高品位的Al-Nb中间合金,采样结果有较大改善,其中杂质元素均达到目标值,但Al元素含量8.65 %仍较目标值(9.5%~10.5 %)有差距。最终在改进工艺的基础上,采取充氩熔炼,加装调整冷却水温,从而保证熔炼全过程可控,大大改善Al的高温的挥发, Al元素含量从而达到了10.2 %,达到Ti2AlNb合金铸锭合金元素精确可控的目的。

表4 三种工艺控制制备锭中心位置5#点部位合金元素含量比较 %

3 结 论

(1)采用传统方式添加纯铝箔、铌板混料工艺,三次熔炼的Ti2AlNb合金铸锭横截面中心易出现Nb元素的偏析,其他化学成分均匀性较差,铸锭中C、N、H、O的杂质元素含量偏高。

(2)改进传统工艺,添加AL-Nb中间合金混料工艺,三次熔炼的Ti2AlNb合金铸锭化学成分相对均匀,C、N、H、O的杂质元素含量相对可控,但Al元素易出现挥发,不容易达到目标值。

(3)改进工艺基础上,改造熔炼炉氩气充入可控,对冷却水水温可调,实现降低Al元素挥发,制备出了AL、Nb元素均达到预期的Ti2AlNb合金铸锭,其头、底部截面及同一截面不同点的主元素Al、Nb、Ti分布均匀,成分波动较小。