建筑装饰玻璃窑炉蓄热室的模拟优化设计

2021-04-01崔蒙

崔 蒙

(陕西铁路工程职业技术学院, 陕西 渭南 714000)

玻璃作为一种无机矿物材料在建筑装饰、景观设计、汽车制造等领域有着广泛的应用,尤其随着近些年来建筑行业的迅速发展,玻璃的需求量也逐年攀升[1-3]。玻璃的制造工艺对于玻璃成品的质量至关重要,20世纪70年代我国才开始自主掌握玻璃冶炼的工艺,建立玻璃燃烧系统,经过几十年来的发展,我国的玻璃产量及产品品质已处于世界顶尖水平[4-5]。

玻璃窑炉是玻璃生产的主要冶炼设备,设计合理的玻璃窑炉对于降低玻璃成品中气泡含量、提升窑炉的使用寿命、提高玻璃产量都有着很大的影响。近些年,随着绿色环保理念的深入,如何使传统的玻璃窑炉变得更加节能环保也成为相关研究的重点[6-7]。蓄热室是玻璃窑炉进行热交换及热循环的主要腔室,燃烧后产生的废气会在此进行热量的回收利用,因此对蓄热室结构进行优化设计,是减少热损耗的重要途径。本文采用数值模拟方法对玻璃窑炉蓄热室内的传热传质过程进行模拟研究,以此为基础为玻璃窑炉蓄热室的优化设计提供理论依据。

1 计算模型与网格结构

1.1 蓄热室几何模型

图1为蓄热室的平面结构示意图,蓄热室从上到下可以分为三个部分:顶部腔室、格子砖蓄热体、底部腔室[8]。工作原理是:由玻璃窑炉内产生的高温废气由上而下通过小炉口和空气、燃气通道进入蓄热室,将蓄热室内的格子体加热,格子体被逐渐加热,当热量积蓄到一定程度时将进行强烈的热交换,助燃空气和燃气由下而上经蓄热室底烟道进入蓄热室时,蓄热室内的格子体用积蓄的热量来预热空气和煤气,此时格子体的温度逐渐降低。蓄热室工作时,来自于烟气和空气交换所产生的热量会在中间的格子转处进行热传导和蓄热,这样可以保证热量均匀传导、减少散热损失。整个蓄热室设置有两对进口和出口分别对接燃烧室和烟气室。整个蓄热室高度大约11.66 m。

图1 蓄热室平面结构示意图

1.2 网格划分

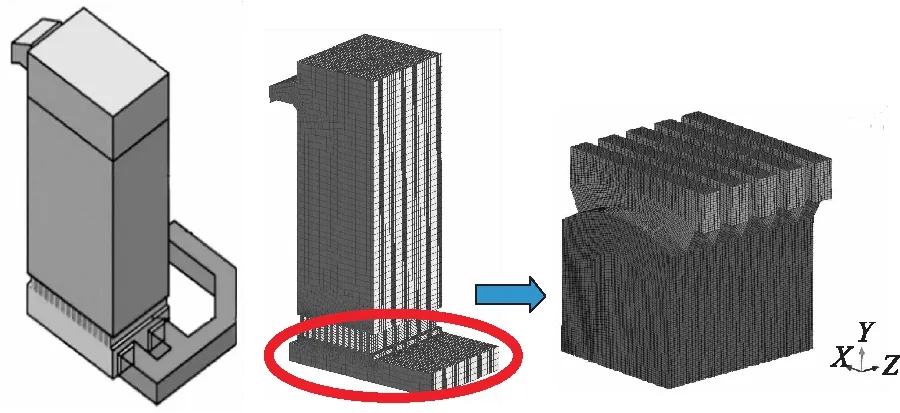

建立蓄热室的几何模型,采用ANSYS自带的建模和网格划分软件进行网格划分,模型整体采用混合网格,在窑炉上下腔室与格子砖接触部分对网格进行局部加密。图2为蓄热室的几何模型和网格划分图。

图2 几何模型及网格划分图

2 模拟结果与分析

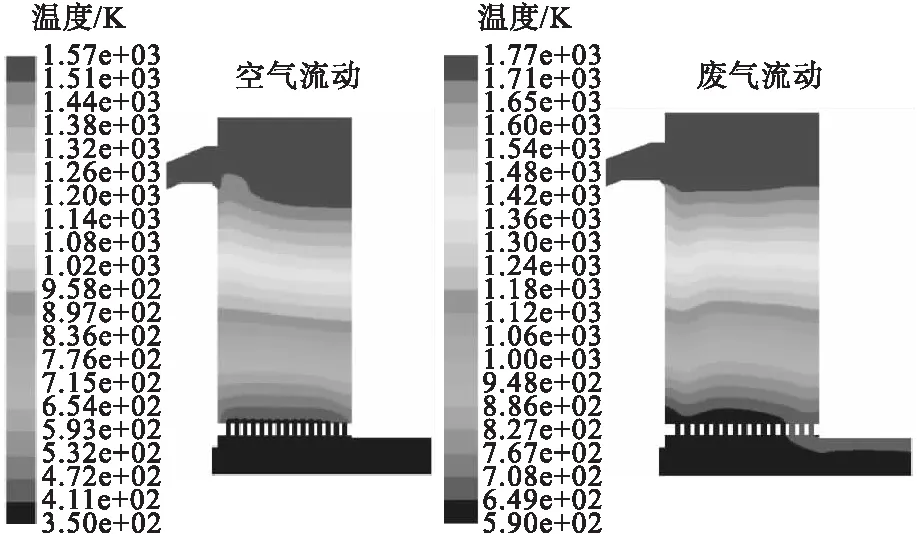

图3为空气流动下和废气流动下腔室内温度分布云图,从图3中可以看出整个蓄热室中顶部的温度较高(1 500 K),越往下温度呈梯度的下降。气体在热量作用下向上,燃烧后产生的烟气粉尘会再次通过底部腔室进入到燃烧室内进行热量的再次利用。

图3 空气流动下和废气流动下腔室内温度分布云图

图4显示了典型腔室结构的空气和废气的流动轨迹图,从图4中可以清楚地看到蓄热室内部的垂直方向流动是如何进行。以流场的压力值作为区分色填充于流线图中即为压力流线图,从压力流线图不仅可以获得流体的流动轨迹,同时可以清晰判别不同位置处气体流动压力。从废弃和空气的压力流线图可以看出在上下腔室废气的压力梯度为120 Pa,空气的梯度约为60 Pa。从空气循环来看,整体腔室内的流动是比较平稳的,未出现强烈的回流和涡流现象,腔室内出现的局部回流是由固体结构引起的。在废气中循环,顶部压力流线较为复杂,这种较强的再循环会破坏腔室内流动均匀性。这就需要在蓄热室的设计中进行优化设计稳定其内部的流场。

图4 压力和速度的流线图

为了对蓄热室进行优化设计,根据理论的模拟,本文对蓄热室的烟气流动进行了局部调整,如图5所示。首先增加整个蓄热式腔体的宽度,以保证气体可以最大限度在流出排烟口时得到充分循环,降低助燃气体的进口速度,从而减弱烟气对顶部的冲刷,最后增加格子体的布置密度,缩小格子体宽度,保证烟气的交换更加均匀。由图5可以看出,经过调整后腔室内的压力和速度明显更加均匀,其局部的高压高速区域也在缩小,这对于热量的有效分布收集、延长蓄热室的使用寿命有着积极的意义。

图5 腔室内部优化设计后速度和压力云图

本文采用数值模拟的方法对生产建筑装饰玻璃的蓄热室内发生的传热传质过程进行研究,通过对温度场、压力场及流动轨迹的研究结果进一步完成了对蓄热室的优化设计,从优化后的模拟结果可以看出优化后蓄热室内部压力和气体流速都更加均匀。