非平衡刚度胶铆混合连接接头特性及失效机制

2021-03-31陈潇凯郭子煜金嘉威孙凌玉

陈潇凯, 郭子煜, 金嘉威, 孙凌玉

(1.北京理工大学 机械与车辆学院,北京 100081;2.上汽大众汽车有限公司 新能源部门,上海 201805;3.北京航空航天大学 交通科学与工程学院,北京 100191)

碳纤维复合材料(CFRP)具有较低的密度与优异的力学性能,已被逐渐应用于乘用车车身结构中.异质材料连接是混合材料车身结构的薄弱环节,CFRP的应用自然引出CFRP与金属的连接问题.目前主要的CFRP与金属的连接方式包括机械连接、胶接和混合连接.现有文献通过试验对比、解析计算和有限元等方法证实,相较于单一连接,混合连接在静强度和疲劳性能方面都有提升[1-4].

对于连接同种材料的平衡刚度混合连接接头,Sadowski等[5]使用具有各向同性硬化的Huber-von Mises屈服模型描述铝板和铆钉的变形行为,研究了多钉铆接-胶接混合连接及相应单一连接,研究表明混合连接的拉伸强度高于单一连接,且失效时的能量吸收相比纯胶接接头提高了64%.

对于连接异质材料如碳纤维增强复合材料与金属的非平衡刚度混合连接接头,相关研究较少.刘志明等[6]运用用户材料子程序VUMAT实现CFRP的三维Hashin失效准则和Yeh分层失效准则以及胶层内聚力模型,混合连接接头的预测结果与试验结果的误差为9.7%,验证了有限元模型的有效性.Marannano等[7]考虑铆接过程中铆钉变形对CFRP的分层破坏,采用数值分析-实验验证方法研究了CFRP/Al非平衡刚度混合连接接头失效机制,结果表明,铆钉的引入相比胶接接头能提高20%的准静态强度和45%的疲劳强度.

混合连接接头中,机械连接所产生的残余应力和干涉量对接头的力学性能有很大影响[8].因此,对于胶-铆混合连接,详细研究铆接成型过程变得十分重要.此外,胶层固化与铆接的工艺顺序对接头性能也有一定影响[9].先固化后铆接会使胶层有较大应力,且会对胶层造成破坏,先铆接后固化则能避免胶层过早损坏,混合连接接头模型需反映工艺顺序的影响.因此,本文提出了一种同时考虑铆接成型过程和混合连接工艺顺序的混合接头性能预测方法,构建了包含铆接成型过程并考虑固化工艺顺序的几何非线性、材料非线性有限元模型,进而对CFRP/Al压铆-胶接混合接头的力学性能与失效形式进行分析.

1 材料属性与接头试样实验

1.1 材料属性实验

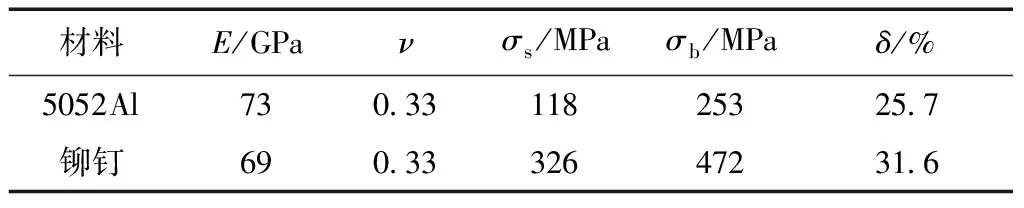

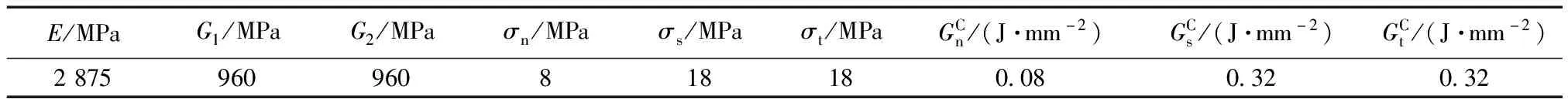

选取应用较多的5052铝合金作为被连接物,采用抗剪切强度较高的航空铝合金铆钉作为机械紧固件,根据GB/T 228.1—2010《金属材料室温拉伸试验方法》[10]进行试验,金属材料力学性能如表1所示.

表1 5052铝合金及铆钉材料力学性能

碳纤维复合材料由T300预浸料制成,其力学参数见表2[11].结构胶Ergo7200力学参数见表3[9].

表2 CFRP材料力学性能

表3 Ergo7200结构胶力学性能

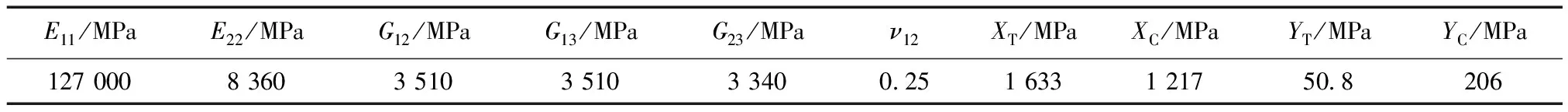

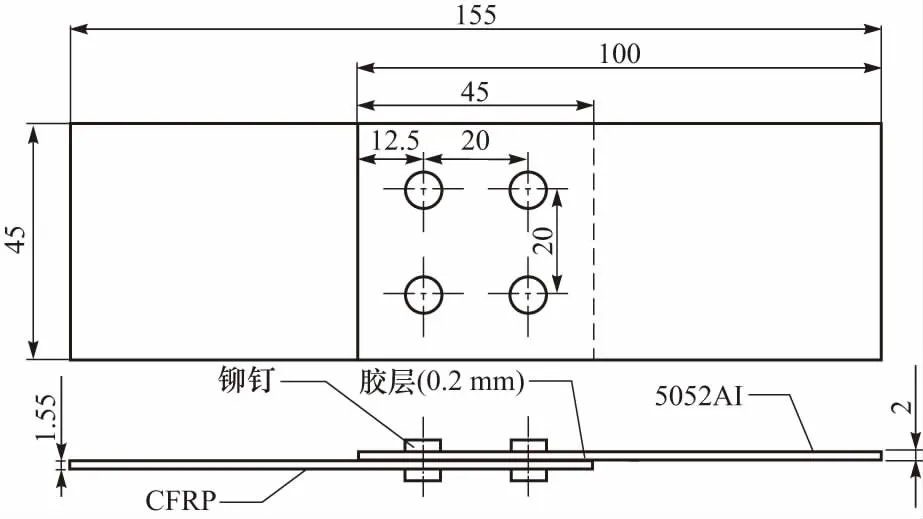

1.2 试验接头制备及拉伸试验

采用VARI工艺以[45/0/-45/90/0]s的铺层顺序制作碳纤维复合材料板.CFRP板材尺寸为100 mm×45 mm×1.55 mm,5052Al板材尺寸为100 mm×45 mm×2 mm.考虑到车身构件的铆接以多钉连接为主,且为了确保连接接头具有较高极限载荷以保证车身结构强度,接头铆接部分采用四钉铆接.搭接区域长度为45 mm,胶层厚度控制在0.2 mm,铆钉钉杆直径为4 mm,铆钉间隔为20 mm.铆接处的板材开孔直径为4 mm,对于胶铆混合连接,胶层在铆接位置有直径6 mm的开孔,混合接头尺寸见图1.

图1 试验试样及尺寸(单位:mm)

板材经过去除油污、砂纸打磨、丙酮清洗后涂抹胶黏剂并刮除胶瘤,最后在40°恒温箱中固化24 h.铆接时铆钉钉头置于CFRP一侧,防止钉杆过度变形对CFRP板材造成挤压破坏.采用先铆接后固化的工艺顺序,最终制备的接头以2 mm/min 加载速度在MTS E45电子万能拉伸机上进行拉伸试验.

2 单一连接接头仿真与试验对比

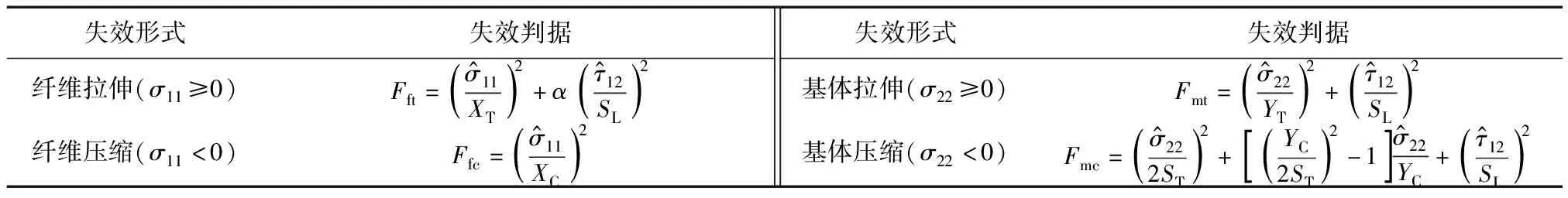

采用二次名义应力准则和B-K退化准则的双线性内聚力模型[12]描述胶层.使用Hashin失效准则[13]描述复合材料的失效形式和非线性损伤,失效判据见表4.铝板和铆钉使用延性损伤模型.

表4 Hashin 失效准则

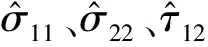

在Abaqus胶接模型中,Al使用减缩积分C3D8R单元,CFRP使用连续壳单元SC8R,胶层采用粘性单元COH3D8.对于胶层的黏性单元需打开单元删除选项.搭接区域细化网格,网格尺寸为0.5 mm.胶层网格尺寸为0.3 mm,界面使用Tie连接胶层和被黏物,位移-载荷曲线如图2所示.

图2 胶接接头试验与仿真位移载荷曲线

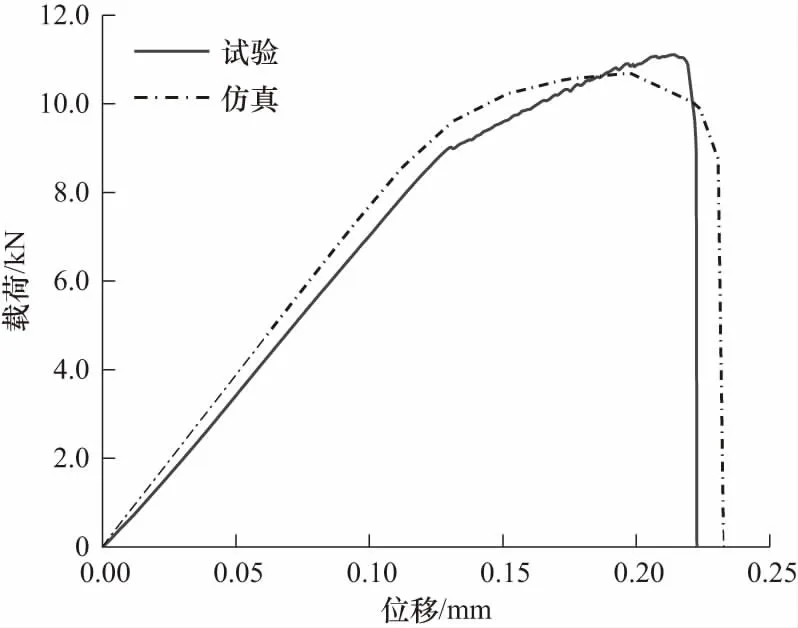

试验最大载荷为11 108 N,仿真最大载荷为10 693 N,最大载荷预测误差为3.7%.由于忽略了微型裂纹之间以及微型裂纹与胶层内气泡的连通,仿真曲线没有试验曲线的载荷波动现象.另外,在现有模具及制备工艺下,试件0.2 mm的胶层厚度难以得到精确控制,使得预测存在误差.铆接模型中,铆钉采用C3D8R单元,网格尺寸为0.4 mm,冲头和冲模为离散刚体,使用R3D4刚性单元.铆钉钉杆和铆接区域的铝合金板材使用ALE自适应网格技术.采用通用接触设置各面的接触相互作用,摩擦因数为0.3.如图3所示,两者位移载荷曲线趋势相同,仿真最大载荷(12 309 N)与试验最大载荷(11 983 N)误差为2.7%,验证了仿真模型的有效性.

图3 铆接接头试验与仿真位移载荷曲线

3 混合连接接头分析

3.1 胶铆混合连接接头建模

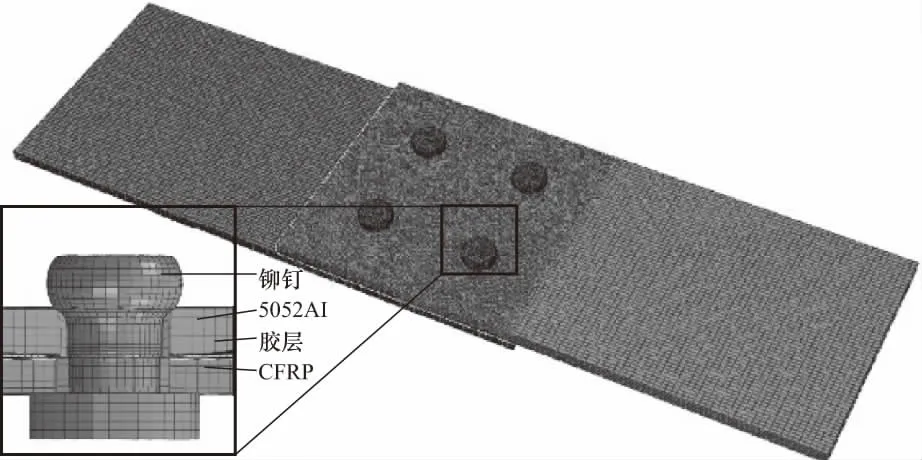

针对压铆-胶接混合接头,所用单元类型、相互作用定义与单一连接模型相同,胶接界面处胶层表面与被连接物表面使用Tie相互作用,其余各面间的相互作用使用通用接触定义.采用位移控制冲头边界条件,测得样件制备中冲头行程为3.2 mm,并进行铆钉的回弹.试件压铆过程建模如图4所示.

图4 胶铆混合连接接头压铆过程建模

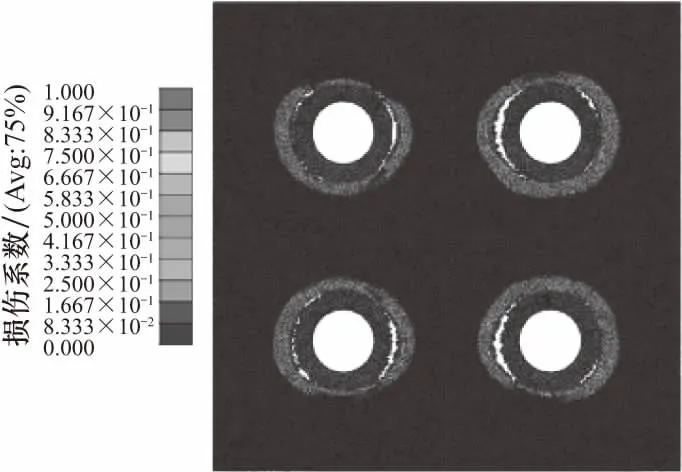

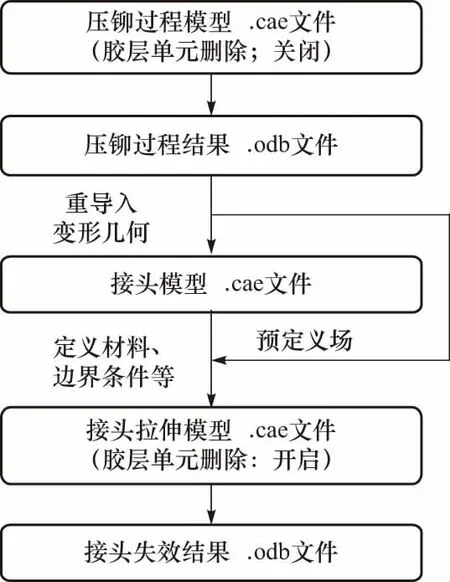

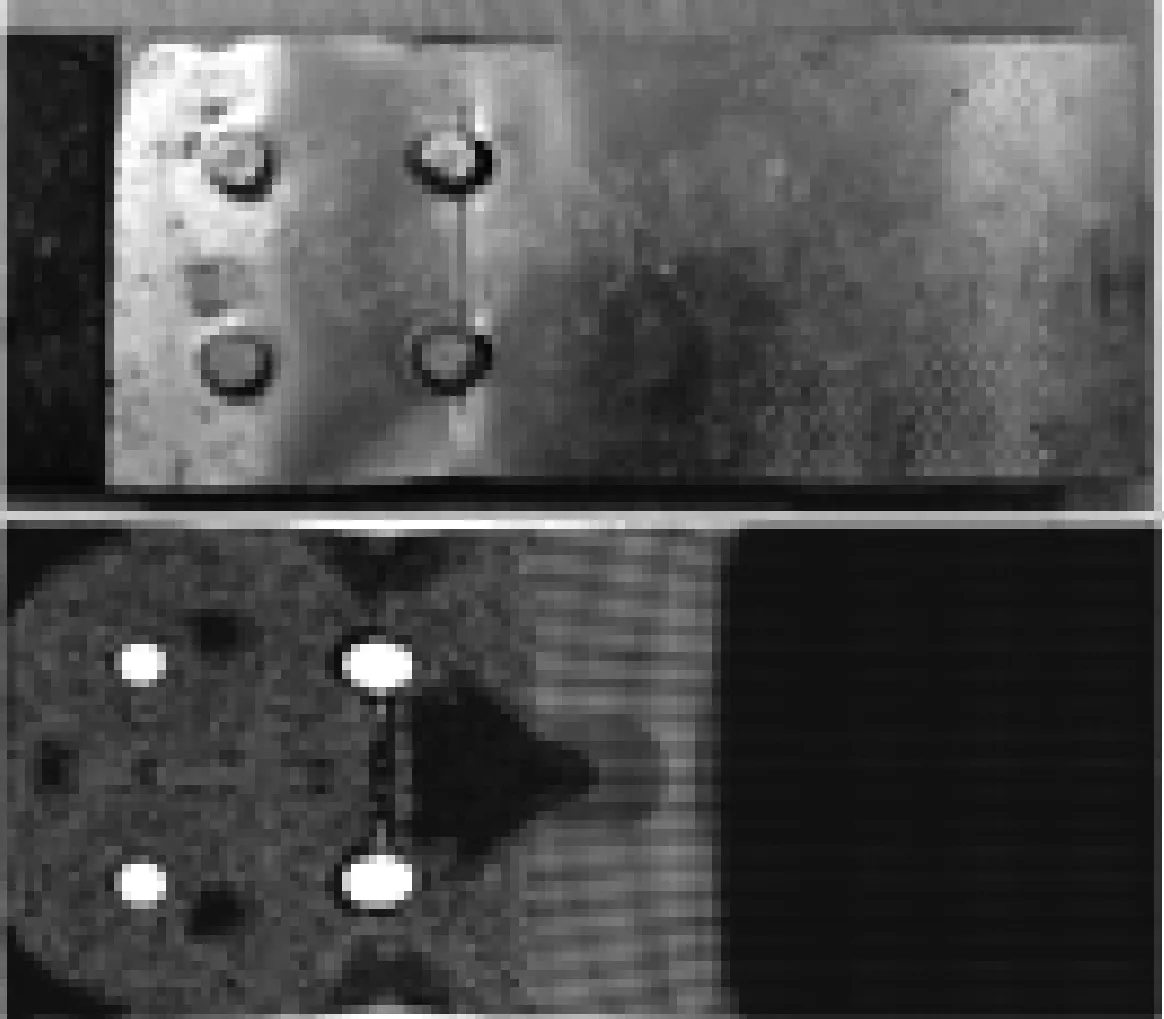

如图5所示,压铆与回弹后,铆钉附近胶层单元由于受压而接近失效,部分单元损伤系数(SDEG)接近1,少部分单元已经失效.由于采用先铆接后固化工艺顺序,压铆时胶黏剂尚没有固化,不会出现应力损伤.为了准确反映接头制备工艺顺序,需采用Abaqus的重导入和预定义场.首先在压铆与回弹模型中修改胶层单元属性,在单元删除一项中选择否,防止压铆过程中单元压溃失效,对压铆过程进行仿真.然后重导入变形后的铆钉、胶层、铝合金板和CFRP,并定义材料属性、相互作用、边界条件、网格属性等,打开胶层单元的单元删除选项.胶层由于不使用预定义场,其没有应力及损伤,符合先铆接后固化的工艺顺序,模型如图6所示.最后利用压铆与回弹模型的结果文件定义铆钉、铝合金板和CFRP的预定义场,使其获得接头制备过程产生的残余应力,建模流程如图7所示.最后,搭建了所有部件都不使用预定义场的有限元模型,其余设置与上述模型相同,作为对照以探究接头制备所产生的残余应力对接头性能的影响.

图5 压铆后胶层损伤情况

图6 混合接头拉伸失效建模流程

图7 胶铆混合连接接头拉伸失效建模

3.2 胶铆混合连接接头仿真与试验对比

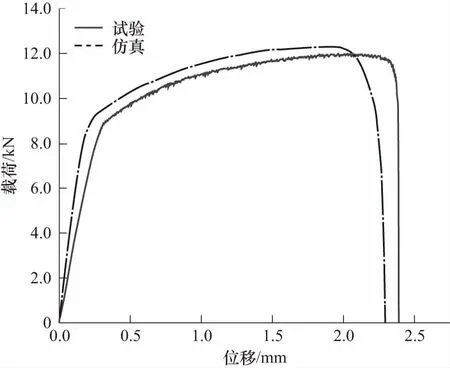

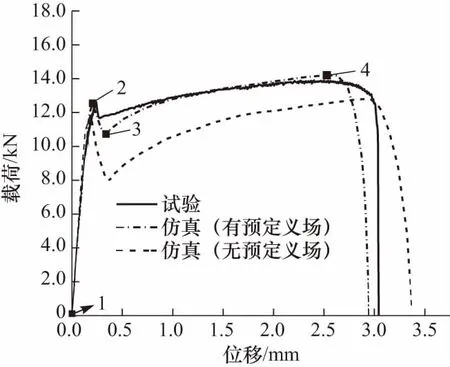

图8为混合连接接头位移-载荷曲线,仿真与试验的失效形式均为先胶层失效后铝板拉伸失效.试验所得接头的极限载荷为13 885 N,能量吸收(位移-载荷曲线所围成的面积)为38.71 J.考虑残余应力和不考虑残余应力的极限载荷分别为14 203 N和12 796 N,误差为2.3%和7.8%,能量吸收分别为36.70 J和36.41 J,误差为5.2%和5.9%.不考虑残余应力所得出的拉伸载荷明显低于实际值,且接头最终失效位移偏大.对比得出,考虑残余应力的有限元模型具有更好的预测精度,且位移-载荷曲线与试验更为接近.

图8 胶铆混合连接试验与仿真位移载荷曲线

3.3 3种连接方式对比

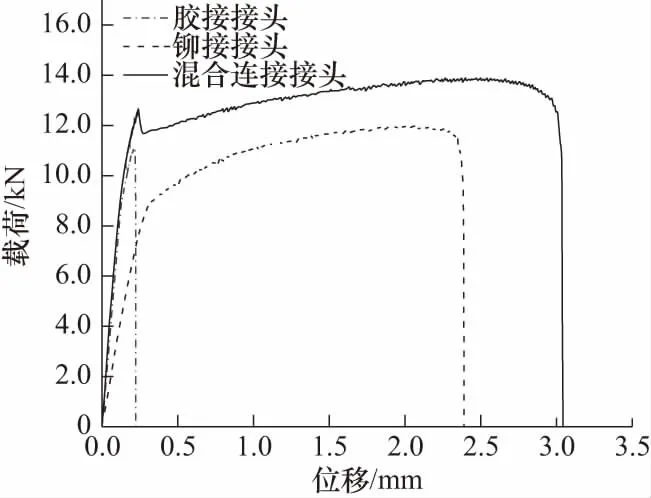

图9中,胶接接头在达到最大载荷后迅速失效,铆接接头失效位移较大,混合连接接头初期刚度与胶接接头相同,到达第一个峰值载荷后胶层开始失效,接头载荷从胶层转移到铆接,载荷再次增加,直到铝板拉伸失效.从图10中可见混合连接最大载荷(13 885.31 N)大于胶接接头(11 108.74 N)和铆接接头(11 984.60 N),能量吸收为38.71 J,高于胶接(1.53 J)和铆接(24.72 J)的总和.

图9 3种接头位移载荷曲线

3.4 胶铆混合连接接头压铆与失效过程

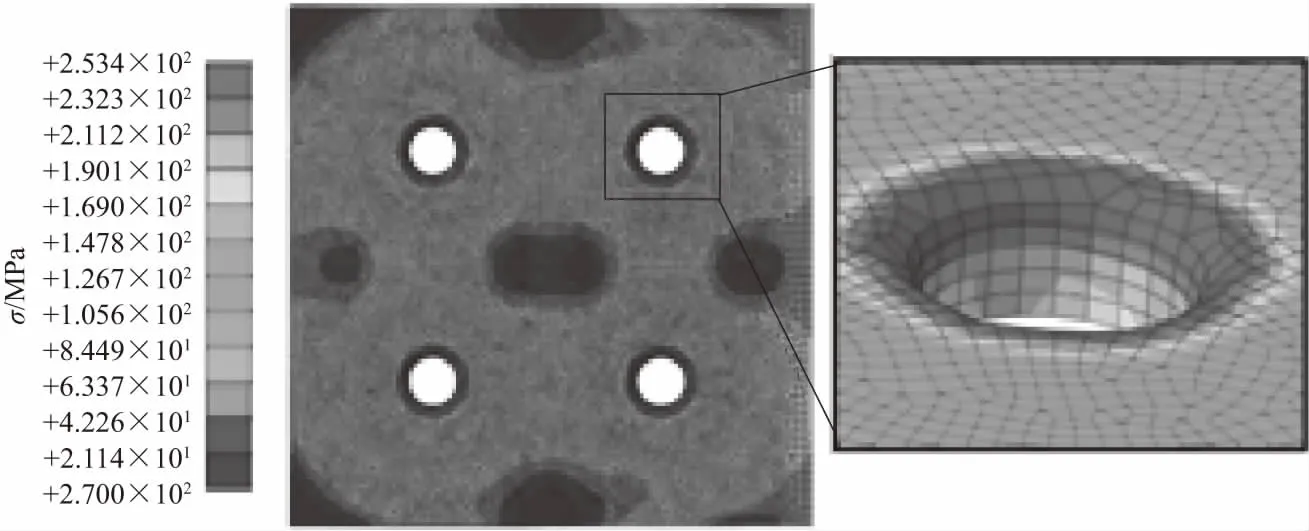

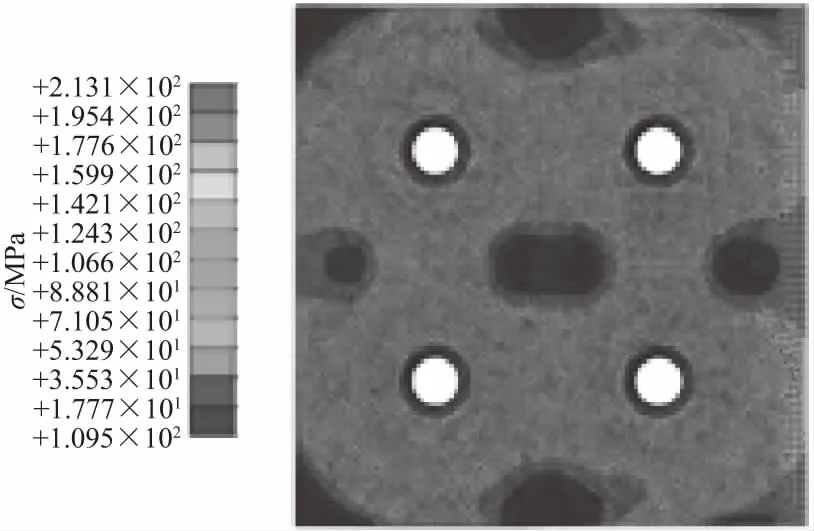

基于前述压铆-回弹-应力映射-拉伸有限元模型的仿真结果,讨论胶铆混合接头压铆与失效过程.图8仿真曲线上的1、2、3、4点分别对应拉伸载荷初始状态、胶层初始失效、胶层完全失效、铝板失效.如图11所示,压铆过程中铝板铆接孔上部显著变形,最大应力为253.4 MPa.冲头回弹后最大应力降低到213.1 MPa(图12),该应力场通过预定义场作为拉伸模型的初始应力状态,即图8点1,此时胶层无初始应力与损伤.

图11 压铆后铝板搭接区域变形

图12 拉伸初期铝板应力

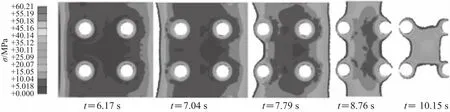

在拉伸过程中,初期混合接头刚度与胶接接头相似,胶层承担大部分载荷.载荷首次出现下降(图8点2)对应胶层的失效,此时铆接承担小部分载荷.胶层具体失效过程如图13所示,除了铆钉孔附近小部分胶层受到铆接影响产生较大压应力外,其余胶层应力均低于30 MPa.失效之前,胶层靠近CFRP端(图13左端)达到26.3 MPa最大应力.随后胶层开始从CFRP端失效,当CFRP端铆钉外胶层几乎全部失效后,铝板端胶层开始失效.然后胶层从左右两端失效变成仅4个铆钉之间存有胶层,最后全部失效.胶层完全失效后,铆接承受接头全部载荷,接头载荷缓慢增加直到(图8点4)铝板内侧铆钉孔处出现拉伸失效,裂纹连接两侧铆钉孔,而后贯穿整个铝板,从图14可知,有限元模型能很好地反映接头试验的失效形式.

图13 胶层失效过程应力云图

图14 混合接头最终失效

4 结 论

通过对CFRP/Al的非平衡刚度胶铆混合连接性能与失效机制进行研究,考虑铆接成型过程和混合连接的工艺顺序,基于内聚力模型和Hashin失效准则对胶铆混合连接全工艺流程进行了仿真.通过试验验证了上述建模方法的有效性,两者失效形式相同,混合接头的极限载荷和能量吸收计算误差分别为2.3%和5.2%.接头制备过程所产生的残余应力对接头力学性能有一定的影响,考虑残余应力的有限元模型具有更好的预测精度.混合接头最大载荷和能量吸收均高于单一连接接头.混合接头初期主要由胶层承担载荷,铆接起加强作用;胶层失效后,铆接承担载荷,直至铝板内侧铆接孔发生拉伸失效.