电驱动离心压气机叶型分析及设计

2021-03-31张虹陈意王卓

张虹, 陈意, 王卓

(北京理工大学 机械车辆学院,北京 100081)

近年来,日益严苛的环境和能源问题导致车用发动机朝着小型化、高功率密度和低排放的趋势发展.与此对应,传统废气涡轮增压器已经越来越不能适应新的法规要求,其中低速性能恶化、加速能力不足等问题最为严重[1].电辅助增压系统可以充分利用电机的快速响应性来解决发动机低速的问题,在低速时启动电机带动压气机来压缩空气,满足供气的需求,使燃烧更加充分[2].

电动压气机作为电辅助增压系统的关键组成部件,其性能直接决定增压系统的优劣.目前国内外均对电辅助增压系统进行深入研究.Garrett推出创新型两级电动压缩机,为实现宽工作范围采用介于离心式和轴流式之间特性的混流式结构,并通过两级增压方案达到高流量和高压比效果;BorgWarner推出的eBooster电动增压器,可以消除涡轮迟滞现象,提高低转速范围内的增压压力,为小型发动机提供更好的低速扭矩;武汉理工大学通过研究通流部分几何形状对离心压气机性能的影响,扩大压气机流通范围,提高压气机在低速工况下的工作性能[3];清华大学和合肥工业大学研究叶片前缘前掠对低比转速离心压气机性能的影响及其流动控制效果,采用适当加大叶片前部和中部载荷的叶型并通过分流叶片复合弯掠等方法抑制叶尖泄漏涡与叶轮通道涡相互作用,减小流动损失,提高效率和拓宽稳定工作范围[4].

为使发动机在低转速时得到更好的加速性能和足够的进气量,需要对电动压气机的叶轮进行合理的匹配和叶型设计以满足发动机对压比、流量范围和效率等要求[5-6].文中旨在通过对比普通车用涡轮增压离心压气机叶轮J90和适用于低速范围内电动压气机叶轮JE90进行对比分析,对比其结构和内部流场的差异,得到高性能叶型设计策略,对研发适用于低转速区间的高效叶轮具有指导意义.

1 电动压气机结构分析

1.1 外形尺寸对比

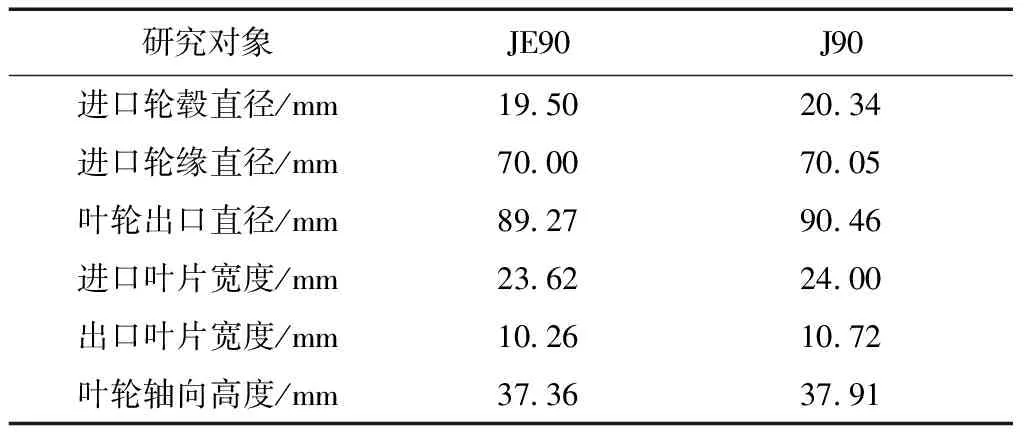

应用于不同工况,拥有不同性能特性的普通车用涡轮增压离心压气机叶轮J90和电动压气机叶轮JE90的基本尺寸如表1所示.从表中数据可看出,在一维设计上两个叶轮的进出口直径、进出口叶片宽度和叶轮高度等外形尺寸相差不大[7],由此可得三维叶型设计上的差异才是引起J90和JE90性能特性不同的主要原因.

表1 JE90叶轮和J90叶轮尺寸对比

1.2 叶型对比分析

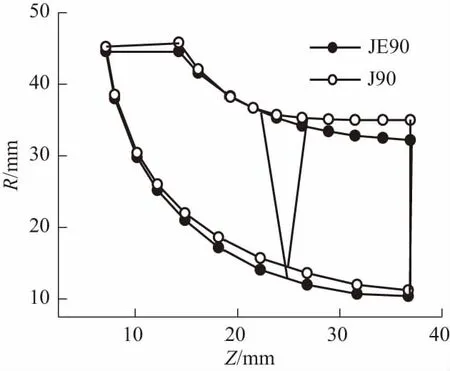

图1为JE90和J90子午流面轮廓图.从两款叶轮的子午面轮毂和轮缘分布曲线可以看出,两款叶轮的子午面形状大小相似,主要差异在于分流叶片的掠型和叶轮进口宽度.JE90属于分流叶片后掠,J90为分流叶片前掠;分流叶片前缘后掠使效率、压比降低,失速裕度和稳定工作裕度增加,前缘前掠则反之[8-9];从两个叶轮的径向数据可得,J90轮毂和轮缘的径向值均大于JE90,其中JE90进口宽度为21.8 mm,J90进口宽度为23.8 mm.

图1 子午面轮毂和轮缘分布曲线对比

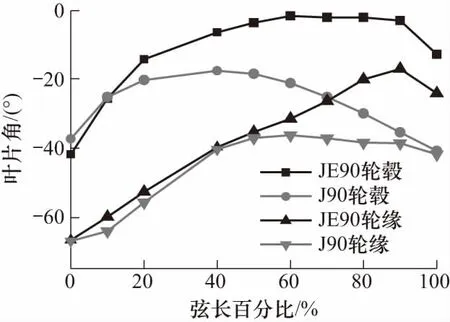

压气机叶轮的叶片角分布对压气机性能有重要的影响,其主要影响叶片的载荷分布形式.通常压气机叶轮设计中,为了保证入口攻角最小[10],尤其是为了保证入口轮缘处的攻角最小,入口轮缘处与叶轮轴向间的叶片角通常选择在-60°左右,这样可以保证在相同的质量流量下入口轮缘处的相对马赫数最小[11].对于叶片出口角的选择,如果选取较小的后弯角,可以增强叶轮的做功能力;如果选取较大的后弯角,要想获得不变的压比,就要提高叶轮旋转速度,相应也提高了叶轮的应力[12].

图2为两款叶轮主叶片叶片角随弦长百分比分布对比.JE90和J90叶片角在弦长百分比为0%的位置时轮毂和轮缘的叶片角相同,其中轮毂处的叶片角为-40°,轮缘处的叶片角为-67°.JE90的叶片角整体呈现上升趋势,增加到弦长百分比为60%的位置后增加速度放缓,然后在弦长百分比为90%的位置下降,且在弦长百分比为100%处,轮毂的叶片角为-12.7°,轮缘的叶片角为-24°.J90叶片角先是上升到弦长百分比为40%的位置然后逐渐下降,并且在弦长百分比为100%的位置,轮毂和轮缘的叶片角相同,其大小均为-41°.由此可得,JE90和J90叶片角分布的主要差异在弦长为50%~100%的位置,即叶片尾缘部分.

图2 叶轮主叶片轮毂和轮缘叶片角分布

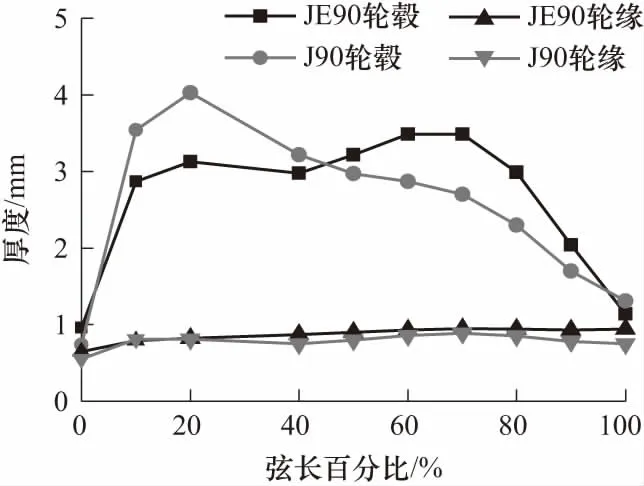

图3为JE90和J90主叶片厚度随弦长百分比分布.从两款叶轮叶片轮毂和轮缘厚度分布来看,两种叶轮叶片轮缘厚度分布基本相同,其数值都是在0.5~1.0 mm之间,可以认为叶片轮缘厚度分布一致;两者间叶片轮毂厚度分布存在较大的差异,JE90主叶片轮毂厚度分布呈现为“M”型,存在两个波峰,分别在20%和65%弦长处;而J90主叶片轮毂厚度分布呈现为倒勾型,波峰位于20%弦长处;JE90主叶片轮毂厚度最大值出现在第二个波峰位置,其值为3.6 mm,J90主叶片轮毂厚度最大值在其波峰位置,其值为4.1 mm.

图3 主叶片轮毂和轮缘厚度分布

在设计叶片厚度分布时,叶片厚度峰值不宜过大且保证在中间跨度的厚度分布均匀;分流叶片叶片角分布和厚度分布基本与主叶片保持一致.降低叶片前缘厚度有利于提高压气机的气动性能;适当增加叶片叶顶厚度有利于缓解叶轮的叶顶泄漏.

2 电动压气机性能分析

2.1 性能MAP图对比

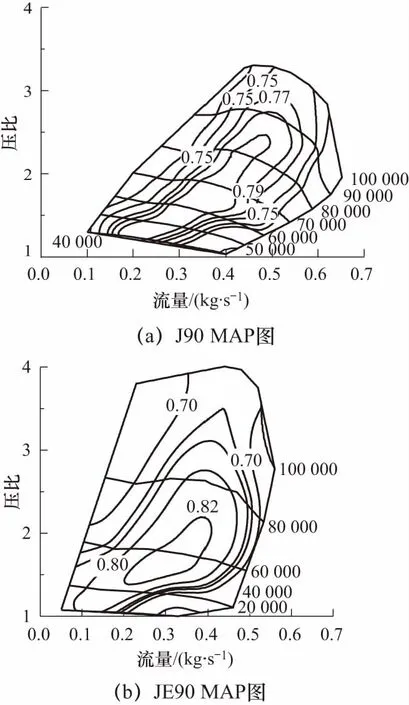

图4为J90叶轮和JE90叶轮在流量范围内的性能图.从图4中可以看出,J90和JE90在绝大部分流量下效率均超过0.70,主要差异在于JE90效率圈超过0.80的占比和幅度均大于J90;JE90效率最大值为0.85,J90效率最大值为0.81.

图4 两种压气机叶轮MAP

从流量范围角度分析,J90叶轮的最小流量为0.10 kg/s,而JE90的最小流量为0.05 kg/s;同时,JE90喘振线更加陡峭,喘振流量向小流量区间偏移即JE90叶轮适应在更小的流量区域工作.为更好提高小流量、低转速区间压比,导致JE90工况范围有所减小.从转速角度分析,当两叶轮处于同一低转速时,JE90核心高效率区占比明显高于J90,即JE90高效率区更接近低转速区域;JE90在小流量范围内各转速下均有较好运行特性,压比变化更平稳.

综上可知,整个矿山室外给排水管道系统较为复杂,因此设计时首先要根据工艺等对水质不同要求,制定室外给排水系统方案。

综合两款叶轮J90和JE90的性能分析,通过匹配设计点、工作区间以及高效区分布可以看出两者在比转速上有明显差异.压气机比转速定义为

式中:ns为比转速;k为转数,r/min;qV为体积流量,m3/s;Δh为等熵焓增,J/kg.

电动增压器不同于常规的废气涡轮增压,废气涡轮增压转速基本都在10万转以上,电动增压器的驱动电机往往难以达到这么高的转速,故为电动增压而设计的电动压气机为低比转速离心压气机,其具有在低转速下(5万转以下)相比普通压气机具有更高的压比和流量范围.经计算可得J90的比转速为10.49;JE90的比转速为7.76.故设计适用于低速区间的高效电动压气机的一大特点是低比转速.比转速能定性地体现压气机的做功能力.同样转速条件下,比转速越低,能够达到的压比就越高.常规设计通常采用高比转速,比转速在3.6~16.6之间,能够获得较高的效率.低比转速压气机逆压力梯度高、二次流占比大,故必须深刻认识其流动特性,方能设计出高性能的低比转速离心压气机.

2.2 三维流场对比分析

选取转速为4×104r/min、流量为0.22 kg/s的工况点作为流场对比的分析点.通过对比JE90和J90在该工况点离轮毂距离占压气机轮毂和轮缘距离为50%叶高的总温分布、静压分布、熵增分布、相对马赫数分布、子午流道流线分布和泄漏流量等参数差异,分析两种叶轮性能不同的内因.

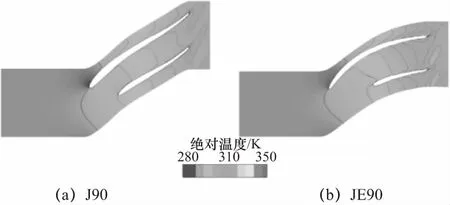

图5为JE90和J90在该工况 50%叶高的总温分布对比.两款叶轮的总温分布都是从入口到出口逐渐增大,因为空气从入口到出口逐渐被压缩导致温度呈递增趋势.但是JE90温度梯度明显大于J90,尤其是在主叶片和分流叶片出口位置.从几何上分析,原因可能是JE90叶片弯曲程度更大,反动度大导致气流经过的时候被更大程度的压缩,叶轮做功能力强.

图5 50%叶高总温分布图

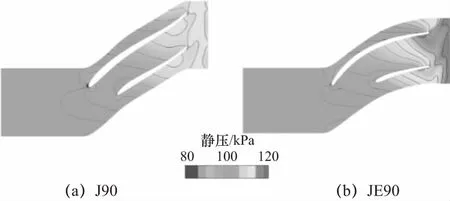

图6为JE90和J90在该工况50%叶高的静压分布对比.显然,两款叶轮从叶轮入口到叶轮出口的静压值均呈现为逐渐增大.主要区别在于JE90叶轮出口静压明显大于J90叶轮且静压梯度更加密集.在该工况点时,J90叶轮的压比仅为1.199,而JE90叶轮的压比为1.297.

图6 50%叶高静压分布图

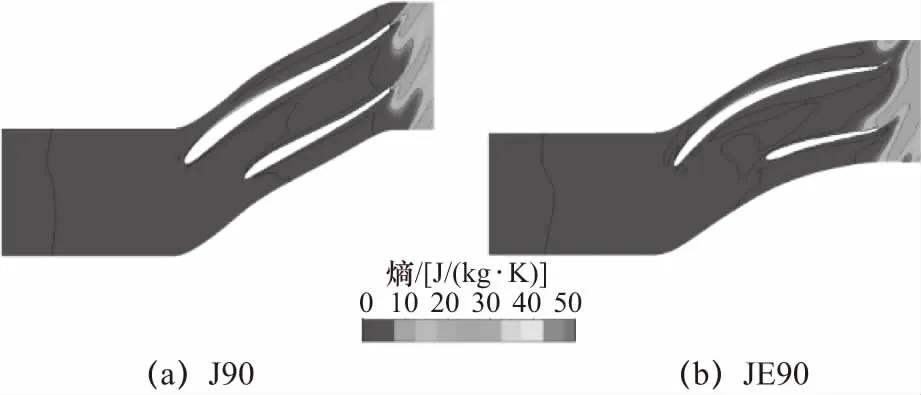

图7为JE90和J90在50%叶高的熵增分布对比.两款叶轮在50%叶高处的熵增分布趋势相同,都是在叶轮尾缘处出现高熵区,但JE90的高熵区域明显大于J90.熵增大的区域说明存在较大的流动损失,这些区域也是在减少流动损失和提高压气机效率时应当关注的地方.

图7 50%叶高熵增分布图

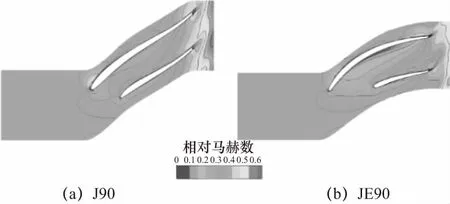

图8 50%叶高相对马赫数分布图

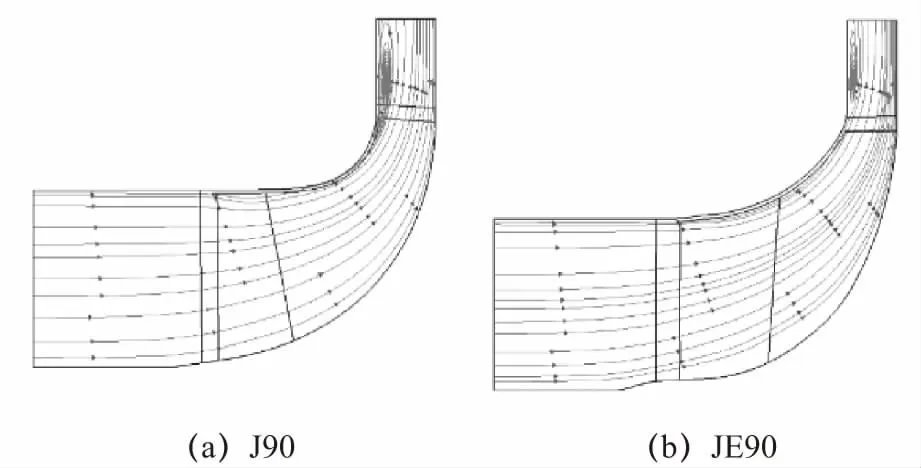

图9为JE90和J90子午流道流线分布对比.两款叶轮的子午流道气流流线分布基本相同,在叶轮的进口和子午流道内的流线都比较顺畅,没有出现旋涡.但在叶轮出口靠近轮缘的位置,两叶轮均出现了分离涡,这主要是由于叶轮子午流道轮廓在叶轮尾部和气流流动方向存在偏差导致“脱流”现象并造成二次流损失.J90在叶轮尾缘的轮盖位置曲率明显大于JE90,导致“脱流”现象更明显、分离涡区域更大、二次流能量损失和扰动更大,这也是JE90在此工况点的效率更高的原因之一.

图9 两种叶轮子午流道流线分布图

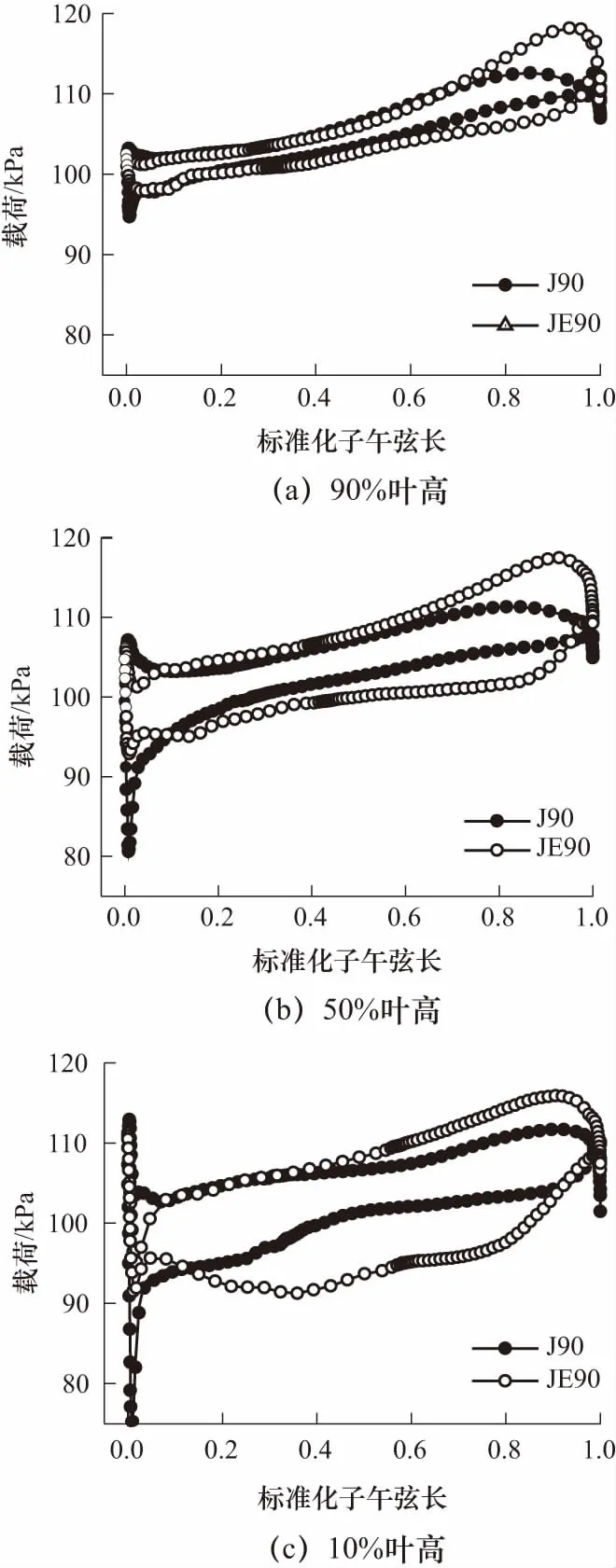

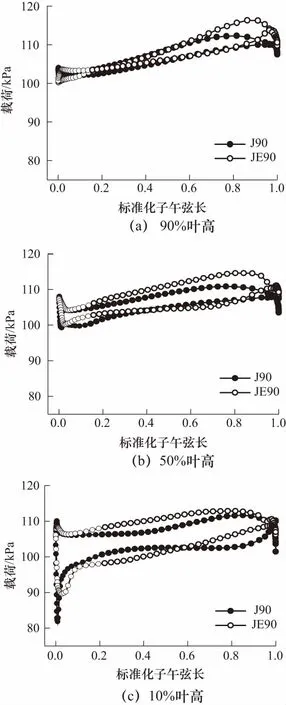

如图10和图11为JE90和J90在弦长方向载荷分布对比.叶片在流动方向上可分为压力面和吸力面,压力面载荷和压力均要大于吸力面,叶片进出口处由于压力面和吸力面交汇使得两者的状态参数重新保持一致.由主叶片载荷分布对比图可得,在压力面叶片进口至50%弦长段JE90和J90的载荷分布基本一致,后段叶片分布角差异导致载荷出现分歧且随叶高的减小,载荷分歧点趋近叶轮进口位置;吸力面JE90和J90载荷差异明显,导致JE90压力面和吸力面的整体压差更大,叶轮做功能力增强.其中图10(a)表明,叶轮前半段两叶轮载荷大小基本一致,叶轮后半段载荷开始发生差异,原因是两款叶轮的出口叶片角不同、叶片尾缘分布角差异.图10(b)和10(c)与图10(a)在压力面上的载荷变化趋势相同,差异为载荷分歧点更趋近叶轮进口,且随叶高的增加受叶顶间隙气体泄露影响更大从而导致压力面和吸力面的整体压差减小.图11分流叶片载荷分布对比图上可以看出,分流叶片上的载荷大小整体小于主叶片,其变化规律基本与主叶片保持一致.主要差异在于JE90和J90间出现载荷分歧点位置更靠前;在吸力面上,两者的载荷大小差距相对较小,基本保持一致.

图10 主叶片不同叶高的载荷分布图

图11 分流叶片不同叶高的载荷分布图

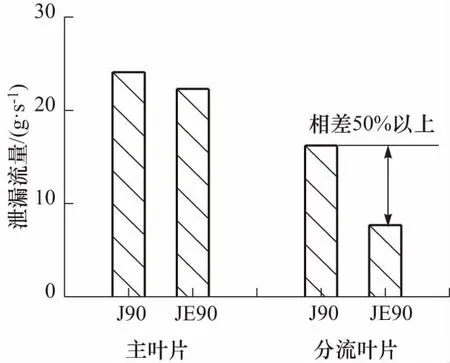

图12为JE90和J90的主叶片、分流叶片泄漏流量对比.主叶片和分流叶片位置处,J90泄漏流量均大于JE90;在分流叶片处,J90和JE90的泄漏流量分别为16.2 g/s和7.7 g/s,J90的泄漏流量是JE90的2倍以上.泄漏流量大会导致流体能量损失较多,这也是JE90效率高于J90原因之一.

图12 两种叶轮泄漏流量对比图

通过以上对比可以分析得出:低比转速压气机其性能特点是低转速、高效率、小流量以及尽可能的高压比.从而得出适用于低转速范围和小流量区间的叶型优化策略为分流叶片后掠、出口部分叶片角较小以加大叶片尾缘部分做功量和叶片厚度在中部更加均匀以减小叶顶间隙泄漏量.

3 设计实例

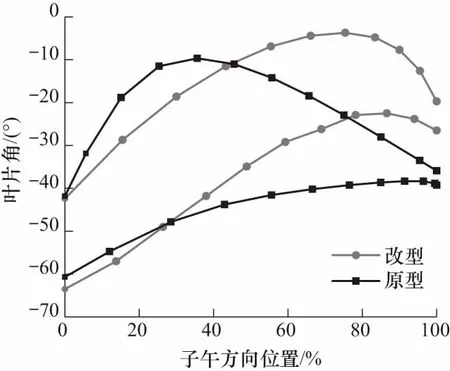

综合适用于低转速范围和小流量区间的叶型优化策略并应用于某型电动压气机优化,该款压气机的额定转速为4×104r/min,流量范围为0.1~0.3 kg/s.对该叶轮的叶片角分布进行改型设计,拟合低比转速特性如图13所示.

表2 某型电动压气机参数

图13 叶轮主叶片轮毂和轮缘叶片角分布

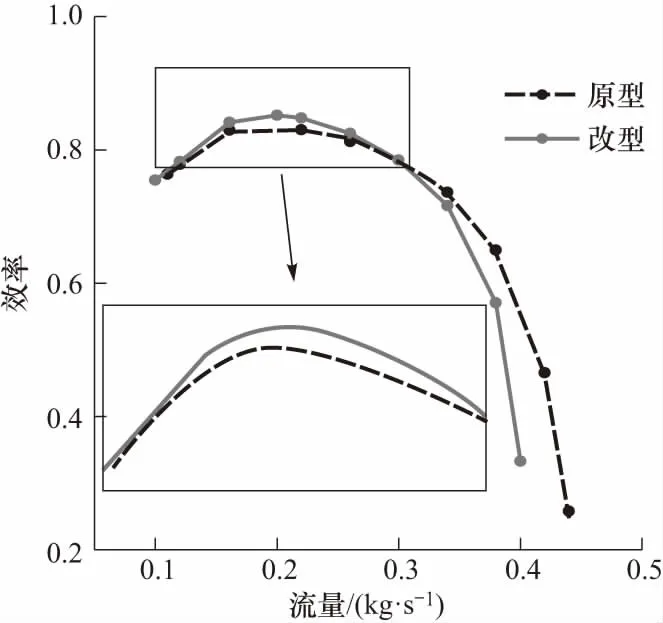

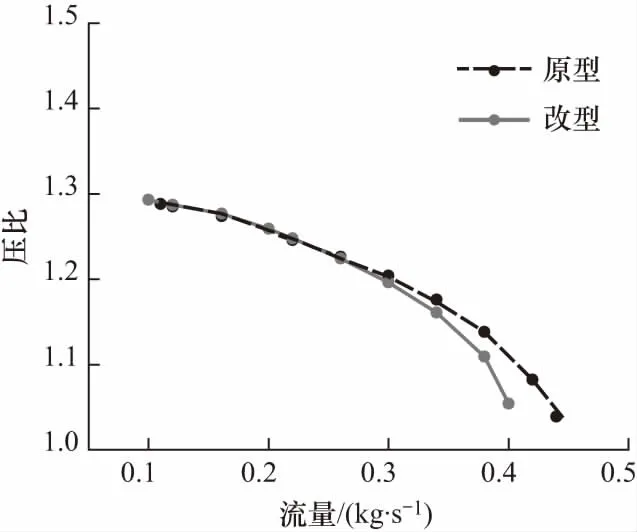

图14和图15为原型叶轮和改型叶轮在转速为4×104r/min的效率和压比特性对比.额定设计工况(转速为4×104r/min、流量为0.161 kg/s):等熵效率和总压比均得到提高;原型和改型叶轮的等熵效率分别为0.829 3和0.841,增幅1.4%;压比为1.274和1.277,增幅0.24%,稍有提升.在小流量区间(0.1~0.3 kg/s),原型叶轮最高效率为0.829 8,流量为0.22 kg/s;改型叶轮最高效率为0.851 7,流量为0.20 kg/s,叶轮优化前后最高效率点向小流量偏移.改型叶轮相比原叶轮在整个小流量范围的效率和压比特性都有一定程度的提高,说明该叶轮改型策略有助于压气机的性能特性向小流量偏移.

图14 叶轮优化前后效率对比

图15 叶轮优化前后压比对比

综合实例仿真和性能分析证明,适用于低比转速的高性能叶型优化设计策略可在压比保持的情况下提升低转速下小流量区间的效率特性,该叶型设计策略对研发适用于小流量区间和低转速区间的高效叶轮具有一定指导意义,满足电动压气机的设计目标和应用要求.

4 结 论

文中主要分析电动压气机的性能要求和叶型设计特点.通过分析普通车用离心压气机叶轮J90和适用于低转速区间压气机叶轮JE90两款叶轮子午流道轮廓、叶片角分布和叶片载荷分布存在的差异,得到设计几何规律和策略.

① 两种叶轮在流量范围内都有较高的效率,但JE90效率高于0.80区域明显大于J90,且更靠近低转速、小流量区域.在40 000 r/min时,JE90最小流量为0.05 kg/s,J90最小流量为0.1 kg/s,故JE90相对而言具有更小的喘振边界.从性能图整体的倾斜程度和喘振线来看,J90要比JE90更加矮平,在各个转速下J90压比变化范围更加明显,JE90压比变化更加平稳.即电动压气机的工作环境和输出特性更适用于低转速区间,应符合低比转速特点.

② 根据内部流场分析,JE90叶轮在对比工况点效率较高,原因主要是叶轮出口处的分离涡小、泄漏流量少,流体的流动损失较少;JE90压比更高的原因主要是叶轮后半部分叶片吸力面和压力面的载荷差距更大,压差更大增强对空气做功能力.

③ 两种叶轮几何差异主要集中在叶片角分布、分流叶片掠型和主叶片厚度分布三个方面.对设计低比转速电动压气机叶轮来说,可以在叶轮出口部分选择较小的叶片角以提高其做功能力;分流叶片前缘后掠会使效率、压比稍有降低,但能增加失速裕度和稳定工作裕度;选择适宜的叶片厚度且保证中间跨度厚度分布均匀以减小叶顶间隙泄漏量.