三种结构封隔器胶筒变形稳定性对比研究*

2021-03-30张付英张玉飞

张付英 郭 威 张玉飞

(1.天津科技大学机械工程学院 天津 300222; 2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

封隔器是靠外力或者外部环境作用下胶筒产生的径向变形,封闭环形空间,防止流体通过,达到密封作用,从而保障井下工作的顺利进行。 随着油气田的不断开发,钻井、完井工艺不断向高压、高温和复杂的深部地层方向发展,为了满足井下条件和工艺措施的要求,促使封隔器的井下工作更趋专业化和针对性,作为封隔器的核心元件,研制的密封胶筒结构也日益丰富[1]。

封隔器性能的好坏和井下工作的成败主要取决于密封胶筒,胶筒的密封性和稳定性直接影响封隔器工作的可靠性。胶筒的稳定性与密封元件材质、结构及操作等因素有直接关系。近年来,国内外在封隔器胶筒的工作机制、密封性能、结构改进和材料性能等方面取得了丰富的研究成果,为封隔器的研制、使用和发展提供了理论依据。文献[2-4]研究了胶筒的密封性能;文献[5-6]针对管型的失稳机制与现象进行了建模分析;文献[7-10]研究了不可压缩的超弹性橡胶圆管在径向膨胀的动力学稳定性,但在胶筒变形阶段没有判断和详细地阐述胶筒的稳定性。张付英等[11]已对圆筒型胶筒的变形过程受高径比及材料的影响进行了研究。本文作者为探讨胶筒类型与变形稳定性之间的关系,对2种带支撑环的胶筒(梯形环槽型、半圆环槽胶筒)和圆筒型胶筒3种类型胶筒的变形稳定性进行讨论,同时分析不同材料对胶筒性能的影响。

1 胶筒有限元模型的建立

1.1 胶筒的结构及材料

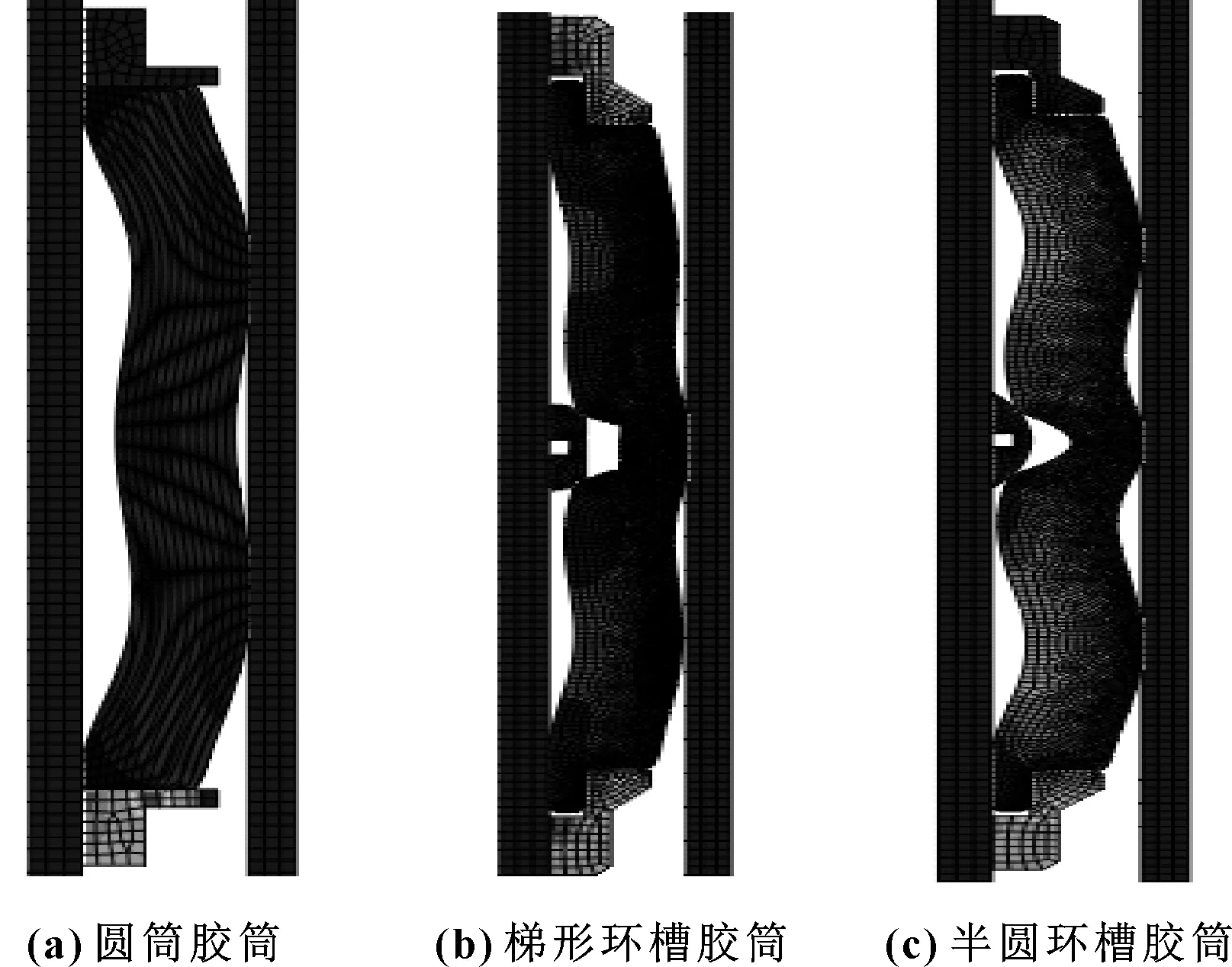

封隔器密封胶筒的结构设计和材料选择,必须满足井下复杂的环境工况要求,且要确保井下开采安全可靠。为了探讨胶筒不同材料对其密封性能的影响,文中选取了氢化丁腈橡胶(HNBR)、丁腈橡胶(NBR)、氟橡胶(FKM)和聚氨酯橡胶(PU)4种材料,这些材料在胶筒制造中的应用比较广泛和具有代表性[12-14]。4种材料的参数如表1所示。另外,针对不同工况的要求,选取了3种不同的胶筒结构进行分析,分别为圆筒胶筒、梯形环槽胶筒和半圆环槽胶筒。图1所示为3种胶筒的结构。

表1 胶筒材料属性Table 1 Material properties of rubber

图1 不同类型胶筒结构Fig 1 The structure of the rubber (a)cylindrical rubber;(b) trapezoidal rubber;(c)semicircular rubber

1.2 建立胶筒有限元模型

不同类型胶筒结构的有限元模型如图2所示。由于胶筒的轴对称结构,建立胶筒有限元模型时,胶筒、支撑环、中心管等均采用轴对称单元。中心管、套管、压环、支撑环材料均采用40CrMnMo,其弹性模量为206 GPa,密度为7.85 g/cm3,泊松比为0.25。由于这些零件的变形量较小,因此接触面可近似为刚性;胶筒与中心管和套管之间、胶筒与支撑环和压环之间的接触均视为刚性与柔性的接触。接触分析时,胶筒接触面作为柔性从表面,其网格划分比刚性主表面较为严格质密[12]。3种类型的胶筒均采用四结点双线性轴对称四边形CAX4RH单元划分网格,而中心管、套管等以CAX4H为单元划分网格。

图2 不同类型胶筒结构的有限元模型Fig 2 Finite element model of the rubber with different structures (a)cylindrical rubber;(b) trapezoidal rubber; (c)semicircular rubber

2 稳定性判别方案

胶筒的自由变形是指胶筒在轴向力作用下,由于其体积的不可压缩性使胶筒在径向产生膨胀变形的过程。胶筒的约束变形是指当胶筒与套管接触后,继续受到轴向载荷作用,使胶筒的径向变形受到套管内壁的约束。由于约束变形状态的长时间保持,胶筒的不稳定变形将对其疲劳寿命和密封性都会造成极大的负面影响。不同类型胶筒的不稳定变形如图3所示。

图3 胶筒约束不稳定变形Fig 3 Constrained unstable deformation of rubbers (a)cylindrical rubber;(b) trapezoidal rubber;(c)semicircular rubber

使用MATLAB软件可以有效地提取仿真过程中胶筒变形的数据,通过胶筒变形曲线的形状可以准确地判断出胶筒变形的稳定性。以约束阶段的圆筒型胶筒为例,如果胶筒位移曲线呈现单峰状,如图4所示,则表明胶筒筒身受力均匀,其变形是稳定的;如果侧面位移曲线呈“马鞍形”,如图5所示,则表明筒身受力不均,其变形被认为是不稳定的。

图4 圆筒胶筒约束稳定变形的位置-位移曲线Fig 4 Position-displacement curves of constrained stable deformation of cylinder rubber

图5 圆筒胶筒约束不稳定变形的位置-位移曲线Fig 5 Position-displacement curves of constrained unstable deformation of cylinder rubber

3 结果与讨论

3.1 不同类型胶筒的变形稳定性分析

通过位移曲线的形状可以判断出胶筒在约束变形阶段的变形是否稳定。研究发现,圆筒型胶筒与拥有支撑环的胶筒的变形稳定性有很大区别。有支撑环的胶筒内侧轴向位置中心处由于拥有环槽的原因,胶筒轴向位置中心处与套管内壁接触后,更容易出现不稳定变形。此时胶筒虽拥有一定的密封效果,但由于变形是不稳定的,如果一直保持这个形状,在长久使用过程中非常容易失效。只有不断增加载荷,使拥有支撑环的胶筒在轴向中心位置处与套管完全贴合,实现稳定变形,才能达到封隔器胶筒长时间的密封要求。

圆筒胶筒与梯形环槽和半圆环槽型胶筒具有相似的稳定变形曲线,具体变化趋势如图4所示。随着胶筒高径比的不断增加,到达一定阶段后,3种类型的胶筒无论选择何种橡胶材料,都会失去稳定变形状态。圆筒胶筒、梯形环槽和半圆环槽型胶筒不稳定的变形曲线分别如图5、图6和图7所示。为了避免这种不稳定的现象,只有根据高径比的变化改变载荷大小,才能使胶筒保持稳定性变形。比较图5、图6和图7可知,在相同的高径比条件下,拥有支撑环(梯形支撑环和半圆形支撑环)的胶筒相较于圆筒型胶筒的不稳定变形的波动更大;在低载荷下,梯形环槽型胶筒比半圆环槽型胶筒的波动更加明显,但在高载荷下,环槽型胶筒更容易保持稳定。

图7 半圆环槽胶筒约束不稳定变形的位置-位移曲线Fig 7 Position-displacement curves of constrained unstable deformation of half ring groove rubber

3.2 不同胶筒的稳定变形载荷分析

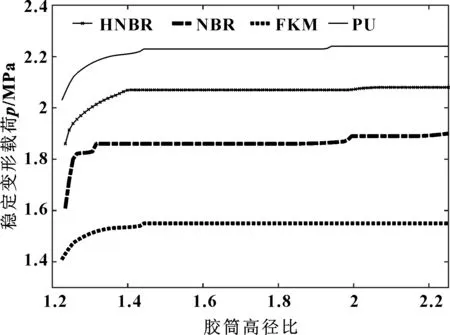

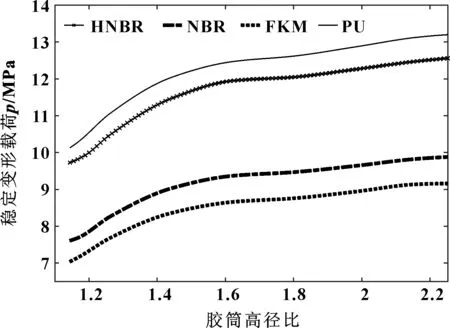

为了探索高径比变化时,3种胶筒在约束阶段从不稳定变形过渡到稳定变形所需的临界载荷,对高径比在0.901~2.252范围内变化时胶筒的变形进行分析。3种胶筒的高径比与稳定变形载荷的关系分别如图8、图9和图10所示。

图8 圆筒胶筒高径比与稳定变形载荷的关系Fig 8 Relationship between height-to-diameter ratio and stable deformation load of cylinder rubber

图9 梯形环槽胶筒高径比与稳定变形载荷的关系Fig 9 Relationship between height-to-diameter ratio and stable deformation load of trapezoidal ring groove rubber

图10 半圆环槽型胶筒高径比与稳定变形载荷的关系Fig 10 Relationship between height-to-diameter ratio and stable deformation load of half ring groove rubber

可见,圆筒胶筒稳定变形载荷随高径比的变化趋势与拥有支撑环(梯形支撑环和半圆形支撑环)的胶筒有明显不同。在高径比1.4~2.2之间,4种不同材料的圆筒胶筒的稳定变形载荷几乎保持恒定,这表明圆筒胶筒的稳定载荷不受高径比变化影响。拥有支撑环的2种胶筒稳定载荷随着高径比的增加而逐渐增大,最大稳定载荷与最小稳定载荷相差了4 MPa。这表明带有支撑环的胶筒在安装过程中如果忽视高径比的变化,全部施加同样的轴向载荷,极易发生不稳定变形。另外,半圆环槽型胶筒所需的变形载荷普遍比梯形的大,这是由于半圆形挡环比梯形挡环有更好的减压效果。

当胶筒取不同材料时,材料的差异并不影响稳定变形载荷随高径比的变化趋势,仅对达到稳定变形的载荷值大小有影响。在4种不同材料中,聚氨酯橡胶达到稳定变形所需的临界载荷最高,其次是氢化丁腈橡胶、丁腈橡胶,最低的是氟橡胶,这一分析结果普遍适用于研究的3种不同结构的胶筒。

4 结论

(1)提出了一种判断胶筒稳定的方法,通过数据与曲线结合可以更为准确地判断出胶筒的变形稳定性。

(2)在轴向载荷保持不变的情况下,3种结构类型的胶筒都会随着高径比的增加在约束变形阶段发生不稳定变形。拥有支撑环(梯形支撑环和半圆形支撑环)的胶筒的不稳定变形位移比圆筒胶筒的波动更大。

(3)相比于支撑环(梯形支撑环和半圆形支撑环)的胶筒,圆筒型胶筒的稳定变形载荷受高径比的影响比更小。梯形环槽型胶筒和半圆环槽型胶筒所需的稳定载荷随高径比的增加而逐渐增大,如果在实际安装过程中忽略了高径比的变化而施加同样的轴向载荷,容易导致泄漏发生。