旋转式压缩机主轴承减摩技术研究

2021-03-31吕林波应哲强

吕林波,应哲强

(上海海立电器有限公司,上海 201206)

0 引言

随着新能效标准的颁布与实施,对家用空调系统和压缩机的能效要求进一步提升。随着新制冷剂特别是R32 的使用,传统制冷剂(如R22)的高效压缩机设计方法需要重新探讨。李晓川等[1]对滚动转子式压缩机整机性能改善展开研究。罗泽良[2]对旋转式压缩机整机性能的影响因素进行分析并提出改善建议。陈辰等[3]针对R32 定速压缩机能效提升展开研究。郑晓峰等[4]以及张利等[5]针对R32 变频压缩机能效提升展开研究。应必业等[6]通过控制轴向间隙提升压缩机性能。赵旭敏等[7]对气缸内径进行变有限元分析及实验研究,通过减小泵体变形实现压缩机性能提升。虽然行业内学者和研究人员对于新型制冷剂压缩机性能提升有过诸多整机以及零部件方面的优化探讨,但鲜有见到从保证压缩机轴承润滑可靠性基础上减小轴系黏滞阻力角度进行轴承优化设计。

滚动转子压缩机动力系统依靠主副轴承径向支撑得以稳定旋转[8-10],为减小平衡块离心力和径向不平衡磁拉力作用下转子偏摆,通常上缸盖设计比下缸盖高得多,造成上缸盖和曲轴接触长度较大,使得主轴承产生较大的摩擦损失[11-12],不利于高效压缩机设计。

为减小上述摩擦损失,可采用主轴承环槽方案,旨在不显著影响轴承可靠性的前提下,减小油膜黏滞阻力损失。然而环槽开设位置对泵体刚性和润滑状态有显著影响,进而影响压缩机减摩效果,有必要对此展开研究。

1 主轴承受力分析

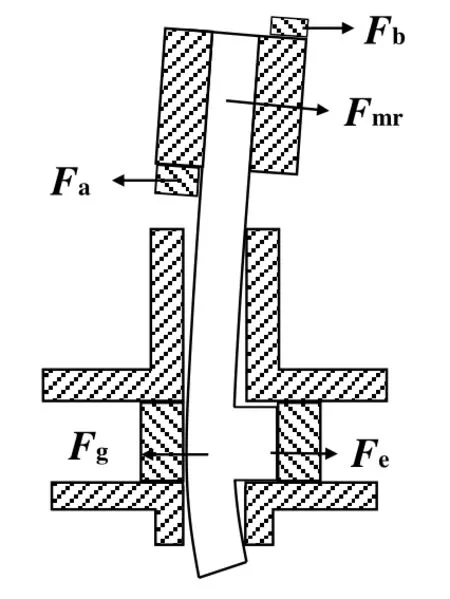

压缩机运行时,电机提供的动力矩传递给曲轴,带动活塞旋转,完成对制冷剂的压缩[13-16]。曲轴-转子系统受到的径向载荷如图1所示,主要有平衡块离心力、径向不平衡磁拉力、气体力以及主副轴承支撑力(图1未示出)。

图1 曲轴-转子系统受力分析

主轴承处于混合润滑状态,包含油膜压力pl和金属接触力pc,如图2所示。曲轴由于外力作用在上缸盖内孔产生倾斜,轴承上下两端为高承载区,中间较长部分为低承载区,高承载区分布着较大油膜压力和金属接触力,低承载区仅分布着较小的油膜压力,其中低承载区油膜压力对承载贡献较小,却由于面积较大而带来较多黏滞阻力损失[17]。

图2 主轴承压力分布

2 主轴承环槽结构

由主轴承受力分析可知,沿着上缸盖高度方向,主轴承两端局部区域为高承载区,中间较长部分为低承载区,通过在主轴承低承载区设置环槽,可以加大轴承局部间隙,在不至过分降低润滑可靠性前提下,减少低承载区油膜黏滞阻力[18],从而降低摩擦损失。

如图3所示,主轴承环槽结构上有两种实现方案:设置在上缸盖内孔或曲轴长轴,主轴承环槽重要设计尺寸有环槽宽度h,环槽深度t和环槽槽位置(用主轴承下端面至环槽下端面距离L表示),其中环槽宽度h和深度t对泵体刚性、黏滞阻力损失以及润滑可靠性都有影响,环槽位置主要影响主轴承上部和下部油膜压力分配。

图3 上缸盖和曲轴环槽结构

3 润滑仿真分析

以某款压缩机为研究对象,分析上缸盖环槽宽度h和深度t对摩擦损失降低效果的影响。由于环槽位置主要影响润滑可靠性,因此不对环槽位置单独探讨,环槽均设置在上缸盖内孔中部。需要说明的是,本次仿真模型仅反映结构变化对油膜压力分布的影响,其对泵体刚性的影响后续单独讨论。

3.1 环槽宽度

图4所示为摩擦损失降低随环槽宽度的变化。由图4可知,随着环槽宽度增加,摩擦损失降低效果先升后降,即对于结构和工况确定的压缩机结构,主轴承环槽宽度存在最优值。当环槽归一化宽度小于0.5 mm 时,黏滞阻力损失降低只有最优值的50%,改善效果不明显;当环槽归一化宽度大于1.6 mm 时,轴承有效接触长度偏小,润滑状态恶化,金属接触占比增大,摩擦损失增大,摩擦损失降低只有最优值的50%,为得到较好的摩擦损失降低效果,应控制环槽归一化宽度为0.5~1.6 mm。

图4 摩擦损失降低随环槽宽度的变化

3.2 环槽深度

图5所示为摩擦损失降低随环槽深度的变化。

图5 摩擦损失降低随环槽深度的变化

由图5可知,随着环槽深度增加,摩擦损失降低出现先升后降的趋势,环槽深度存在最优值。主要原因是环槽归一化深度小于0.5 mm 时,槽内仍然存在一定黏滞阻力损失,摩擦损失改善只有最优值的50%,改善效果不佳;如果环槽归一化深度大于2 mm,泵体刚性会受到明显影响,转子偏摆过大,摩擦损失反而增大。为得到较好的摩擦损失降低效果,应控制环槽归一化深度为0.5~2 mm 之间。

4 曲轴和上缸盖环槽对比

基于前述仿真分析,对主轴承环槽进行优化设计,确定最优宽度和深度组合。实验分为基准、上缸盖环槽和曲轴环槽。压缩机单体性能测试结果如图6所示,相比量产,上缸盖环槽各工况性能系数(Coefficient of Performance,COP)均有提升(低温制热工况约1%),工况越恶劣,提升幅度越大;曲轴环槽仕样除冷中工况有提升外,其它工况均不及量产,且工况越恶劣,下降幅度越明显,低温制热工况约恶化0.8%。

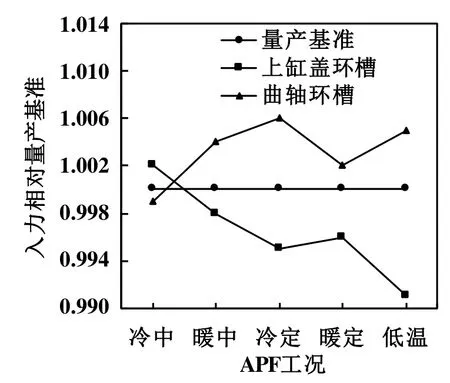

由于主轴承环槽的目的是改善润滑油黏滞阻力损失,因此对入力表现进行分析,如图7所示。

图 6 主轴承环槽COP 对比

由图7可知,上缸盖环槽方案明显优于曲轴环槽方案,对比基准仕样,上缸盖环槽入力下降,工况越恶劣下降越明显,低温制热工况约下降0.8%;曲轴环槽入力略有上升,工况越恶劣上升幅度略有增加,其中低温制热工况约上升0.5%。上述性能测试结果表现出显著差异,下文从槽内润滑油运动状态和泵体刚性两个方面进行分析。

图7 主轴承环槽入力对比

4.1 润滑油运动状态分析

图8所示为环槽存储润滑油简化模型。曲轴以转速ω旋转,上缸盖为静止部件,可知上缸盖环槽内润滑油的转速明显小于曲轴环槽中润滑油转速,由于黏滞阻力与转速成正比[19-20],因此上缸盖环槽黏滞阻力损失降低效果更加明显。

图8 环槽存储润滑油简化模型

4.2 泵体刚性分析

本次泵体刚性仿真研究了环槽开在曲轴长轴和上缸盖内孔的影响,同时也考察槽宽和槽深对于泵体刚性影响。图9所示为主轴承环槽泵体刚性仿真结果。

图9 主轴承环槽泵体刚性仿真结果

由图9可知,主轴承环槽使得泵体刚性降低,且槽宽和槽深越大,泵体刚性下降越明显,其中上缸盖长环槽泵体刚性降低约1%;相同槽宽槽深时,曲轴环槽相比上缸盖环槽,泵体刚性显著下降,最优仕样中,二者泵体刚性相差约2%~3%。因此图9中环槽均设置在主轴承上,图中“长短”仅表示环槽宽度相对值。

压缩机运转时,足够的泵体刚性对于定转子气隙的保证至关重要。图9中泵体刚性恶化2%~3%,使上述气隙不均匀程度变大,影响电机效率和主轴承上部润滑状态,且转速越高不利影响越明显,因此上缸盖环槽相比曲轴环槽,从泵体刚性角度对压缩机入力改善和COP 提升效果更优。

5 结论

本文介绍了主轴承环槽减摩机理,并对比分析上缸盖环槽和曲轴环槽实测性能表现不同的原因,得出如下结论:

1)主轴承两端局部区域为高承载区,中间部分为低承载区,在低承载区设置环槽,可以实现保证润滑可靠性前提下,减少油膜黏滞阻力,从而降低摩擦损失;

2)槽宽和槽深以及环槽位置均能显著影响泵体刚性以及黏滞阻力损失改善效果,较优归一化槽宽为0.5~1.6 mm,较优归一化槽深为0.5~2 mm;

3)上缸盖环槽方案效果更优,曲轴环槽在恶劣工况下性能可能下降,主要原因是一方面曲轴环槽内润滑油运动速度大,黏滞阻力损失更大;另一方面曲轴环槽相比上缸盖环槽,泵体刚性损失增大约2%~3%,定转子气隙不均匀程度增加,影响电机效率和主轴承上部润滑状态,导致入力升高。