曲轴偏置对柴油机主轴承润滑性能的影响*

2021-03-30李秀春赵俊生李云强朱桂香

李秀春 赵俊生 李云强 朱桂香 谢 荣

(1.中北大学机械工程学院 山西太原 030051; 2.潍柴动力股份有限公司内燃机可靠性国家重点实验室 山东潍坊 261061)

随着柴油机行业的飞速发展,高转速、高密度、低耗能成为其重要的发展方向。柴油机因摩擦造成的损失约占整个柴油机功率损失的80%左右,而活塞组摩擦副的摩擦损失约占柴油机摩擦损失的20%[1]。柴油机缸数越多,缸径越大,活塞-缸套摩擦副的摩擦损失就更加严重。采用曲轴偏置技术可以降低活塞缸套间的侧压力,减小摩擦损耗。传统柴油机曲轴的轴线与气缸中心面是重合的,曲轴偏置技术是在原有的缸径、曲柄半径和连杆长度不变条件下,使曲轴中心线偏离缸套轴线一定距离。曲轴向推力侧方向偏移被定义为正偏置,曲轴向次推力侧偏离位移定义为负偏置。

近些年来研究者对曲轴偏置技术进行了深入的研究。冉东立等[2]、刘瑞等人[3]、李林斌等[4]研究发现偏心式曲柄连杆机构使得活塞主推力侧的压力有明显的减小,但会增大次推力侧的压力。唐瑞东等[5]对偏置式三缸发动机的平衡性进行研究,改进了偏置式的运动学方程,实现了一阶惯性力矩的全平衡。穆帅[6]研究发现曲柄连杆机构偏心距对机体的横纵干扰力、侧推力及翻转力矩有影响。朱敏[7]对发动机的压缩冲程分析发现偏置式气体压力大于正置式,采用曲轴偏置技术后提高了发动机的动力性和经济性。对于内燃机工作时曲轴振动特性及轴承润滑性能的影响,周玮和廖日东[8]采用单因素试验对供油特性、表面粗糙度、形状公差等非线性因素进行了分析。李涵等人[9]研究了表面粗糙度对主轴承润滑性能的影响,结果表明表面形貌和形状误差是影响较大的因素。

上述研究主要针对偏置后活塞组处的摩擦和润滑性能进行研究,但在柴油机强化设计过程中,曲轴偏置将改变柴油机的整体结构,使曲轴系的滑动轴承、连杆、曲轴等受力发生改变,同时也使得各个冲程的曲柄转角发生变化,进而影响曲轴系润滑性能和振动特性。而曲轴偏置对曲轴润滑特性的影响研究较少,因此,有必要对曲轴偏置引起的主轴承润滑特性影响进行分析。

本文作者基于弹性流体动力润滑等理论,同时综合考虑表面粗糙度、弹性变形和机油填充率的影响,对曲轴及轴承座采用动态缩减模型,基于平均Reynolds方程和有限元法,建立12V150柴油机曲轴-轴承系统动力学与弹性流体动力润滑耦合作用下的计算模型,并分析了不同偏置方式和偏置距离对曲轴主轴承润滑特性的影响,为大功率柴油机强化设计提供参考。

1 基础理论与模型建立

1.1 数学模型

轴承座的动态运动方程为

(1)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F为所受负载的矢量和;上标b表示轴承座;x为各自由度的坐标。

为减小模型的自由度矩阵,提高计算效率,采用Craig-Bampton方法对曲轴和轴承座进行缩减,缩减为内部自由度和保留自由度[10]。

由主节点的坐标来表示形变模态坐标如式(2)所示。

(2)

缩减后的内部自由度为d、保留自由度为r,模态参与因子为ε,固定的主模态为X,缩减后的静态矩阵为T。

由于曲轴受旋转惯性的作用,所以考虑旋转惯性的影响,则转化方程以及运动方程为

(3)

(4)

缩减后的曲轴与轴承座的耦合动力学及运动方程[11]如式(5)、(6)所示,用上标c表示曲轴。

(5)

(6)

式中:上标横线为缩减后的质量、阻尼、刚度矩阵以及负载矢量和;θ为曲轴转角;下标δ为刚性旋转,下标f表示柔性变形;Qe为外载荷矢量;Qv为离心力和科氏力;Q为油膜作用力和微凸峰接触力;α、q分别为主模态坐标和缩减后的自由度物理坐标。

1.2 流体动力润滑方程

在质量守恒(JFO)边界条件下考虑机油填充率对微粗糙接触模型的影响[12],扩展雷诺方程如下:

(7)

在全油膜润滑区:

在空穴区域:

计入曲轴及轴承座弹性变形和表面粗糙度的影响,油膜厚度为

h=s-[Hc]{xc}+[Hb]{xb}

(8)

式中:s为半径间隙;H为变形转换矩阵[13]。

轴承载荷包括油膜载荷和微粗糙接触载荷[14]。轴承的润滑性能会受到曲轴及轴瓦表面粗糙度的影响,根据Greenwood-Tripp理论[15]可得微凸峰接触摩擦力为

(9)

式中:下标1、2分别表示曲轴主轴颈和轴承座;pac为微粗糙接触压力;σ为综合粗糙度;β为微凸体曲率半径;ν为泊松比;E为弹性模量。

(10)

油膜承载力为

(11)

(12)

粗糙接触载荷为

(13)

式中:A为轴承周向的展开面积;NHx和NHy为x和y方向上油膜的承载力;NAx和NAy为x、y方向的粗糙接触载荷力。

轴承所受的承载力N为油膜承载力与微凸峰承载力的合力:

N=NA+NH

(14)

1.3 曲柄连杆机构作用力

曲柄连杆机构所受的总作用力pΣ主要为气体作用力pg和往复惯性力pj

pΣ=pg+pj

(15)

pΣ在活塞运行过程中,产生沿气缸壁的横向压力N和沿连杆方向的力K。

(16)

连杆力传递到曲柄臂时,分解为沿运动切线方向的力T和施加给曲柄半径的径向力Z。

(17)

采用曲轴偏置后,相同的曲柄转角θ下,对应地改变了连杆与气缸中心线间的夹角α,从而影响了曲柄臂所受的力以及曲轴整个运行过程中的受力状态。

2 曲轴偏置的动力学方案

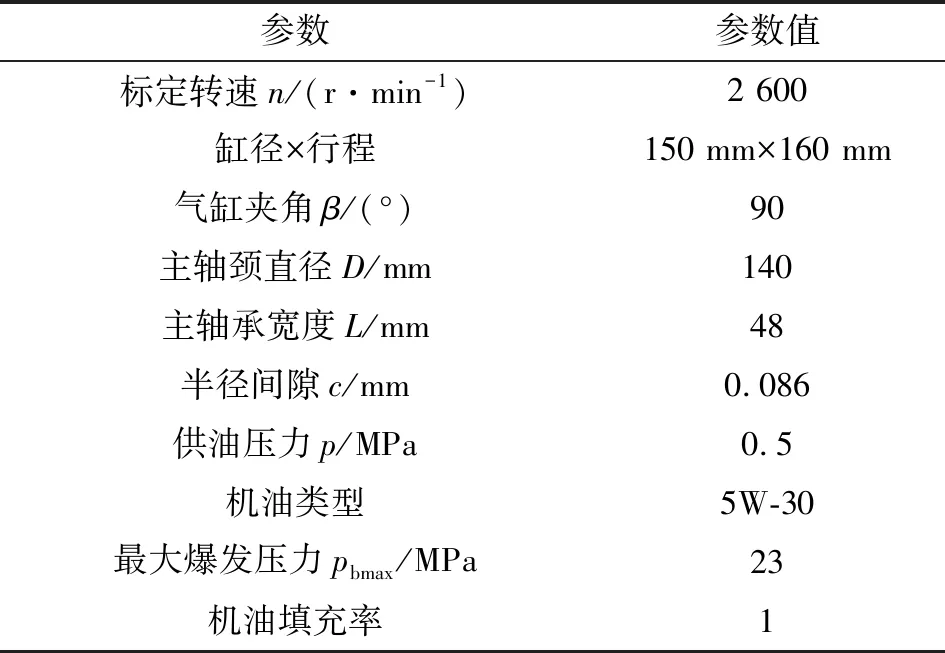

以12V型柴油机为研究对象,相关计算参数如表1所示。

表1 柴油机相关计算参数Table 1 Calculation parameters of diesel engine

在SolidWorks中进行实体建模,通过有限元软件进行预处理。在AVL-EXCITE中对模型进行缩减,建立非线性多体动力学模型,如图1所示。在建立的模型中,从自由端看旋转轴为y轴,水平向右为x轴正向,竖直向上为z轴正向。该多体动力学分析模型包括缸套、轴承座、连杆、曲轴、主轴承及连杆轴承。其中,曲轴、连杆、轴承座的柔性体模型是通过有限元子结构缩减得到的,子结构模型保留原始有限元模型的刚度、质量和模态信息,同时在建模过程中,将连接副的位置和加载位置的节点自由度信息保留下来。主轴承采用EHD2类型的轴承模型,该模型能模拟柴油机轴承的真实润滑状态,充分考虑了非线性油膜特性、轴承几何形状、表面形貌和机油填充率等对轴承性能的影响。

该机型从自由端各缸编号,发火顺序为:1—12—9—4—5—8—11—2—3—10—7—6。

图1 曲轴偏置动力学仿真模型Fig 1 Dynamic simulation model of crankshaft bias

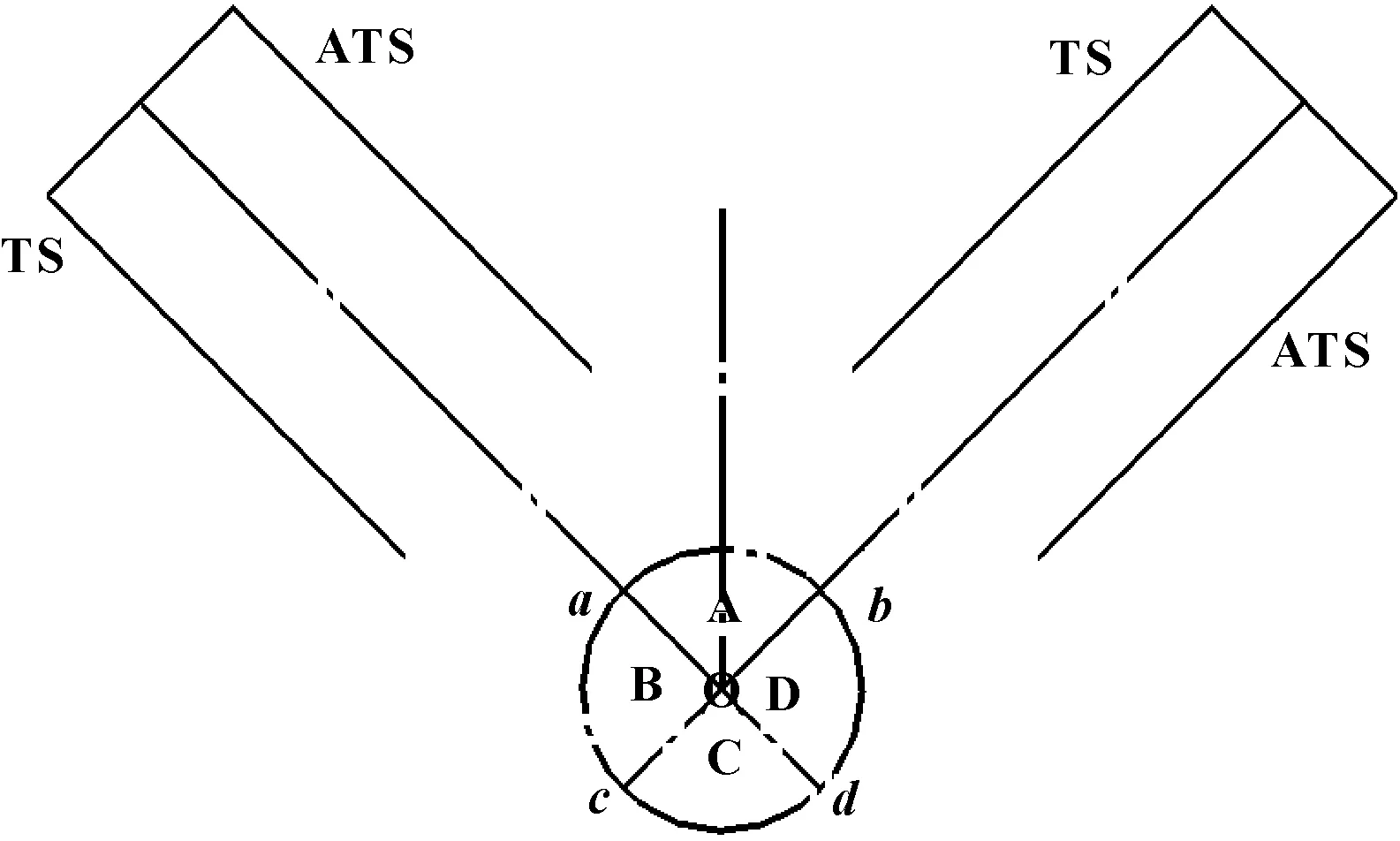

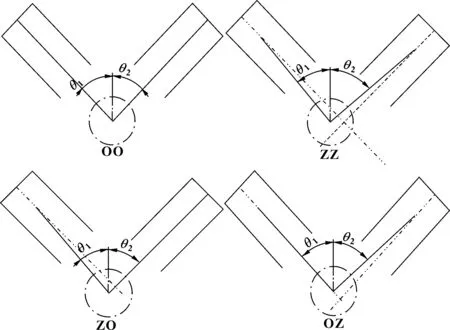

对于直列式柴油机曲轴偏置只有正负偏置2种情况,而V型机曲轴偏置要同时考虑两侧气缸。图2为12V柴油机曲轴偏置示意图,可以看出曲轴偏置有4块区域A、B、C、D。进行仿真计算时,除了设计曲轴的偏置量外,还应考虑曲轴轴心线所在的区域,以转角间隔为1°设置偏置量,对应的偏置的距离分别为6.63、13.26、19.89、26.51、33.12 mm。以Z来表示曲轴正偏置,F表示曲轴负偏置,O表示气缸相对曲轴不偏置。可以将曲轴偏置分为以下8种类型:

(1)曲轴中心在od线为左侧不偏置右侧正偏(OZ);

(2)曲轴中心在oa线为左侧不偏置右侧负偏(OF);

(3)曲轴中心在ob线为左侧正偏置右侧不偏置(ZF);

(4)曲轴中心在oc线为左侧正偏置右侧不偏置(ZO);

(5)曲轴中心在A区域为左侧负偏置右侧正偏(FZ);

(6)曲轴中心在B区域为左侧正偏置右侧正偏(ZZ);

(7)曲轴中心在C区域为左侧正偏置右侧负偏(ZF);

(8)曲轴中心在D区域为左侧负偏置右侧负偏(FF)。

图2 12V柴油机曲轴偏置示意Fig 2 Crankshaft offset of 12V diesel engine

不同偏置下90°夹角的V型柴油机气缸与曲轴相对位置如图3所示。根据分布情况的不同可将不同的偏置分为3类,第一类:OO、ZZ、FF时θ1+θ2=90°;第二类:ZF、OF、ZO时θ1+θ2<90°;第三类:FZ、FO、OZ时θ1+θ2>90°。 由于曲轴负偏置会加大活塞与缸套之间的侧压力,加剧摩擦损耗使缸套的润滑情况恶化,因此负偏置不适宜较大的偏置量。所以文中不考虑负偏置,暂针对曲轴正偏置ZZ、ZO、OZ的情况进行分析。偏置后导致发火上止点的曲柄转角变化,从而影响了发火间隔角度,以前三缸(1-12-9)偏置距离33.12 mm为例,如表2所示。保持其他参数不变,分别以3种偏置方式,按5个偏置距离对气缸的节点坐标和发火角度进行调整。

图3 缸套相对曲轴位置Fig 3 Position of cylinder liner relative to crankshaft

表2 偏置方式对发火角度及间隔的影响Table 2 Influence of offset mode on ignition angle and interval

3 计算结果及分析

3.1 模型计算结果

通过对比章朝栋等[16]建立的12V强化柴油机模型计算结果,当柴油机功率升高,爆压增大后会引起主轴承的润滑情况恶化,主要表现为主轴承的最小油膜厚度降低,峰值油膜压力明显增加。所以分析时以主轴承的油膜厚度及峰值油膜压力的变化来衡量轴承的润滑性能。

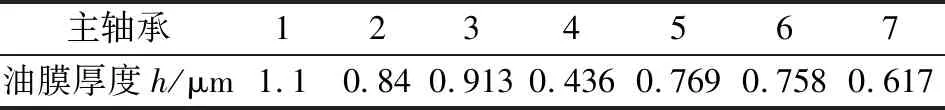

正置时最小油膜厚度情况如表3所示,第四主轴承处的最小油膜厚度相比其他轴承较低,最小油膜厚度为0.436 μm。由于减震器和飞轮惯性作用以及左右侧气缸交替工作,使曲轴各主轴颈位置产生不同的偏离,各主轴颈轴心轨迹稳定在旋转轴心附近。图4所示为第四主轴径处的轴心及轴承座轴心轨迹,可以看出由于第四主轴颈处于曲轴中间位置受振动影响较大,其轴心轨迹主要分布在(-y,x)区域。

表3 正置主轴承最小油膜厚度Table 3 Minimum oil film thickness of vertical main bearing

图4 第四主轴颈及轴承座轴心轨迹Fig 4 Axis track of the fourth spindle neck and bearing seat

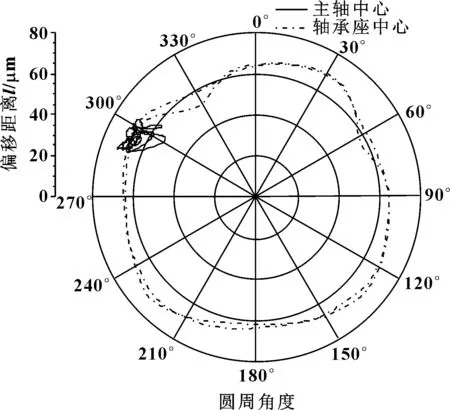

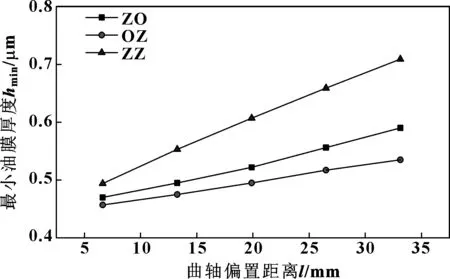

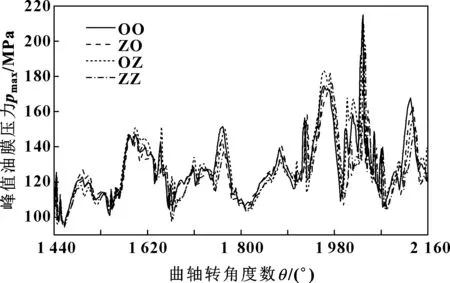

在一个循环周期内正置与偏置后第四主轴承的最小油膜厚度、峰值油膜压力变化情况如图5—8所示。由图5可看出,在较大的偏置量下,第四主轴承的最小油膜厚度在一个循环周期中,油膜厚度较低的两处比正置时改善明显。

图5 不同偏置方式对最小油膜厚度的影响Fig 5 Influence of different offset methods on the minimum oil film thickness

以第四主轴承为研究目标,分析其在不同情况下的最小油膜厚度值。由图6可以看出,随着偏置距离的增加主轴承最小油膜厚度呈现上升趋势,当偏置距离较大时改善效果较好;偏置距离为33.12 mm时相比于正置(OO)时,OZ偏置下的最小油膜厚度提升了35.2%,ZO偏置下提升了22.7%,ZZ偏置提升了62.6%;在相同偏置距离时,ZZ偏置与单侧偏置相比最小油膜厚度有了较明显的改善。

图6 最小油膜厚度随偏置距离的变化Fig 6 Variation of the minimum film thickness with the offset distance

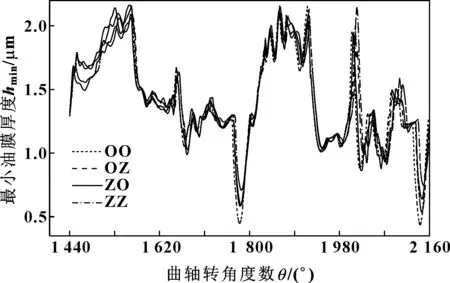

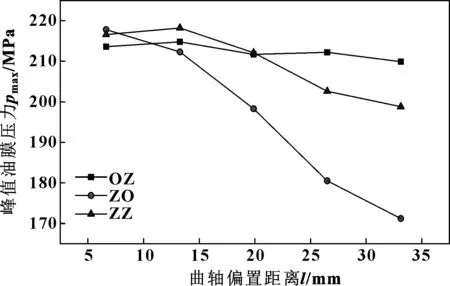

由图7可看出,正置(OO)时的峰值油膜压力为214.9 MPa,偏置后主轴承的峰值油膜压力变化如图8所示。偏置后随着偏置距离的增加第四主轴承处的峰值油膜压力大体呈现递减的趋势;与正置时相比,较小的曲轴偏置距离对峰值油膜压力影响较小,较大的曲轴偏置距离可明显降低峰值压力;当偏置距离为33.12 mm时,与正置时相比ZO偏置峰值油膜压力降低了20.3%,OZ偏置下峰值油膜压力降低了2.3%,ZZ偏置时峰值油膜压力降低了7.5%。

图7 偏置方式对峰值油膜压力的影响Fig 7 Effect of offset mode on peak oil film pressure

图8 峰值油膜压力随偏置距离的变化Fig 8 Variation of the peak oil film pressure with the offset distance

3.2 偏置对润滑性能的影响

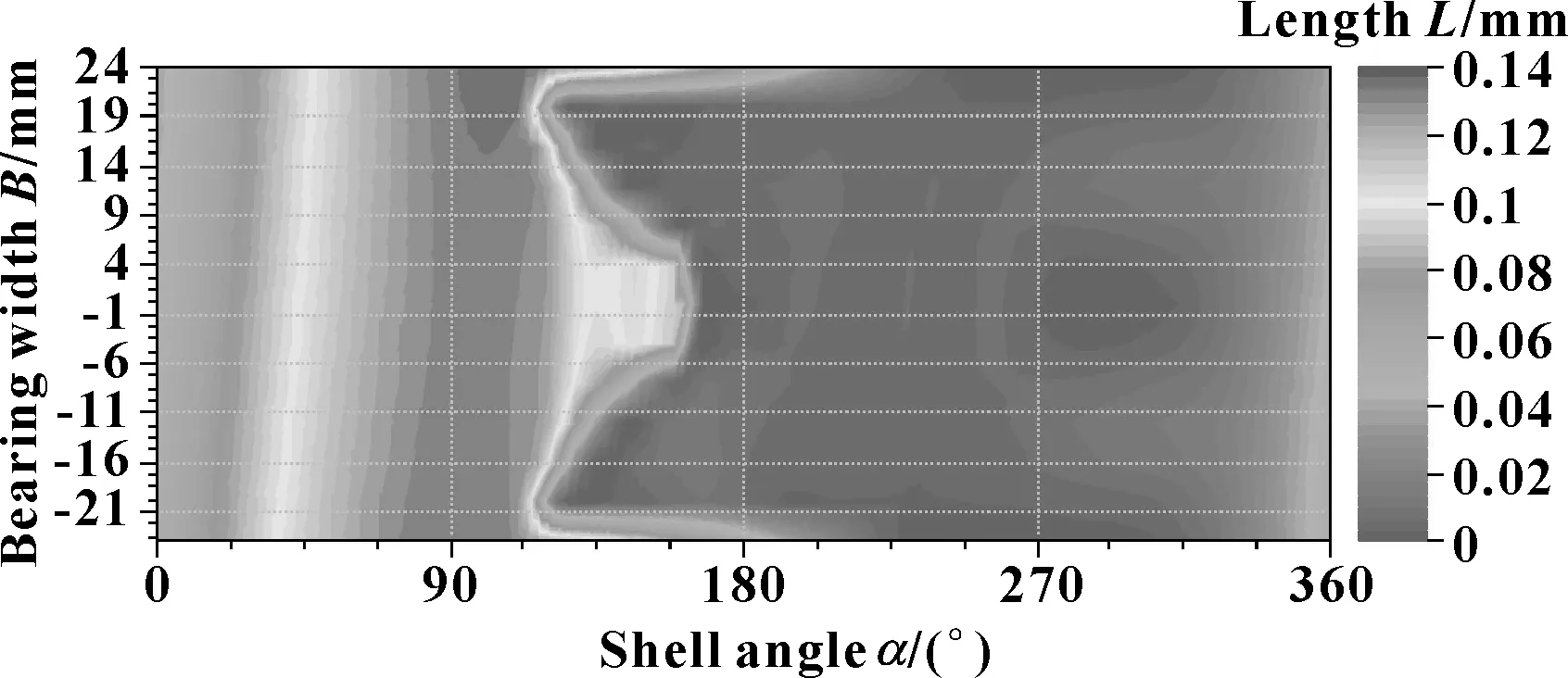

由图5可知油膜厚度较低的两处分别位于1 780°和2 140°,此时正处于第8、11气缸和第6、1气缸做功时刻。如图9所示为曲柄转角2 140°时刻的油膜厚度云图,可以看出最小油膜厚度在轴承周向270°~300°的油膜厚度较小,这是因为此时轴承座的轴心与曲轴中心的偏离距离较大,在该处的半径间隙最小。

图9 油膜厚度周向展开图Fig 9 Circumferential expansion diagram of oil film thickness

曲柄转角2 140°附近进行分析,此时共同做功的气缸为第6气缸和第1气缸。该做功时刻第1气缸的压力比第6气缸的压力大,第1气缸为主要工作气缸。

采用正偏置后,由于活塞到达上止点的曲柄转角延后,活塞下行时间增长,爆发压力滞后,导致相同曲柄转角下,在做功行程的气缸压力增大,同时连杆与气缸中心线的夹角增加,使得沿曲柄臂的径向力增大。

当左侧正偏置时,由于2 140°主要做功的为第1气缸,曲轴沿x轴正向的力增大,z轴负向的力增大,所以曲轴的轴心与正置时相比会偏向x轴正向移动。当右侧正偏导致沿横向的力增大的同时增大了向下的分力,但由于在2 140°附近右侧处于做功冲程的后期,此时气缸的压力相对较低,虽然施加给曲柄半径的力增大,但增幅相对较小。但由于右侧气缸正偏置,导致第6气缸与第1气缸之间的发火间隔角度减小。缩短了右侧气缸单独做功时间,减小了对曲轴向左的作用力,使轴心轨迹与正置时相比偏向x轴正向移动较小。

当两侧同时进行偏置时,左侧气缸压力增大的同时,发火间隔角度保持不变,比单独左侧正偏置时的效果更好。

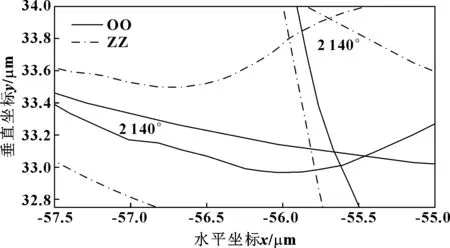

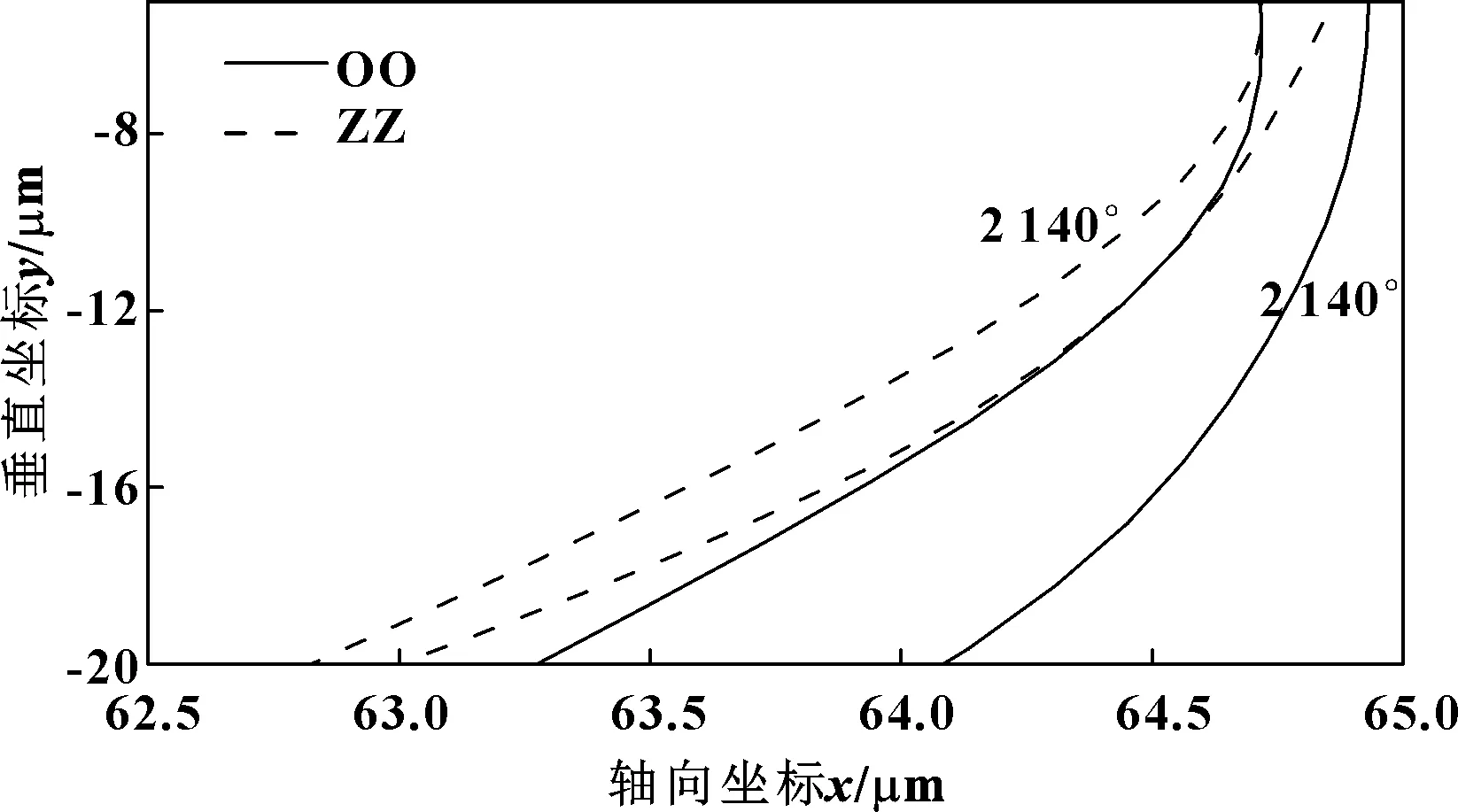

所以综合3种偏置下,当采用双偏置时,曲轴轴心轨迹向右侧偏离,如图10所示,而且由于曲轴的受力状态的变化,导致轴承座的振动位移在偏置后比正置时相比偏移量有所减小,如图11所示,缩短了与轴径与轴承座之间的相对距离,改善了此时的润滑状况。

图10 曲轴偏置对第四主轴颈轴心轨迹的影响Fig 10 Influence of crankshaft offset on the axis trajectory of the fourth spindle journal

图11 曲轴偏置对轴承座轴心轨迹的影响Fig 11 Influence of crankshaft offset on the axis trajectory of the bearing seat

曲轴偏置会改变柴油机的整体布局,也会使活塞的运行状态发生变化。正偏置会增加活塞下行冲程时间,同时会使左右侧工作气缸不再对称,在布局上当连杆与曲柄共线时,与气缸中心线会存在一个夹角,改变了到达上止点的曲柄转角。所以气缸的点火角度也需要延后,由于在做功过程中气缸压力与连杆夹角的变化,轴承受力也产生了变化,同时也改变了各个气缸之间的相互配合做功的时间,使各气缸共同作用的合力随偏置方式变化而不同,当偏置距离的增加造成的影响就越明显。

4 结论

(1)曲轴偏置方式对主轴承最小油膜厚度有显著影响,对于第四主轴承,采用正偏置时主轴承最小油膜厚度随着偏置距离的增加而上升,双侧曲轴偏置比单侧缸体偏置时,最小油膜厚度增幅明显。

(2)曲轴偏置方式会影响主轴承的峰值油膜压力,较大的偏置距离可降低主轴承的峰值油膜压力,采用左侧缸体正偏置右侧不偏置时峰值油膜压力降低幅度较大。

(3)对于V型柴油机曲轴偏置方式和距离对主轴承润滑性能有不可忽略的影响,文中12V柴油机采用双侧缸体正偏置距离较大时,对于主轴承的润滑性能改善较好。