低合金钢7 倍径环槽精铣加工方案

2020-10-28李晓斌段君吉

◎李晓斌 段君吉

(作者单位:1.一重集团大连核电石化有限公司;2.松下制冷(大连)有限公司)

一、引言

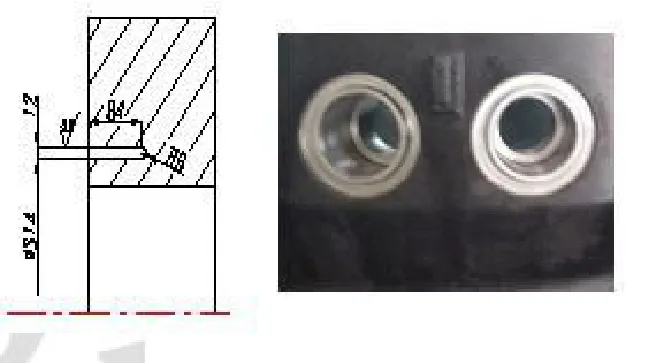

在实际生产过程中,笔者遇到了直径为φ314mm/φ338mm 深84mm 的环槽,详见下图。要求表面粗糙度Ra6.3,数量为8 个,材质为低合金钢。

按照一般规定,孔深L 与孔径d0 之比大于5(L/d0>5)的孔即为深孔。该槽宽12mm,深度84mm,槽宽与槽深之比达到7,所以,笔者需要解决的是深槽难加工问题。

二、工艺分析

1.工件分析。

工件是外径φ5400mm 高度1500mm的柱体,环槽沿柱体圆周分部,材质为Q345,经分析可以看出:1)工件刚性良好,不存在导致震动的薄壁结构;2)工件装夹方便,不存在加工过程中失稳风险;3)工件不是围绕回转中心对称旋转结构,加工过程中,工件无法实现旋转运动。4)工件环槽数量是8 个,属于小批生产,为了满足尺寸要求,需要设计专用刀具进行加工。

2.刀具系统选择。

(1)刀具设计。

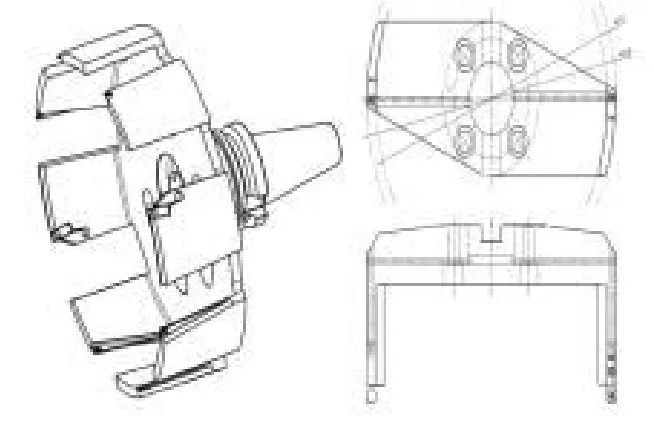

在选择完环槽铣刀加工方式后,我们根据加工工艺要求,提出了环槽铣刀的设计方案共计两款刀具:多齿环槽铣刀及双齿环槽铣刀,详见下图下表。

(2)工艺步骤分析。

1.多齿环槽刀加工工步:第1 步:在其中6 个刀体上装6 个3mm 宽的90°切刀片,加工环槽至φ314.6/φ337.4,单边均留量0.3mm;第2 步:在另外两个刀体上装2个直径为12mm 的整体圆刀片,加工环槽至φ314/φ338 符图,底部R6 圆弧符图;切削过程中使用外部冷却。

2.两齿环槽刀加工工步:第1 步:装2个整体三角刀片, 加工环槽至φ315.86/φ336.14,单边均留量0.93mm;第2 步:内外各装1 个方刀片,加工环槽至φ314/φ338 符图;第3 步:装直径为12mm 的2 个标准整体圆刀片加工底部R6 圆弧符图;每步均需更换刀夹,加工时采用内部冷却方式。

(3)关键因素。

影响环槽加工尺寸精度及表面粗糙的关键因素包括:

1)确保加工过程稳定,优先选择刀具刚性好或带有抗震的刀具设计;

2)应优先选择正前角的刀片,并且刀片应具有优良的耐磨性和强度。

3)环槽表面质量要求较高,为了保护已加工面,应选择前排屑刀具系统。

4)应控制切削温度,能进行充分的冷却。

通过上述综合分析,最终我们采用了两齿环槽铣刀进行环槽的加工。

三、切削试验

为了验证刀具设计是否合理及加工工艺是否满足产品要求,需进行切削试验。

1.刀具准备。

根据工艺要求,定制了两齿环槽刀具系统以提供稳定切削过程,详见下图下表

表:两齿环槽刀具系统3.2 加工过程

1.粗加工。

粗加工在保证加工稳定性的前提下,尽量多去除工件余量,同时为半精加工及精加工切削提供数据依据。

2.半精加工。

半精加工的作用主要是为了修整内、外环槽面。切削参数为:n=40 f=12,加工时工件振动较小,能自行断屑,成螺旋状切屑,长度150mm 左右,加工状态稳定,可达Ra6.3。

3.精加工。

该刀具的设计理念为内、外环面的精加工与底面圆弧面的粗、精加工同时进行。

切削参数如下:精加工内、外环槽面:n=48 f=10.5(两片圆刀片);底面圆弧面粗加工:n=40 f=1;底面圆弧面精加工:

注:精加工圆弧底弧面:经过多组试验,由于圆刀片切削刃较长,切削面积大,加工出来的切屑宽,不易断屑,断屑很大一部分靠撕扯断裂,排屑困难,夹屑严重。为了减小切削面积,达到分屑的目的,将圆刀片进行改制(如下图)后先粗加工环槽底面,待圆弧底面粗加工完成后,将内、外环槽面与圆弧底面同时精加工(如下图)。

四、结论

通过试验验证了7 倍径环槽精铣加工方案的可行性,希望能让读者对宽深比较大的环槽加工精铣方案有初步的了解或者启发,提供一种解决思路。