WC含量对铁基复合涂层组织与磨损性能的研究

2021-03-30朱继祥李帅吴彦博朱银锋任悦刘亚峰许海丽

朱继祥,雷 声,2,李帅,吴彦博,朱银锋,任悦,刘亚峰,许海丽

(1.安徽建筑大学机械与电气工程学院,安徽 合肥 230601)(2.安徽省工程机械智能制造重点实验室,安徽 合肥 230601)(3.北京理工大学材料学院,北京 100081)

导辊作为轧钢领域导卫装置设备中主要的零部件,具有优良的耐磨性、抗热疲劳性、抗氧化性和较高的抗冲击韧性等[1-2]. 导辊在较为恶劣的工作环境中承受着较大交变热应力,而表面磨损破坏和裂纹剥落是导致导辊部件失效的主要原因[3]. 激光熔覆技术因其热量集中、加热冷却快、热影响区小等特点受到广泛关注[4-5].

目前在零部件表面制备金属基复合涂层,碳化物、氮化物和氧化物陶瓷颗粒的加入可以有效提高涂层表面硬度和耐磨损特性. 其中WC颗粒因其具备硬度高、润湿性好、热膨胀系数低等优点,可改善合金的微观组织结构,获得更好的机械性能和广泛应用[6]. 余畅等[7]采用激光熔覆技术在45钢上制备了WC+Cr3C2硬质相的铁基复合涂层,发现复合涂层具有较高的硬度、良好的耐磨性. Chen等[8]采用激光增材技术制备高强度高韧性WC增强铁基复合材料,铁基复合材料具有良好的抗压强度,约为2 833 MPa,断裂应变约为32%. 王黎明等[9]对不同含量的WC增强Fe基复合材料进行研究,发现随着WC含量的增加涂层硬度及致密度呈现增大到减小的趋势,质量分数30% WC的涂层孔隙率最低. Chen[10]在碳钢表面制备了新型致密度高的NiAl/WC复合涂层,但存在严重的裂纹缺陷问题. 与此对比,添加质量分数5%Fe可以减少NiAl/WC涂层的裂纹,获得低摩擦系数和最小磨损率的熔覆涂层. 由于熔覆合金与WC硬化相热膨胀系数不同,以及激光熔覆的快速熔凝容易导致涂层中裂纹的产生. 通过合理设计增强相WC含量,制备出无裂纹、无孔隙的高质量熔覆层,对于WC颗粒增强Fe基复合材料关键技术的研究,是目前需要解决的问题之一.

针对导辊零部件主要磨损失效问题,原有铁基熔覆材料已不能满足导辊所需高耐磨性. 以GCR15轴承钢为基体,采用同轴送粉激光熔覆技术,通过添加不同含量WC球形颗粒增强相,制备了WC铁基复合材料涂层. 开展不同WC含量铁基复合涂层内部组织结构变化与耐磨性能之间影响机理的研究. 确定最佳含量的WC铁基复合合金涂层,以获得致密性高耐磨性好的优良机械性能,可以为导辊零部件表面强化的广泛工业应用提供新技术理论支持.

1 实验材料及方法

1.1 实验材料及涂层制备

实验选用GCR15轴承钢为基材,尺寸为(Φ50 mm×Φ40 mm×15 mm),选择经济性适中、机械性能优越的铁基合金作为激光熔覆材料,导辊原熔覆铁基合金材料成分如表1所示. WC球形颗粒粉末分别以质量分数为20%、30%、40%、50%的含量添加到铁基合金粉末中,经充分机械研磨混合均匀后真空干燥. 激光熔覆实验采用型号LDM-4000激光器和型号为DPSF-2送粉器,选择氩气保护,熔覆工艺参数见表2,熔覆厚度约为1 mm.

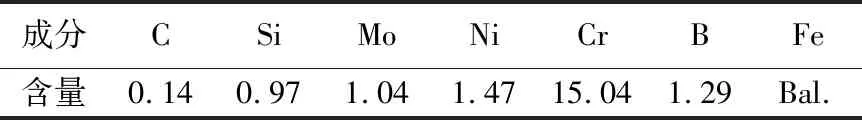

表1 铁基合金元素成分(质量分数,%)Table 1 The main chemical composition of the alloy(wt.%)

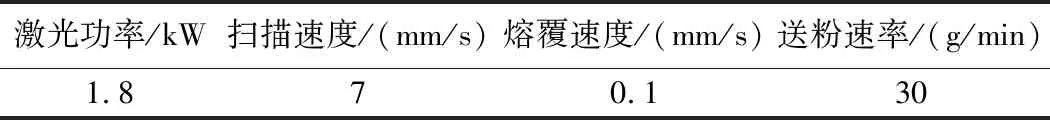

表2 激光熔覆工艺参数Table 2 Parameters of laser cladding process

1.2 熔覆涂层性能表征

将试样沿着垂直于激光器扫描方向线切割成尺寸为10 mm×15 mm×20 mm的块状样品. 通过日立SU8230型高新场发射扫描电子显微镜,观察熔覆层微观组织形貌,并分析样品熔覆层截面区域元素分布;通过 Smart Lab X型射线衍射仪和Jade-6.5软件分析熔覆层的物相成分;通过HLN-11A型显微硬度计在切割面从熔覆层表面向基体处每隔0.1 mm取点进行显微硬度测量;通过MMW-1型磨损试验机对不同WC含量的熔覆层进行磨损失重量测试.

2 结果与讨论

2.1 涂层微观组织分析

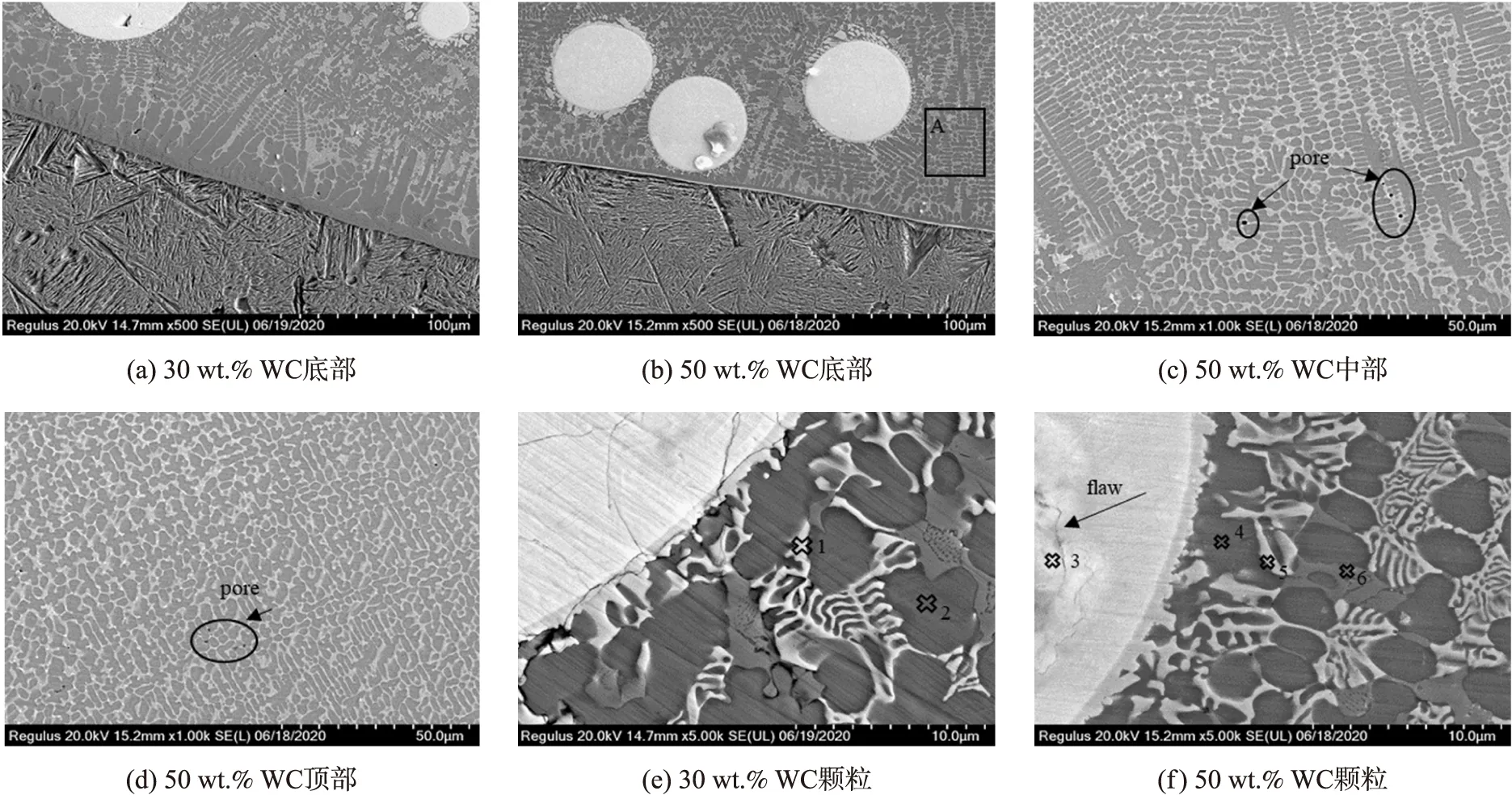

熔覆层中微量元素Ni、B、Si具有脱氧造渣特性,有助于提高合金组织润湿性和避免涂层开裂[11]. 图1为不同WC含量熔覆层与基体微观组织形貌,可以看出在基材与熔覆层交界线处出现一条明显细窄结合带,涂层的稀释率较低并形成了良好的冶金结合,涂层组织致密性较高,未发现气孔或其它组织缺陷存在. 熔覆层中球形亮白色为WC颗粒弥散分布铁基合金涂层中,部分WC发生了分解. 由于 WC质量分数大,导致熔覆层底部存在小部分WC颗粒.

图1 不同WC含量下熔覆层的SEM图Fig.1 SEM microstructure of laser cladding with different content of WC

图2分别为质量分数30%和质量分数50% WC含量的熔覆层不同区域SEM微观组织形貌图. 激光熔池中合金温度梯度G和凝固速度R的比值G/R决定着熔覆层组织形态[12-14],熔覆层组织形态对涂层机械性能有较大影响. 图2(a)熔覆层底部与基材靠近区域,在基材快速冷却作用下发生激冷反应,晶粒组织生长伴随着外延特性并形成了垂直于基材界面的柱状树枝晶组织[15]. 图2(c)熔覆层中部因为冷却速度较慢,散热较差导致枝晶发生了粗化和长大,形成了具有一定方向性的等轴树枝晶、分散存在少量枝晶间与枝晶共晶组织;图2(d)熔覆涂层表面与空气接触散热较快,在涂层顶层区域存在树枝晶和胞状晶组织.

图2 质量分数为30%和50%的WC熔覆层不同区域SEM微观组织形貌图Fig.2 SEM microstructure of different areas of WC cladding layer with 30 wt.% and 50 wt.% content

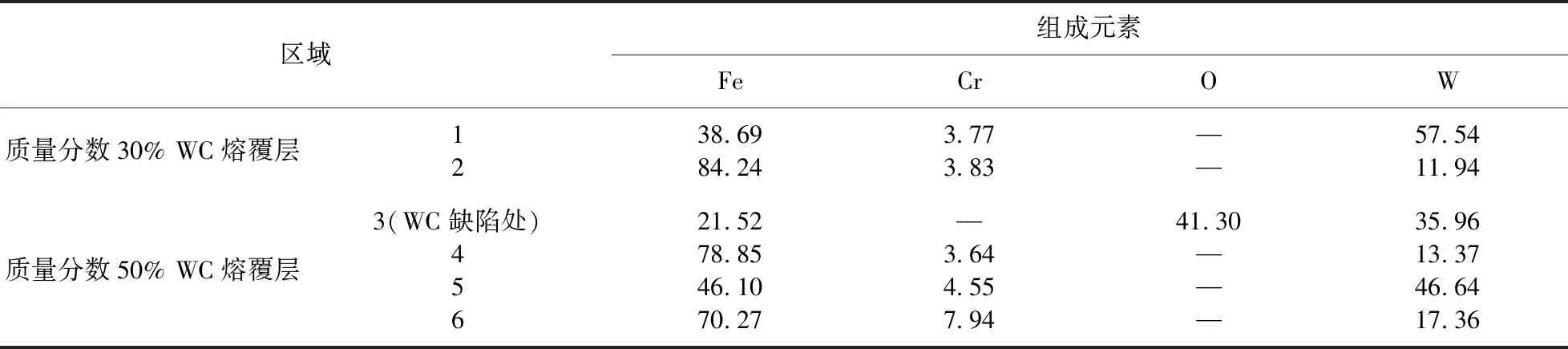

图2(e)、(f)分别为WC含量质量分数30%和质量分数50%熔覆层底部WC颗粒周边微观形貌,对图中不同区域成分分析如表3所示. 在高能激光束下WC颗粒发生了部分溶解,球面边界外衍生出亮白色鱼骨状析出物(1,5处),根据表3能谱分析析出物主要元素成分由Fe、W、Cr组成. 1和5处Fe和W元素质量分数分别为38.69%、57.54%;46.10%、46.64%,并存在少量的Cr元素. 可见析出物元素Fe、W含量比较高,结合图3 XRD图谱可知,鱼骨状析出物主要为富钨化物Fe3W3C和Fe2W2C,存在少量Fe-Cr化合物. 图2(f)WC颗粒中心区域3处存在烧损裂纹,由能谱分析显示该处Fe质量分数为21.52%和W质量分数为35.96%,以及较高含量的O 41.30%,表明氧极易在裂纹处富集和Fe元素渗入到WC颗粒内部. 主要因为WC自身热膨胀系数低、脆性大,且熔覆熔池的冷却过程中合金组织内部积聚大量热应力. 当热应力值超过WC自身强度时表面将产生裂纹,从WC核中心向边缘扩散[9].

结合表3能谱分析发现:图2(e)同一熔覆层内2处枝晶区域较1处枝晶间元素Fe含量增加较多,而元素W含量大幅度减少,表明少部分的WC溶解扩散在铁基合金里,距离WC颗粒越远W含量越少. 在熔覆过程中WC颗粒在熔池中部分溶解并弥散分布于熔覆层中,与基体合金元素形成高强度Fe-W-Cr类化合物. 熔池冷却过程中高强度Fe-W-Cr类化合物固溶于枝晶及枝晶间,起到固溶强化的作用. 枝晶间区域6和共晶组织区域4成分均含有Fe、Cr、W元素,枝晶间相比共晶组织区域元素Fe含量略微减少,元素W含量近乎不变,而元素Cr含量略微提高,说明在鱼骨状析出物周边各元素成分含量均匀,无偏析现象. 结合图3的XRD分析,推断出枝晶间析出主要为Fe2W强化相和Fe-Cr化合物. 随着WC含量的增加在涂层内部的A区域等轴晶状组织分布更加均匀,共晶组织变的更为细小,且组织细化程度越高[16]. 当WC含量质量分数50%时,涂层组织中由于WC含量的增加提高了熔体的相对黏度,气体未及时逸出导致一些孔洞缺陷存在,如图2(c)、(d)所示. 综合分析各点成分比差异较大的原因,主要因为在熔覆过程中WC自身发生微溶. 一方面,由于WC颗粒自身破裂和合金中铁元素渗入WC颗粒内部造成的元素成分差异. 另一方面,溶解扩散在铁基合金中的W元素和C元素,与固溶于枝晶间铁元素生成新的硬化相,带来铁基熔覆层元素成分变化.

表3 不同WC含量下熔覆层 EDS 成分分析(质量分数,%)Table 3 Analysis of EDS composition of laser cladding coating under different content of WC(wt.%)

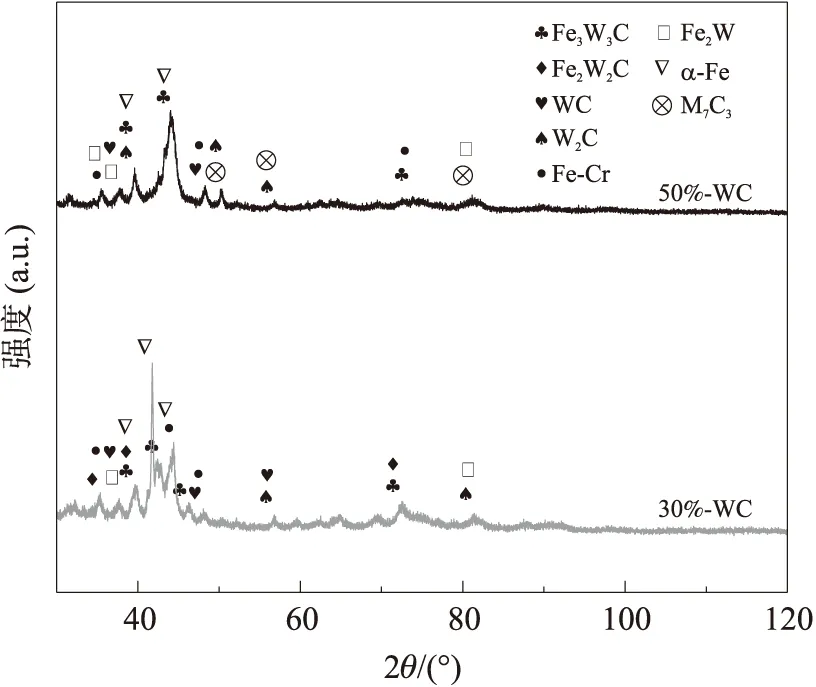

2.2 涂层物相分析

图3为在WC含量质量分数30%、质量分数50%的熔覆层的XRD物相分析. 在WC含量为质量分数30%的熔覆层XRD图谱中衍射峰最多,主要包含Fe3W3C、Fe2W2C、WC、W2C、Fe-Cr、Fe2W等;含质量分数50%的WC熔覆层主要包含物相Fe2W、Fe3W3C、WC、W2C、M7C3等;对比下发现熔覆层中随着WC质量分数的增加,衍生出的物相减少,并生成新硬化相M7C3(M为Fe、Cr)[17]. W2C的存在验证了添加物WC在高温下的分解反应,并且熔覆层中铁元素可与未分解的WC颗粒和新生的W2C硬质相生成Fe3W3C[18]. 在熔池内部中WC颗粒分解有助于W、C元素固溶到枝晶与枝晶间,由于W元素过饱和带来的晶格畸变,抑制了位错运动,阻碍晶界滑移,使得熔覆层合金固溶体的强度与硬度增加,起到固溶强化作用. 已溶解的W和C元素与铁基合金其它元素发生反应生成Fe3W3C、Fe2W2C和M7C3新硬质相与未溶解的WC颗粒均匀地分布在熔覆层中,起到了很好的弥散强化作用,有助于提高熔覆层的力学性能.

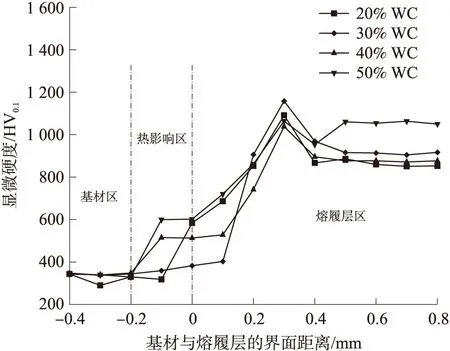

2.3 涂层显微硬度分析

图4为不同WC含量下的涂层截面硬度变化曲线. 不同WC含量(20%、30%、40%、50%)涂层平均硬度分别为894.36 HV0.1、954.73 HV0.1、882.39 HV0.1、1 015.29 HV0.1,远高于基材平均硬度337.2 HV0.1. WC的添加明显提高了涂层表面硬度,添加质量分数50% WC的熔覆层表面硬度最高为1 063.9 HV0.1,约为基材的3倍. 而WC添加量在质量分数20%的熔覆层硬度最低为850.6 HV0.1. 在添加量为质量分数30% WC的熔覆层硬度略微减小,其余WC含量质量分数20%和质量分数40%的熔覆层硬度值较为相近. 一方面,WC颗粒增强相弥散分布在铁基饱和固溶体中起到了弥散强化作用,激光熔覆表面快速熔凝特性抑制了晶粒的长大产生细晶强化;另一方面,在高能激光束下,熔覆层 WC分解成具有高硬度的硬化相Fe3W3C、Fe2W2C、M7C3等,显著提高了熔覆层硬度. 在热影响区与熔覆层底部位置,硬度逐渐升高,因为熔池内部大量合金元素Fe、Cr、Ni等元素扩散起到稀释效果[19],且熔覆层中未分解的WC颗粒沉聚在熔覆层底部,带来熔覆层硬度的提升.

图3 质量分数为30%和50% WC熔覆层XRD物相分析Fig.3 XRD of laser cladding coating under 30 wt.% and 50 wt.% of WC

图4 不同WC含量下熔覆层截面硬度变化曲线Fig.4 Variation of cladding layer in microhardness under different content of WC

图5 基材与不同WC含量熔覆层磨损量对比ΔG(mg)Fig.5 Comparison of wear mass loss between substrate and cladding layer with different content of WC ΔG(mg)

图6 基体与不同含量WC熔覆层表面磨损形貌图Fig.6 Surface wear morphology of substrate and cladding layer with different content of WC

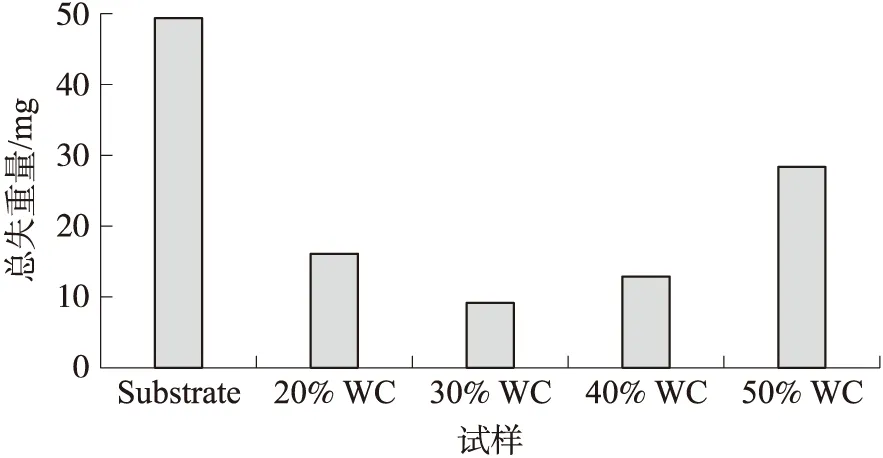

2.4 熔覆层摩擦磨损性能分析

图5为不同WC含量熔覆层磨损失重量对比,可以看出添加WC的熔覆层的磨损失重量较基材得到很大改善. 当WC含量逐渐增加时,熔覆层表面磨损失重量先减少后增大,其中含量质量分数30% WC的熔覆层耐磨性能最好而磨损量仅为9.1 mg,较基材总磨损量少40.1 mg. 质量分数50% WC的熔覆层耐磨性较差,磨损量为28.2 mg,相比基材总磨损量少20.9 mg. 熔覆层耐磨强化机理在于新生硬化相和富铬碳化物二次硬化相的析出. 这是由于WC颗粒溶解在合金熔覆层产生固溶强化作用,熔覆层中诸如WC、Fe3W3C、Fe2W2C、 Fe2W等强化相和富铬化合物Fe-Cr阻碍了晶粒的增长,提高了熔覆层耐磨性.

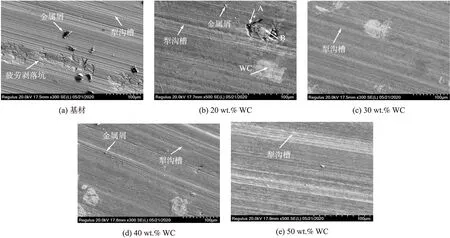

图6为GCR15基材与不同WC含量熔覆层表面磨损形貌图. 图6(a)为GCR15基材表面磨损形貌,可见有较深的犁沟,金属块脱落形成的凹坑与周边颗粒状的金属屑. 这是由于在摩擦磨损过程中表面发生了冷焊而形成黏着点,在相对滑动中产生较大的应力,疲劳剥落产生凹坑形貌. 基体磨损机理主要存在磨料磨损和剥落磨损. 图6(b)~(e)为不同WC含量熔覆层表面磨损形貌图,添加不同WC含量的熔覆层磨损失重量相比基体磨损表面存在较浅的犁沟和磨屑颗粒并出现片状亮白色区域. 结合图5磨损失重量可知熔覆层中添加不同含量的WC,可有效改善基材表面的磨损. 由于溶解的WC固溶于枝晶和枝晶间,形成高强度Fe-W-Cr类化合物或其它碳化物(M7C3、W2C),均能提高熔覆层的耐磨性. 其次未熔的硬质相WC与涂层良好结合也有助于提高熔覆层的耐磨性.

随着WC含量的增加,磨损表面犁沟形貌呈现出“深—浅—深”形貌. 图6(b)为含质量分数20% WC熔覆层磨损表面,犁沟浅显且数量大量减少,并出现磨屑颗粒和剥落现象. 对磨屑颗粒A点EDS分析各元素质量分数为Fe 70.00%、C 23.67%、O 6.33%. 银白色区域B点的EDS分析各元素质量分数为Fe 22.39%、Cr 1.16%、O 2.19%、W 53.65%、C 20.62%. 磨屑颗粒主要由Fe、C、O 3个元素组成,而亮白色区域主要存在W元素. 可知磨屑颗粒主要是铁碳颗粒及氧化物,亮而白色区域主要是熔覆层表面的WC颗粒和富钨碳化物及氧化层.

图6(c)显示含质量分数30%的WC熔覆层中犁沟最为浅显,趋近于光滑,且磨屑近乎消失. 由上文磨损量分析可知在质量分数30% WC的熔覆层磨损失重量最小,耐磨性最好. 熔覆层中新生硬质相和未熔融WC均匀的分布,可以在一定程度上减缓磨环的磨粒对熔覆涂层表层的犁削作用[20],有效提高熔覆层表面耐磨性. 质量分数50% WC的熔覆层磨损形貌具有深浅不一的犁沟,整体上相对平整,并存在少量的磨屑. 在硬度变化曲线中质量分数50% WC的涂层平均硬度最高,对应的耐磨性反而较差,说明硬度的高低与耐磨性的好坏只是在一定条件下有所关联. 由涂层中添加过量的WC则导致合金涂层的组织分布不均及较差的致密性,而耐磨性也随之变差. 综合分析,添加不同WC含量的铁基合金熔覆层表面磨损机理主要以磨粒磨损为主及少量氧化磨损.

3 结论

(1)在GCR15轴承钢表面熔覆了不同WC含量铁基复合涂层. 在基材与熔覆层交界线处存在一条细窄的结合带,且涂层组织无明显缺陷. 涂层组织从顶层到底部分别由胞状晶、等轴晶树枝晶和柱状晶组成.

(2)WC含量为质量分数30%和质量分数50%的铁基复合涂层中增强相主要以Fe3W3C、Fe2W2C为主,随着熔覆层WC含量的增加产生了新硬化相M7C3. 高硬度的硬化相Fe3W3C、Fe2W2C、M7C3等与WC颗粒弥散分布涂层中显著提高了涂层硬度. 当WC含量为质量分数50%时,平均硬度(1 015.29 HV0.1)最高且约为基材的3倍. 不同WC含量的熔覆层平均硬度变化差别不大.

(3)WC含量为质量分数50%时的熔覆层由于涂层的WC颗粒分布不均及较差的致密性,导致耐磨性随之变差. 在WC含量为质量分数30%时的熔覆层耐磨性能最好,较基材磨损失重少40.1 mg,熔覆层磨损机理以磨料磨损为主和少量氧化磨损.