分析DMTO 装置设备模块化组焊施工技术

2021-03-28寇艳军

寇艳军

(辽宁机电职业技术学院,辽宁 丹东118009)

近几年,MTO 技术逐渐朝着工业化的方向前进,这一趋势加快了盐化工/煤化工/ 天然气化工原有产品格局的转变速度,并为非石油化工提供了向石油化工进行延伸的途径。目前,国内关于该技术的衍生技术,主要有UOP(惠生)、SMTO(SEI)和DMTO(大连化物所),三者既有一定的关联性,同时也具有显著差异。本文所讨论DMTO 装置的主线为设备模块组焊,具有良好的经济性与安全性,对该技术加以应用,通常可使相关企业获得更为可观的效益。

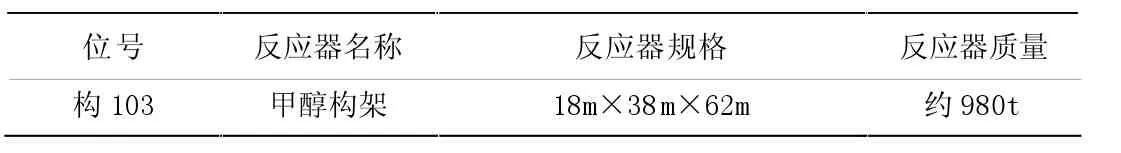

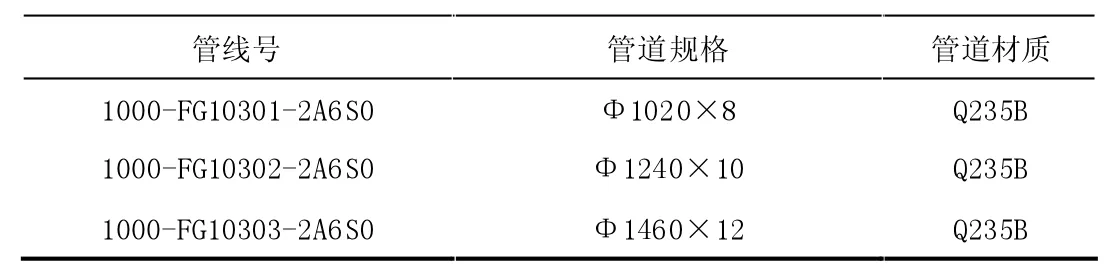

表2 反应器模块化清单

1 DMTO 装置模块化特点

DMTO 装置所用管道/构架/非标设备均位于三旋区域以及反再系统单元,在实际施工中对该技术加以应用,其特点通常表现如下:其一,非标设备到货方式以分段到货及分片到货为主,由专业人员在现场进行组焊与吊装,现场仅预留检修区供模块预制施工使用;其二,对带衬里管道进行施工的流程较多,工期较其他构件往往更长[1]。

2 DMTO 装置模块分段规划

对设备做模块分段处理,通常要确保其与现场吊装情况及要求相符,在保证吊装环节不受影响的基础上,快速安装内部附件/器壁部件/劳动保护/接管的管嘴。仅有顶封头衬里施工需要在地面进行,其余构件的衬里,均在安装工作告一段落后,统一进行支模并浇筑(模块化清单见表1)。基于反再系统设备所开展组焊安装作业,首选预制形式为模块分段预制,由专业人员操控履带吊、汽车吊,将其吊装至相应区域,为后续施工的开展提供便利。事实证明,模块化的优势主要是能够最大限度压缩施工周期,但较易被前期的运输与吊装环节所制约,这点应当引起重视。此外,相较于原有施工模式,模块化还具有以下特点:其一,可减少不必要的高空作业,为施工人员安全提供保证;其二,单体施工使管理难度大幅降低,真正做到在保证项目效果的前提下节约成本[2]。

表1 带衬里管道的模块化清单

3 DMTO 模块化组焊技术探究

在石油资源稀缺的当下,DMTO 技术的出现,为低碳烯烃原料提供了更多的加工途径,不仅石油替代战略具备了实现的条件,还为能源安全提供有力的保证,其重要性不言而喻。某能源化工企业现有8 台设备用来为DMTO 技术应用提供辅助,下文以反应器R1103 为例,对模块化组焊所用技术及要点做详细说明(具体清单见表2、表3),供相关人员参考。

表3 非标模块化清单

3.1 第一段组焊

该反应器的第一段组焊为待生催化剂对应汽提段的下段,与反应器壳体无直接关联, 其安装区域标高为EL5750-EL16000。到货状态为整体汽提器单独到货,对其进行吊装的重量约为20 吨。

3.2 第二段组焊

裙座/底封头/三圈规格为Φ8800 的直筒节为第二段组焊对象,上述构件均被安装在标高为EL16000-EL25300 的区域。裙座的到货状态为“筒体壳体与裙座分片到货”,底封头的到货状态为“底座环被分为四片至六片,封头盖与底封头两圈分片到货”,另外,供货商对内件进行成套供货。对上述构件进行吊装的总重量约为130 吨。

3.3 第三段组焊

锥形过渡段/ 一圈规格为Φ8800 的直筒段/ 两圈规格为Φ11000 的直筒节,共同构成第三段组焊对象,且上述构件均被安装在标高为EL25300-EL36800 的区域。其中,锥形过渡段的到货状态为“三至四带分片到货”,供货商成套提供相关内件,其吊装总重量能够达到88 吨左右。

3.4 第四段组焊

该反应器的第四段组焊为四圈规格为Φ11000 的直筒节,该构件所处安装高度为EL36800-EL45000。供货商对壳体做分片供货处理,吊装重量约为75 吨。

3.5 第五段组焊

旋分/封顶头/顶平台为第五段组焊的主要部位,上述构件所处安装区域的高度为EL45000-EL49400。现对其到货状态进行分别叙述:其一,该反应器所用旋风分离器的数量为十组,运输车将其运至现场后,由专业人员在现场对其进行组对;其二,供货商对封头盖与顶封头进行分片供应,在安装顶封头的同时完成内集气室的安装工作;其三,待旋风分离器阻断、顶封头与内集气室安装工作告一段落,方可对顶平台进行安装。全程吊装总重量约为230 吨。

4 DMTO 模块化组焊施工要点

4.1 模块现场拼装

DMTO 装置可被拆分成诸多系统,由此可见,对其进行分段规划很有必要。而模块分段规划是指有关人员以DMTO 装置所展现出特性为依据,对设备进行合理分解,使其成为多个与模块化要求相符的功能块,随后,按部就班的开展设备预组装、附塔管道、劳动保护、电气、衬里施工等作业,并在现场对该装置进行拼装,确保其能够尽快投入使用。

模块化组焊需对现场布局加以考虑,因此,设计人员应提前分析现场情况并确定布局。对本文所研究DMTO 装置而言,要想使现场布局更加合理,通常需要对以下内容引起重视:首先,设计管道模块及设备模块起吊点,保证设计起吊点合理且科学;其次,在经济、可靠和有效性原则指导下,对模块化主吊和配合设备规格加以确定,本项目所采用模块化主吊为750t 履带吊和450t 履带吊,配合设备为200t 汽车吊及100t 履带吊;最后,对稳定框架及反再区域前预留出的检修区加以利用,通过将项目所用履带吊放置在该区域内的方式,真正做到全专业使用和全范围行走,吊车价值自然能够得到充分发挥。

以非标设备总量为依据,在统一合理的前提下,从投入最小和收益最高的角度出发,对组对拼接点进行规划,例如,环砼平台与钢平台,此外,该区域还可被用来对旋风分离器进行预制与组焊。在实际施工时,有关人员应对顺序管理引起重视,拼装钢构架的工作,通常先于设备模块化两个月开展,这样做可使场地空间得到更加充分的利用。

本项目部分非标设备有铺设内衬里的需求,施工人员出于将顶封头内衬环节难度维持在较低水平的考虑,决定在拼装封头的同时开展内衬里相关工作。要想使工作效果达到预期,关键是对衬里捣实程度、锚固钉焊接情况、衬里烘干程度引起重视,这是因为上述因素均会给封头吊装可靠性造成影响。

4.2 管道模块安装

由专业人员结合钢结构对应管道走向及长度,对集中穿管位置进行选择,穿管区域以管廊中部及端部较为常见。随后,基于可利用空间对操作平台进行搭建并固定,管廊管道水平运输与垂直运输所用工具为电动葫芦,而对穿管、对接、安装作业进行集中开展的目的,主要是打造高效流水生产线,在最大程度减少架设用量的基础上,通过平行作业的方式,对工效进行提高。在对衬里管道进行单段施工的环节告一段落后,由施工人员充分利用车辆开展吊装作业,并对铰接阀方位等重要内容加以确认[3]。

4.3 设备模块安装

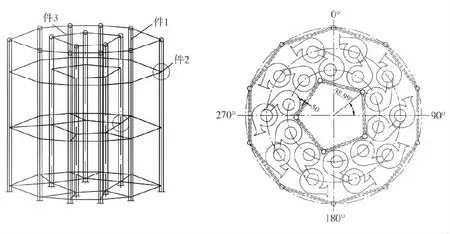

本文结合反应器R1103 实际情况,对模块化安装要点进行分析。该反应器的规划依据有管嘴、单吊重量、内件位置、板材高度、车辆选型,将吊装木块分为五个。对分段情况加以确定后,便可向供货商就内件状态提出要求,提前对吊装所需平衡梁进行准备,在明确焊接吊点的基础上,完成封头组装胎具的制造工作(如图1)。随后,再根据特定顺序对模块进行集中吊装以及安装。这一过程需要引起重视的部分,便是吊装安全性和胎具可靠性,有关人员应通过实时监控的方式,确保危险因素可被及时发现并消灭。

图1 封头组装胎具

5 结论

上文所讨论技术可有效解决常规施工方法常见的问题:a.内件及附件被遗漏;b.内件无法顺利通过孔洞,由于该技术将多数环节移至地面进行,不仅降低了检查和管理的难度,并使项目质量得到有效控制,还对不必要的高空作业、交叉作业和密闭空间作业进行了消除,施工安全性因此而得到了有力保证。