航空铝合金材料疲劳额定强度试验研究

2021-03-28陆宇浩

陆宇浩 金 锋 戴 军

( 上海华测品正检测技术有限公司 航空材料测试中心,上海201114)

航空飞行器在运转的过程中因持续受到周边环境施加的力的作用而造成不同程度的损伤,如果航空飞行器材质的疲劳强度低,在后续使用过程中将会出现安全使用期限短、可靠性低的问题[1]。 而航空飞行器制造材料中的铝合金的具体元素成分以及疲劳额定强度值大小对该类型材料投入量产、应用及可靠性都将有十分重大的关联。 因此, 对航空飞行器制造材料中的铝合金细节疲劳额定强度进行测试,对航空飞行器在运行过程中的安全及为行业后期进行更高规格的科学研究都具有重大意义和实用价值。

1 航空铝合金材料疲劳强度研究现状及需求

1.1 发展现状

现代航空飞行器在机身材料的选择上, 不仅需要考虑静强度和抗腐蚀性,为了提高经济节能和可靠性问题,还需重点考虑机身材料自身的重量及疲劳寿命。 如减轻机身重量可以减少燃油和碳排放,还可以提高航空飞行器的可操作性。

1.2 应用需求

通过对航空飞行器机身材料疲劳寿命的测算试验, 可以得出较为准确的预计航空飞行器机身材料的疲劳寿命,能够有效避免航空飞行器因超期服役而产生的事故。 此外, 通过对航空飞行器机身材料化学成分的测定及疲劳寿命的测算,还可以为后续材料升级试验提供参考。

2 DFR 试验试样制备

2.1 试样样式设计思路

本次试验采取缺口试样方案。由于缺口的问题,造成了试样存在几何不连续性,因此在试样缺口根部及其附近产生了很大的应力、应变集中,从而影响构件的弹性变形、塑性变形和断裂。在交变载荷作用下,由于应力集中的存在,疲劳裂纹往往首先起始于构件的缺口部位,并在以后的循环应力作用下裂纹逐渐扩展,最后导致整个构件的疲劳断裂。 另外,实际材料中的裂纹、夹杂物等缺陷的应力集中效应往往也可以通过缺口分析来解决,因此制备缺口试样是一种很好的选择。

2.2 试验件制备

第一,确定试样尺寸。 将2XXX-T3 系铝合金在板材上切取宽度为40mm、厚度为1.6mm 的试样,沿试样长度向平行于板材方向轧制,按照相关规范,预制缺口。 制备试样符合下面指标:a.敲击缺口试样尺寸b1 误差小于0.15mm, 试样尺寸h1 误差小于0.1mm;b.锉削缺口试样尺寸b2 误差小于0.35mm,试样尺寸h2 误差小于0.05mm。 分为8 组,共60 件试样。

为了确保试验的精度,定制专用双工位真空吸盘夹具( 合金和表面处理系数试验件),为避免划伤工件,采用橡胶圈密封。依据设计要求采用非接触测量方式进行尺寸检查光洁度测量,确保试样各参数符合试验要求。采用放大倍率为20 倍的光学显微镜检查试样两面,50 倍率下检查试样边缘是否存在磕伤。

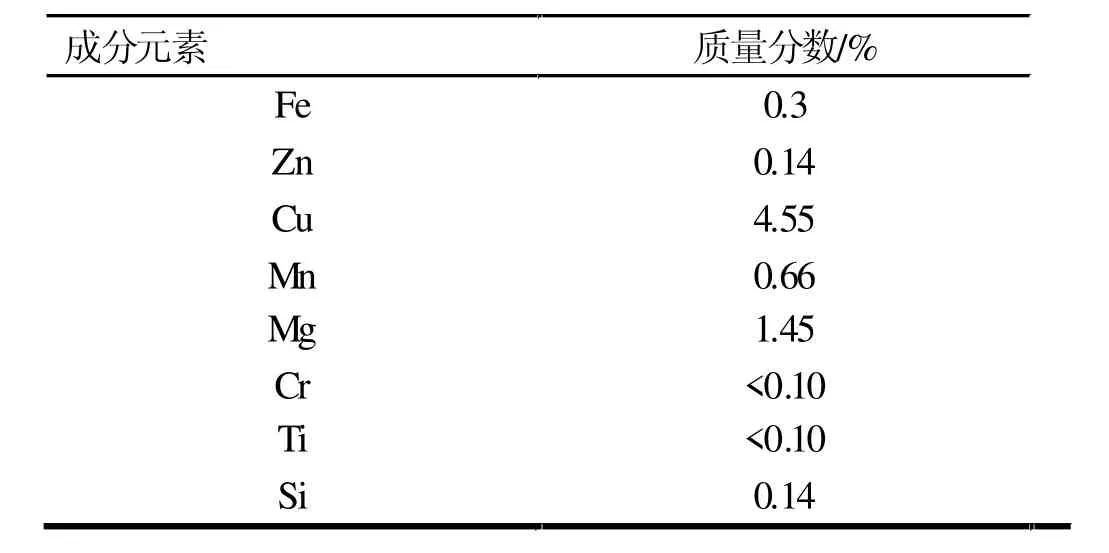

第二,成分( 各元素质量分数)和力学性能检测。 得出试验材料2XXX-T3 系铝合金具体的组成成分,制定防腐蚀措施。 由于ICP 光谱法检测具有数据精准度高、 无需其他元素辅助,且2XXX-T3 系铝合金中各元素之间的波长具有较大的差异,其中Zn213.9nm、Cr 波长约为357.9 nm 等,故本次化学成分的检测方法采用了ICP 光谱法进行。加工后对试样进行清洗干燥处理,采用激光打标机在试样夹持端两头分包打标, 标记号为试样编号流水号,确保试样唯一性标示。 该材料的组成成分见表1。

表1 材料组成成分表( 质量分数)

第三,残余应力的表征。 为验证2XXX-T3 系铝合金加工进行工艺1- 工艺4 时, 其在不同工序下残余应力的情况, 使用X-RaY 衍射法对试样加工后的残余应力进行了测量。

研究认为金属构件中的残余应力能够起到延缓构件裂纹的萌生与扩展作用,进而对疲劳寿命有效提升。8 种试样在应用该种工艺进行应力验证时,表现均相对平稳。 采用工艺1 时,各试样的应力值普遍较大,最大可达-588MPa( 负值为代表正应力方向),应力值最小为工艺4,最小值为-29MPa。

3 基于DFR 法的疲劳试验方法

3.1 DFR 法

DFR 法是波音公司通过对众多航空飞行器试验分析而发明的一种测试试验方法,因为其具有快速、可靠的特性,而被行业广泛应用,是当前较为科学、合理的工程实践方法。 而该方法进行疲劳测算的可靠性来源于能够准确计算紧固件的荷载分布,避免计算时发生的噪声影响, 进而求出准确应力。 计算中的DFR 值选取标准S-N 曲线法进行。

3.2 试验环境及参数设定

本次对航空飞行器机身材料2XXX-T3 系铝合金细节疲劳额定强度测试选择使用MTS 10 吨电液伺服低频疲劳试验机来完成,10 吨疲劳试验机最大静载荷为±100kN,动态载荷为±100kN,静态载荷误差≤±1%,动态载荷误差≤±3%。

试验载荷波形为正弦波,应力比R=0.06。试验加载频率设定为10Hz~20Hz,每组试验件的频率必须保持一致。对中检查使用数据采集箱e-DAQ 和应变片,采集试验件表面的应变值,来计算试验件对中度是否满足要求。应变片使用BE-120-3AA,标准电阻值:120Ω。

本着对试验严谨负责的态度,严格按照试验流程进行,试验结束后对每一组试验数据进行比对。按照weibull 分别计算出60 件试样的特征寿命,为了保证试验的可靠度,需要选取合适的应力水平(如试验件寿命在(1~5)×105次之间,则可继续在这一应力水平下重复试验或在80%Smax~120%Smax 之间微调试验应力重复试验,可重复3 根试样件,根据3 根试样的结果确定正式试验应力),使每组试验的特征寿命的有效值不少于5 个。

4 试验结果与讨论

4.1 疲劳试验寿命值探讨

本次试验最大应力为100MPa 和最小应力为6MPa 时,八组缺口试样的寿命值。疲劳寿命在平均值处上下波动,数值分布在250000-450000 次之间。

根据表2 经计算可得到八次疲劳试验的统计学数据中平均值为308308.3,标准差为64837.58,变异系数为0.210301。

表2 缺口试样八次疲劳寿命的统计学相关参数

其中变异系数为0.210301,说明测试数据的离散程度较低,试样件性能较为稳定,低于0.25,符合预定目标。

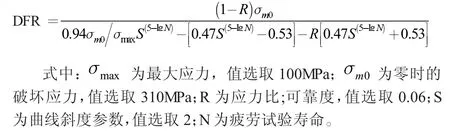

4.2 试验标准的DFR

本次试样中细节疲劳额定强度(DFR)计算选用的是单点法计算,其计算式如下:

经计算,疲劳试验寿命值为450000 时,DFR 值为176.61MPa。

5 疲劳缺口分析

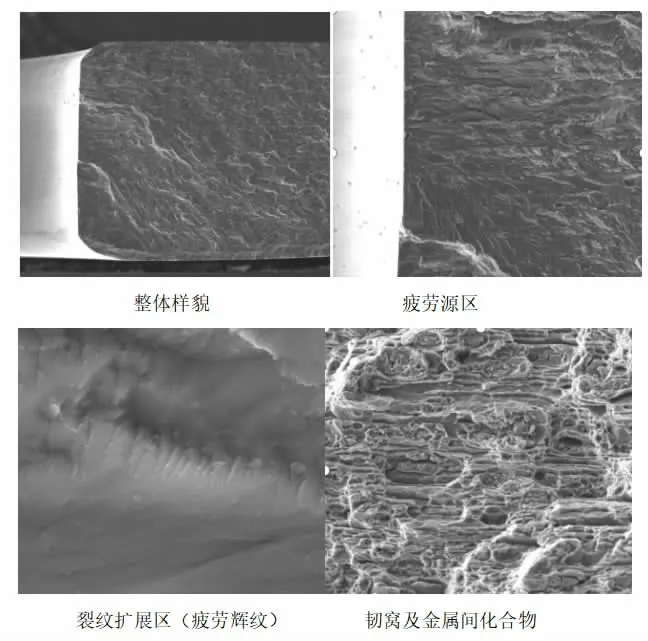

为更加直观明了的查看2XXX-T3 系铝合金的疲劳性能,对试验样品的缺口部分进行了扫描电镜观察,了解试样在应力条件下断裂的过程,既可以得出试样的疲劳类型,还可以推断出形成疲劳断裂的因素。

从图1 电镜扫描图片可以看出,截取的试样断口可以明显区分的组成部分有疲劳源区、疲劳辉纹、韧窝及金属间化合物等。在疲劳源区图中可以看出,整个疲劳断口中带有线状条带(疲劳辉纹)的区域分布最为广泛,其次是分布于右上角的粗糙区和左下角的疲劳源区。断裂源的具体位置由中线状条带、圈状条带纹路归集处所指示。裂纹扩展区是在应力作用下,裂纹由最开始的密集逐渐张开,形成表面较为光滑、各纹路之间走向一直间距规则的区域。韧窝及金属间化合物断口表面粗糙,是由于在应力作用下发生瞬间变形所致,属于韧性断裂,亦可以看到断口中存在大量的空洞。

图1 电镜扫描图

6 结论

本文从行业发展现状及需求入手,探讨出航空铝合金细节疲劳额定强度试验未来将拥有广阔的市场前景,而DFR 法因其具备快速求出应力值而将成为行业主流。依托DFR 法制备了试样及进行了八组缺口试样的测试,DFR 值为176.61MPa,疲劳寿命在平均值处上下波动,其变异系数为0.210301,对于要求的0.25,表明该试验方法有效。