单因素变量法探究电流密度对Ni- P 镀层制备的影响

2021-03-28侯彩凤郭丽娟郑罗涛刘爽爽

侯彩凤 郭丽娟 郑罗涛 刘爽爽

(中国石油大学胜利学院,山东 东营257061)

1 研究背景

腐蚀与磨损所造成的损害不仅不仅是经济问题更是安全问题,对人们经济和生活带来巨大影响[1]。出于对腐蚀与磨损的危害性的准确认识,采用先进而有效的防护手段成为必要选择,电镀技术是表面防护的重要手段之一。电镀Ni-P 镀层因其优异的耐磨、耐蚀性能,不会引入重铬等污染环境的物质,因而受到广大研究者和生产制造商的厚爱[2-3]。电镀Ni-P 镀层是各种复合镀层、特殊功能涂层研究的基础,因而探究电镀规范(如电流密度、波形、温度、搅拌等)、镀液配方(主盐、导电盐、络合剂、整平剂等)、基体表面(预处理、基体金属结构等)等各因素对镀层形成过程和镀层质量的影响至关重要。单因素变量法固定单一实验变量,研究变量对试验结果产生的影响,是基本、简单、易操作的试验方法之一,易于各个层次研究者对各种研究课题展开研究。本文采用电沉积技术成功制备出Ni-P 镀层,并通过单因素变量法研究了电流密度对Ni-P 镀层形成过程的影响。

2 试验材料与方法

2.1 试验材料

试验材料选用Q235 为阴极,含Ni 量99%的镍板为阳极,阴阳极尺寸均50 mm ×8 mm ×3 mm。镍板作为可溶性阳极,可提供并补充镀液中Ni2+的损失,维持镀液成分稳定。在试样上方钻孔,采用挂镀方式进行电沉积,具体电沉积装置示意图如下1 所示。

图1 电沉积装置示意图

2.2 预处理

预处理流程为:手工打磨→冲洗→化学除油→冲洗→酸洗与活化→冲洗。具体如下:

将阴阳极试样依次使用180CW、240CW、400 CW、600CW、800CW、1200CW 和1500CW 砂纸由粗到细进行打磨,直到试样表面光亮平整为止,然后用去离子水进行超声波清洗。超声清洗后的表面仍存在油脂等杂质,如果不彻底清除会影响后期电镀层的质量,因此要对试样进行进一步的化学除油。将试样浸泡在80℃的碱性除油溶液中15 min,温度为80℃,除油配方如表1 所示。酸洗的目的是除去试样表面的氧化膜,本实验选用酸洗配方为5%的盐酸,既可以去除上一工序残留的碱液,又可以去除打磨不干净的氧化膜,使基体具有活性的新鲜的表面暴露出来,因此酸洗与活化表面同时进行,提高Ni-P 涂层与表面的结合力。

表1 化学除油配方(g/L)

2.3 电镀方法

试验选用主要设备有AD2050 稳压恒流电源、HH-2 恒温水浴锅、KQ-1000 数控超声波清洗器等。经过前期试验和文献调研综合分析,本试验单一实验变量为电流密度,其梯度为1.5 A/cm2、2.0 A/cm2、2.5 A/cm2、3.0 A/cm2、3.5 A/cm2,确定电镀配方及各成分作用如表2 所示。电镀时间为35 min,电镀过程中每隔10 分钟测试一次pH 值,确保pH 值在1~2.5 之间。如果出现偏差,用硼酸进行调节。为防止阳极镍板溶解引入杂质,试验过程中采用熔喷布将阳极包裹起来。

表2 电镀配方级各成分作用(g/L)

3 试验结果

3.1 电流密度对镀层表观形貌的影响

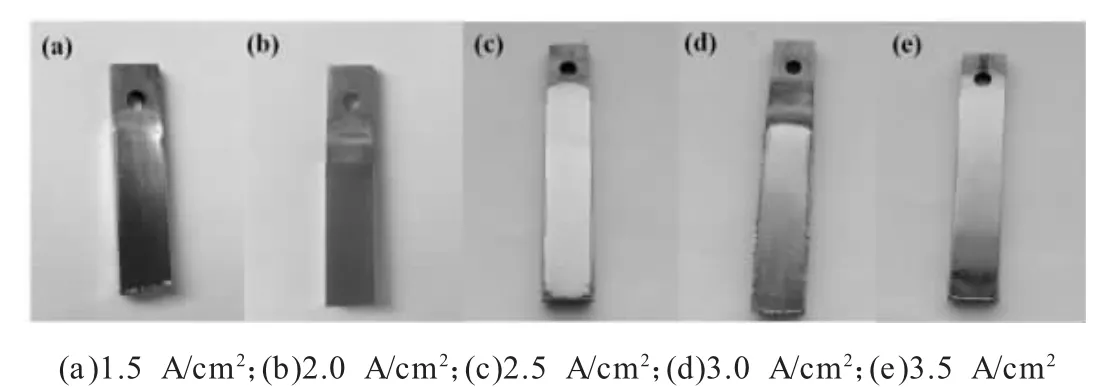

试验选取电流密度梯度为1.5 A/cm2、2.0 A/cm2、2.5 A/cm2、3.0 A/cm2、3.5 A/cm2,Ni-P 镀层宏观形貌如图2 所示。从图中可以看出,随着电流密度的增加,镀层表面宏观形貌出现较大不同。当电流密度小于2.5 A/cm2时,图2(a)和图2(b)镀层表面有较多麻点,表面粗糙不平。而当电流密度为2.5 A/cm2时,图2(c)镀层表面光亮平整,无麻点凹坑等宏观缺陷,具有金属光泽,表观质量较好。当电流密度超过2.5 A/cm2时,图2(d)和图2(e)镀层边缘出现较多毛刺,甚至出现边缘过烧情况。这是因为电流密度过大,反应加剧热效应增加,导致试样烧黑或烧焦情况发生,这种情况说明已超过电流密度上限。

图2 Ni-P 镀层宏观形貌

3.2 电流密度对镀层质量和厚度的影响

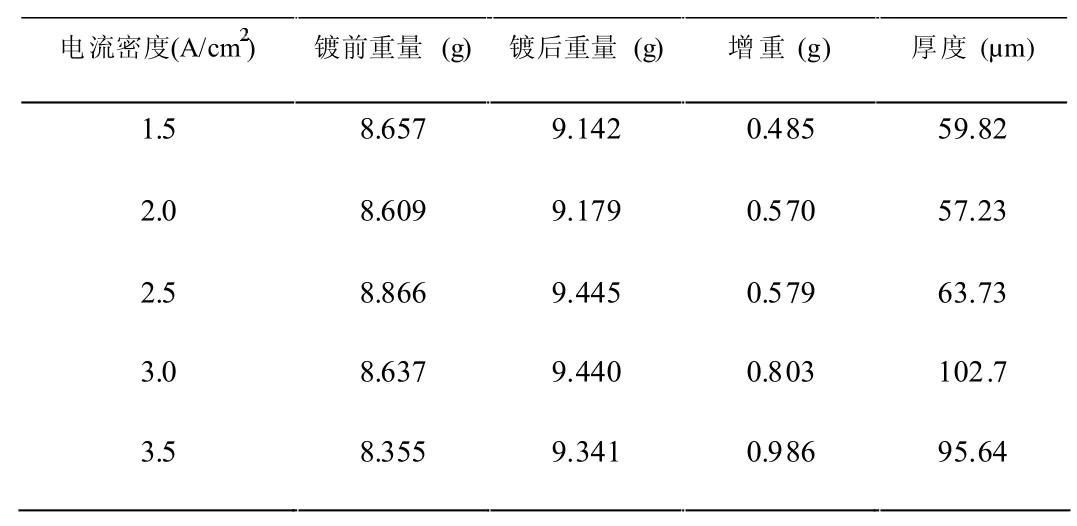

试验分别对不同电流密度下电镀试样镀前和镀后质量进行称量,再通过磁性测厚仪测量镀层厚度。以上结果如表3 和图3所示。从表中可以看出,随着电流密度的增加,镀层的质量不断升高,且在电流密度为2.5~3.0 A/cm2时,镀层增重速度最快。当超过3.0 A/cm2后,虽然镀层重量在增加,但增加较为缓慢。从镀层厚度测试结果来看,当电流密度小于3.0 A/cm2时,随着电流密度的增加,镀层厚度随之增加;但电流密度为3.5 A/cm2时,镀层厚度反而比3.0 A/cm2时有所下降。

电镀过程分为液相传质、电化学还原和电结晶三个基本步骤,这三个步骤同时进行,但在不同条件下,各个步骤快慢程度存在差异,速度最慢的称为电镀过程的“控制环节”[4]。随着电流密度的增加,镀层生成速度增加,即电镀过程主要受到阴极极化作用的影响,过电位越高镀层形成速度越快,此时发生电化学极化,电镀过程受电化学还原步骤控制,即电流密度小于3.0 A/cm2阶段。当电流密度超过3.0 A/cm2,镀层增重速度减缓,甚至得到的镀层厚度小于较低电流密度,说明随着电流密度不是影响镀层形成的主要因素。随着电流密度提高,阴极电位基本不再发生变化,电镀过程主要受到液相传质的影响。

表3 不同电流密度下Ni-P 镀层增重及厚度

3.3 电流密度对镀层断面形貌的影响

图3 电流密度对镀层重量和厚度的影响

选取电流密度为1.5 A/cm2、2.5 A/cm2、3.5 A/cm2的镀层进行断面观察,如图4 所示。从图4(a)中可以看出,当电流密度较小时,镀层较薄,且镀层与基体之间有明显的分界线,说明结合效果差;随着电流密度增大到2.5 A/cm2(见图4(b)),镀层厚度显著增加,且镀层与基体之间界面及镀层外表面均平整,结合良好,整个镀层断面致密,镀层质量较好;当电流密度增大至3.5 A/cm2,镀层厚度增加,但是镀层与基体结合界面及镀层外表面均出现细小的锯齿形状,说明镀层致密度稍差,表面不够平整。该结果与3.1 和3.2 中分析结果一致。

图4 电流密度对镀层断面形貌的影响

4 结论

本论文通过单因素试验法得出电流密度对电镀Ni-P 镀层的表面形貌、镀层重量和镀层厚度均有显著影响:

4.1 当电流密度为2.5 A/cm2,可得到表面平整光亮、致密均匀的镀层。电流密度过小会导致麻点、凹坑等缺陷,电流密度过大会引起镀件边缘出现较多毛刺、甚至烧焦现象。

4.2 随着电流密度的增加,Ni-P 镀层厚度也随之增加。但电流密度较小时,电镀过程主要受阴阳极的电化学还原步骤控制,镀层厚度增加较快;当电流密度较大时,电镀过程主要受液相传质步骤控制,镀层厚度增速随之降低。