考虑纵向振动的注入管柱安全性分析

2021-03-26韩光耀朱卫平舒博钊刘锦天

韩光耀,朱卫平,舒博钊,刘锦天

(1.中国石油新疆油田分公司 工程技术研究院,新疆 克拉玛依 834000;2.中国石油煤层气有限责任公司 工程技术研究院,西安 710000)

为降低压裂、酸化等储层改造作业的成本,一些油田采用了单纯油管作为施工管柱,即,压裂管柱为不带封隔器、油管锚等井下工具的光油管,不但节约了工具成本,而且还节省了后期工具打捞等作业的成本,简化了施工工序,加快了油气井投产进度。同时,油套环空的流体也可以作为“天然”的封隔器,与空套管注入作业相比,有效降低了上部套管的承压值。

1 注入管柱轴向抗拉安全系数研究

带有封隔器的管柱在注入作业时,由于封隔器的油套环空的封隔作用,注入管柱内外压差较大;同时由于封隔器的锚定作用,对管柱末端的纵向位移进行了约束,因此管柱会因压力、温度的变化形成的“鼓胀效应”和“温度效应”产生额外的轴向力[1-6]。2种载荷的共同作用,使管柱的失效形式变得复杂,难以用单一的安全系数指标准确评估。

光油管注入管柱的下端无井下工具约束其纵向位移,管柱处于自由状态。在注入作业时,主要承受轴向载荷,且近井口处的轴向载荷最高,管柱失效形式为管体拉断或脱扣。因此,该工况下主要研究管柱的轴向抗拉安全系数。

1.1 静态安全系数

当管柱下入到井中后,不进行任何作业,上端悬挂于井口装置上,下端不受任何约束。为使结果趋于保守,本文所指重力均不考虑浮力影响,管柱仅受重力作用。管柱的轴向抗拉安全系数用式(1)计算。

(1)

式中:S1为仅考虑管柱自重时的静态安全系数,无量纲;L为管柱长度,m;n为管柱线重,N/m;Ftb为管柱的抗拉强度,kN。

这种管柱安全系数计算方法目前仍应用于射孔、起下管柱等作业工况中,进行初步的管柱安全性估算。

1.2 注入安全系数

当管柱进行注入作业时,例如压裂、酸化作业等,管柱内壁会对流体产生摩擦阻力作用。根据作用力与反作用力的关系,液体会对管柱产生沿管柱轴向向下的拉力。相关文献对此有过详细的研究[7-12]。注入作业进行到稳定状态时,管柱受到的轴向载荷就包含管柱自重和流体的摩擦阻力。此时的安全系数用式(2)计算。

(2)

式中:S2为考虑流体摩擦阻力时管柱的轴向抗拉安全系数;ppipe为流体的沿程摩阻,MPa;d为注入管柱的内径,mm。

需要指出的是,正常注入时,沿程摩阻ppipe只是井口泵压的一部分,前者数值小于后者。当遭遇作业事故,例如压裂作业时油管末端突然严重砂堵,管柱内液体失去流动性,摩阻值大小就等于井口泵压,此时仍可以使用式(2)计算管柱安全系数,只是要将沿程摩阻ppipe换成井口泵压。利用该式也可以估算光油管注入作业时的最高井口限压。

1.3 振动安全系数

当注入过程中流体的摩阻值发生周期性变化时,流体产生的摩擦阻力也呈周期性变化。这种周期性变化的轴向作用力势必会造成管柱纵向周期性振动。如果恰好轴向作用力的变化频率与管柱固有频率相近或相等时,将会引起管柱共振,此时管柱的振幅将会急剧增加;相应地,由振动产生的额外轴向力也将大幅增加,影响管柱的安全性。

实际上,悬挂在井筒中的管柱并不是一种刚体,而是更接近于弹簧那样的变形体。为了方便研究,把整个管柱看成一个无质量的弹簧和一个质量为M的质点,其中质点的质量为整个管柱的质量。工程上主要关心管柱最末端的振动情况,因此这样的简化是可行的。由材料力学[13]和机械振动[14]相关知识,可以求得以下物理量。

(3)

(4)

式中:F0为管柱在摩阻值为Δp作用下的受力,即振系受迫振动的扰力,N;Δp为给定的摩阻变化值,MPa;D为管柱的外径,mm;E为材料的弹性模量,MPa;M为振系的等效质量,kg;c为振系的阻尼系数,Ns/m;β为放大率,无量纲。

放大率在本文的含义为:当管柱在充满流体的井筒内振动时,一旦发生共振且振动进入稳定状态时,由于流体的阻尼作用,管柱的振幅并不会变为无限大,由此产生的载荷只是在原F0的基础上放大了β倍,数值大小取决于振系的阻尼系数c。

根据阻尼系数的定义,管柱与流体组成的振系的阻尼系数,即管柱在井筒中以单位速度运动时受到的阻力由管柱内、外表面与流体的摩擦力,以及管柱截面变化处在轴向方向运动时排开流体受到的阻力2部分构成。其中管柱内、外表面与流体的摩擦力产生的阻尼系数可以用黏度的定义公式[15]经变化后求得。

(5)

式中:c1为管柱内外表面与流体的摩擦力产生的阻尼系数,Ns/m;μ为液体的黏度,Ns/m2;Dm为油管节箍外径,mm;dc为套管或井筒的内径,mm;l1为所有油管节箍总长度,m;l2为所有油管本体的总长度,m。

假定管柱与流体以1 m/s的单位速度相对运动,那么由于管柱截面变化在轴向排开流体产生的阻尼系数可以由动能公式[16]变化得到。

(6)

式中:c2为管柱截面变化在轴向排开流体产生的阻尼系数,Ns/m;ρ为井内流体的密度,kg/m3。

振系的实际阻尼系数c=c1+c2。

求得上述物理量之后,管柱的安全系数用式(7)求出。该式较为全面地考虑了管柱自重、流体摩擦阻力以及振动时产生的最大轴向动载荷对管柱轴向抗拉安全系数的影响。用该式也可以得到考虑纵向振动时注入管柱轴向抗拉安全系数的最小值。

(7)

式中:S3为考虑了纵向振动时管柱的轴向抗拉安全系数。

2 事故案例

以hX井为例,该井为直井,完钻井深5 200 m,完井油套直径为139.7 mm,壁厚9.17 mm,下深5 088 m,其中5 088~5 200 m为裸眼完井。2020-01,使用ø73 m(2英寸)规格的加厚油管5 170 m,钢级P110,不带井下工具作为注入管柱,对目的层5 178~5 188 m进行酸化作业,油管内径为62 mm。

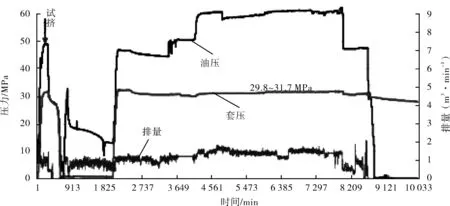

正常注入作业时,注入排量1.1~1.4 m3/min。施工过程中套压29.8~31.7 MPa;油压45.0~61.1 MPa。入井净液量共计140 m3,其中酸液120 m3,活性水20 m3。

hX井酸化施工曲线如图1。

图1 hX井酸化施工曲线

酸化作业后,根据设计要求进行放油、气举作业。因套压与出口压力显示异常,使用液面仪对油管及油套环空测液面,油管及套管液面位置在600 m左右有显示,初步怀疑600 m处油管可能有漏点。进行起管柱作业,起出73 mm油管43根(415 m处)时,发现油管从接箍以下63 cm处断裂。现场检查断裂油管内、外壁无腐蚀现象,壁厚5.5 mm无变化。

hX井作业管柱失效形貌如图2。该井管柱本体发生断裂,符合加厚扣型油管的受力特征;断面处形态有明显缩颈,符合轴向力造成的失效特点;断裂点在井口往下管柱总长度8%处,说明管柱上端井口处受轴向力较大,符合光油管在井筒中受轴向力的受力特点。

通过对压裂施工参数进行初步分析,现场技术人员发现注入酸液的实际摩阻偏高,因此施工排量较低。排量为1.2 m3/min时,沿程摩阻20.16 MPa;排量为1.4 m3/min时,沿程摩阻28.95 MPa。注入作业期间,排量在1.1~1.4 m3/min波动,油压变化大,套压变化小,判断摩阻较大。初步认为管柱失效是“管内存在堵塞物”导致。

图2 hX井作业管柱失效形貌

3 事故分析

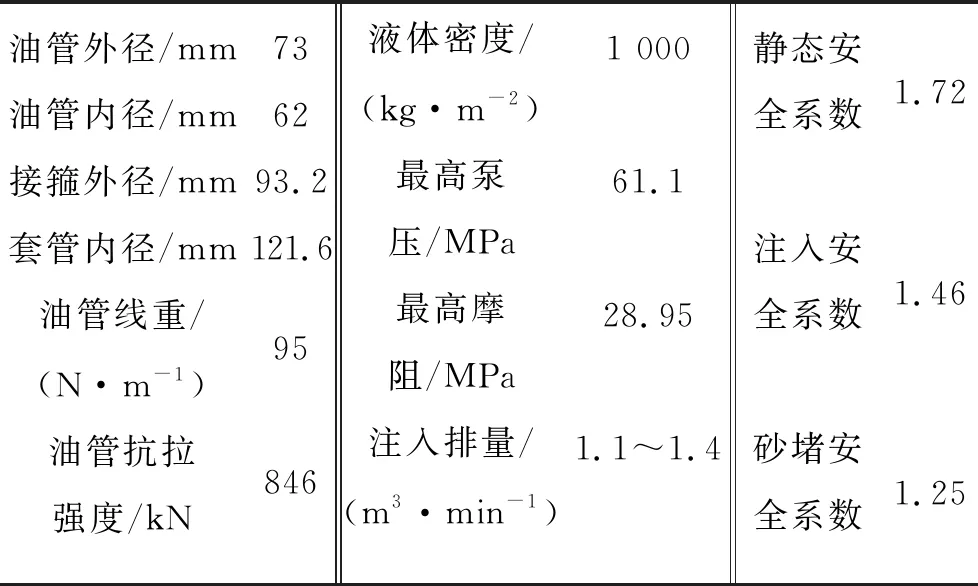

将各项参数代入安全系数计算式,得到计算结果如表1。

表1 静态与注入安全系数计算数据

由表1可以看出,仅考虑自重时,管柱轴向抗拉安全系数为1.72;考虑注入液体的摩擦阻力影响后,管柱的轴向抗拉安全系数为1.46;即使发生管内异物堵塞,在管柱内液体不流动、油管通道完全堵死的情况下,全部井口泵压产生的轴向载荷作用于管柱轴向,此时管柱的轴向抗拉安全系数仍有1.25。

该井为酸化作业,酸液内并无加砂,发生异物堵塞的可能性极小,并且从施工曲线上来看,虽然排量波动规律明显,但并没有明显的排量骤降现象,也就是说未发生突然的严重堵塞。因此,“异物堵塞导致管柱失效”的分析结论比较牵强。

考虑到该次作业的摩阻高,在正常注入时排量变化量为0.3 m3/min,占到了总排量1.1~1.4 m3/min的27%~21%,占比相对较高。如此高的排量变化,加上液体摩阻高,会引起摩阻值在一个较大的范围内变化。由实际排量下的摩阻值初步估算,排量变化引起的摩阻变化,在数值上最高可以达到12.67 MPa。从施工曲线上来看,整个注入作业期间都保持了该变化率,排量及摩阻的变化时间较长,引起管柱的纵向共振的可能性高。

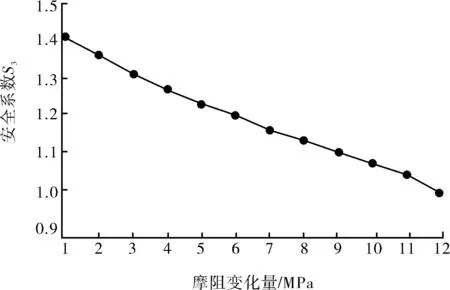

利用振动安全系数S3计算方法,计算在不同摩阻变化量的情况下振动安全系数的变化量,如图3。

图3 振动安全系数S3与摩阻变化量的变化曲线

通过图3可以发现,即使有1.0 MPa的摩阻变化,管柱共振时,轴向安全系数也降为1.41;摩阻变化为5 MPa时,轴向安全系数降为1.23,其对管柱抗拉安全系数的影响超过了管柱内堵塞;当摩阻变化量为本次注入作业的实际变化最大值12.67 MPa时,由摩阻变化引起的管柱静止伸长量为0.79 m;发生共振时,该伸长量将会被放大7.09倍,达到了5.57 m。此时管柱的轴向抗拉安全系数仅为0.99,可以认为已经失效。轴向抗拉安全系数的这一变化规律更加符合实际作业情况。因此,本次作业中的管柱失效是由于纵向共振导致的,这一结论更具合理论分析结果。

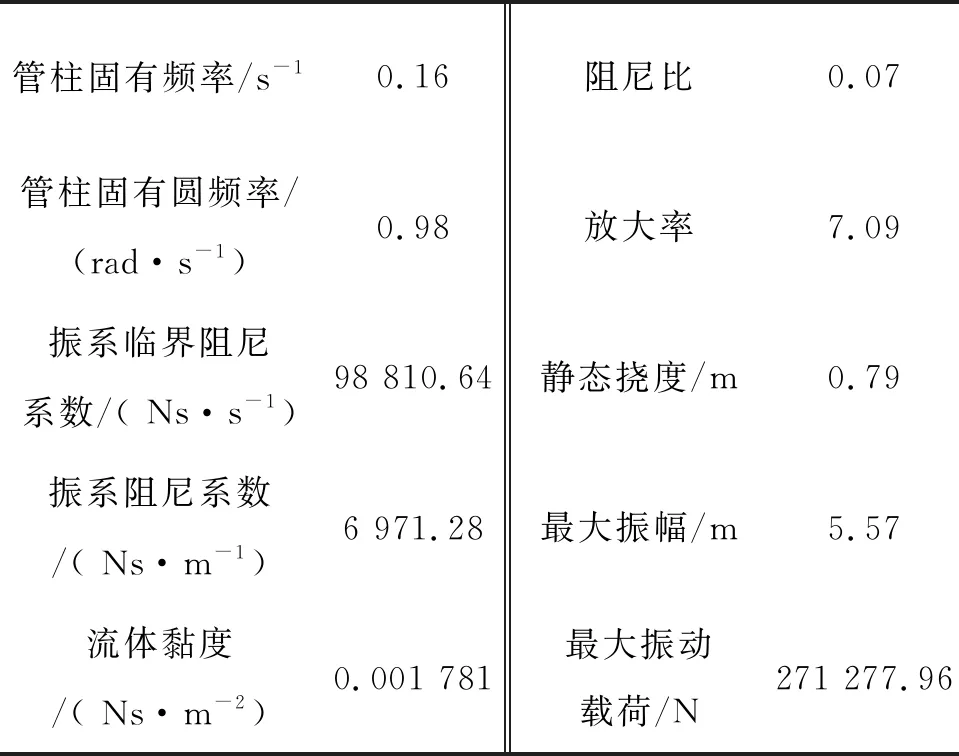

和振动有关的其它物理量计算结果如表2。由表2可知,振系的阻尼比仅为0.07,即井筒内的流体对管柱造成的阻尼有限,不能有效阻止管柱的振动。根据计算结果,一旦管柱发生纵向共振并达到稳定状态,产生的实际振幅将会是摩阻变化产生的静止伸长量的7.09倍。

表2 考虑油管振动时部分物理量计算结果

4 结论

1) 管柱的纵向振动在特定条件下将产生不可忽视的轴向载荷,极大影响管柱安全性。因此使用光油管作为注入管柱时,必须要考虑管柱纵向振动引起的轴向载荷,才可以更科学、准确地评估作业时的管柱安全性。

2) 单纯油管注入作业时发生纵向共振的主要原因之一是井筒内流体不能有效阻止管柱的纵向振动,即振系的阻尼系数较低。解决该问题的方法是增加振系的阻尼系数,以降低共振发生时的最大振幅,或阻止共振的发生;有效的措施是在管柱末端使用相应的井下工具。没有锚定机构的封隔器类似一个阻尼器,相当于增加了管柱截面积,可以极大增加振系的阻尼系数;带锚定装置的井下工具可以完全限制管柱末端的纵向移动,相当于振系的阻尼系数无限大。

3) 本文将井内注入管柱振动问题简化为单自由度振系的振动问题。实际上,井内管柱是具有无限多自由度和无限多阶固有频率的复杂振系,进一步的研究还需要辅助计算工具。