游梁式抽油机椭圆速率柔性驱动及抽油杆疲劳寿命分析

2021-03-26李汉周段志刚陈勇殿司志梅储明来李传杰

李汉周,段志刚,陈勇殿,司志梅,储明来,李传杰

(1.中国石化江苏油田分公司 工程技术研究院,江苏 扬州 225009;2.中国石化江苏油田分公司 采油一厂,江苏 真武 225265; 3.西南石油大学 机电工程学院,成都 610500)

游梁式抽油机具有结构简单,性能可靠等优点,仍然是机械式采油的主要方式。在我国油田生产中,绝大多数为机械采油,约占所有油井的98%,而机械采油中96%的油井采用游梁式抽油机采油[1-2]。

近年来,变频器技术迅速发展。使用变频控制器能够调节电机性能,获得可靠的启动能力,同时解决了驱动电机的变速问题,降低启动电流,从而降低抽油机电动机装机功率,提升系统的效率[3-5]。

传统游梁式抽油机工作时,曲柄做匀速圆周运动,运动参数依据设定的抽油机冲次,调节电机转速至恒定值[6-7]。将抽油机冲次调节至合适的工作点,能够提高电机输入功率,提升泵效,从而使系统效率明显提升。

电动机变速驱动,则是在变频器调节冲次基础上,通过优化运行控制,使电机主动变速,改变抽汲频率和柱塞在抽汲过程中的速度分布,从而减轻地面传动系统和整个杆柱的疲劳载荷[8]。以动态结构分析为基础,以变速驱动为手段,优化悬点运动速度轨迹,可以实现泵效最大化、杆管柱和地面传动系统载荷最小化、系统运行柔性化和驱动系统高效数字化等。

目前,油田推广使用抽油机柔性运转控制技术来提高抽油效率,节省能源。柔性控制技术的典型特征是抽油杆速率随其行程和载荷而改变。椭圆速率拖动抽油是对应的策略之一。本文对该抽油方式下抽油杆的应力特征进行针对性的计算和评估。

1 椭圆速率驱动原理

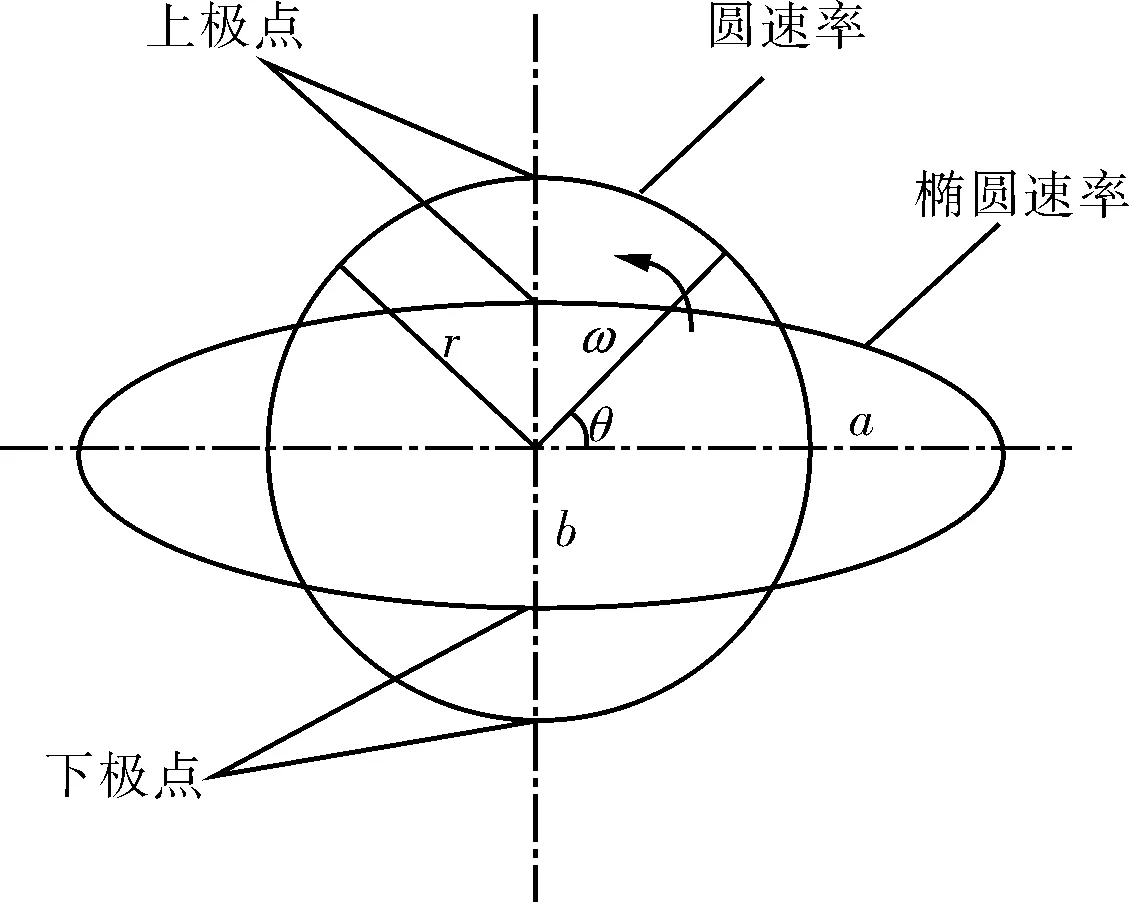

圆速率驱动时曲柄做匀速圆周运动,极坐标下用半径表示转速所得图形为标准圆。四连杆机构的固有特性决定,经过极点时存在较大惯性载荷,增大了电机载荷。椭圆速率驱动在保证冲次不变的前提下,改变曲柄在上下冲程极点时的转速,减小惯性载荷,提升系统效率。其驱动原理如图1所示。

图1 椭圆速率驱动原理

采用变频技术调节电机转速,从而实现曲柄转速主动变化。要使抽油机冲次和冲程不发生变化,则图1中圆形面积Sy和椭圆形面积Sty应相等,即:

Sy=Sty

(1)

r2=ab

(2)

极坐标下圆和椭圆分别可表示为:

圆:ρ=r

(3)

(4)

在给定冲次情况下,圆速率半径r为确定值;引入椭圆速率极速比k(k=a/b;其值由试验决定),可以获得椭圆速率下曲柄转速运动规律。

(5)

式中:ω为转速,rad/s;θ为曲柄转角,rad;T为冲次,min-1;k为椭圆速率极速比,k=a/b,a、b分别表示椭圆长短轴。

椭圆速率驱动是在变频技术基础上,调整曲柄周期运转角速度,将原来的圆周运动速率变为椭圆运动速率。

2 两种驱动游梁式抽油机室内试验

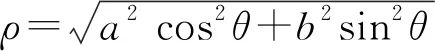

为了对比圆速率和椭圆速率2种不同情况下游梁式抽油机工况及悬点载荷等参数的差异,笔者团队就游梁式抽油机系统进行了室内试验,测试和对比了在曲柄不同运动方式下游梁式抽油机的运动规律及悬点载荷的变化规律。试验装置如图2。

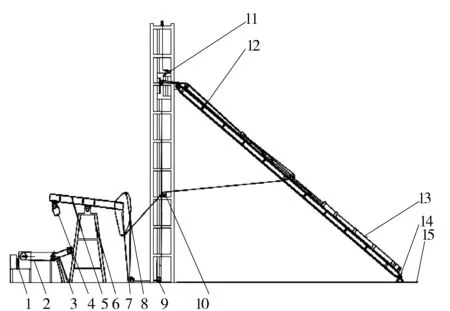

整个驱动系统的关键在于圆速率和椭圆速率的切换。现场采用变频技术改变异步电机转速,从而实现随转角变化的椭圆速率。为了证明试验的准确性,对曲柄轴进行角速度测试,获得2种驱动方式下的曲柄角速度曲线,如图3所示。

1—驱动电机;2—椭圆链轮机构;3—曲柄;4—连杆;5—游梁;6—支撑架;7—驴头;8—绞盘; 9—定滑轮;10—摩擦轮;11—竖直小车;12—支撑架;13—泵;14—底部小车;15—底部导轨。

图3 曲柄角速度曲线

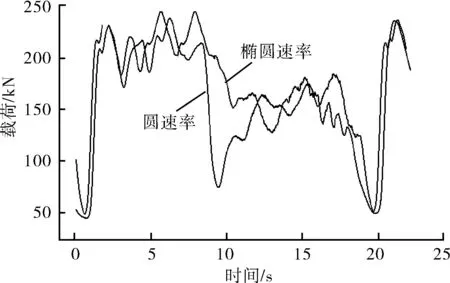

由于室内试验的局限性,无法完全模拟在上千米井深条件下的抽油杆应力情况,但可以在相同载荷前提下,对比不同驱动时驴头连接钢丝绳的载荷变化规律,为进一步仿真分析提供参考依据。2种驱动下钢丝绳载荷变化如图4。

图4 钢丝绳载荷变化曲线

由图4可以看出,2种驱动下钢丝绳载荷峰值大小相近,相差仅为2.91%,考虑振动及摩擦因素,可以忽略不计。但2种驱动模式下载荷发生了明显的变化,在1个周期内,其悬点载荷峰值时间点也发生了明显的变化。在上行程结束时和下行程结束时,2种驱动的载荷出现明显差异,其中,下行程结束,即四连杆结构下死点时,椭圆速率对比圆速率,载荷大幅下降;上行程结束换向过程中,椭圆速率相对圆速率,载荷降低更加平缓,换向更平稳。

3 椭圆速率下抽油机运动学分析

在进行疲劳分析之前,需要分析游梁式抽油机运动特性,为计算提供必要的边界条件。其方法为使用仿真软件,模拟电动机在圆速率和椭圆速率驱动情况,对抽油机悬点位移、悬点速度、悬点加速度随时间的变化规律进行分析,从而为载荷计算、应力分析、柱塞泵冲程周期预测、泵效计算等提供依据[10]。通常情况下,抽油机电动机转子和减速箱输出轴之间的传动比是固定不变的,电动机转子的运动规律决定了曲柄的运动规律,因而依据曲柄的运动规律获得抽油机运动规律[11]。

椭圆速率下曲柄转角与转速之间运动关系用式(5)表达。采用数值分析方法,得到不同角度下角速度值。再将曲柄角速度值输入至三维仿真软件中,获得悬点位移、悬点速度、悬点加速度随时间的变化规律。

使用Soliderworks软件对游梁式抽油机系统进行建模,再建立游梁式抽油机的运动学仿真模型。

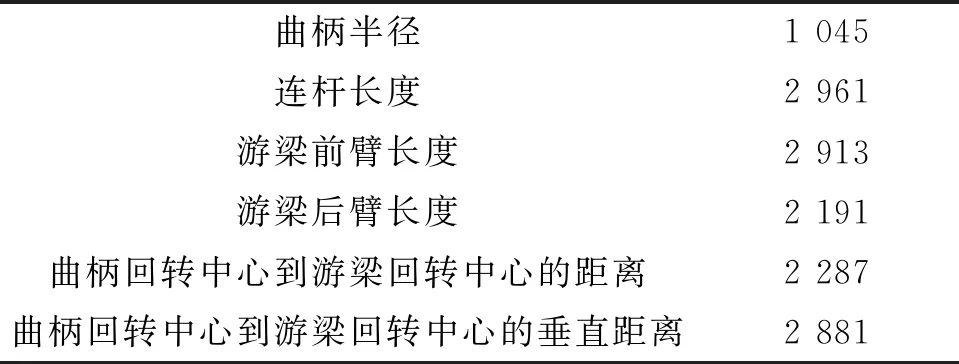

以CYJT8-3-26HY型抽油机为例,其结构参数如表1。取k=2,T=3,对悬点运动参数进行分析。

表1 CYJT8-3-26HY型抽油机的结构参数 mm

将角速度数据作为输入参数,进行运动仿真分析,得到圆速率和椭圆速率2种驱动方式下的悬点速度、悬点加速度变化规律,如图5所示。

a 速度

从图5可以看出,改变曲柄旋转规律,将周期内角速度曲线由圆速率变为椭圆速率,两种驱动方式下悬点速度、加速度有着较大的差距。因而有必要探讨相对于圆速率,椭圆速率驱动下抽油杆的应力及疲劳寿命发生的改变。

4 椭圆速率下抽油杆柱疲劳寿命分析

当游梁式抽油机处于椭圆速率驱动下,电机转速时刻发生变化,整个抽油机系统实际上处于运行非常态环境,悬点速度、加速度变化情况同圆速率驱动状态相比,存在很大差异。悬点运动规律的变化,对整个抽油杆应力分布和实际有效冲程产生影响[12]。

4.1 光杆受力分析

光杆是为实现抽油杆与悬绳器之间的连接而特制的“抽油杆”。因为处于抽油杆的最上部,受力最大,所以光杆的直径比抽油杆直径要大,钢的级别要高,表面更光滑。

初中的学习内容以及学习要求与高中相比是有很大的区别的,初中主要以形象思维为主,而作为高中数学的起始课,“集合”是一个抽象的内容,要基于学生的认知基础和特征组织教学.“讲述+练习”的方式难以达到这个要求,相反,会给刚刚接触高中数学的学生当头一棒,危害的不仅仅是本节课的学习,更是对学生未来学习的伤害.

光杆的上边界条件为悬点运动轨迹,下边界条件为截面承受的抽油杆重力、抽油杆杆柱中活塞以上的液柱重力以及惯性载荷。

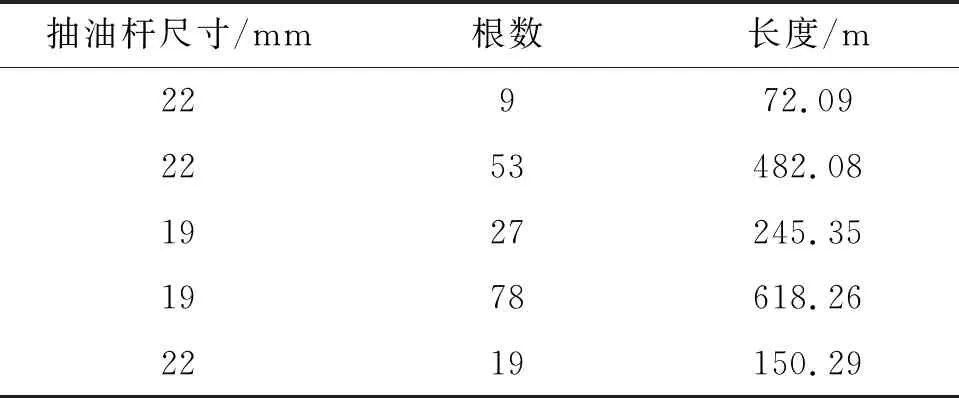

仿真所用光杆的直径为25 mm,长度为8.03 m。抽油杆密度为7 800 kg/m3,原油相对密度为0.96,水的相对密度为1.0,柱塞直径为32 mm。本文游梁式抽油机抽油杆组成如表2所示。

表2 抽油杆杆柱组成

光杆下部到抽油杆重力W1为(d1=22 mm,d2=19 mm):

光杆在上死点所受到柱塞上液柱重力W2为:

抽油杆所受的浮力W3为:

上冲程静载荷为:W1+W2=47 147.83 N

下冲程静载荷:W1-W3=35 047.25 N

4.2 静应力分析

使用Ansys建立抽油杆有限元模型,网格采用Solid188单元。将抽油泵简化为集中重力,将泵塞阻力及抽油杆受摩擦力简化为集中力。根据达朗贝尔原理,将液柱及惯性载荷简化为分布力,均匀沿杆长分布。

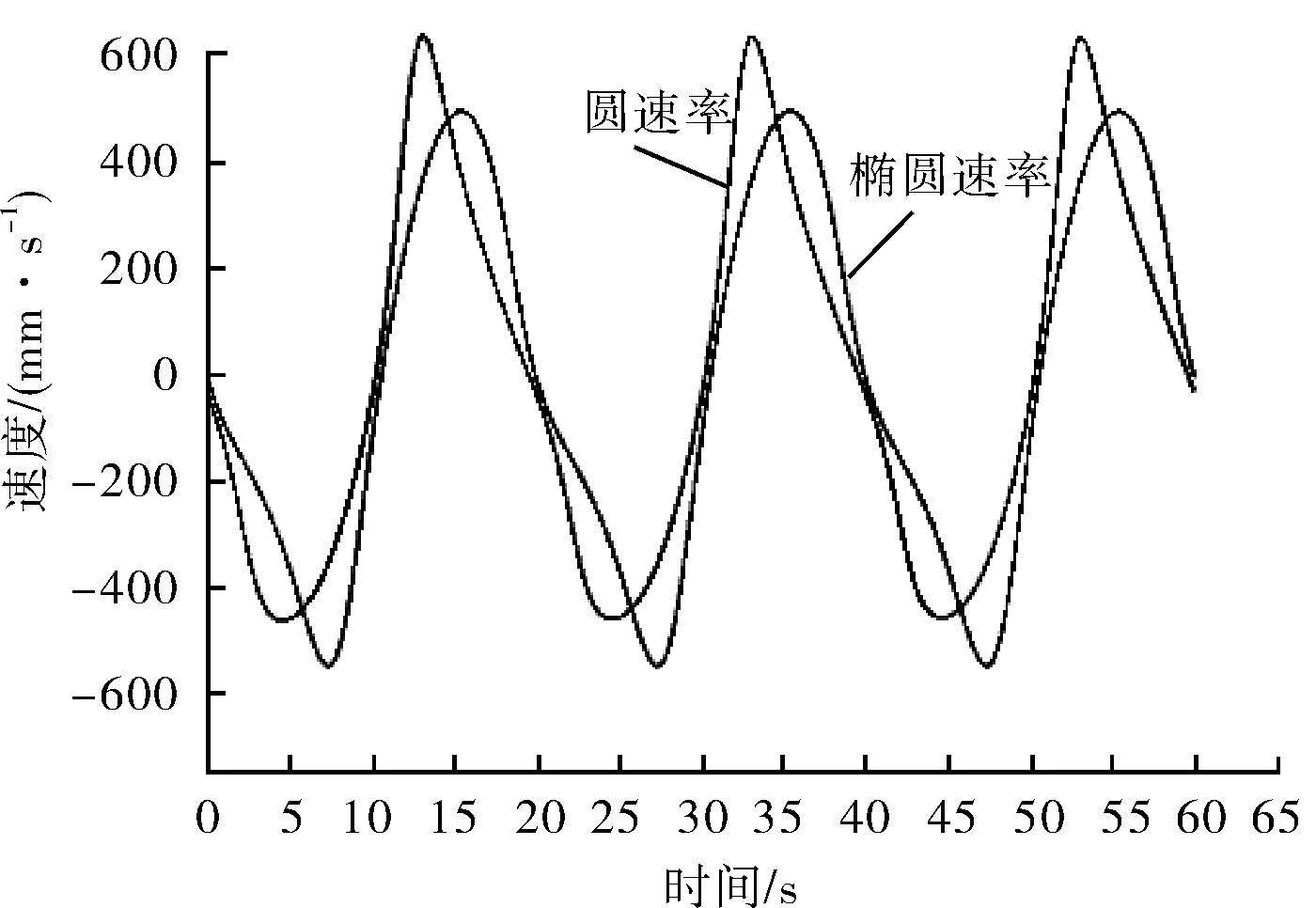

将1个周期简化为20个分析步,每秒为1个间隔,计算每1 s内加速度平均值,每个分析步内分别加载。2种速率下惯性载荷变化如图6所示。

4.3 疲劳寿命分析

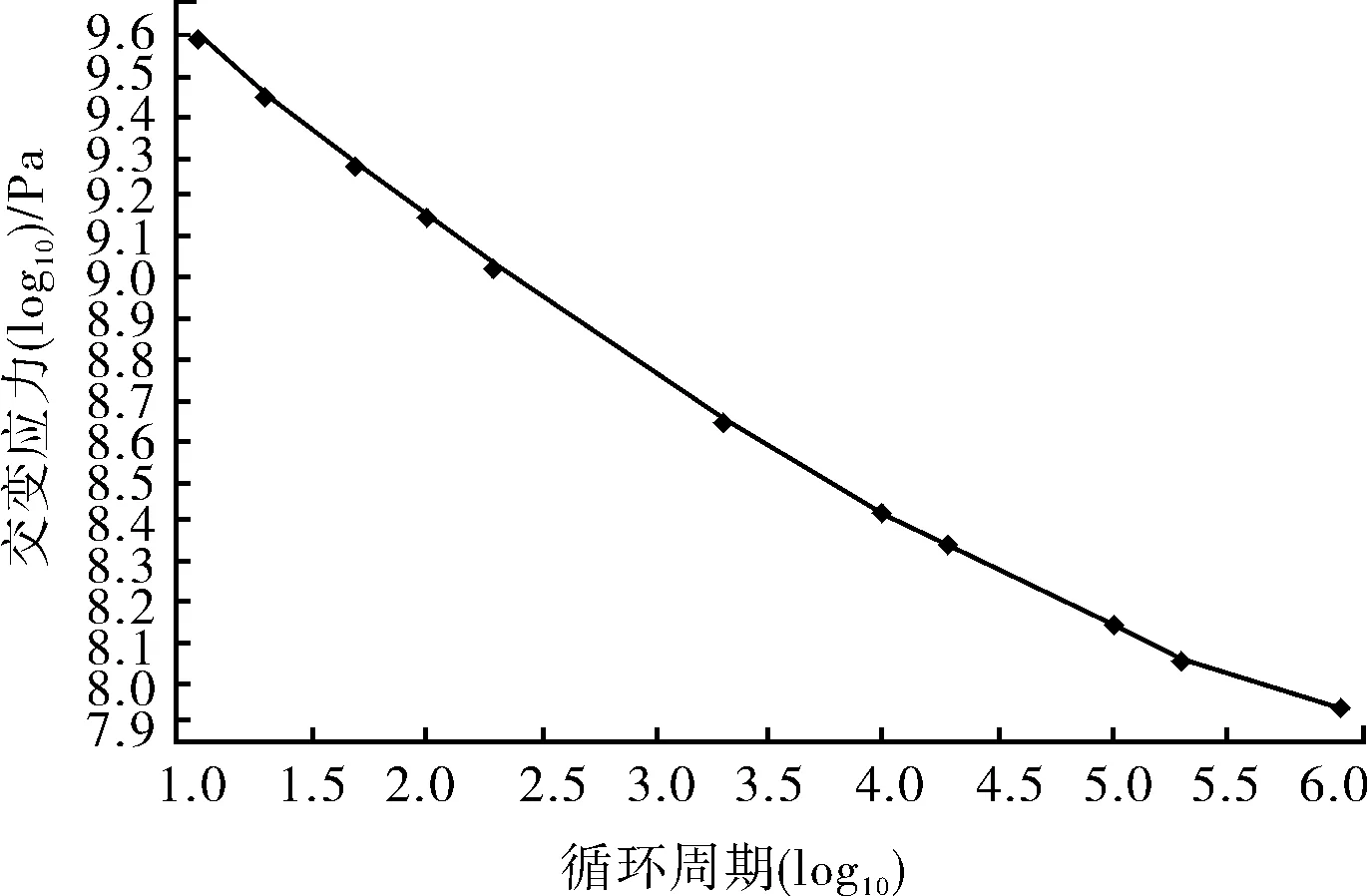

以抽油杆在1个周期内应力变化情况为输入,在Ansys内对选取光杆进行疲劳寿命计算,旨在对比在圆速率、椭圆速率驱动对抽油杆疲劳强度的影响。使用Ansys的Fatigue tools 模块进行分析[13]。定义应力比R=1,使用Goodman法[15]进行修正,设计寿命设定为1 000 000次循环。光杆材料为碳钢,其S-N曲线如图7。

图6 惯性载荷变化曲线

图7 光杆材料S-N曲线

4.4 结果分析

4.4.1 静应力分析

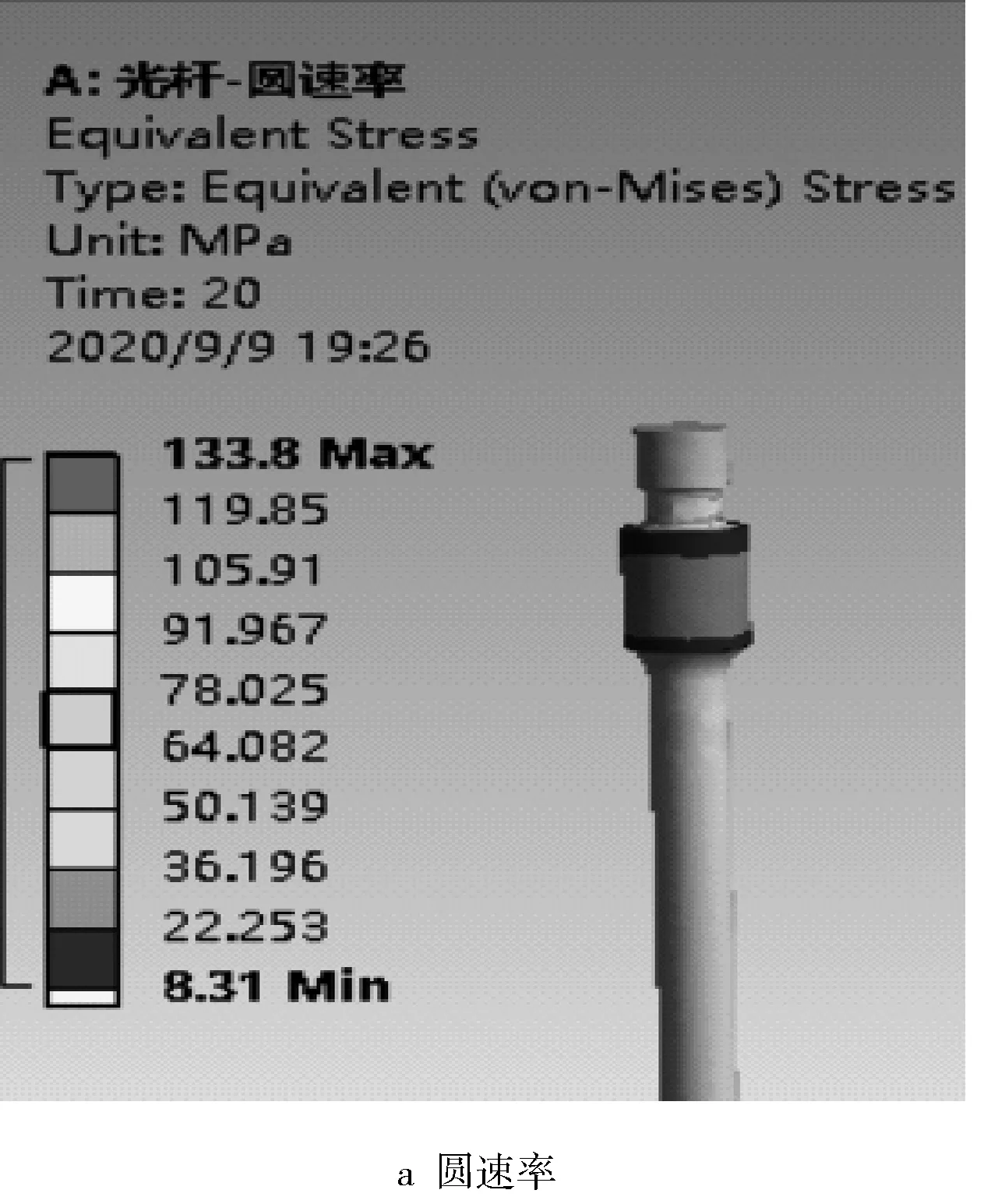

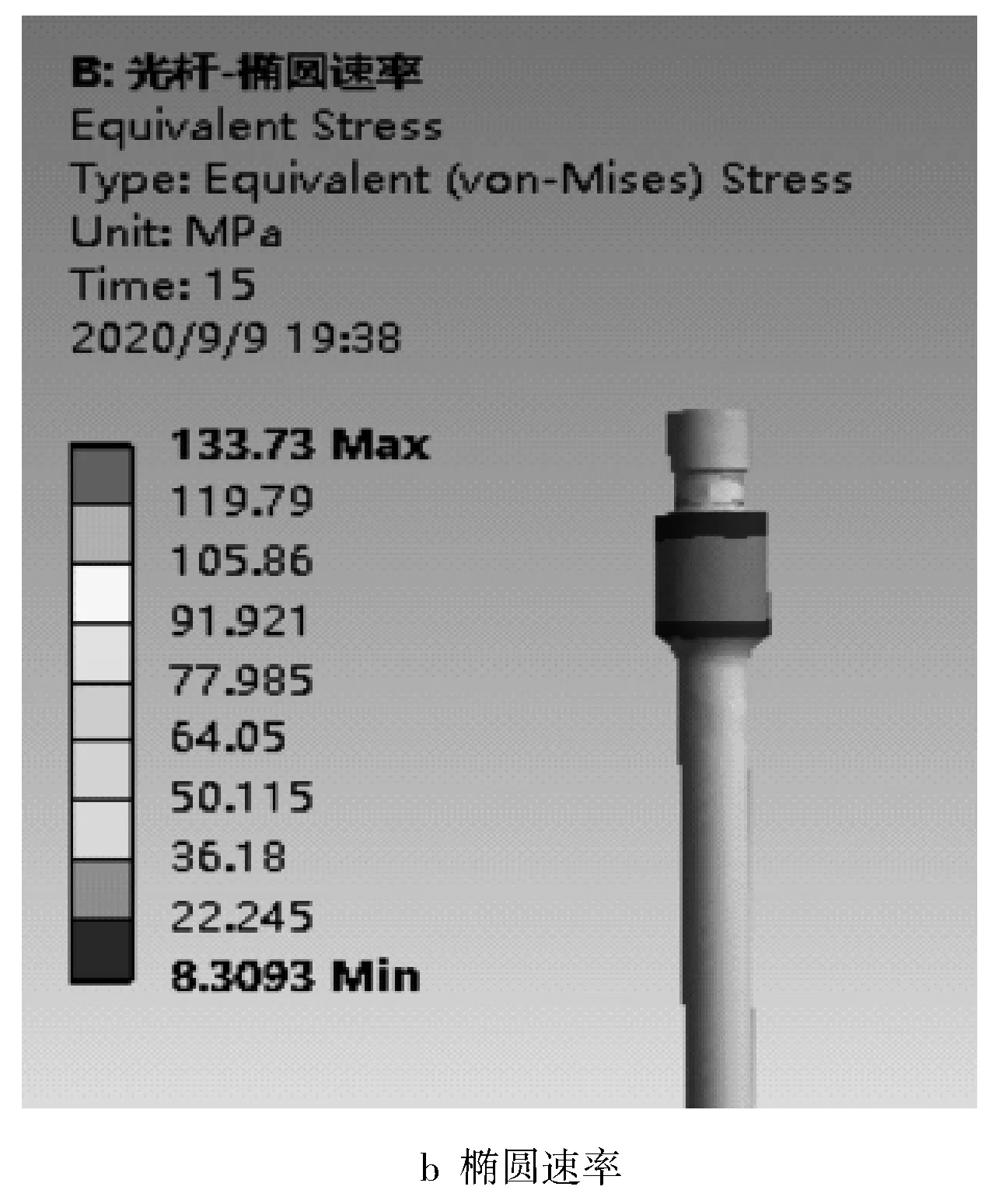

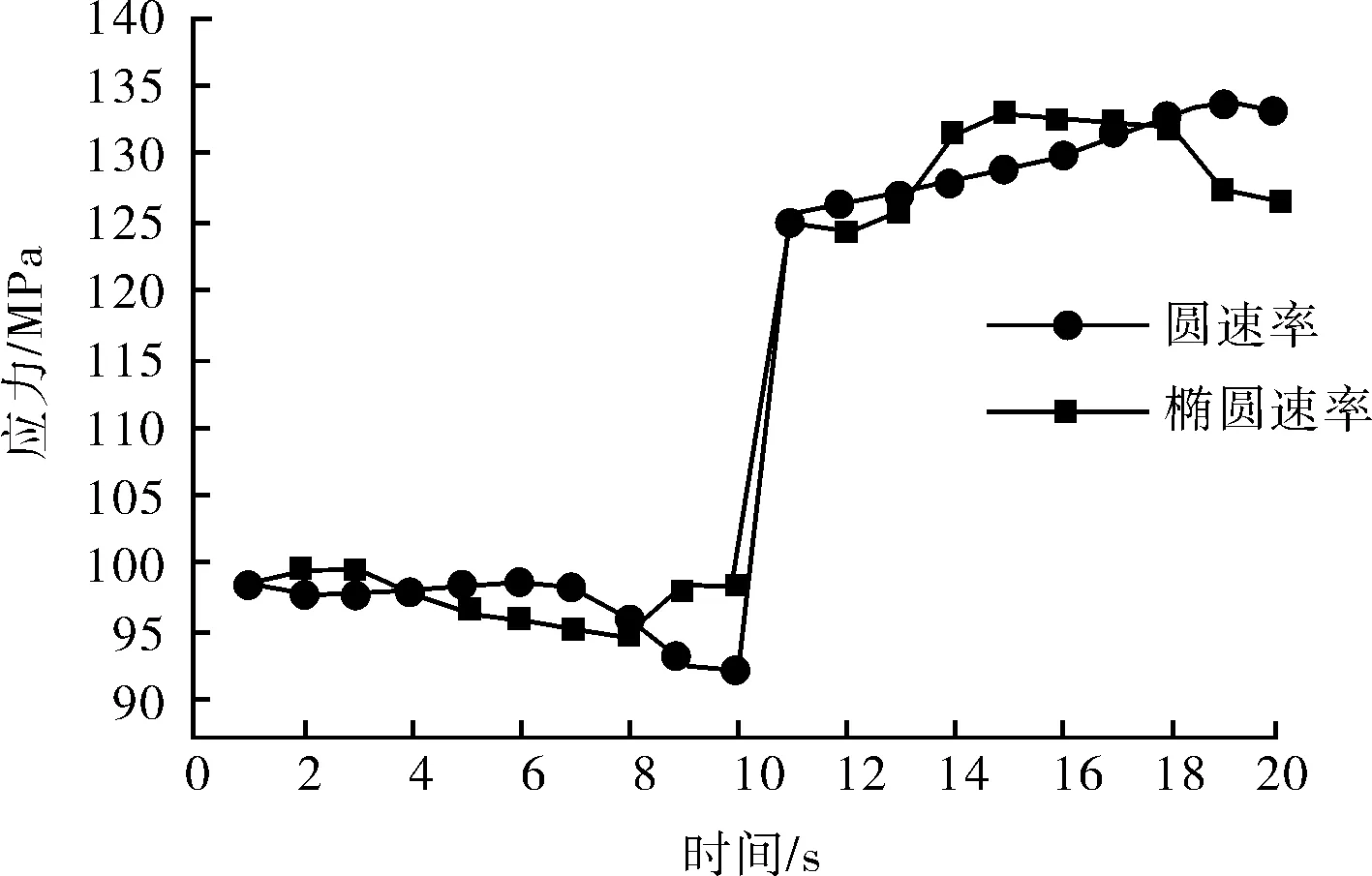

光杆在圆速率和椭圆速率下的最大应力云图及应力变化规律如图8~9所示。

图8 光杆应力云图

图9 光杆应力曲线

从图8~9可见,2种速率驱动下1个周期内光杆所受应力最大值近似相等,但峰值出现的时刻发生了改变,其中圆速率时出现在第20 s,而椭圆速率时出现在了第15 s。光杆所受应力的循环规律完全不同。其中前10 s为下冲程,后10 s为上冲程。

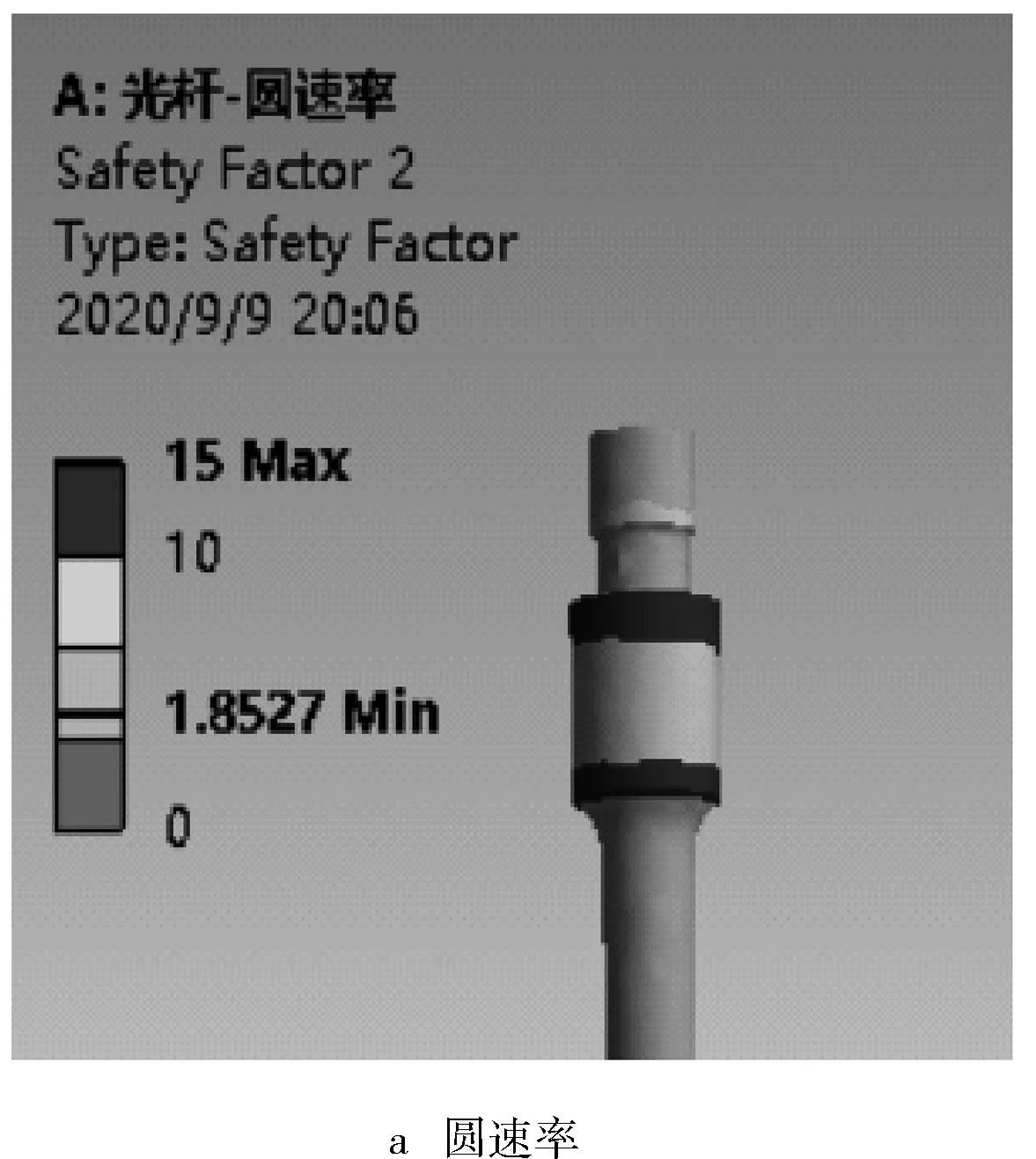

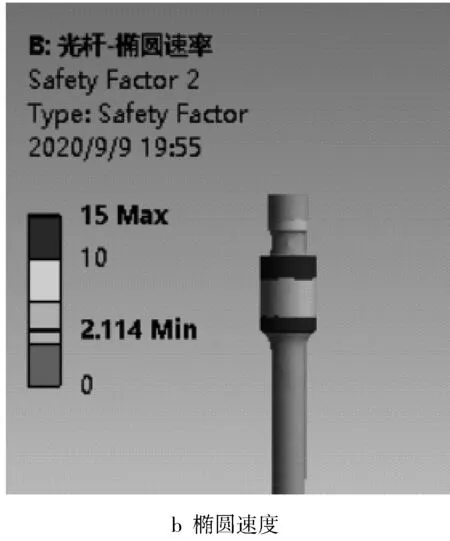

4.4.2 安全系数

当设计寿命设定为1 000 000次循环时,利用Workbench疲劳寿命分析模块,对静应力作用下抽油杆的疲劳寿命进行分析,得到光杆安全系数云图如图10。由图10可见,相对于圆速率驱动,椭圆速率驱动下光杆最小安全系数提升;2种驱动下安全系数最小处均在相同位置。

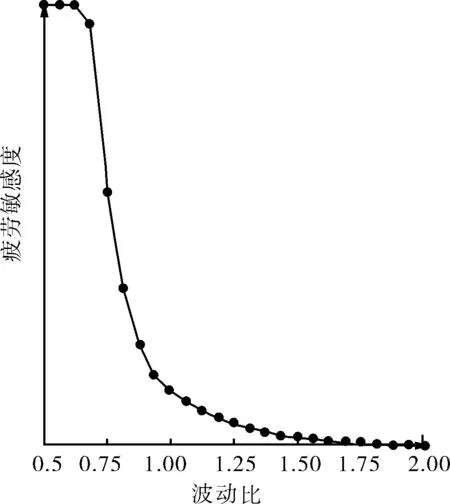

4.4.3 杆疲劳敏感度

因为在计算应力时未曾考虑摩擦及管杆偏磨的影响,故需评判在载荷波动下抽油杆的疲劳敏感度。2种驱动下,抽油杆疲劳敏感曲线如图11。

图10 光杆安全系数云图

a 圆速率

从图11中可以看出,波动比小于0.75时,2种速率驱动下,抽油杆疲劳敏感度近乎相同;波动比大于1.25时,无论是圆速率驱还是椭圆速率驱动,疲劳敏感度均随着波动比增加而迅速下降,在实际使用中应当避免这样情况的发生。

5 结论

椭圆速率驱动是一种基于柔性控制理论,采用变频器对电机输出转速进行实时控制,将常规游梁式抽油机曲柄匀速旋转改为随转角变化的变速旋转,从而改变电机载荷,起到节能减排作用。

1) 通过对椭圆速率的驱动原理进行分析,获得了椭圆速率下曲柄的运动规律解析式。若已知椭圆长、短轴,便可求得目标曲线,进而反推出电机运动规律,为实际生产提供依据。

2) 通过室内模拟台架试验,获得了椭圆速率驱动下曲柄角速度变化曲线,同时测得驴头悬点所连接绳段及泵前载荷。通过对比发现,2种速率下载荷峰值大小相近,相差仅为3%;但峰值出现的位置发生了变化,这与理论分析结论相符。为仿真分析提供了边界参考依据。

3) 以CYJT8-3-26HY型抽油机为例,使用Ansys软件对抽油杆应力及疲劳寿命进行仿真分析。通过对比发现,在椭圆速率极速比k=2情况下,椭圆速率驱动下的安全系数相对于圆速率驱动有一定的提高,抽油杆柱疲劳性能有改善。

4) 椭圆速率柔性控制技术能够提高泵效,提升采收率。