有杆泵举升锚定技术分析与工具设计

2021-03-26闫永维李志广张子佳李风涛

闫永维,李志广,陈 冬,张子佳,李风涛

(中国石油 大港油田石油工程研究院,天津 300280)

抽油机采油是石油开采的主要手段。抽油泵的工作效率是影响产量的决定性因素,如何最大限度的提高泵效是抽油泵发展的主要方向。目前,大量的研究主要集中在如何改进抽油泵本身的结构上,随着抽油泵的发展,其技术提升的空间也逐渐的减小。生产管柱在抽油泵工作所产生的交变载荷下会发生蠕动现象,此现象使抽油泵的有效行程损失,导致泵效降低。在生产管柱上加装锚定装置,能够在很大程度上解决该问题,提高油井的产量。但是,老式锚定装置在井下工作一段时间后,其机械结构经常失效,在提管柱时造成油井大修,难以推广使用。

油管锚从坐封方式上分为机械式油管锚和液压式油管锚2大类。机械式油管锚包括2种结构:机械式卡瓦油管锚和机械式油管张力锚。机械式卡瓦油管锚是采用上提、下放或旋转下放管柱方式完成油管锚的坐卡,易造成管柱弯曲及油管柱与抽油杆偏磨。机械式油管张力锚在释放管柱时,对上部油管的强度要求比较高,且现场操作工序比较复杂,管柱所承受的预拉力需要精确计算,坐封、释放管柱需要大力提拉,因此一直未能在现场推广应用。液压油管锚是目前油田应用最多的一种控制管柱伸缩锚定工具,主要由坐封机构和双向卡瓦锚定机构等部分组成,通过油管加压完成锚的坐卡。在长期的应用过程中,双向卡瓦锚定管柱存在一些不利因素,例如油管锚解卡释放时,上下卡瓦释放不能同步,解封不到位等。

1 有杆泵举升锚定技术

采用有杆泵系统进行采油作业,尤其是深井作业的有杆泵系统,入井油管若采用自由悬挂方式,在抽油生产过程中将会产生:①交变载荷引起油管弹性形变,造成冲程损失;②油管伸缩导致油管漏失,降低泵效;③油管载荷的交替变化加速油管的疲劳破坏;④油管自由悬挂产生油管、套管、抽油杆之间的多重磨损,缩短其使用寿命[1]。

抽油泵在井下工作过程中,随着上下冲程的变化,油管的受力也发生变化,上冲程时,游动阀关闭,油管里的液柱载荷作用在柱塞上,油管卸载缩短;下冲程时,游动阀打开,固定阀关闭,油管里的液柱载荷作用在油管上,油管加载伸长,油管的弹性伸缩量使抽油泵的有效冲程减少,从而影响泵效[2]。

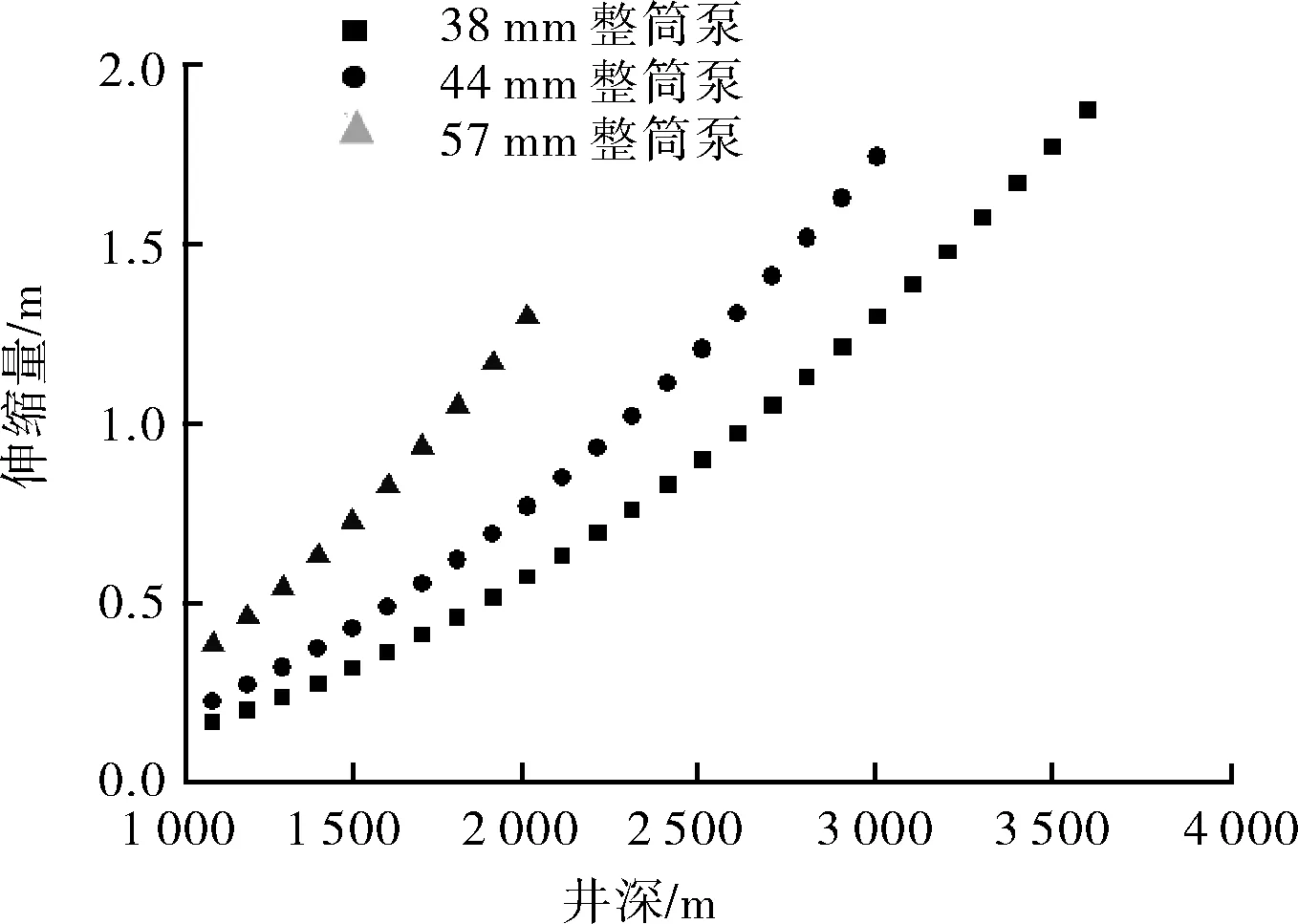

以常用的ø38、ø44、ø57 mm整筒式抽油泵为例,所配套油管规格为73 mm(2英寸),管柱在无锚定的情况下所产生的伸缩量如图1所示。

从图1可见,管柱在无锚定情况下产生的伸缩量随下泵深度的增加而增大,且泵径越大伸缩量越大。

管柱伸缩量占有效冲程的比例如图2所示。

图1 常用泵在不同深度所产生的管柱伸缩量

图2 管柱伸缩量占有效冲程的占比

从图2可以看出,油管的伸缩量对抽油泵有效冲程的影响为2%~24%,伸缩量成为影响泵效的不可忽视的因素,用油管锚锚定抽油管柱的下部是提高有杆抽油泵泵效的基本方法之一。

液压油管锚主要由坐封机构、卡瓦锚定机构、解封机构等组成,有单向卡瓦和双向卡瓦2种形式。双向卡瓦液压油管锚较好地保留了双向锚定封隔器可以双向锚定油管的优点,受力合理,有效地控制了管柱的伸缩。但双向卡瓦锚定管柱在解卡释放时,上、下卡瓦不能同步释放,解封不到位,容易造成油井的大修作业。例如中国实用新型专利《油管锚》,由上接头、内管、锥体、卡瓦、密封筒、防动销钉、下接头组成。油管锚随油管下井后抽油时,内管压力升高,液压从内管内传入密封筒与内管形成的环形空间内,使密封筒产生向上推力。上推力大于防动销钉承受能力时,防动销钉被剪断,密封筒上行,锥体与密封筒之间的距离缩短,卡瓦在锥体作用下张开锚定在套管上,使抽油管柱被锚定。当油井作业上提油管时,旋转油管,使内管旋转,在卡瓦作用下,锥体不旋转,从而使锥体与内管之间产生相对运动,使内管与套管联通,从而实现泄油和解锚。虽然该油管锚结构简单,但坐封成功率低、自锁效果不理想。

2 单向卡瓦液压油管锚

2.1 工作原理[3-5]

为消除管柱伸缩对泵效的影响,在管柱的合适位置配套锚定装置,使管柱不再随上下冲程而发生伸缩变化。

单向卡瓦液压油管主要由上接头、中心管、锁紧环、限位套、缸套、活塞、锥体、卡瓦、弹簧、下接头等组成,如图3所示。

坐封时,从油管加压,压力通过中心管的传压孔作用在上活塞和卡瓦座上,上活塞带动锥体上行,由中心管的外凸台限位锥体上行距离。同时,卡瓦座在压力作用下,带动马牙筒向上移动,坐封销钉被截断,卡瓦座继续上行,并推动卡瓦上行,卡瓦沿锥体向上并逐步打开,锚定在套管壁上。与此同时,马牙环将马牙筒锁住,停止加压后,卡瓦座不会下移,保证卡瓦不回缩,确保锚定可靠性。

1—上接头;2—中心管;3—弹簧;4—O型胶圈;5—传压孔;6—O形密封圈I;7—上活塞;8—锥体;9—卡瓦;10—卡瓦座;11—O形密封圈II;12—O形密封圈III;13—传压孔;14—马牙筒;15—固定活塞;16—马牙环;17—解封销钉;18—O形密封圈IV;19—泄压孔;20-活塞;21—泄压孔;22—控制销钉;23—背紧环;24—定位销钉;25—下接头;26—O形密封圈V。

解封时,上提抽油管柱带动中心管、固定活塞上移,解封销钉被剪断,中心管带动活塞、锥体上行,卡瓦逐步回缩,解除锚定。下活塞失去控制向下移动,马牙环失去下活塞的束缚,解除对马牙筒的限制。油管柱内的液体通过泄压孔、泄压空流入油套环空,达到油管与套管连通泄压的目的。

该单向卡瓦液压油管锚连接在生产管柱的下端,随管柱下入至井筒预定位置。如图4所示。

2.2 设计计算[6-15]

为避免锚定器存在的解封困难问题,有必要在锥体设置解封距离。

单向卡瓦液压油管锚在锚定状态时,弹簧压缩锥体与卡瓦形成自锁关系,在解封瞬间卡瓦仍处于锚定状态,这样控制销钉才能被剪断释放掉,而解封力(由控制销钉确定)与弹簧力需要匹配计算。

图4 单向卡瓦液压油管锚安装位置

单向卡瓦液压油管锚的工作原理是靠锥体撑开卡瓦,使其卡定在套管内壁处,其受力状态如图4所示。

图5 锥体与卡瓦受力分析

利用锥体和卡瓦的受力平衡关系,可推导出以下关系式:

(1)

式中:P为预先设定压紧锥体的力;T为解卡锚定器的力,本文设定T=120 kN;N为锥体与卡瓦的接触压力;F为卡瓦与套管的接触压力;f为摩擦因数,0.3≤f≤0.5,取f=0.3;α为锥体和爪簧的半锥度角,取α=8°。

计算得P=23.82 kN。

根据胡克定律P=KΔx可得:

K=P/Δx

(2)

式中:K为弹簧的刚度; Δx为弹簧最大压缩量。

由于弹簧的最大压缩量为定值,即:Δx=16 mm。

计算可得:K=1.488 kN/mm

弹簧有效圈数为3圈,查机械设计手册,1圈弹簧的刚度Kd值为514 N/mm。选择Kd=514 N/mm,直径为14 mm,中径为90 mm的弹簧。

将修正后的Kd值和Δx代入式(2),可得:P=24.67 kN。

则由式(2)可知,解卡锚定器时的力T=124.3 kN>120 kN。

即:选择Kd=514 N/mm,直径14 mm、中径90 mm的弹簧,在解封力为120 kN时锚定器不解卡,可以锚定住。

单向卡瓦液压油管锚在工作状态时,抽油泵上冲程过程中,管柱内液柱压力作用在柱塞上,这时整个管柱由拉伸状态变为回缩状态。回缩状态会对锚定装置产生向上的提拉力,有必要将提拉力与单向卡瓦液压油管锚的解封力做对比分析,保证这种提拉力不会将锚定装置解封。

以抽油泵最大允许下泵深度为边界,计算产生的最大提拉力,并与锚定装置设定的解封力进行对比。由图6可知,120 kN的解封力大于各种型号抽油泵在上冲程产生的提拉力,不会造成锚定装置的意外解封,达到有杆泵举升中双向锚定的效果。

图6 管柱伸缩力与锚定装置解封力对比

2.3 技术参数

适用套管规格

最大外径

114 mm

内通径

62 mm

坐封压力

10 MPa

解封载荷

120 kN

两端连接螺纹

2.4 技术特点

1) 结构设计合理。采用单卡瓦锚定方式,具有和双向锚定一样的控制油管管柱伸缩功能。在常规抽油过程中,下冲程时,动液面以上的液柱给油管柱加载,加载力通过单向卡瓦传递到套管上,虽然存在力的作用,但不会引起油管管柱的伸长。在上冲程时,油管内液柱载荷卸载,油管管柱不会产生收缩。

2) 锚定可靠。该单向卡瓦液压油管锚采用压缩式弹簧结构,在工作过程中,压缩式弹簧支撑上活塞、锥体,确保卡瓦锚定的可靠性。

3) 单卡瓦锚定解封防砂卡。单卡瓦结构设计合理、解封安全可靠,中心管凸台强制带动活塞、锥体上行,卡瓦逐步回缩,解除锚定,具有防砂卡功能。

4) 锚定管柱与施工作业泄油工艺合二为一。该油管锚坐封时可用于有杆泵抽油井锚定管柱,解封时也可以作为抽油井作业时管柱泄油的工具。

3 现场应用

对于出砂严重的井,使用双向油管锚容易造成生产管柱砂卡,最终导致油井大修,延误油井的正常生产。如果大修不成功,则可能导致油井报废,造成重大经济损失。在采油管柱优化中使用新研制的单向卡瓦液压油管锚可以避免砂卡,同时消除抽油机井在生产中由于管柱伸缩造成泵效下降的问题。以大港油田出砂严重的港浅9-6井为例,其优化前、后管柱如图7,生产工况参数曲线如图8所示。

现场应用前后数据对比如表1,可见泵效提高显著。

图7 港浅9-6井优化前、后管柱示意

4 结论

1) 有杆抽油井使用锚定装置,使管柱不再随上下冲程伸缩,有效提高了泵效。

2) 有杆举升管柱配套的锚定装置采用压缩式弹簧,确保卡瓦锚定的可靠性。坐封时可用于有杆泵抽油井锚定管柱,解封时也可以作为管柱泄油的工具,达到锚定管柱与泄油工艺合二为一的效果,能够克服现有液压油管锚存在的坐封成功率低、自锁效果不好的问题。

图8 港浅9-6井生产工况参数曲线

表1 现场应用前后数据对比