一种新型无杆泵投捞式电缆研制与应用

2021-03-26谢建勇陈新志王惠清鲁林懋胡有峰

谢建勇,石 彦,陈新志,王惠清,鲁林懋,胡有峰

(中国石油新疆油田分公司 准东采油厂,新疆 阜康 831511)

随着水平井、定向井的数量不断增加,有杆采油系统管杆偏磨问题日益严重,国内外致力于发展电潜离心泵、电潜螺杆泵等一系列无杆泵技术[1]。

无杆采油技术主要由井下电机、抽油泵(包括往复泵、螺杆泵、离心泵等)、地面供电控制系统3部分组成,通过潜油电缆将地面电源输送给井下电机,带动泵工作。大量现场试验表明,无杆举升技术有效提高了系统效率,降低了能耗,从根本上解决了管杆偏磨问题,适应性更加广泛,现场管理方便, 运行费用低,降低了安全和环保风险[2-11]。但无杆泵举升技术在实际应用中存在动力电缆易损坏的缺点。无杆采油设备入井前,需要先将电缆与井下电机连接好,采用固定卡子把电缆绑卡在油管外壁上,随油管一起入井,在提下管过程中,不可避免地会与套管发生碰撞摩擦,造成电缆损伤和故障,增加重复作业的风险,再加上生产过程中油管的蠕动,进一步加剧电缆的磨损,导致电缆易损坏。在修井过程中,提出的电缆损坏概率在50%以上,使得作业成本大幅升高[12-14]。即便采用各种改进方法,例如增加卡子的使用数量和提高固定质量,可实现油管扶正和电缆保护作用。但在减少电缆磨损概率的同时,增加了修井工序,导致施工时间延长,效率降低[15]。

笔者依托中国石油天然气股份有限公司重大科技项目,联合攻关开发了投捞式电缆,改变电缆的下入方式,即从油管中下入,实现井下对接,修井作业时先捞出电缆再提出其他管柱结构,从而解决了电缆磕碰易损的问题。

1 投捞式电缆技术及特点

1.1 下入方式

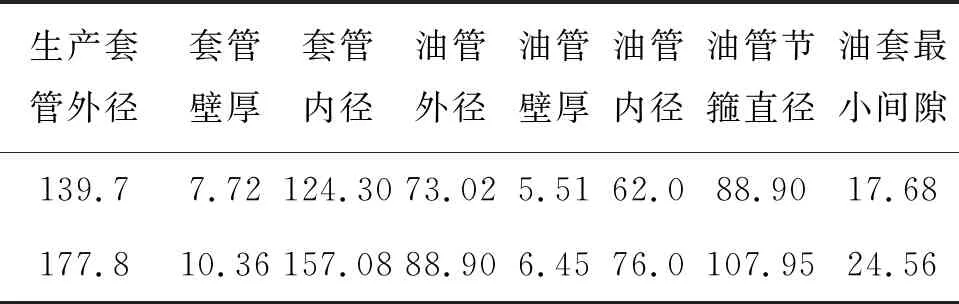

传统潜油电泵电缆下入方式中,电缆处在油套环空中。按照准东油田常用油套管结构组合,油套环空最小间距为17.63 mm或24.56 mm,如表1所示[16]。使用的井下泵机组最大外径114 mm,电缆使用扁形,外形尺寸约为10.0 mm×28.0 mm。在如此狭小的空间中,尤其是斜井中,想避免电缆磕碰磨损的难度很大,通过增大套管或者缩小油管的方法来增加环空间隙尺寸很有限。

表1 准东油田油套管组合参数 mm

典型的油套管结构如图1所示。常用油管内径62 mm(或76 mm),相比油套环空电缆自由活动空间很大,如果将动力电缆从油管中下入、提出,会很大程度地避免电缆损坏的风险。其下入方式为:下泵作业时先将井下所有机具随油管一起下入到指定位置,然后将动力电缆从油管中下入;起泵作业时先将动力电缆从油管中提出,然后再将井下机具随油管提出。这样既保护了电缆,同时大幅缩短了作业时间。

图1 油套管结构

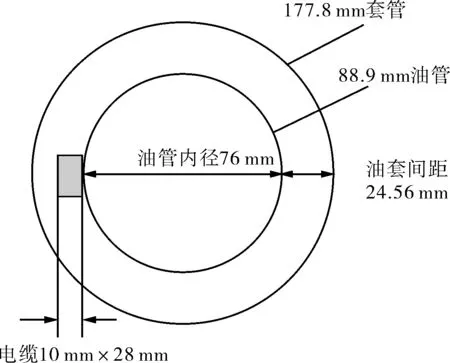

1.2 结构组成

投捞式电缆由钢丝铠装承重电缆、电缆插接头组件、井口电缆悬挂密封装置3部分组成。承重电缆一端通过井口悬挂密封装置与地面控制柜连接,一端连接电缆插接头组件,与井下潜油电机对接后,将动力通过电缆从地面传递到井下潜油电机。电机位于电潜螺杆泵顶端,带动螺杆泵旋转运动,实现举升。井下举升管柱结构如图2所示。

图2 投捞式电缆无杆泵举升管柱

1.2.1 承重电缆

传统的潜油电泵电缆绑缚在油管外壁上,其受力由油管分担,因而电缆本身不具备承重能力[17],抗拉伸能力较弱。现从油管下入,电缆要在井口悬挂承重,需对原来的电缆结构进行改进,以提高承重和抗拉强度。

1) 电缆形状由扁形改为圆形结构,导体截面积3×10 mm2,外径21.2 mm,由于油管中空间较大,采用圆形电缆下入时有利于减少机械伤害,适用于各种井身轨迹。

2) 导体采用潜油电泵电缆无氧实芯铜导体,绞合标称3.57 mm。

3) 绝缘层改用6.0 mm聚酰亚胺薄膜和特种氟塑料复合绝缘层,具有高弹性,可以提高电缆抗拉性能。

4) 护套层采用丁晴复合橡胶,具有更好的密封、耐压、耐腐蚀等性能。

5) 铠装层由一层0.5 mm镀锌钢带改为双层2.0 mm高强度特种钢丝铠装,提高抗拉力,同时具有机械防护功能,有效避免磕碰损伤。

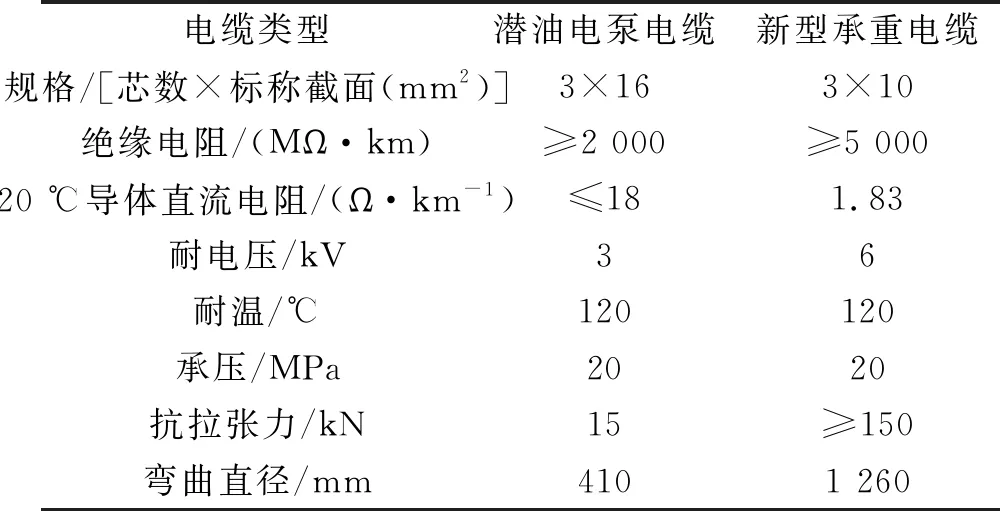

改进后的特殊非标钢丝铠装承重电缆,由三芯实芯铜导体、F46复合绝缘护套、内外特种钢丝铠装、丁晴复合物护套组成,承重能力大幅提升。整体拉断力可以达到150 kN以上。20 ℃时导体直流电阻降为1.83 Ω/km,运行时可降低电损耗,有利于电机的启动。电缆改进前后性能对比如表2所示。

1.2.2 电缆插接头组件

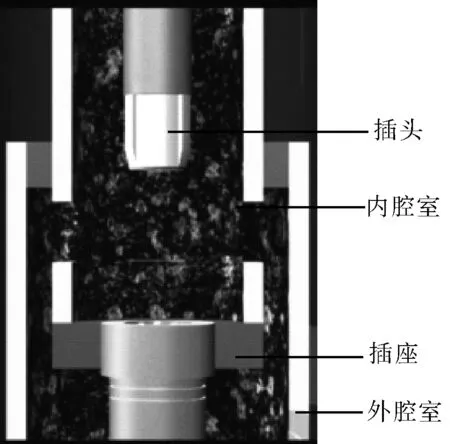

插接头组件由插座和插头2部分组成,如图3。插座有内外2个腔室,外腔室为过油通道,可以隔绝井液,防止泥沙等异物进入到内腔室;内腔室为密封腔,采用重油高压密封,腔体内的密封油能自动补充,避免井液侵入造成无法绝缘的问题。插座三相导体通过引接电缆与潜油驱动机组连接在一起,和油管一同先下入到设计位置。插头和承重电缆连接,设计有导向器和定位轨道,从油管内部缓慢投入,插座上设有导向键,通过适当配重加压,插头与插座在井下通过笔尖导向在内腔室完成对接、密封和锁位。特殊的内外双层保护装置保证了对接后的有效密封和可靠绝缘。

表2 电缆改进前后性能对比

图3 插接头示意

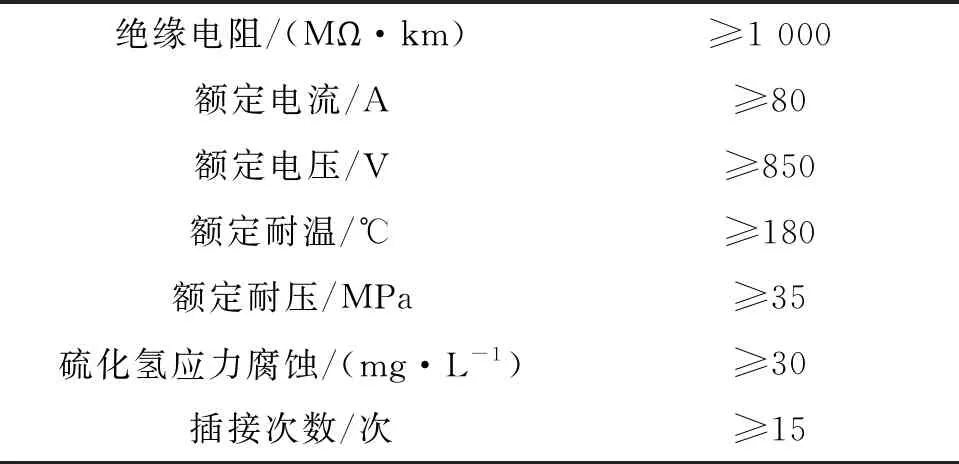

通过对插接头结构进行多次改进,不断提高耐电压等级和耐压强度, 目前达到的技术指标如表3。插接头密封稳定,既能实现成功对接,又能保证井下电气密封绝缘可靠。

急性阑尾炎是在多种因素下所形成的炎性改变,大多因感染所引发。腹痛是其典型的临床症状,而单纯性阑尾炎则表现为持续性或阵发性的钝痛或胀痛,甚至波及双侧下腹部或中下腹,给患者的生活造成严重影响[7-9]。祖国医学认为阑尾炎多因饮食不节、寒温不适、忧思抑郁等因素所导致的肠道功能紊乱,同时伴随气血不和、传化不利等症状。临床主张行手术切除已病变的阑尾,辅以穴位按压及口服中药汤药等可大大缓解患者的临床症状,更好达到活血化瘀、清热解毒的功效,并可增加其机体的免疫能力,利于炎症的消除[10-12]。

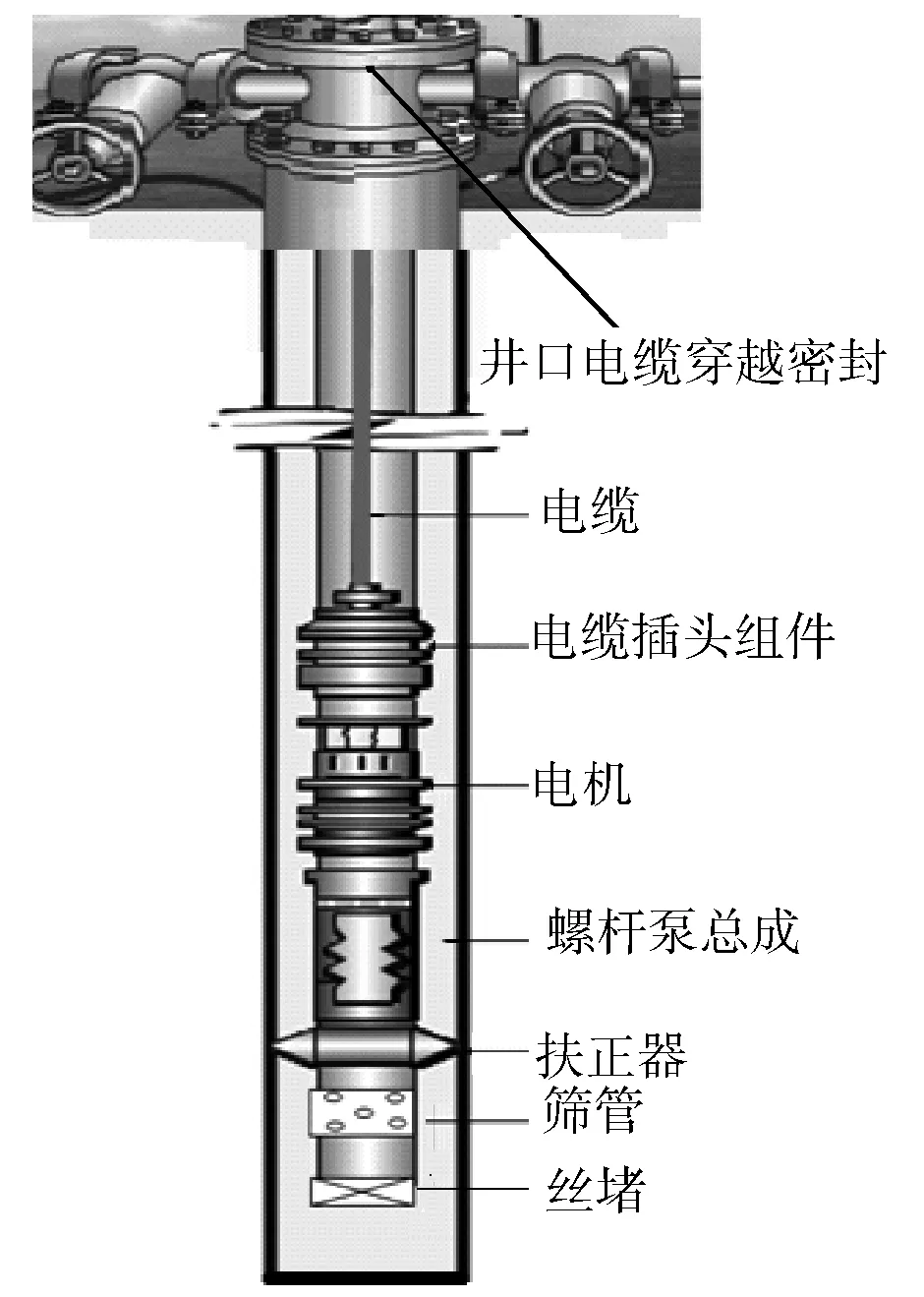

1.2.3 井口电缆悬挂密封装置

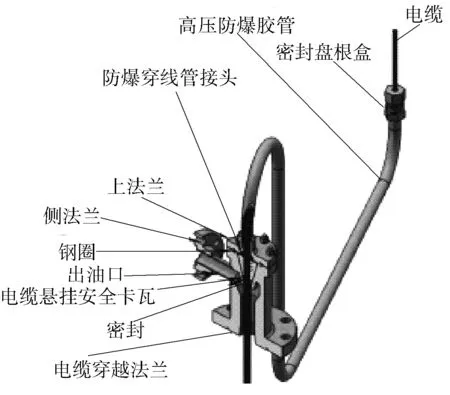

相比潜油电泵电缆的穿越密封,投捞式电缆井口还要起到悬挂承重的作用,特制的电缆悬挂安全卡瓦可实现安全悬挂。采用专门的穿越电缆转化法兰及防爆穿线管接头,只需要在法兰的电缆出口处做密封,密封结构简单、可靠,施工更加方便。电缆井口悬挂密封结构如图4。

表3 插接头性能指标

图4 电缆井口悬挂密封结构示意

1.3 配套

投捞式电缆可以替代现有的潜油电泵电缆,用于无杆泵的动力传输,与潜油螺杆泵、潜油往复泵等多种井下泵组合。在实现动力传输的同时,采用动力载波技术实现信号传输,通过井下安装永置式压力计、温度计等,可实现多参数的监测,节省了生产中的测试费用。地面实时读取井下压力监测资料,可以准确掌握油井动液面,避免井下螺杆泵因供液不足导致烧泵。根据压力变化调整生产参数,精确控制泵的运行状态,实现无杆泵井下闭环控制,实现智能化管理。

2 现场应用

截止2020-07,新疆油田准东采油厂在37口井上开展了无杆泵(电潜螺杆泵)投捞电缆举升试验,试验井为页岩油生产井和稠油井,包括11口直井、20口定向井和6口水平井。套管尺寸为139.7、177.8 mm两种规格,最大下泵深度2 500 m,排量1~50 m3/d,稠油试验井最高黏度为50 ℃地面原油黏度13 000 mPa·s。根据不同的产液量确定电潜螺杆泵泵型。目前油井均生产正常,累计投捞对接56次,电缆投捞对接成功率达到100%,单井试验对接次数最高达到9次无损坏,在反复对接的情况下,重复使用的电缆密封绝缘依然可靠。管柱结构如图5所示。

图5 投捞式电缆试验管柱示意

2.1 JD9146井试验

2017-07-05,投捞式电缆首次在JD9146井进行现场试验。该井选用电潜螺杆泵为GLB40-42型,设计排量3~15 m3/d,泵挂深度1 386 m,电机功率15 kW。管柱结构自下而上的顺序为:扶正器+潜油螺杆泵+潜油电机+电缆插座+油管至井口。入井前所有油管内须冲洗干净无任何杂物,以免影响电缆的插接。下放电缆前先在地面对电缆进行外观检查和绝缘阻值测试,确保正常后用导向滑轮悬挂固定,与井口中心垂直。控制下放速度不超过3 m/min,防止电缆插接部分弯曲变形,下到预定位置后测试电缆绝缘阻值,确定插接成功后进行井口密封,连接控制柜,按操作规程起抽。

该井试验期间始终保持正常生产,截至2020-07,免修期已达到了1 100 d以上,目前转速100 r/min,日产液量8.4 m3,平均泵效78.8%。

2.2 改进与完善

针对试验过程中出现的问题,逐步改进和完善了投捞式电缆。

2) 试验初期采用潜油电机位于螺杆泵顶端的结构,优点是接引电缆距离短,减少电缆损坏风险,缺点是高速电机与螺杆泵之间通过减速器连接,减速器输出轴是承扭薄弱点,是故障发生的集中点,因而重新优化了管柱结构,改用潜油直驱永磁同步电机[18],取消减速器,系统整体承扭能力由330 N·m提高到710 N·m,电机位于螺杆泵下部,通过小扁电缆跨接方式实现电缆投捞,使用常规螺杆泵结构,应用范围更加广泛、效果更好。

2.3 效益评价

投捞式电缆实现了动力电缆在油管中独立提下作业,解决了常规潜油电泵电缆在油套环空内易磕碰损坏的问题,与绑缚在油管外壁的下入方式对比,节约了大量电缆保护器辅料,取消了作业时安装拆装电缆卡子的工作,大幅缩减作业时间,井口由3人操作改为1人操作,降低了人工和材料成本。以下泵深度1 500 m的油井为例,所需电缆费用约12万元,可减少使用电缆卡子150 个,单井节约材料费用¥5.0万元左右,缩短修井时间约15 h。外敷电缆由于损坏率高难以重复利用,5次修井作业中至少需更换电缆2~3次,而投捞电缆可以反复使用,大幅降低了后期检泵作业的电缆成本。

3 结论

1) 研制了一种新型的可投捞电缆,改变了常规动力电缆的下入方式,实现了电缆在油管中独立提下作业,有效解决了电缆入井磕碰损坏问题,大幅缩减了作业时间,降低了人工和材料成本。

2) 投捞式电缆可为潜油螺杆泵、潜油柱塞泵、潜油离心泵等多种无杆泵设备提供动力,插接头实现了井下对接,灵活插拔,可多次重复使用,现场试验已重复对接9次,无损坏。

3) 现场使用投捞式电缆与潜油螺杆泵组合,成功应用了37井次,电缆投捞成功率100%,下泵深度2 500 m,适合于定向井、水平井、稠油井的开发,解决了抽油机举升存在的问题。