扑翼飞行器驱动机构回顾与展望

2021-03-26张弘志宋笔锋孙中超汪亮

张弘志,宋笔锋,孙中超,汪亮

西北工业大学 航空学院,西安 710072

扑翼飞行器属于一种新型无人飞行器,在民用和军用领域具有很大应用价值。扑翼飞行器的驱动机构是影响整机飞行性能的关键因素之一。随着人们对扑翼飞行器性能的要求越来越高,扑翼飞行器的驱动机构也在不断地发展更新,在最近20年里,更是涌现出了许多新型驱动机构。本文将对传统纯机械式扑翼驱动机构和基于智能材料的扑翼驱动机构做详细的综述,并总结各类驱动器的特点和发展趋势。此外,柔性结构的使用提高了扑动驱动机构的性能,受到了国内外许多研究者的关注,因此本文还将简要分析柔性结构在扑动驱动机构中的应用方式与效果。

1 纯机械式驱动机构

纯机械的扑翼驱动机构主要有基于直流电机的驱动机构、基于电磁铁的驱动机构和静电扑翼驱动机构3大类。基于直流电机的驱动机构的工作原理是利用各种机械传动机构将电机输出的连续回转运动转化为扑动翼的往复扑动运动,从而实现飞行器的扑翼飞行。基于电磁铁的驱动机构则是通过交变的电磁场直接驱动扑动翼往复运动。而静电扑翼驱动机构则是利用交变的静电场驱动场内带电体往复运动,从而带动扑翼扑动。

1.1 基于直流电机的扑翼驱动机构

基于直流电机的扑翼驱动机构的设计核心在于运动变换装置的选取。常见的将连续回转运动变换为往复扑动运动的机械装置有连杆机构、凸轮机构和绳轮机构等。这些变换装置中连杆机构使用最广泛,其技术也已经趋于成熟。

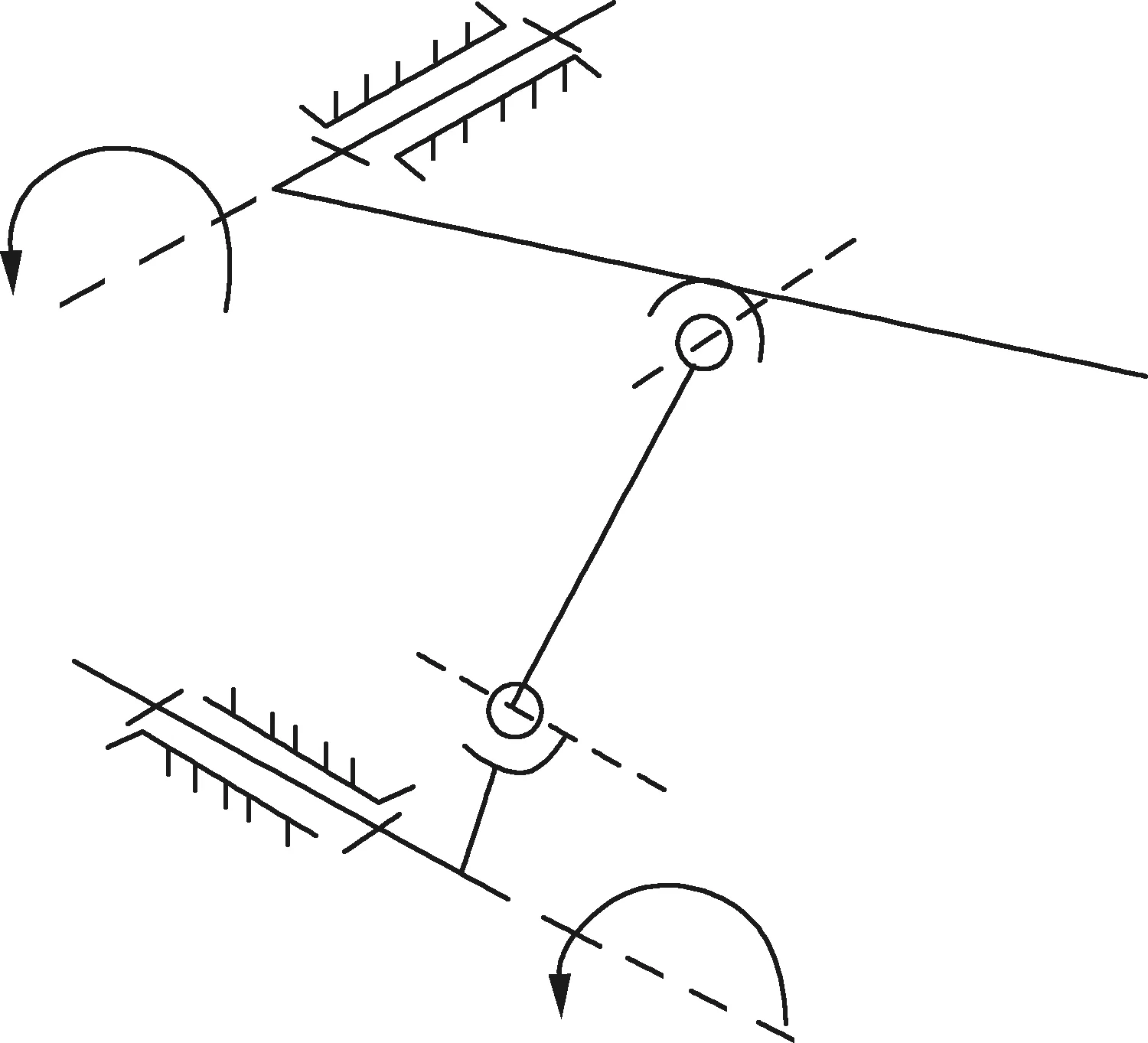

最早出现的也是最简单的连杆机构为单曲柄双摇杆机构,国外也将其称为前置双推杆机构[1]。这种驱动机构的工作原理是一个做回转运动的曲柄通过2个连杆带动2个摆动的摇杆以实现两侧鸟翼的扑动运动,其机构运动简图如图1[2]所示。该机构只有一个自由度,结构简单紧凑,构件较少质量较轻,且传动效率较高。但是由于两侧扑翼运动的相位不完全对称,两侧鸟翼产生的气动力会有所差异[3],因而使用该种驱动机构设计的仿鸟飞行器飞行不稳定,不易控制,容易出现坠机的危险。利用单曲柄双摇杆机构设计的典型扑翼飞行器有特拉华大学的Pornsin-Sirirak等[4]的电动微型仿鸟飞行器“Microbat”(驱动机构示意图见图2[4])、中国台湾的中华大学Tsai和Fu[5]的微型扑翼飞行器的驱动机构(驱动机构示意图见图3[5])。

为了减小单曲柄双摇杆驱动机构带来的两侧扑翼运动的相位差,许多学者对该机构进行了优化改进。其优化改进的基本原理是将两侧扑动翼运动的相位差作为目标函数,寻找影响该目标函数取值的自变量(此时目标函数为一个多元函数),使用优化算法获得目标函数的最小值以及各自变量的取值。本文作者团队[6]曾使用遗传算法对机构的参数进行优化,并完成了试飞,结果表明优化后的机构使两侧扑动翼运动的不对称性降低为优化前的17.07%。同时西北工业大学的周凯等[3]根据仿生学、机械学等原理利用模式搜索法对目标函数进行优化,将两翼运动的角度之差和角速度之差同时减小,经试飞后也收到了良好的效果。由此可以看出,对单曲柄双摇杆机构进行最优化设计可以明显改善飞行器飞行过程中左右倾斜晃动的现象,从而提高了飞行稳定性。

图1 单曲柄双摇杆(前置双推杆)机构运动简图[2]Fig.1 Movement sketch of single crank double rocker (front double push rod) mechanism[2]

图2 “Microbat”驱动机构示意图[4]Fig.2 Schematic diagram of “Microbat” driving mechanism[4]

图3 中华大学微型飞行器驱动机构示意图[5]Fig.3 Schematic diagram of micro-aircraft driving mechanism in Chung Hua University[5]

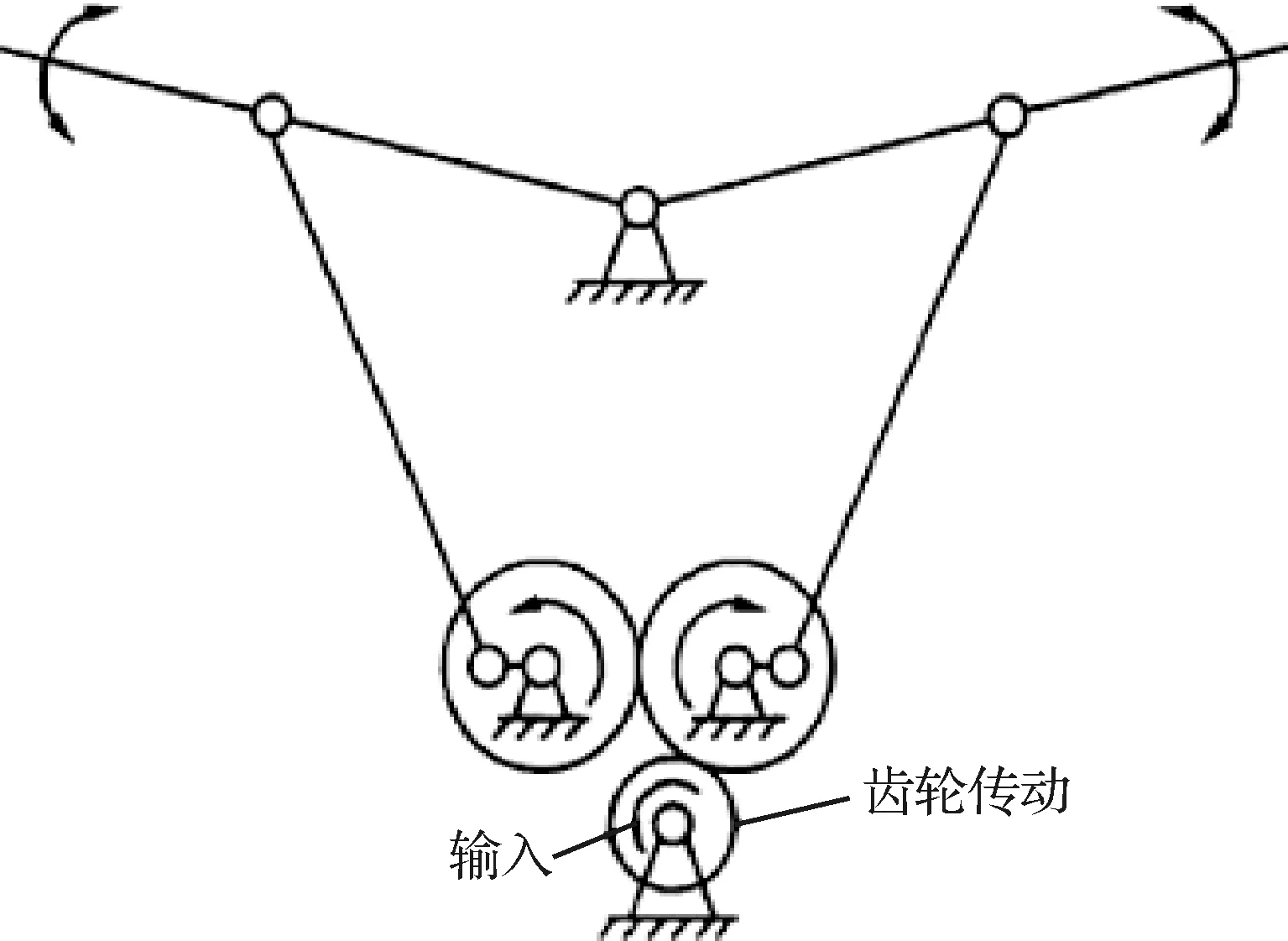

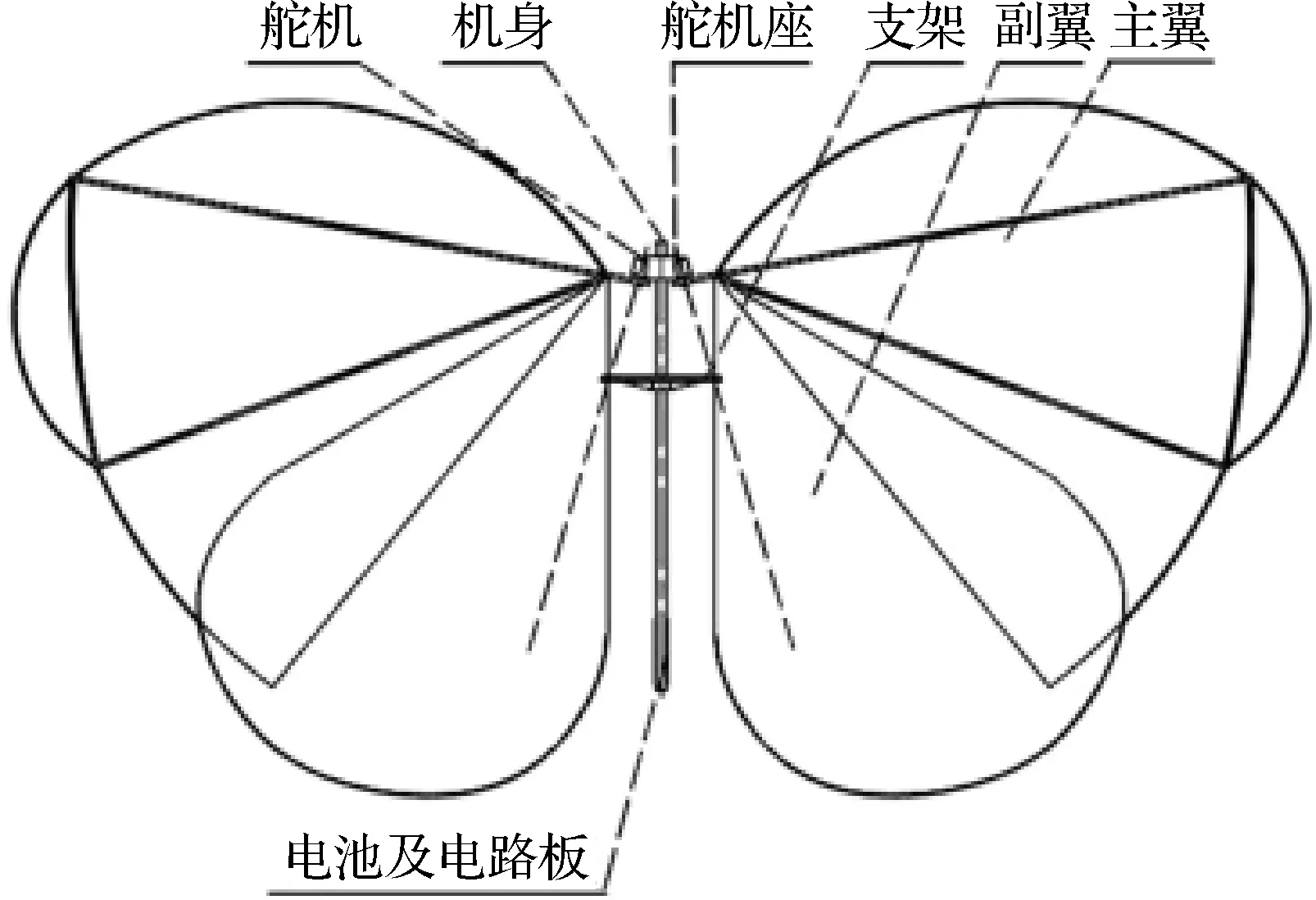

单曲柄双摇杆机构的扑动运动相位差是由机构的本身性质决定的,通过优化设计只能使其减小,而不能消除。为了完全消除两侧扑翼的运动相位差,人们开始利用运动对称的机构装备扑翼飞行器。其中双曲柄双摇杆机构(国外也称为前置单曲柄机构[1])是目前应用最广泛的驱动机构,其机构运动简图如图4[7]所示。该机构的工作原理是使用一个小齿轮带动两侧曲柄做无相位差的旋转运动,两侧曲柄再分别带动两侧扑动翼摇杆做无相位差的扑动运动。尽管双曲柄双摇杆机构完全消除了扑动运动的相位差,改善了扑翼飞行器的气动性能,但是相对于单曲柄双摇杆机构而言多引入了一个曲柄构件,从而增大了机构重量和摩擦损耗。该机构典型的应用实例有中国民航大学苏汉平[8]设计的仿鸟扑翼飞行器,南京航空航天大学吉爱红和沈欢[9]发明的模拟小黄蜂双对翅无相差“拍—合”运动的“双曲柄摇杆无相差双对翼扑翼飞行器”样机和Hsu等[10]在论文集中提到的基于前置平行单曲柄设计的微型扑翼飞行器(驱动机构示意图见图5[10])。

图4 双曲柄双摇杆机构的机构运动简图[7]Fig.4 Movement sketch of double crank and double rocker mechanism[7]

图5 前置平行双曲柄扑翼机构示意图[10]Fig.5 Schematic diagram of front parallel double crank flapping wing mechanism[10]

除了双曲柄双摇杆机构之外,能够使扑动翼完全对称运动的机构还有曲柄滑块式扑翼驱动机构,其机构运动简图如图6[11]所示。该机构的工作原理是曲柄通过连杆带动中间滑块上下移动,然后滑块再通过连杆带动两侧扑动翼摇杆往复扑动。安徽巢湖学院的徐兵等[12]利用该机构设计了一款曲柄滑块式扑翼飞行器,其机构示意图见图7[12]。就单侧扑翼而言,该机构实际上是一个平面六杆机构。尽管该机构的对称性极好,但是由于引入了滑动副且增加了较多的构件,使得机械摩擦和重量均变得较大,这一点会严重影响扑翼飞行器的整体性能,因而未能得到广泛应用。

图6 曲柄滑块式扑翼驱动机构简图[11]Fig.6 Movement sketch of crank-slider flapping wing driving mechanism [11]

除以上分析的常见机构外,近几年出现的平面连杆式扑翼驱动机构还有很多,其中比较有特色的机构是西北工业大学胡峪等[13]基于曲柄导杆机构发明的摇橹式扑翼控制机构,其机构运动简图如图8[13]所示,装置示意图如图9[13]所示。该机构中的曲柄带动导杆上的扑翼(相当于桨叶)做摇橹式的圆周运功,通过改变曲柄的旋转方向即可改变推力的方向[13]。这种驱动机构结构简单、控制方便、可靠性高,所驱动的扑动翼具有较高的气动效率,是传统平面连杆式扑动机构设计的一大突破。

图8 曲柄导杆式驱动机构简图[13]Fig.8 Movement sketch of crank guiding-rod driving mechanism[13]

图9 摇橹式扑翼控制机构装置示意图[13]Fig.9 Schematic diagram of swinging flapping wing control mechanism[13]

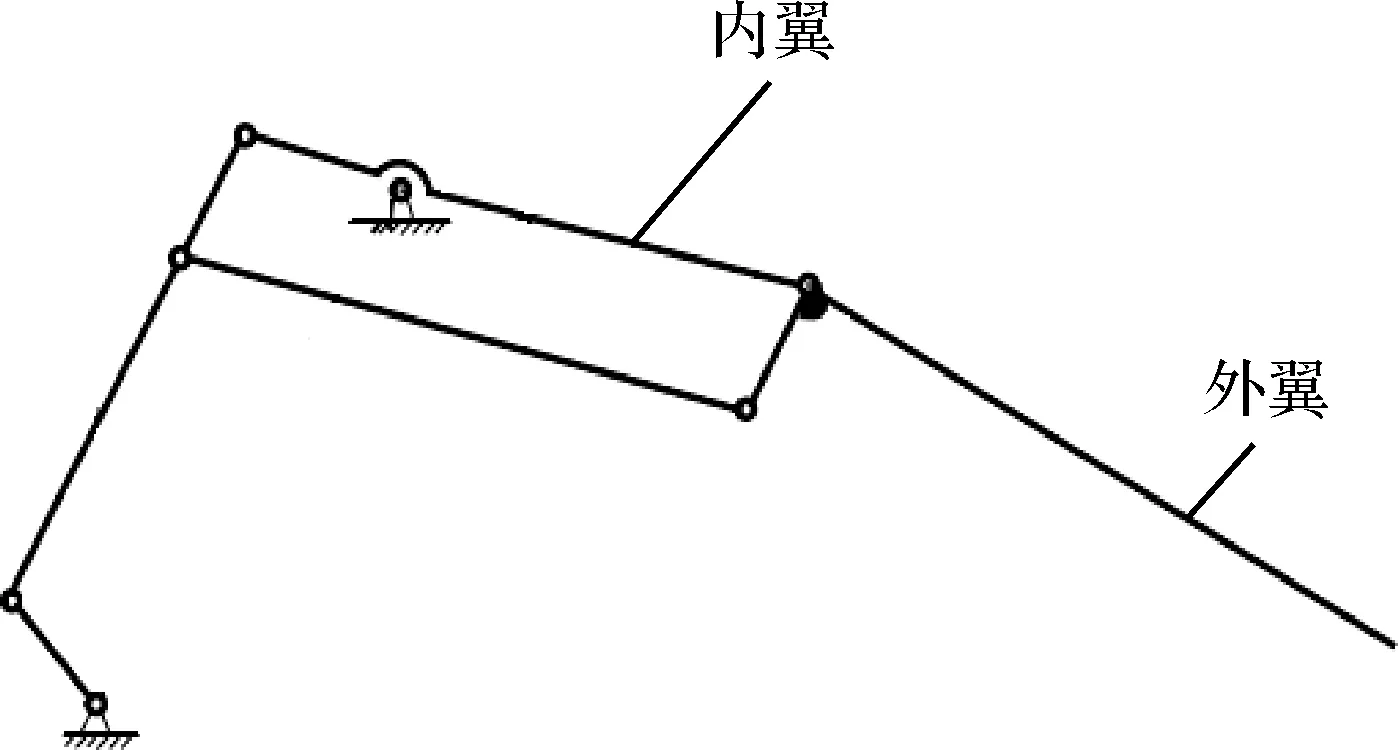

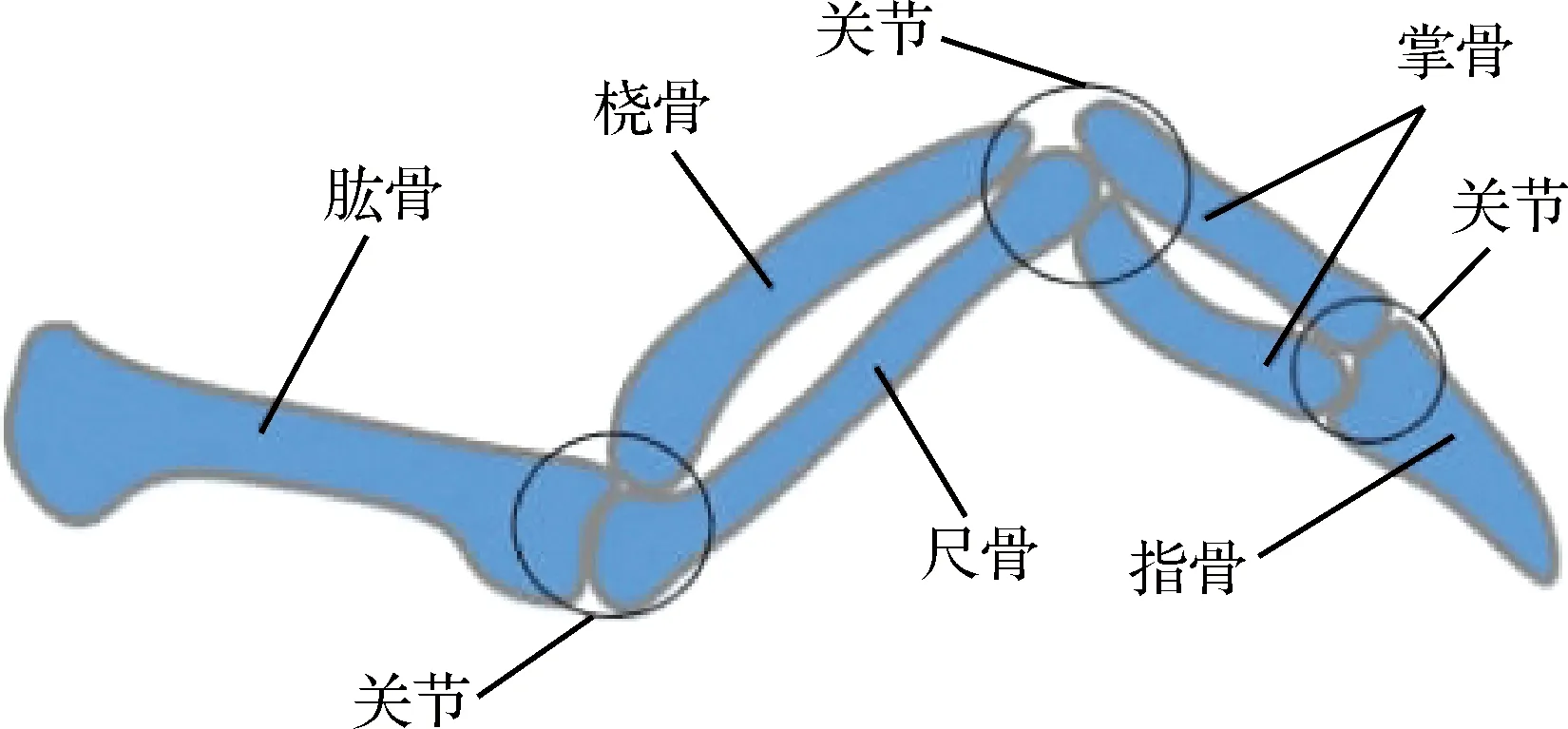

随着人们对扑翼飞行器仿生学原理的研究不断深入,扑翼飞行器扑动翼的运动形式也在不断增多。人们发现许多大型鸟类的翅膀在扑翼飞行过程中具有扑动、扭转、弯曲折叠、挥摆4种主要运动形式[14]。因此为了使扑翼飞行器的运动形态更接近真实鸟类,从而提高气动效率,人们开始研究使翼具有多种运动模式的驱动机构。对于中、大型的鸟类而言,扑动运动和弯曲折叠运动最为明显,因此人们对多段式可弯曲折叠扑翼驱动机构做了大量的研究。哈尔滨工业大学深圳研究生院的姜洪利[15]研发了一种可同时实现鸟翼扑动运动和弯曲折叠运动的驱动机构,其机构运动简图如图10[15]所示。该机构的工作原理是使用曲柄摇杆机构实现内翼的扑动运动,同时在内翼驱动机构的连杆和摇臂上串联下一级连杆机构从而实现外翼的弯曲折叠运动。中北大学的赵志芳等[16]将两段式可弯曲折叠扑翼驱动机构的构件位置和鸟翼的真实骨骼结构(鸟翼骨骼结构见图11[16])做了详细对比,并通过仿真分析发现飞行器翼尖的运动轨迹与真实鸟类翼尖运动的“8”字形轨迹极为相似,从仿生学的角度揭示了该机构的设计合理性。南京航空航天大学的黄鸣阳等[17]利用两段式可弯曲折叠扑翼驱动机构设计了一款仿海鸥飞行器,该飞行器的扑动翼采用了柔性构件。在扑翼飞行过程中,仿海鸥飞行器的扑动翼在惯性力作用下可绕其弦线做被动扭转运动,从而实现了扑动翼的扑动、主动折弯和被动扭转3种运动形式的组合,通过气动力计算和飞行试验可以得知该飞行器比单一运动形式(只有扑动运动)的飞行器具有更好的飞行性能。武汉科技大学的华兆敏等[18]还设计了一种三段式可弯曲折叠扑翼驱动机构,其机构运动简图如图12[18]所示。通过气动力分析与计算,发现三段式扑翼机比两段式扑翼机具有更好的气动特性。

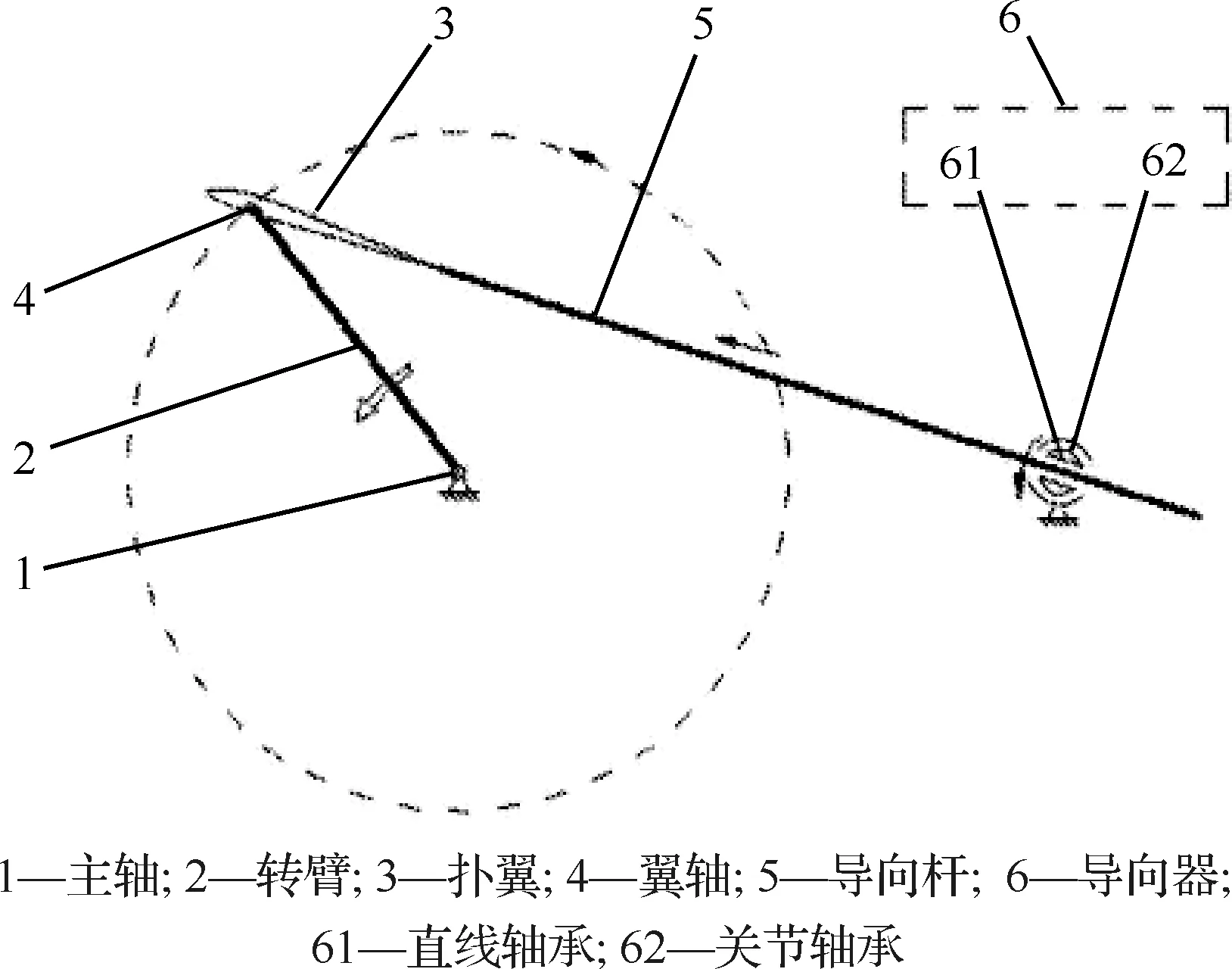

为了模仿鸟类翅膀更多的运动模式,人们逐渐将研究的目光转移到空间连杆机构上。空间连杆机构的结构形式非常复杂,设计方法的灵活度较大,其设计与分析过程也变得更困难,但是其性能普遍优于平面连杆机构。北京航空航天大学的徐一村等[19]设计了一款空间曲柄摇杆扑翼机构,并制作了原理样机,其机构运动简图如图13[19]所示。经过试验,发现空间曲柄摇杆机构的运动对称性远远好于平面连杆机构。中国科学技术大学的魏榛等[20]发明了一种用于扑翼飞行器的空间平行曲柄连杆驱动机构,其运动简图如图14[20]所示。该机构不仅可以实现扑动翼基本的扑动运动,还可以通过两侧曲柄机构的转动产生相位差,使翼面产生扭转角,从而改变扑动翼的迎角大小。这种驱动机构还被用在了研究鹰蛾悬停悬停飞行的扑翼实验装置中[21],实验表明该机构使飞行器的气动效率得到了提升。

图10 多段式可弯曲折叠扑翼驱动机构简图[15]Fig.10 Movement sketch of multi-stage folding flapping wing driving mechanism[15]

图11 鸟翼详细骨骼构造示意图[16]Fig.11 Schematic diagram of bird wing detailed bone structure[16]

图12 三段式可弯曲折叠扑翼驱动机构简图[18]Fig.12 Movement sketch of three-stage folding flapping wing driving mechanism[18]

国外的研究者研发了侧装曲柄机构用以装备扑翼飞行器,侧装曲柄机构也是一种空间连杆机构,其特点是机构的运动平面与扑动翼扑动平面相互垂直,其中左右两侧的曲柄由同一齿轮带动旋转,从而可实现两侧扑动翼做无相位差的扑动运动[1]。日本大阪慢速飞行俱乐部[22]的微型飞行器和荷兰“Delfly 2”[23]的驱动机构均采用侧装曲柄机构,其驱动机构示意图分别见图15[22]和图16[23]。

图13 空间曲柄摇杆机构简图[19]Fig.13 Movement sketch of spatial crank and rocker mechanism[19]

图14 空间平行曲柄连杆驱动机构简图[20]Fig.14 Movement sketch of spatial parallel crank-rod driving mechanism[20]

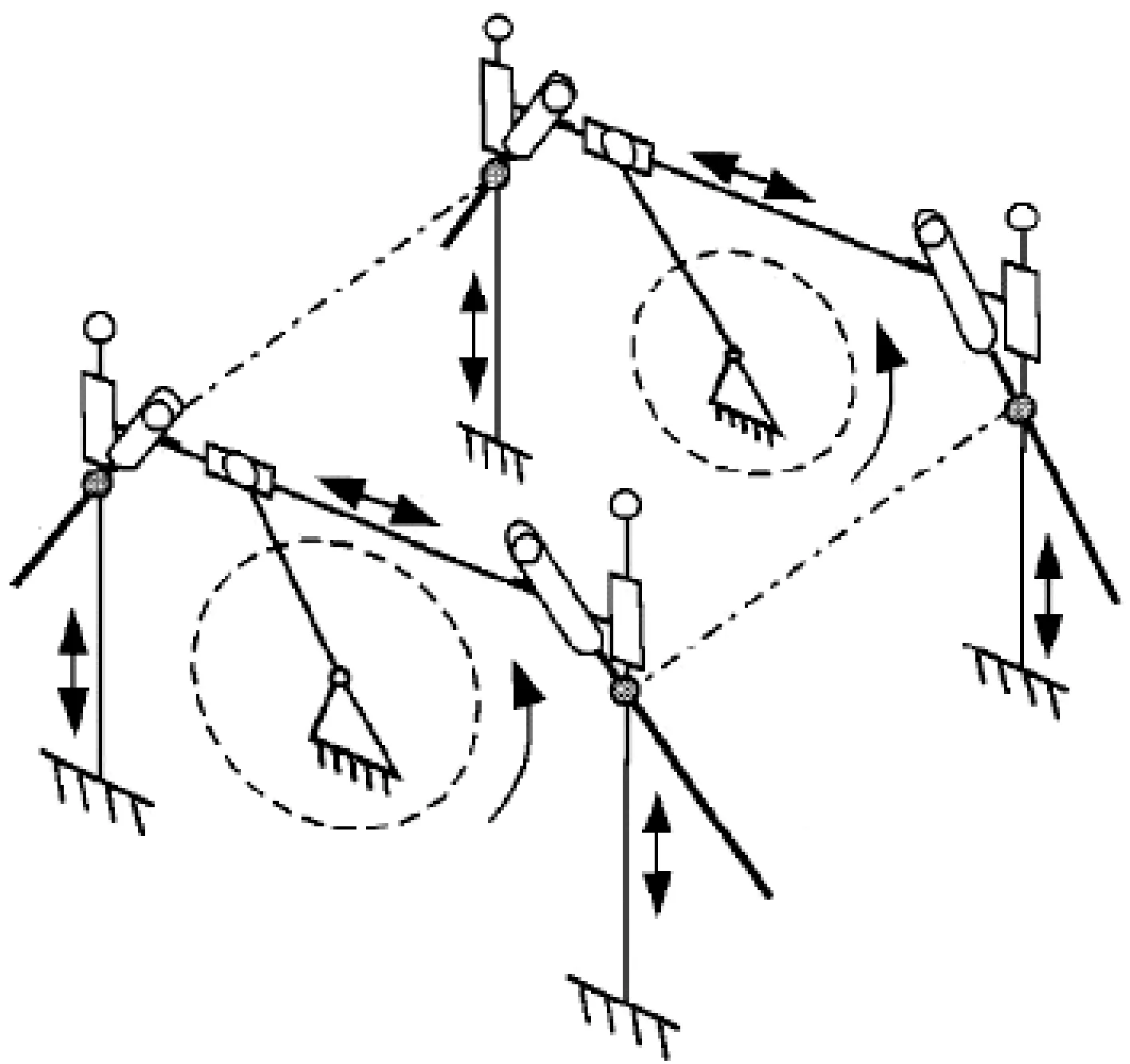

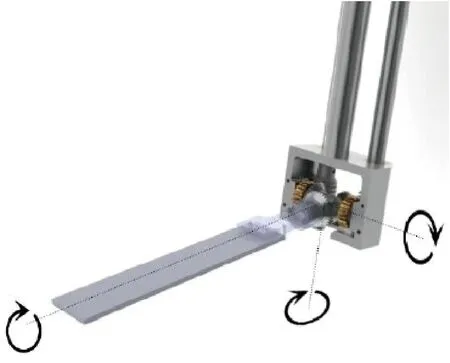

鸟类和昆虫等生物之所以能够实现灵活高效的空中飞行,是因为其翅翼可以对各个运动模式进行主动控制,也就是说将扑动、扭转、弯曲折叠和挥摆4种运动模式合理组合,并对其实施独立控制,从而完成复杂的空中运动。这一点就需要扑翼飞行器的驱动机构具有多个运动自由度,而不是单纯的使各个运动模式按照一定的相位关系组合起来。美国杨百翰大学的George[24]设计了一种空间多自由度的扑翼驱动机构,其机构示意图如图17[24]所示。该机构可以驱动扑动翼做扑动、扭转、挥拍3种形式的运动,且这3种形式的运动相互独立,无耦合关系。但是由于该机构结构复杂、体积较大,不容易使飞行器稳定飞行,因而目前只能用于在扑翼实验台做流场实验。西北工业大学的李博扬[25]也设计了一款三自由度的扑翼驱动机构,并用于研究扑翼的各个运动参数对气动力产生的影响。该机构使用3个电机配合工作可以实现扑动翼的扑动、扭转和挥摆3种运动的独立控制,其机构运动简图如图18[25]所示。

图15 大阪慢速飞行俱乐部的微型飞行器示意图[22]Fig.15 Schematic diagram of Osaka Slow Flight Club’s micro-aircraft[22]

图16 “Delfly 2”微扑翼飞行器驱动机构示意图[23]Fig.16 Schematic diagram of driving mechanism of “Delfly 2” micro-flapping-wing aircraft[23]

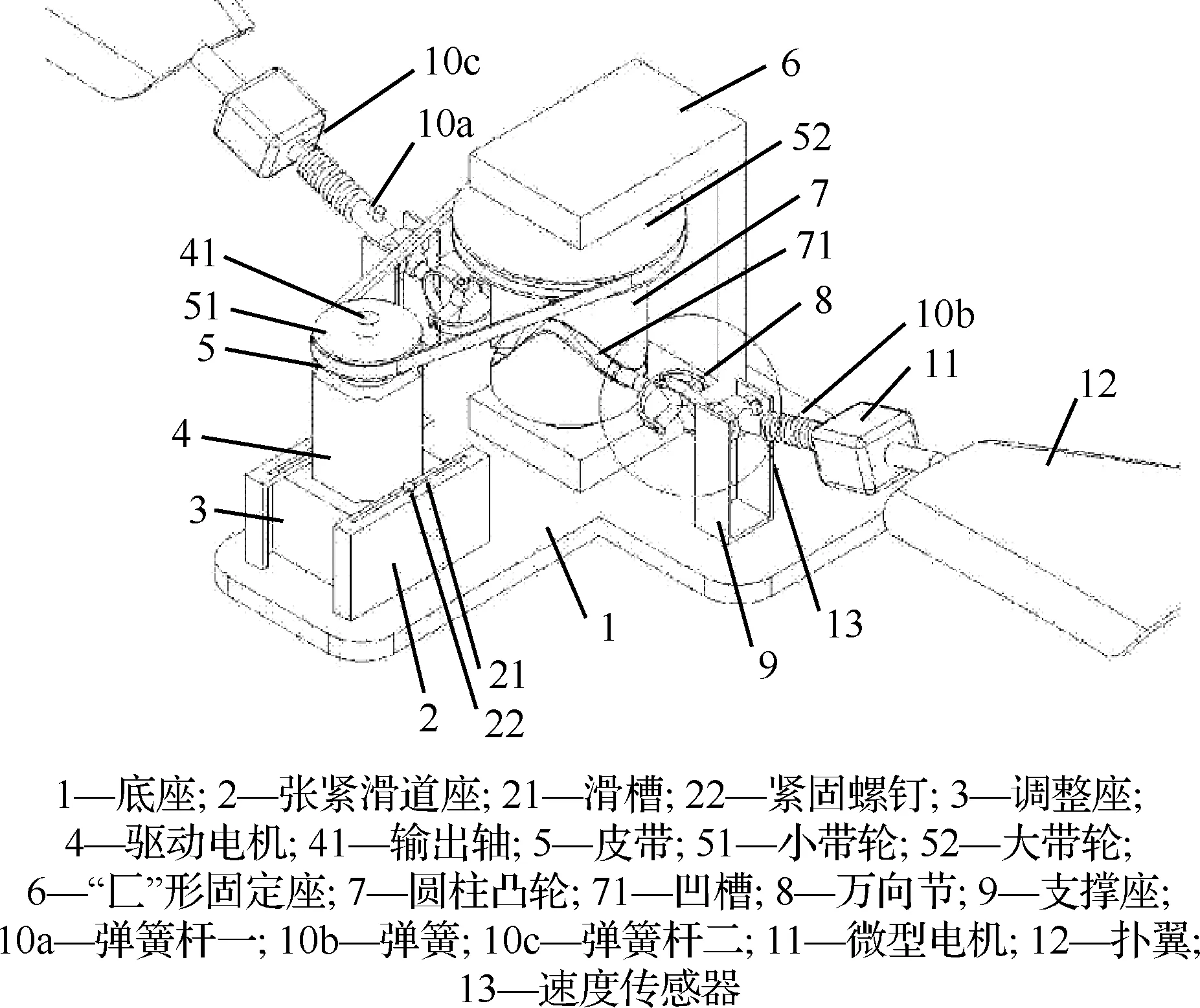

除连杆机构以外,凸轮机构也可以将电机的连续回转运动变换为扑动翼的往复扑动运动,因此也可以用作扑翼飞行器的驱动机构设计。西北工业大学的王利光等[26]发明了一种空间凸轮扑翼驱动机构,该机构使用空间凸轮带动滑块按照一定的运动函数关系沿直线运动,滑块再通过一对连杆机构带动两侧鸟翼做无相位差的扑动运动,其装置示意图如图19[26]所示。浙江工业职业技术学院的丁长涛等[27]也设计了一种圆柱凸轮万向节式仿鸟扑翼飞行机构,该装置巧妙地将凸轮机构与万向节组合起来,实现了扑动翼的高效扑动,其机构示意图如图20[27]所示。

图17 杨百翰大学空间多自由度扑翼驱动机构示意图[24]Fig.17 Schematic diagram of spatial multiple freedom degrees flapping wing driving mechanism by Brigham Young University[24]

图18 空间三自由度扑翼驱动机构简图[25]Fig.18 Movement sketch of spatial three degree-of-freedom flapping wing driving mechanism[25]

图19 空间凸轮扑翼驱动机构示意图[26]Fig.19 Schematic diagram of spatial cam flapping wing driving mechanism[26]

仿生飞行器对驱动机构重量的限制极为苛刻,因此为了降低扑翼驱动机构的重量,人们开始采用绳轮机构装备扑翼飞行器。浙江工业职业技术学院的丁长涛等[28]研发了一种线轮调幅卷膜式仿鸟扑翼飞行装置,其机构示意图如图21[28]所示。该机构中的电机通过减速器带动线轮转动,缠绕在线轮上的牵引线和复位弹簧再带动左右两翼往复扑动。该机构中的牵引线和复位弹簧代替了曲柄摇杆机构中的连杆部分,因而重量有所减轻。美国Keennon等[29]也研发了一种基于绳轮传动的扑翼驱动机构装备仿蜂鸟微型飞行器,其装置示意图如图22[29]所示。该驱动机构可以使扑动翼实现频率在20 Hz以上、幅度在150°以上的扑动运动,其性能远超过同等尺度连杆机构。

图20 圆柱凸轮万向节式扑翼驱动机构示意图[27]Fig.20 Schematic diagram of cylindrical cam universal joint flapping-wing driving mechanism [27]

图21 线轮调幅卷膜式扑翼驱动机构示意图[28]Fig.21 Schematic diagram of wire wheel amplitude-adjusting rolling film flapping wing driving mechanism[28]

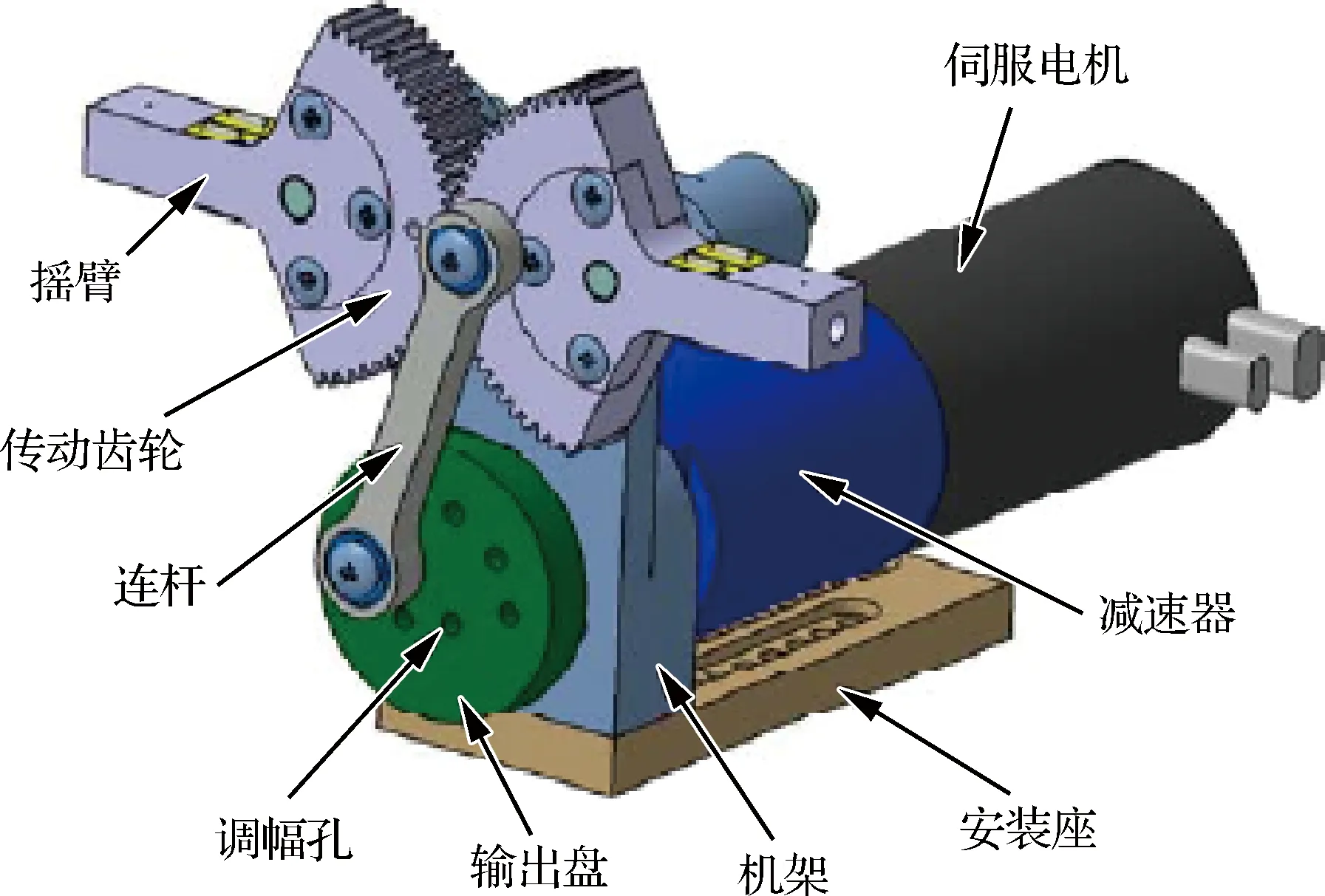

除以上机构外,人们也尝试过使用其他种类的传动方式设计扑翼飞行器的驱动机构。西北工业大学的付鹏等[30]使用不完全齿轮机构代替单曲柄双摇杆机构中的翼摇杆构件,实现了左右翼的运动完全对称,并且该机构又节省了一个连杆构件,从而减小了机械摩擦。该机构被成功用于微型扑翼飞行器的风洞试验[31],其装置示意图如图23[31]所示。此外,上海交通大学的冷烨等[32]设计了一款极其简单的仿生蝴蝶飞行器。这款飞行器的特别之处在于它的驱动机构省略了所有的运动变换装置,利用舵机直接驱动扑动翼往复摆动,其机构示意图如图24[32]所示。由于该机构几乎不存在摩擦损耗,因而其驱动效率较高。

图22 “蜂鸟”绳轮传动式扑翼驱动机构示意图[29]Fig.22 Schematic diagram of “Hummingbird” rope wheel flapping wing driving mechanism[29]

图23 不完全齿轮扑翼驱动机构示意图[31]Fig.23 Schematic diagram of incomplete gear flapping wing driving mechanism[31]

图24 仿生蝴蝶飞行器驱动机构示意图[32]Fig.24 Schematic diagram of bionic butterfly aircraft driving mechanism[32]

1.2 基于电磁铁的扑翼驱动机构

基于电磁铁设计的驱动机构具有响应速度快、供能电压低、输出力较大和驱动位移大等多种优点,因而在仿生飞行器的设计中也得到了广泛的应用。基于电磁铁设计的扑翼驱动机构按照工作原理可以分为2类:一类是利用通电导体在磁场中受到的安培力驱动翼往复运动;另一类是利用磁性物体在磁场中受到的电磁吸力来带动扑翼扑动。

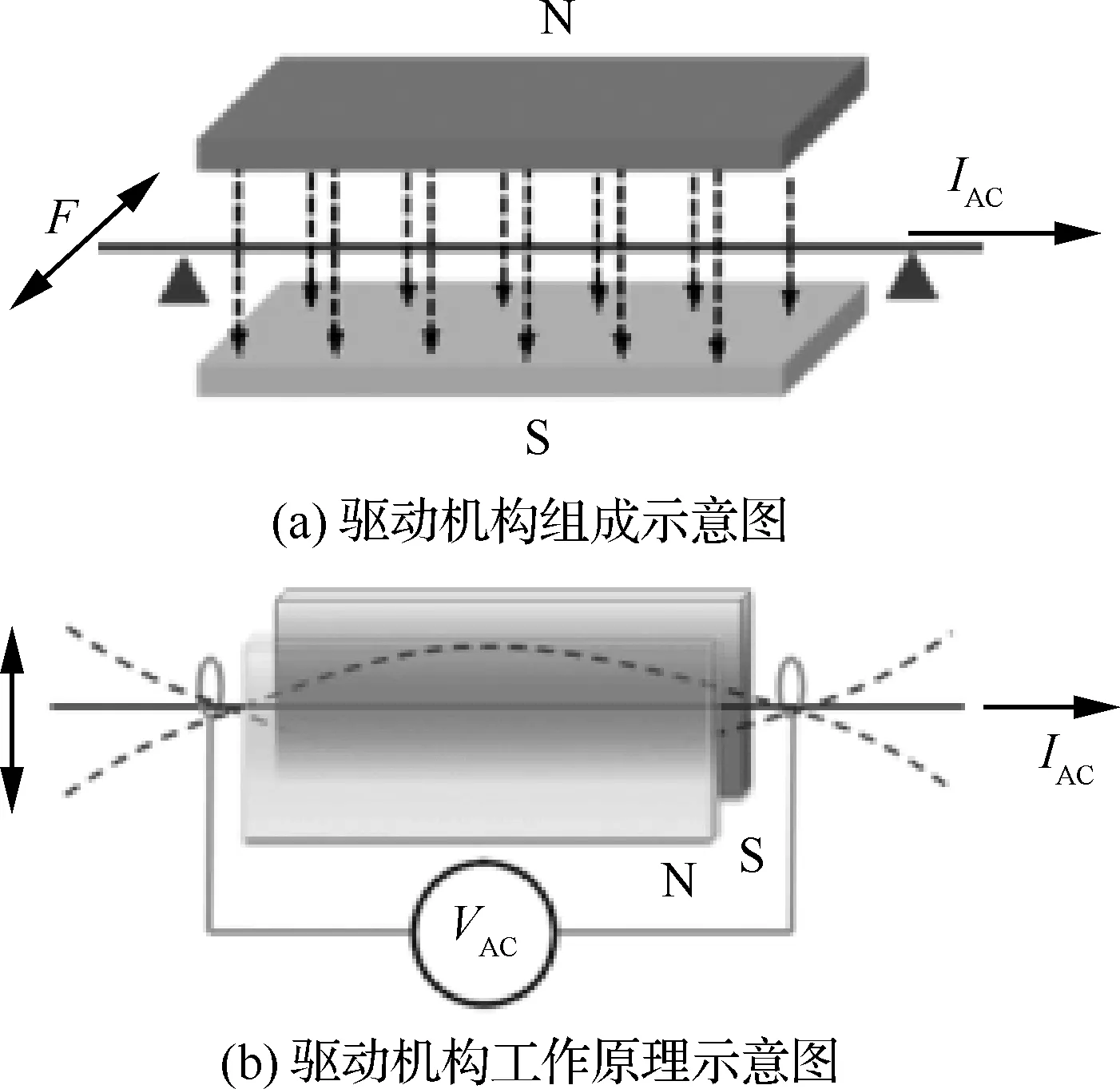

北京航空航天大学的严小军等[33]设计了一种低压电磁驱动的人造扑翼,并制作出了原理样机,进行了相应的实验。驱动机构设计的基本原理是利用通电导体在磁场中受安培力作用而产生位移。在带动扑动翼扑动的金属翼杆上缠绕导线,并将翼杆置于一组极性相反的平行磁铁产生的磁场中,在导线中通入交流电后,翼杆会在导线产生的安培力合力作用下做往复运动,从而带动扑动翼扑动,其驱动机构示意图如图25[33]所示。

北京航空航天大学的张钰和刘志伟[34]同样也利用了通电导体在磁场中受安培力的驱动原理设计了一款电磁扑翼的实验装置,其机构原理示意图如图26[34]所示。实验者将一根金属微梁置于磁场中,并在其两端加以约束。当向金属梁中通入交变电流时,金属梁就会在磁场中受交变的安培力作用,从而带动扑动翼扑动。图26中:IAC为通电电流,VAC为电压,F为扑动翼受到的安培力。利用该款驱动机构,实验者成功测定了驱动电压、通电频率和磁场强度对扑翼振幅的影响。

图25 低压电磁驱动的人造扑翼驱动机构示意图[33]Fig.25 Schematic diagram of low-voltage electromagnetic artificial flapping wing driving mechanism [33]

图26 基于金属微梁振动的电磁扑翼实验装置组成及工作原理示意图[34]Fig.26 Schematic diagram of composition and working principle of electromagnetic flapping wing experiment device based on metal microbeam vibration[34]

南开大学的方勇纯等[35]利用磁性体在磁场中受吸合力作用的基本原理设计了一款微型扑翼机构,其产品示意图如图27[35]所示。该机构在工作过程时向电磁线圈中通入交变电流,摇动磁铁在电磁线圈和回中磁铁的作用下做往复摆动,从而带动末端扑动翼运动。该机构还可以通过迎角偏转磁铁和迎角辅助磁铁实现扑动翼的扭转运动,从而在飞行过程中改变扑动翼的迎角。

图27 可变迎角的电磁驱动扑翼机构示意图[35]Fig.27 Schematic diagram of electromagnetic flapping wing mechanism with variable angle of attack[35]

为了增大电磁驱动器的输出位移,人们将位移放大机构引入到了扑翼驱动机构的设计中。Meng[36]和Liu[37]等分别研制了2款基于电磁驱动的扑翼飞行器,其驱动机构示意图如图28[36]和图29[37]所示。在他们研制的机构中都使用了柔性铰链作为位移放大机构,从使扑动翼具有更大的扑动角度。此外Liu等[37]的设计的扑翼飞机还可以实现扑动翼的扭转运动。这样对驱动机构进行设计,可以明显地提高扑翼飞行器的飞行效率,因此该种设计方式得到了较为广泛的应用。

经验表明,当电源的激励频率和扑翼机构的固有频率相近时(即机构处于共振状态),电磁扑翼的输出位移可以达到最大,此时飞行器的能耗也最低。但是基于共振方式的电磁扑翼只能在一段很窄的频率范围(共振频率附近)内扑动,一旦驱动力频率稍远离共振频率,扑动翼的扑动幅度就会急剧降低,升力骤降,最终导致飞行器无法飞行。对于克服这一缺陷,上海交通大学的张卫平等[38]研发了一种可变共振频率的电磁驱动式双驱动微扑翼飞行器,其驱动机构示意图如图30[38]所示。这种机构的特点是采用了一种电流变扭转材料安装到扑翼驱动机构上。电流变扭转材料在不同附带电荷或电势下表现出不同的扭转刚度,进而使机构整体获得不同的共振频率。此时通过调节电流变扭转材料的电流即可改变系统的共振频率,使得驱动机构可以在任意频率下工作。这一驱动机构的使用显著提高了飞行器的飞行效率和环境适应能力。

图28 Meng等的电磁扑翼示意图[36]Fig.28 Schematic diagram of for Meng et al electromagnetic flapping-wing mechanism [36]

图29 Liu等的电磁扑翼示意图[37]Fig.29 Schematic diagram of for Liu et al electromagnetic flapping wing mechanism [37]

电磁驱动的扑翼机构通过巧妙的设计也可以做到像连杆机构那样实现多自由度的运动。韩国先进科学技术研究所的Yoon等[39]利用电磁驱动器开发了一款可以使扑动翼同时实现扑动和扭转运动的空间多自由度驱动机构,其装置示意图如图31[39]所示。Yoon等的机构运动灵活且控制简单,是电磁驱动机构研究的又一重大进展。

图30 可变共振频率的电磁双驱动机构示意图[38]Fig.30 Schematic diagram of electromagnetic double driving mechanism with variable resonance frequency [38]

图31 空间多自由度电磁驱动扑翼机构示意图[39]Fig.31 Schematic diagram of space multi-degree-of-freedom electromagnetic flapping wing mechanism[39]

1.3 静电扑翼驱动机构

静电驱动器由于能量密度较低、驱动电压较高且变形较小,因而在最初的扑翼飞行器的驱动机构设计中很少使用。但是随着飞行器尺寸的微小化,静电换能器逐渐显示出其优越之处。由于静电驱动器通过电压驱动、易于集成和控制的特点,同时伴随着半导体加工技术的发展,牺牲层刻蚀技术的开发,为静电致动技术的研究提供了可能的技术背景,使静电致动在微型致动器的研究开发中占据了突出的位置[40]。

静电扑翼驱动机构在工作过程中机械运动与静电场相互耦合,呈现强非线性的特征,其动态特性极其复杂,因此大多数关于静电扑翼机构的研究都集中在驱动器的静态特征上[41-43]。西北工业大学的侯宇等[44]建立了一种扭转式静电微扑翼驱动机构的动力学模型,并利用数值方法研究了静电扑翼驱动器非线性耦合场的动态特性,其驱动机构模型示意图如图32[44]所示。该研究的结论为静电扑翼驱动器的设计与应用提供了一定的理论基础。

图32 扭转式静电扑翼驱动器的模型示意图[44]Fig.32 Schematic diagram of torsional electrostatic flapping-wing actuator model[44]

早期的静电微扑翼驱动器均采用交流电压,基于受迫振动原理来驱动扑动翼上下扑动[45]。这种驱动器输出位移太小,且交流电路体积较大,无法微型化,另外使用时容易出现吸合短路的危险,因而一直未能成功普及使用。针对这些缺点,北京航空航天大学的杨艺和中国科学院的车云龙[46]共同提出了一种基于自激振动、静电驱动原理的微扑翼驱动机构,并进行了优化设计与实验仿真,其驱动机构结构示意图如图33[46]所示。正如Dickinson[47]的研究结果所述,若要实现飞行器扑动翼的高升力特性,不仅要使扑动翼具有较大的扑动幅度和较高的扑动频率,还要在其扑动过程中结合扭转运动。因此杨艺和车云龙在扑动翼根部安装了柔性铰链以实现扑动翼在扑动过程中的被动扭转运动。经验证,该驱动器在91 Hz的工作频率下实现了±40°的扑动幅度和±25°的扭转幅度,并输出了1.5 mg的升力,升重比较以往静电微扑翼驱动器有大幅度提升。

图33 基于自激振动、静电驱动原理的微扑翼驱动机构结构示意图[46]Fig.33 Schematic diagram of micro flapping wing driving mechanism based on self-excited vibration and electrostatic driving principle[46]

此外北京航空航天大学的严小军等[48]也利用静电扑翼驱动器设计了一种自激式人工翅膀,其机构示意图如图34[48]所示。这种人工翅膀的设计同样实现了在扑动运动过程中附加扭转运动,其运动实现的基本原理与文献[46]所述的机构相似。利用电路和驱动构件的自激振荡原理实现多条金属梁的往复弯曲运动以带动扑动翼扑动和扭转,其能源可来源于直流电池,无需复杂的交流电路。自激振动的驱动原理是静电扑翼驱动器设计领域的又一重大突破。

图34 自激式人工翅膀驱动机构示意图[48]Fig.34 Schematic diagram of self-excited artificial wing driving mechanism[48]

1.4 纯机械式扑翼驱动机构特点及发展趋势

通过上述对各类传统扑翼驱动机构的列举与分析可以总结出其特点与发展趋势如下:

1) 基于直流电机的扑翼驱动机构经历了由简到繁,再由繁到简的发展历程。随着仿生学的逐渐深入,扑翼所具有的运动形式从最初的单一扑动运动逐渐发展到“扑动—扭转—弯曲折叠—挥摆”混合运动,对应的驱动机构组成规模也随之由简到繁。由于人们对扑翼飞行器飞行效率的要求越来越高,希望将驱动机构的摩擦损耗和重量尽可能降低,因而不得不将已经变得极其复杂繁琐的驱动机构逐渐化简,以减少不必要的构件和运动副。

2) 随着扑翼飞行器需要的运动自由度数量增多,基于直流电机的扑翼驱动机构的发展遇到了瓶颈。从机械学的角度讲,一个机构要求实现多少个自由度,就需要配备多少个电动机。对于基于直流电机的扑翼驱动机构而言,自由度数量增多,意味着飞行器装备的电动机就要增多,这会导致驱动机构变得极其笨重,以至于无法应用。

3) 基于电磁铁的扑翼驱动机构发展迅速,应用越来越广泛。电磁驱动器具有动力强劲、输出位移大、响应迅速、供电电压低、成本低廉等优点,因而成为扑翼驱动机构研究领域的热点之一。但是由于电磁线圈相对其他电子元件而言体积较为庞大难以集成,限制了其在微型飞行器领域中进一步发展。

4) 随着仿生飞行器的尺度逐渐减小,电子技术不断发展,静电驱动器在扑翼机构中广泛应用的可能性越来越大。由于静电驱动器的供电电压较高,很难找到合适的能源设备装备于仿生飞行器上,因此一直未能得到广泛应用。但是随着微机电系统(MEMS)技术的快速发展,使得高能量密度电源的诞生具备了可能性。此外随着静电驱动器理论的进一步深入研究,发现随着飞行器的尺度减小,静电驱动器的优势越来越大,因此静电驱动器有可能在未来被广泛装备于微型扑翼飞行器中。

2 基于智能材料的驱动机构

智能材料(也称为灵巧材料)是一种能感知外部刺激,并能进行判断处理,且自身可执行驱动的材料[49]。将智能材料用于扑翼驱动机构的设计是最近几年仿生飞行器领域热门的研究方向。首先智能材料在机械系统中既可以作为驱动器又可以起到结构的作用,因而可以对传统复杂的机械传动机构进行化简,使整个系统变得简单,容易实现小型化。其次智能驱动器相比于直流电机、电磁驱动器等传统驱动器而言,运动形式较为灵活,通过合理设计容易实现多自由度的运动。此外多数智能驱动器具有体积小、质量轻、效率高的特点,更加适合小型仿生飞行器的设计。随着智能材料的设计理论和制备技术逐渐发展,会有越来越多的微型扑翼飞机装备智能驱动器。目前研究和应用较多的基于智能材料的扑翼驱动机构主要有压电扑翼驱动机构、人工肌肉扑翼驱动机构两大类。

2.1 压电扑翼驱动机构

压电驱动机构是利用压电体的逆压电效应工作的,即在电场的作用下产生机械变形[50],从而带动扑翼运动。压电扑动驱动机构根据驱动器的结构形式主要分为3类,分别为压电堆叠式扑翼驱动机构、压电双晶片式扑翼驱动机构和压电纤维扑翼驱动机构。这3类压电扑翼驱动机构均得到了广泛的应用。

单一的压电陶瓷产生的驱动位移很小,在设计上经常将多片压电陶瓷堆叠在一起使用,因此形成了压电堆叠驱动器。北京航空航天大学的李道春等[51]基于压电片堆叠的原理发明了一种微型扑翼关节,其结构示意图如图35[51]所示。该关节主要由5部分组成,分别是前结构杆、动子、预紧机构、压电定子和后结构杆,其中前后结构杆分别与飞行器的前翼和后翼相连。压电定子包括驱动头、两组压电叠堆、电极和定子基座,其中两组压电叠堆的构造相同,位移方向相互垂直。压电叠堆的一端固定在定子基座上,另一端与驱动头固定。调节两组压电堆叠通电的相位差可以实现关节的正反方向运动。该关节运动速度快、输出力矩较大且精度高,因而有较好的发展前途。

压电双晶片是压电陶瓷的另一种组合形式,它可以在电压的驱动下产生弯曲变形,其结构示意图如图36[52]所示。西北工业大学的刘岚等[53]使用压电双晶片设计了一款微扑翼飞行器的驱动器。该驱动器的工作原理是将压电双晶片作为悬臂梁,一端固定在机架上,一端与扑翼相连,压电体在通电后可进行弯曲运动以带动扑翼产生位移,其工作原理图如图37[53]所示。为了扩大驱动位移,他们提出一种扑动翼共振激励放大位移的驱动机理。此时作为悬臂梁的压电双晶片扑翼驱动机构具有2种主要振动模态,一种是较低频率的一阶弯曲模态,另一种是较高频率的一阶扭转模态。当激励频率接近一阶弯曲固有频率时可以实现扑动翼大幅度扑动,当激励频率接近一阶扭转固有频率时可以实现扑动翼大幅度往复扭转运动。只要扑动翼弯曲与扭转的固有频率比较接近时,选择适当的激振频率就能得到所需要的扑动与扭转组合运动。

图35 压电堆叠式微型扑翼关节结构组成示意图[51]Fig.35 Schematic diagram of piezoelectric stacked micro flapping wing joint structure composition[51]

图36 压电双晶片结构组成示意图[52]Fig.36 Schematic diagram of piezoelectric bimorph structure composition[52]

图37 基于扑动翼共振放大机理的压电双晶片扑翼驱动器原理示意图[53]Fig.37 Schematic diagram of piezoelectric bimorph flapping-wing actuator based on wings resonance amplification mechanism[53]

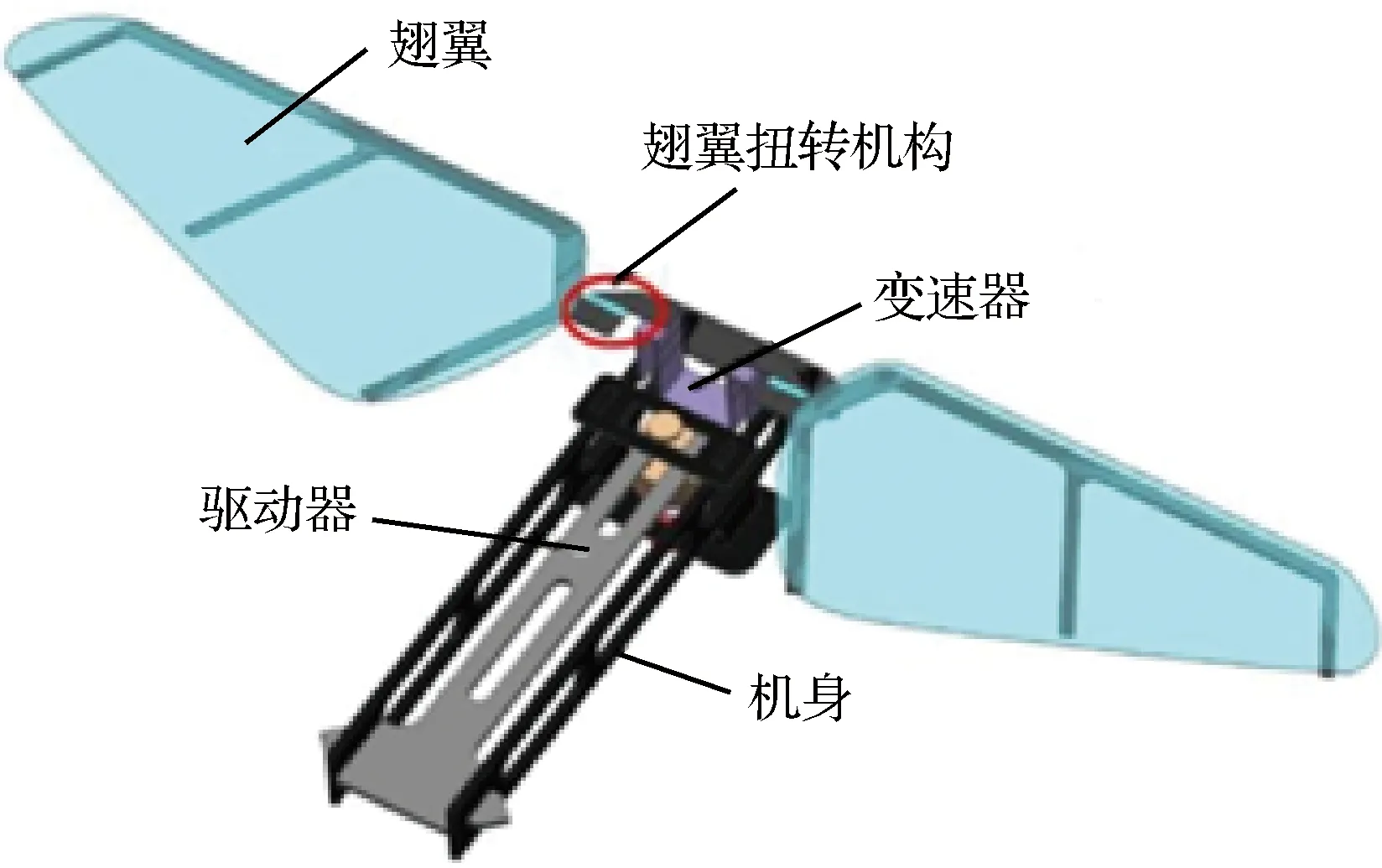

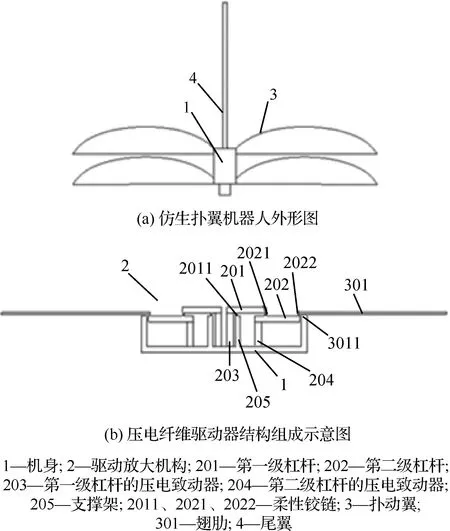

压电纤维复合材料(MFC)具有驱动变形能力强、机电响应速度快、柔性良好等多种优点[54],并且因其独特的结构特征使得其驱动性能优于整体压电晶片[55],因而也被广泛应用于扑翼驱动机构的设计中。宁波大学的吴高华等[56]使用压电纤维复合材料设计了一款仿生扑翼机器人,其结构示意图如图38[56]所示。该驱动机构使用三级杠杆将压电纤维驱动器的输出位移放大后带动扑翼运动,因此具有扑动幅度大、平衡性好、飞行动力强劲等优点。但是多级杠杆机构的传动路径较长,可能会造成一些的功率损失。

图38 柔性压电纤维扑翼驱动机构示意图[56]Fig.38 Schematic diagram of flexible piezoelectric fiber flapping-wing driving mechanism[56]

单独压电驱动器的输出位移较小,大多数情况下无法满足扑翼机构的工作需求,因此压电驱动器经常要与位移放大机构配合使用。新加坡国立大学Zhang等[57]研发了一种滑块式位移放大机构(SIDM),其机构组成示意图如图39[57]所示。该飞行器使用压电晶体作为驱动器的动力源,压电晶体在交流电的作用下发生往复直线运动,而后再经过滑块摇杆机构将位移放大输出给翼,从而实现翼的大幅度扑动。飞行器整体压电驱动机构装配图如图40[57]所示。

图39 滑块摇杆位移放大机构组成示意图[57]Fig.39 Schematic diagram of slider rocker displacement amplification mechanism[57]

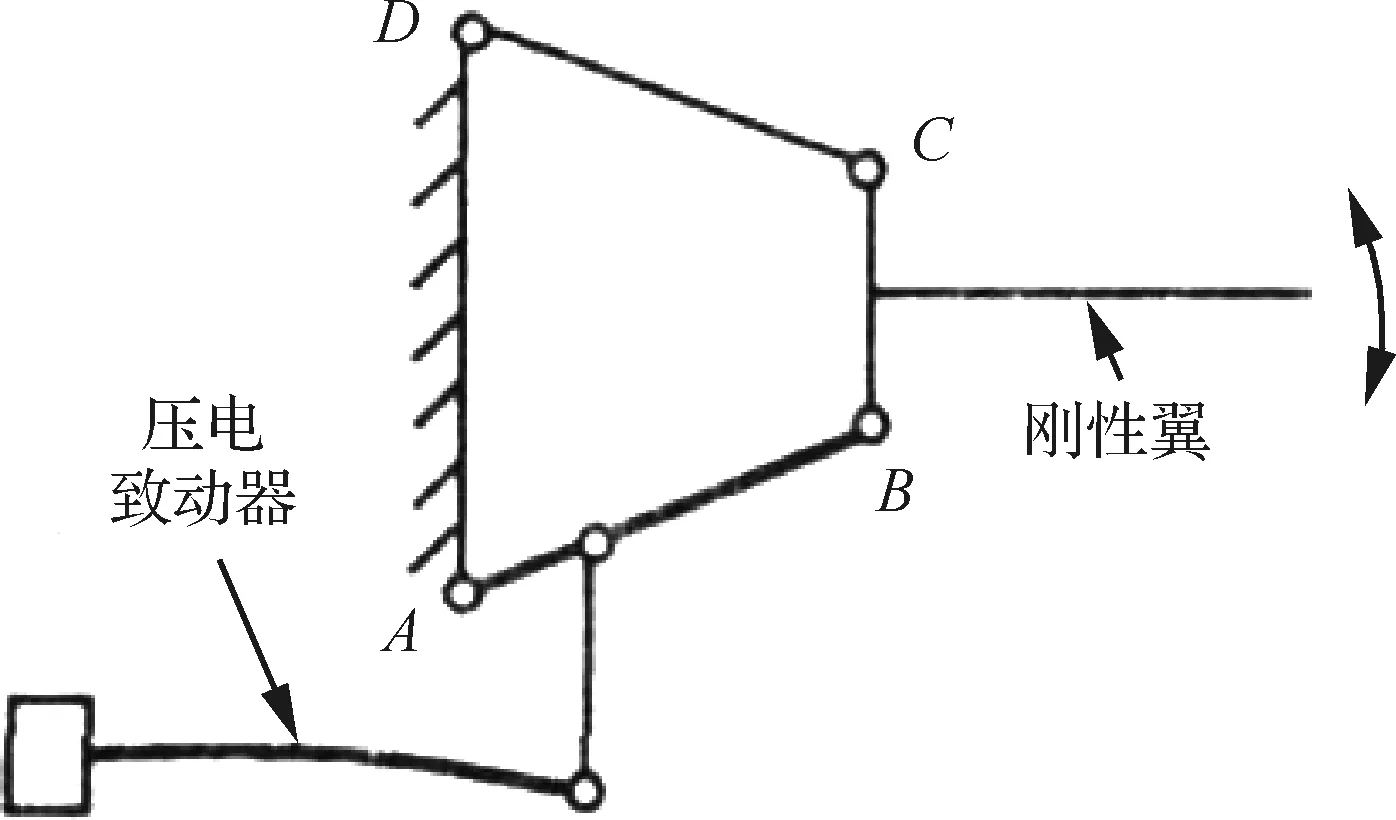

美国加州大学的Sitti[58]也研发了一款压电驱动的微型扑翼飞行器,他们采用柔性四杆机构对压电驱动器的输出位移进行放大,其机构组成示意图如图41[58]所示。该机构中的柔性铰链不仅没有摩擦损耗,还可以充分吸收机构运动过程中的冲击振动,并且还对系统能量进行调节储存,因而该机构具有较高的传动效率,有着广泛的应用前景。

图40 基于SIDM的压电扑动驱动机构示意图[57]Fig.40 Schematic diagram of piezoelectric flapping wing driving mechanism based on SIDM [57]

图41 使用柔性铰链放大机构的压电驱动器机构简图[58]Fig.41 Sketch of piezoelectric driving mechanism using flexible hinge amplification[58]

2.2 人工肌肉扑翼驱动机构

人工肌肉根据其能量来源和材料内部结构分为外在收缩式和内在收缩式2种[59]。外在收缩式人工肌肉又分为气动人工肌肉和液压人工肌肉,由于其动力源较为庞大,因而不适合装备扑翼飞行器。内在收缩式是一种对外界激励有简单响应的材料,其中研究最为广泛的是电活性聚合物(EPA)。EPA在电场或电流刺激下,因其内部结构改变而产生变形,其变形量比形状记忆合金(SMA)和电活性陶瓷高出1~2个数量级。同时EPA还具有质量轻、柔性好、无噪声等特点,与真实肌肉的性能极为相似,甚至在某些方面超越了真实肌肉[60],因而可用于仿生飞行器驱动机构的设计。EPA按照其驱动机理可分为电子型EPA和离子型EPA,由于电子型EPA的驱动电压高达千伏,因此也不适合做仿生飞行器的驱动机构;而离子型EPA的热点转向电压较低,且效率较高,因此可以用于制作仿生扑翼驱动器[59]。在所有的离子型EPA中,离子聚合物金属复合材料(Ionic Polymer Metal Composites,IPMC)的响应速度较快且变形量较大,被广泛用于扑翼驱动机构的设计。

图42[61]为IPMC人工肌肉驱动器的工作原理示意图,当IPMC人工肌肉两侧存在电势差时,IPMC向阳极弯曲。若对其施加交流电,可以实现IPMC的往复弯曲运动,从而可带动翼扑动。

图42 IPMC人工肌肉驱动器工作原理示意图[61]Fig.42 Schematic diagram of working principle of IPMC artificial muscle actuator[61]

厦门大学的徐兵[62]曾用IPMC设计了一种可以同时实现扑动和扭转三维运动的扑翼驱动器,其驱动机构示意图如图43[62]所示(其中IPMC使用图案化电极)。同时他还对IPMC的性能进行了测试,实验证明IPMC各项性能指标满足扑翼驱动器的要求。

图43 使用图案化电极的IPMC人工肌肉扑翼驱动器试验样件的结构示意图[62]Fig.43 Schematic diagram of test specimen of IPMC artificial muscle flapping wing actuator using patterned electrodes[62]

智能驱动器的设计应当根据不同的智能材料的性质进行“取长补短”,于是人们开始尝试设计采用混合驱动方式的扑翼驱动机构。中国科学沈阳自动化研究所的李洪谊等[63]研发了一种人工肌肉与电磁混合驱动的仿蝇机器人,其结构示意图如图44[63]所示。这款机器人采用电磁驱动的方式实现扑动翼的往复扑动运动,充分发挥了电磁驱动器响应迅速、扑动位移大的优势;采用IPMC人工肌肉配合柔性铰链驱动实现两侧扑动翼的主动扭转,充分发挥了IPMC运动灵活的特点。这款扑翼飞行器可以在飞行过程中实现主动转弯的功能,从而其环境适应性得以大幅度使提升。

图44 人工肌肉与电磁混合驱动的仿蝇机器人结构组成示意图[63]Fig.44 Schematic diagram of fly-like robot driven by artificial muscle and electromagnet[63]

吉林大学的孙霁宇等[64]也利用电致人工肌肉设计了一种自调节变形可折叠翼机构用于装备扑翼飞行器。该产品巧妙地将人工肌肉和连杆机构结合起来,实现了扑动翼的弯曲折叠,其装置示意图如图45[64]所示。在飞行过程中,人工肌肉驱动器受单片机的控制,能够快速精准地完成收翼和展翼的动作。

图45 基于电致人工肌肉驱动的自调节变形可 折叠翼机构示意图[64]Fig.45 Schematic diagram of self-adjusting deformable foldable wing mechanism based on electro-induced artificial muscle driving[64]

国外的研究者也对人工肌肉扑翼驱动器做过相关研究,Kim等[65]曾对IPMC人工肌肉驱动器的技术参数(驱动力、输出位移等)做过测试,结果表明其性能指标能够满足扑翼飞机的设计要求。此外他们还制作了一款由IPMC驱动的人工扑翼用于进一步试验,其结构示意图如图46[65]所示。

图46 实验用IPMC驱动的人工扑翼结构示意图[65]Fig.46 Schematic diagram of artificial flapping wing driven by IPMC in experiment [65]

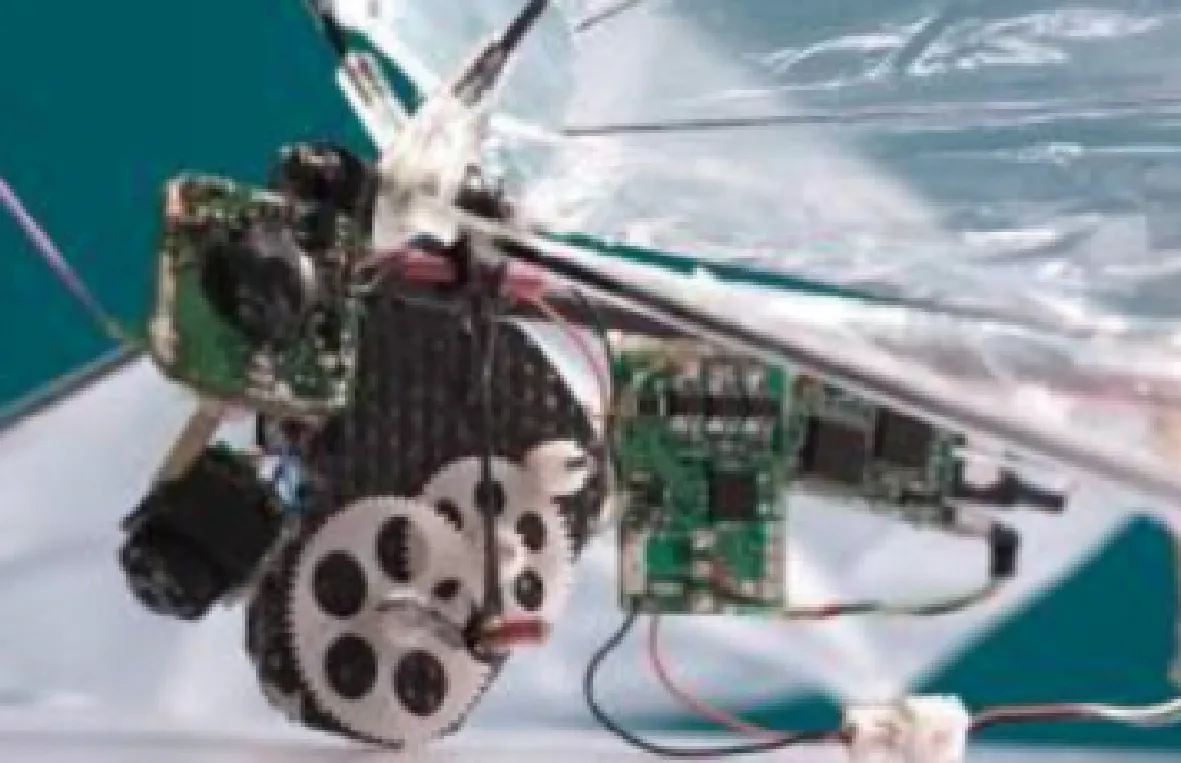

此外美国佐治亚理技术研究院的Entomopter等[66]曾研究了一种名为“Entomopter”的微型扑翼飞行器,其样机示意图如图47[66]所示。这种飞行器的驱动机构由往复式化学肌肉(RCM)制成。其驱动的原理是向化学肌肉中注射一定量的化学燃料,使其在肌肉内部发生化学反应,将燃料的化学能转化为动能以驱动化学肌肉做往复式运动,从而实现扑翼的上下扑动。这种机构形式简单,但是化学反应不易控制,因而未能广泛使用。

图47 化学肌肉驱动的微型扑翼飞行器样机示意图[66]Fig.47 Schematic diagram of micro flapping wing aircraft driven by chemical muscle[66]

随着人工肌肉制备技术的快速发展,出现了一种性能更加优良的电致驱动人工肌肉,即PVC凝胶人工肌肉(PVC-Gel)。PVC-Gel驱动器具有响应速度快、输出力大、驱动位移大、柔性良好等优点,故而有潜力被用于扑翼驱动机构。工程上常将多片PVC-Gel驱动器堆叠应用,故而称为PVC-Gel堆叠驱动器,其结构组成示意图如图48[67]所示。

图48 PVC-Gel堆叠驱动器组成示意图[67]Fig.48 Schematic diagram of PVC-Gel stack actuator composition[67]

2.3 基于智能材料的扑翼驱动机构现状特点及发展趋势

根据上述对各种基于智能材料的扑翼驱动机构的列举和分析,可以总结其特点与发展趋势如下:

1) 在微小型扑翼飞行器中,压电驱动器得到了广泛的应用,其技术也较为成熟。压电驱动器的响应速度极快,且驱动力大,容易精确控制,其驱动位移小的缺点也可以采用相应的位移放大机构得以补偿,因而被广泛应用于微小型扑翼飞行器的驱动机构设计中。

2) 随着材料学和化学制备技术的逐步发展,将有越来越多的人工肌肉用于扑翼驱动机构的设计中。人工肌肉具有输出位移大、运动灵活、柔韧性强等多种优点,因而受到扑翼飞行器研究者的青睐。另外使用人工肌肉可以方便地实现扑翼更多自由度的运动,这一点是其他类型驱动器无法与之相比的。

3) 多自由度的扑翼飞行器可以采用组合动力形式。智能材料的使用要点之一是“取长补短”,应当根据驱动机构的运动要求和各种类型智能材料的特点合理布置驱动器,从而多自由度扑翼飞行器的高效飞行。

3 柔性结构在扑翼驱动机构中的应用

自然界中鸟类与昆虫的骨骼、关节以及翅膀均具有一定的柔性。各国的研究者们对飞行生物的这一特点展开了大量的研究。为了使扑翼飞行器的驱动机构更真实地模拟鸟类与昆虫的生理结构,研究者们逐渐将一些柔性结构用于扑翼飞行器驱动机构的设计中。从机械学的角度分析,可以认为扑翼飞行器的驱动机构由构件与运动副2部分组成。因此目前柔性结构在扑翼飞行器驱动机构中的应用情况可大致分为2类,一类是柔性化运动副,另一类是柔性化构件。

柔性化运动副又可分为2种使用方式,一种是刚性铰链与弹簧组合使用,另一种是直接采用柔性铰链代替原始的刚性铰链。中国民航大学的张威等[68]针对刚性铰链与弹簧组合使用方式对扑翼飞行器驱动机构的性能影响建立了详细的数学模型,其计算模型示意图如图49[68]所示。计算结果表明合理地使用柔性结构可以使电动机的负载变得均匀,其转速也可以变得更稳定,这样不仅可以大幅度提高驱动机构的机械效率,还可以显著延长电动机的使用寿命。

图49 刚性铰链与弹簧组合使用情形下的驱动机构计算模型示意图[68]Fig.49 Schematic diagram of calculation model of driving mechanism with combined use of rigid hinge and spring[68]

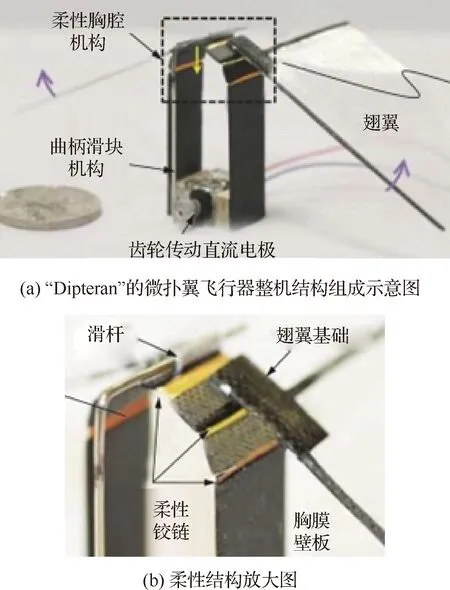

将机构中的一些刚性铰链直接替换为柔性铰链可以显著降低运动副间的摩擦损耗,并可以起到一定的减重效果,目前这种设计理念很受人们欢迎。南洋理工大学的Lau等[69]设计了一款名为“Dipteran”的微扑翼飞行器,其驱动机构组成示意图如图50[69]所示。

图50 “Dipteran”微扑翼飞行器柔性驱动机构示意图[69]Fig.50 Schematic diagram of flexible driving mechanism of “Dipteran” micro flapping wing aircraft[69]

研究者将传统的曲柄滑块驱动机构中的一部分刚性旋转铰链替换为柔性铰链以构成柔性驱动机构。实验证明这种使用柔性铰链直接替代刚性铰链的设计理念可以节省更多的能量。

刚性铰链与柔性元件组合使用的方式在发挥柔性结构缓冲、吸振、节能的作用同时,还可以保证驱动机构的运动副具有足够的强度,且设计方案便于实现。直接使用柔性铰链替换刚性铰链的使用方式尽管可以实现减摩减重的功效,但是柔性铰链在往复运动过程中极易出现疲劳破坏,其强度问题将成为设计过程的难点。

扑翼飞行器驱动机构中的构件包括传动构件(连杆、摇臂等)和执行构件(扑动翼)。将刚性传动机构中的一些刚性构件替换为柔性构件可以使机构大幅度简化,显著减少运动副的使用,从而起到减重、减摩、减振、降噪的作用。柔性构件的引入还可以增强驱动机构的柔顺性,提高飞行器的飞行效率。武汉科技大学的屠凯等[70]设计了一种柔性空间四杆机构用于研究扑翼飞行器各个运动参数对气动力的影响,其驱动机构组成示意图如图51[70]所示。实验者使用Adams软件建立了扑翼机构的刚柔耦合动力学模型,分析了该柔性机构的运动特性,证明机构可以满足仿生飞机的设计要求。

柔性连杆与柔性铰链一样,在使用过程中同样存在疲劳损坏的问题,另外存在柔性连杆的扑翼飞行器驱动机构在仿真计算过程中需要考虑柔性连杆的非线性大变形问题,这将使得机构的设计过程变得繁琐复杂。从效率、重量、强度等多方面考虑,柔性连杆比较适用于仿昆虫等微型扑翼飞行器驱动机构的设计中,而在仿鸟类等中大型扑翼飞行器中的应用则需要进一步研究探索。

扑翼飞行器的扑动翼是其驱动机构的执行构件,它的结构形式同样影响着驱动机构的性能。随着仿生飞行器的深入发展,柔性扑动翼越来越受人们的关注。鸟类的翅膀具有一定的柔性,可以根据不同的飞行环境主动或被动地调整其外在形状,以便获得更高的飞行效率。因此人们为了进一步提高仿鸟飞行器的飞行效率,也开始使用柔性扑动翼来装备扑翼飞行器。西北工业大学的年鹏等[71]研发了一种翼根附有翼型的柔性扑翼,其翼结构组成示意图如图52[71]所示。通过风洞试验证明该种柔性扑动翼可以明显改善扑翼飞行器的飞行性能。

图51 柔性空间四杆机构组成示意图[70]Fig.51 Schematic diagram of spatial flexible four-bar mechanism composition[70]

图52 翼根附翼型的柔性扑翼结构示意图[71]Fig.52 Schematic diagram of flexible flapping wing with airfoil attached to root[71]

4 结 语

扑翼驱动机构种类繁多,且各有特点。从目前的发展形势看,基于直流电机的扑翼驱动机构应用最广泛,且技术也较为成熟。但是随着人们对扑翼飞行器运动灵活性和飞行效率的要求越来越高,基于直流电机的驱动机构遇到了发展瓶颈,人们不得不探索新型驱动机构。基于智能材料的扑翼驱动机构成为了目前仿生飞行器领域的研究热点,压电、人工肌肉等新材料大量应用于扑翼机构的设计中。为了进一步提高扑翼飞行器的飞行效率,人们尝试将柔性结构应用到扑翼机构的设计中,并取得了较为显著的成果。

[21] 魏榛,高东奇,贾立超,等.一种用于研究鹰蛾悬停飞行的扑翼实验装置[J].实验力学,2010,25(4):393-400.

WEI Z, GAO D Q, JIA L C, et al. A flapping-wing experimental device for studying hovering flight of hawk moth [J]. Journal of Experimental Mechanics, 2010,25 (4): 393-400 (in Chinese).